化工企业污水处理技术方法研究与应用

王 荣

(运城市生态环境保护综合行政执法队,山西 运城 044000)

0 引言

水资源是人类赖以生存的重要资源,其重要性不言而喻。当前化工行业飞速发展,企业用水量不断增加,与生活污水相比,化工企业排放的污水成分复杂,部分有毒有害物质难以分解处理,对自然环境以及人类身体健康带来了严重的影响,给此需要采用物理、化学、生物等多种处理方式对化工污水进行处理,提高污水质量[1]。

1 物理处理法

顾名思义,该类方法采用物理方式对化工企业污水进行处理,实现不同物质成分的分离,其中常见的有过滤法、重力法、离心机法以及渗透膜分离法等等。物理处理法操作简单、成本较低,适合去除化工污水中的悬浮物质,多作为化工污水的预处理方法。

1.1 过滤法

该方法通过外力将固相物质与其他成分予以分离。一般对化工污水进行粗粒化处置,利用橡胶颗粒、石英砂等过滤填充材料进行过滤分离。

1.2 重力沉淀法

化工污水成分不同,在重力作用下发生自由沉降,该方法方便快捷,在石油化工污水处理中应用较为广泛。在实际中也可以加入特定的沉淀剂,提升化工污水悬浮颗粒的凝结速度。

1.3 离心机分离法

将化工污水注入高速旋转的离心机,污水中不同密度的成分在离心力作用下会发生差异沉降,不同成分的污水从离心机的不同出口排出,实现不同成分的分离。

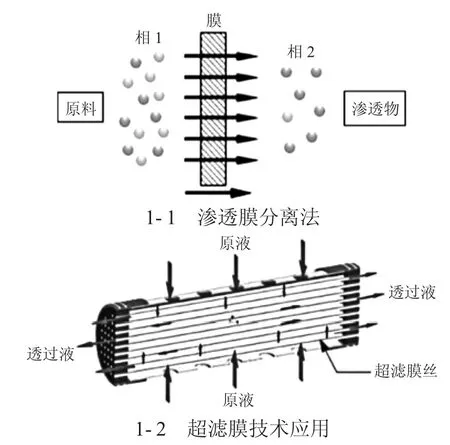

1.4 渗透膜分离法

如图1-1 所示,应用分离膜的选择分离作用,实现化工污水原料中不同成分的分离。渗透分离膜的孔径可以达到微米级别,其中微滤膜孔径在1 μm 以下,过滤精度较高,常见的有聚偏氟乙烯微滤膜、聚氯乙烯微滤膜等。目前超滤膜技术在化工污水中应用较为常见,其孔径范围是0.001~0.2 μm,其污水杂质截留能力在100 00~50 000 Da 范围内。如图1-2 所示,在压力作用下,化工污水原液从超滤膜的一面进入另一面,实现杂质的有效分离。

图1 原理示意图

2 化学处理法

基于不同物质之间的中和、氧化还原等化学反应去除化工污水中的溶解态、胶体态成分。化学处理法能够去除污水中的重金属、剧毒等成分,但成本相对较高,且容易发生二次污染。

2.1 混凝沉淀

将铝盐、铁盐等混凝剂放入化工污水中,污水中的金属离子被化学药剂胶体离子吸附并发生凝聚形成大颗粒稳定物,实现金属离子的有效分离。

2.2 中和法

根据化工污水的酸碱性程度,选择不同的化学试剂进行调和,使其酸碱度变弱并转为中性,减少污水对环境的污染和破坏。实际中药剂中和、酸碱废水相互中和等方法应用较为广泛。

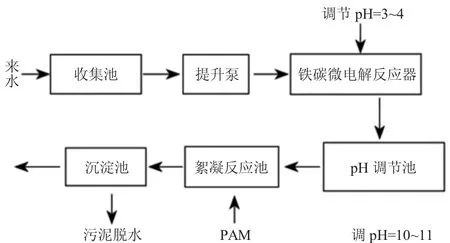

2.3 化学转换法

通过添加化学试剂或者外接电源等方式,与污水发生氧化还原反应或者电化学反应,将污水中的有毒成分转化为无毒成分。其中电化学氧化法是利用电流的作用将污水中的有机物氧化,寻找高效且具有经济效益的电极材料是业内研究的关键。微电解技术基于化学原理,通过介质、污水中的金属离子相互结合,形成化合物吸附污水中的杂质成分,其工业应用流程见图2 所示[2]。在微电解氧化还原过程中,铁和碳是重要的元素,二元素化学反应后可形成电池,工业污水则作为电解液,通过铁碳电极反应、铁离子的凝合以及氧化还原作用降解化工污水,因此也称为铁碳微电解技术。铁屑是微电解中最常见的原料,碳化铁是其中微小的颗粒,腐蚀性低,将铸铁屑放入酸性废水中,纯铁为阳极、其他杂质碳化物为阴极,形成原反应池并发生电极反应,其中阳极反应式为阴极反应式为

图2 微电解技术在化工废水中的应用流程示意图

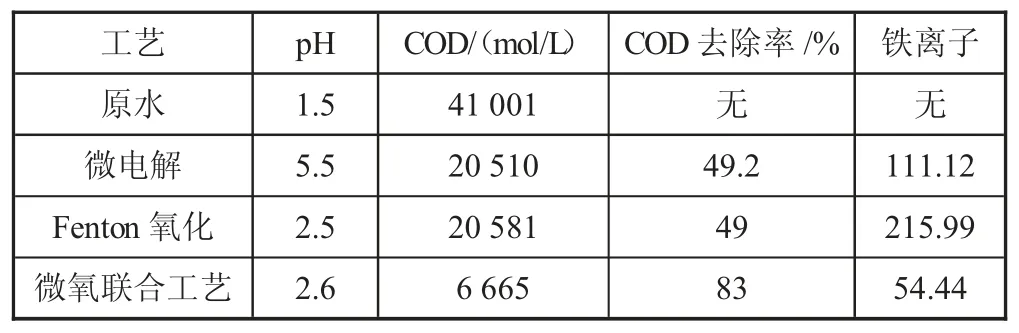

铁碳微电解法在处理污泥、重金属等方面应用较广,研究显示对于pH值为4.5 的工业污水,当铁投入量40 g/L、铁碳质量比为1∶1 时,4 h 后铁碳去除率超过50%。化工企业的印染废水杂质成分复杂,pH值变化范围大,COD 浓度高,应用微电解技术能够吸附污染物、调节酸碱度。微电解技术通过置换反应能够降低废水中高毒性金属的浓度。金属铁在酸性溶液中容易失去电子,可以将其作为替代金属去除沉积物,以铜为例,其反应方程式为:Cu2++Fe=Fe2+Cu↑,该反应可以将高价毒性离子降低为低毒性物质,进而达到降低化工污水毒性的目的。部分学者实验研究分析了不同微电解、氧化等工艺对工业废水的去除效果,其对比结果见表1 所示,根据实验得出了微电解的最佳反应条件:初始pH=3,反应时间为3 h[3]。

表1 不同工艺对某化工厂污水COD 浓度的对比效果

针对传统微电解处理技术难以满足现代化工污水处理效率的问题,人们开始将其他金属加入到原有铁碳微电解体系中,增强催化反应。比如将球状填料替换传统铁屑填料,并辅以催化剂,或者采用羧甲基纤维素为质孔剂,基于铝碳微电解法处理酸性废水,再或者将锰粉等强催化性质的金属物质置入铁碳微电解填料中以改善其性能。

3 生物处理法

生物处理法利用微生物对化工污水中的有机物进行降解,成本低、效果佳且具有资源回收性,在我国化工企业中应用较为广泛。

3.1 好氧生物处理法

利用好氧微生物的新陈代谢功能将化工污水中的有机成分降解为水和CO2,常见的处理方式为活性污泥和生物膜法。其中活性污泥法采用曝气、多点进水等方式将活性污泥与污染物均匀混合,化工污水中的污染物被污泥颗粒吸附并被微生物降解,与此同时活性污泥得以繁殖。常见的活性污泥工艺包括吸附-生物降解工艺、氧化沟法等。生物膜法则是在有氧条件下,将富集好氧菌等微生物的生物膜附着在填料上,由内到外分别为厌氧层、好氧层、附着水层、流动水层。化工污水中的有机物被吸附后并逐步降解,流动水将退化的生物膜冲掉确保新的生物膜形成。

基于生物增效技术构建生物浮床、优选生物增效材料,提升化工污水的处理效率。比如将生物浮床设置为矩形,能够保证多个浮床拼接时不会形成较大空隙,进而提升对水体内部的利用率。浮床框体四周以及底部封闭,浮箱内部用错位隔板分割成“S“形空间,以增加化工污水与浮床的接触时间。框体底部安装缓冲材料,上部放置筛网,网上填充挂膜填料,植物种植板放置在填料基质上方,种植浮游植物。生物浮床填料是菌膜生物附着繁殖的理想载体,生物膜以及浮床植物能够消耗污染物,另外曝光增氧能够提微生物的生物活性,基于生物增效技术的污水处理模型如图3所示[4]。

图3 基于生物增效技术的污水处理模型

3.2 厌氧生物处理法

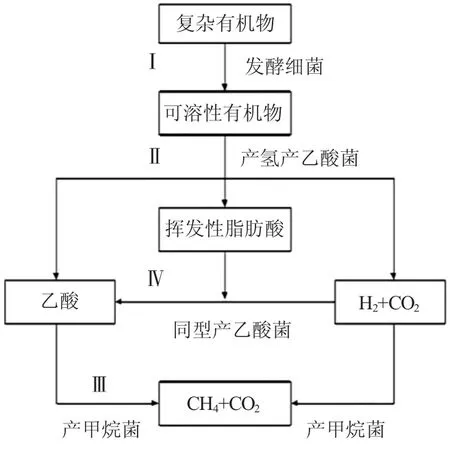

在无分子态氧的情况下,利用厌氧微生物对污水有机物进行代谢降解,Bryant 的“三阶段理论”以及Zeikus 的“四类群理论”对其技术原理进行了详细的阐述。厌氧处理需经历水解发酵、产氢产乙酸以及同型产乙酸菌等关键阶段,其原理见图4 所示,其中Ⅰ、Ⅱ、Ⅲ、Ⅳ表示四类群理论的不同阶段。厌氧生物处理法对于联苯、喹啉等难降解的有机物有着较好的处理效果,该方法氮磷营养物质需求量少、能耗低、应用范围广,能够显著改善化工污水的可生化性。但是其缺点在于厌氧菌培育周期长且对环境变化较为敏感,运行调控条件要求高,因此多与好氧生物处理法联用[5]。

图4 厌氧生物处理原理示意图

3.3 组合处理法

厌氧-好氧联合工艺首先应用厌氧技术降低化工污水中有机物的浓度,缓解水质波动对好氧生物反应器的冲击。厌氧工艺处理过程中产生的甲烷可以再利用,确保废物资源化。厌氧-好氧联合工艺充分发挥了不同微生物的系统作用,能够去除大多数的酚类等难降解有机物,对挥发酚等成分的去除率高达97%[6]。

零价铁耦合厌氧处理工艺充分应用了Fe0(零价铁)的强还原性,将Fe0置入厌氧反应器中,能够显著改善其性能。Fe0在酸性条件下腐蚀生氢有助于氢营养型产甲烷菌的富集,Fe0能够中和pH 值、降低ORP,为氢营养型菌群创造良好的环境,与此同时Fe0氧化还原反应后生成的Fe2+以及Fe3+是厌氧型菌群的重要营养成分。

电化学-生物法偶合工艺融合了电化学法以及微生物法的优势,在高效去除化工污水难降解物质的同时,强化了生物酶的活动,加速了微生物的代谢。在Fe0-厌氧菌群体系中增加外加电场,能够加速离子的转移,提升生物化学反应效率,且可有效避免Fe0的锈蚀板结问题。

4 结语

化工企业在生产过程中不可避免地会产生工业污水,对化工污水进行相关处理达到标准后才能够进行排放。物理分离、化学分离、生物分离技术优劣性各异,单一的污水处理技术具有一定的局限性。化工企业在污水处理过程中可采用综合处理方法,提升污水处理质量,降低污染物的排放。