金属材料超高周疲劳失效的基本特征

顾玉丽,陶春虎,何玉怀,胡春燕,滕旭东

(1.北京航空材料研究院,中国航空工业集团公司失效分析中心,试金石检测技术有限公司,北京 100095;2.中国人民解放军驻南方航空动力机械公司军事代表室,湖南 株洲 412002)

0 引言

疲劳断裂失效是机械零部件主要的失效形式,尤其在航空零部件中疲劳失效所占的比例为最高[1-2]。通常,疲劳失效按照所受应力和循环周次的大小可分为低周疲劳和高周疲劳。前者是指金属材料在较高的交变应力作用下至断裂的循环周次≤104的疲劳,后者是指金属材料在较低的交变应力作用下至断裂的循环周次在105~107的疲劳,S-N曲线和疲劳极限一直是人们作为疲劳设计的依据,并且把金属材料经过107循环周次而不发生断裂的疲劳强度定义为疲劳极限。

许多机械部件如汽车、高速列车和发动机部件等在服役过程中经常要遭受高频率低载荷的振动应力,循环周次通常是在107以上,这使得基于传统的S-N曲线和疲劳极限的无限寿命设计变得不安全。目前,美国空军已经在“发动机结构完整性大纲ENSIP(Engine Structural Integrity Program)”中重新规定“发动机部件的高周疲劳寿命应达到109循环周次”[3]。许多研究者将高周疲劳寿命≥107的疲劳称为超高周疲劳,金属材料的超高周疲劳行为日益受到研究者和研究机构的关注,特别是超声疲劳试验机设备的开发和应用,能够实现低应力幅、高频率的超高周疲劳性能试验并且在短时间内完成测试,超声疲劳试验(频率为20 kHz)是目前测试金属材料超高周疲劳的最有效和最常用的方法[4-5]。

近年来,《国际疲劳杂志》(International Journal of Fatigue)发表了多篇关于金属材料超高周疲劳研究的文章[6-8],本研究综述了金属材料超高周疲劳的S-N曲线特征、裂纹萌生机理、断口特征和影响因素,并在此基础上进行了归纳总结,提出了未来的发展方向。

1 超高周疲劳的S-N曲线和断口特征

通常,国内外应用超声疲劳试验机测试金属材料的应力幅与循环次数间的S-N曲线,用其表征金属材料的超高周疲劳性能。目前,超高周疲劳试验尚未有统一的试验标准,超声疲劳试验设备主要是使用各自开发的试验系统,国外应用自行设计的试验设备测试金属材料在500~1000℃的超高周疲劳性能;国内的试验设备主要是中国科学院金属所购买的日本岛津公司设备和西南交通大学自建的超声疲劳系统,只能进行室温试验,试验载荷多为对称载荷,即应力比为R=-1。

疲劳断口记载了疲劳损伤直至断裂的全过程。断口呈现出在形貌上相互区别的3个区域,包括裂纹源区、裂纹扩展区和瞬断区,是研究疲劳断裂机制的重要环节之一,金属材料超高周疲劳的S-N曲线和其断口形貌存在某种对应关系。

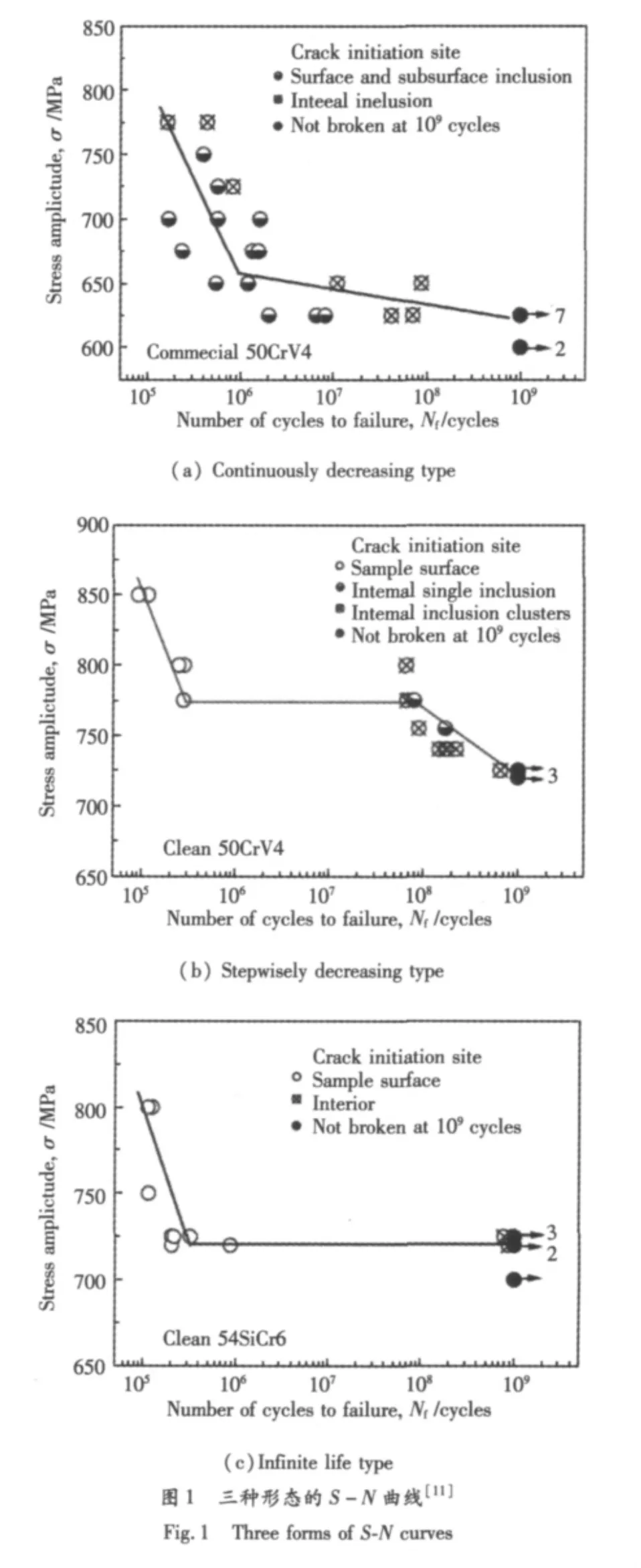

目前,超高周疲劳的研究主要涉及的材料有高强度钢、铸铁、钛合金、铝合金、镍基合金等,大量的研究表明,金属材料的超高周疲劳S-N曲线主要存在3种形态特征:持续下降型、阶梯下降型和传统无限寿命型特征,曲线的类型受多种因素的影响,包括金属材料的种类、夹杂物的大小、残余应力(表面处理)等。

自Naito[9]开始报道渗碳钢存在超高疲劳现象以来,研究者针对钢铁材料开展了大量的研究,对超高疲劳研究最多的金属材料就是各种钢材。从对夹杂物比较敏感的高强度钢来说,超高周疲劳(>107)的裂纹一般都是从夹杂物处起源。Chapetti等[10]总结了高强钢不同S-N曲线所对应的断口特征:在高应力短寿命阶段的S-N曲线阶段,断口特征为裂纹沿表面起源和扩展;在低应力长寿命阶段的S-N曲线阶段,断口特征为裂纹沿试样内部起源和扩展。

Zhang等[11]对几种强度级别相同但所含夹杂不同的高强度钢的超高周疲劳特性进行了对比研究,得到了典型的3种类型的S-N曲线(图1),其中,S-N曲线为持续下降型的高强钢在断口源区处的夹杂物尺寸大约为29 μm,S-N曲线为阶梯下降型的高强钢在断口源区处的夹杂物尺寸大约为2.4 μm,S-N曲线为传统无限寿命型的高强钢在断口源区处的夹杂物尺寸小于1 μm。

邵红红等[12]得出了具有良好强韧性配比的40CrNiMoA钢的两种组织的超高周疲劳S-N曲线分别为持续下降型和阶梯下降型,断口源区均位于试样表面。

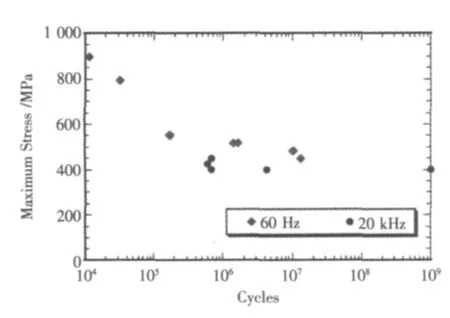

对于铝合金和钛合金等,S-N曲线呈持续下降型[13-14],Morrissey 等[3]通过试验得到航空发动机用镍基单晶高温合金PWA1484的S-N曲线,试验温度为593℃,循环周次在106~109之间,呈持续下降型,试样在循环周次达到109时发生了断裂,不存在传统的疲劳极限;疲劳断口显示裂纹源位于试样的中心位置,裂纹源为碳化物或非金属夹杂,图2为 PWA1484的 S-N曲线。Shyam[15]也发表了关于镍基高温合金 Rene'88DT 的超高周疲劳的论文,S-N曲线同样表示循环周次达到107时试样仍然发生了断裂。

图2 PWA1484的S-N曲线[16]Fig.2 S-N curve of ultra-high cycle fatigue for PWA1484

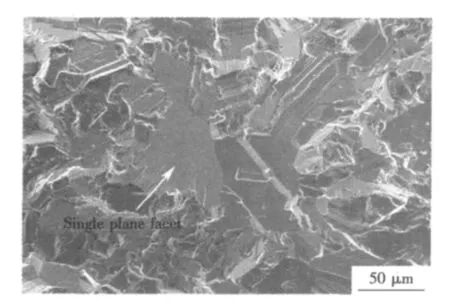

目前,中航工业失效分析中心也进行了金属材料的超高周疲劳行为研究,对DZ125合金的研究结果表明,DZ125合金在循环次数大于108的情况下发生了疲劳断裂,传统上将107循环周次的疲劳应力数据作为无限寿命疲劳设计存在不足,疲劳裂纹起源于试样的表面,断口的源区由多个斜面组成[16]。

2 超高周疲劳裂纹萌生的断口特征和机理

金属材料的超高周疲劳一般为单个裂纹源,裂纹萌生的位置可能在试样表面、亚表面、内部夹杂和空洞等缺陷处。大量的研究结果显示裂纹内部萌生和表面萌生对应着不同的疲劳寿命,高周疲劳阶段裂纹的萌生通常是在试样表面,而超高周阶段裂纹可能会从表面转入内部,也可能还在表面,这与金属材料的种类、夹杂物、缺陷的大小、残余应力(表面状态)等因素有关[17]。疲劳裂纹从表面转入内部的机制被认为是在超高周疲劳阶段的应力幅非常小,在表面的平面应力状态下的局部循环塑性变形很小;因此,裂纹会转入应力更加集中的内部缺陷处萌生。

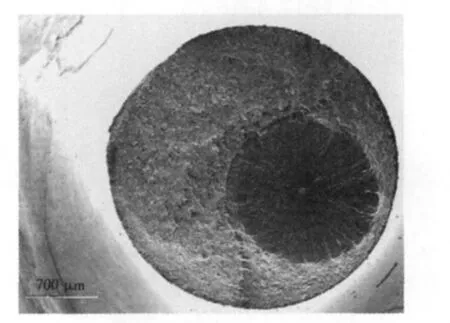

断口源区的“鱼眼”是高强度钢超高周疲劳裂纹内部萌生的典型断口特征,也是其他金属材料利用其研究的模型之一,许多研究者利用光学显微镜、扫描电子显微镜和原子力显微分析等方法进一步观察鱼眼,发现裂纹源夹杂周围存在一“光学黑区”,断口形貌显示鱼眼的特征如图3所示。“鱼眼”型断口表面一般分为3个区域:裂纹源区内的“光学黑区”区域、平滑区域和平滑区域外的粗糙区域。

图3 42CrMo4-L超高周疲劳断口的“鱼眼”形貌图[17]Fig.3 “Fish-eye”morphology of ultra-high cycle fatigue fracture surface of 42CrMo4-L

Murakami等[18]将“光学黑区”称为 ODA(optically dark areas),并认为ODA的形成与H有关,黑区的面积与循环周次和H的含量相关,试样的H含量越大,循环周次越低所形成的黑区面积越大。Furuya等[19]同样认为“光学黑区”的形成与H有关,但失效机理与H脆是不同的。国内的李永德等也研究了H对高强弹簧钢50CrV4超高周疲劳的影响,认为“光学黑区”的形成与H的作用有着紧密的联系。一些研究者[20]将“光学黑区”称为颗粒小亮片区GBF(granular bright facet),认为GBF的形成与非金属夹杂物周围的碳化物相关。

王弘[21]提出疲劳裂纹内部萌生的“点缺陷沉淀机理”理论,用该理论解释了一些文献中的试验结果,对某一镍基高温合金无论应力大小裂纹总是在表面起源,而在高温760℃和较小的应力下裂纹在内部萌生的解释为:室温下,点缺陷扩散缓慢造成疲劳裂纹内部萌生寿命大于表面萌生寿命;在高温下,点缺陷扩散加快造成由点缺陷引起的疲劳裂纹萌生寿命小于低应力幅下塑性变形引起的疲劳裂纹萌生寿命。

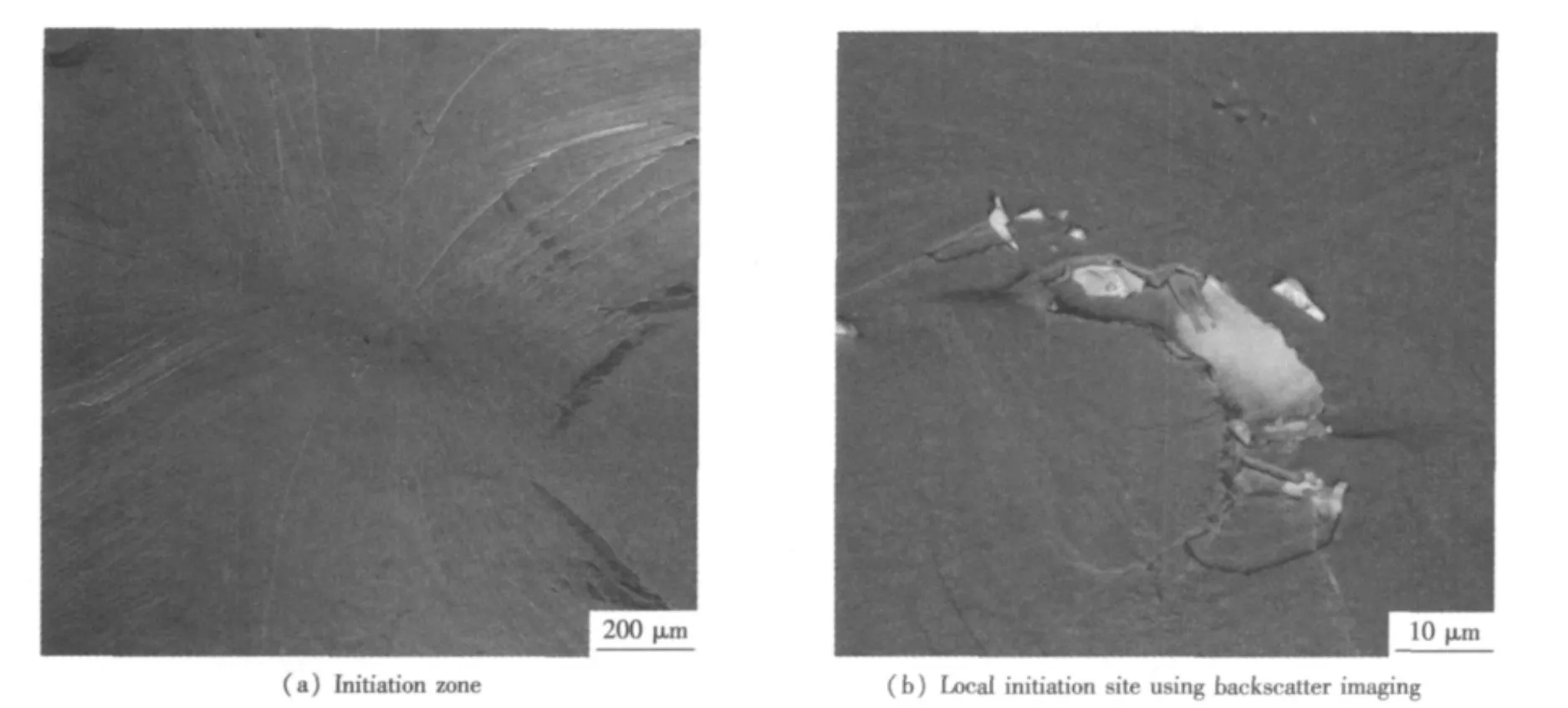

近几年,国际上对航空用镍基高温合金的研究更加地深入和具体,由PWA1484的断口形貌可见,在超高周阶段,裂纹起源于试样内部,通过背散射观察到裂纹源为夹杂物(图4)。Bathias[22]研究了航空涡轮盘金属材料粉末镍基高温合金N18在450℃时的超高周疲劳行为,发现该合金在超高周疲劳阶段裂纹源位于试样内部的缺陷处,认为超高周寿命阶段裂纹的萌生位置取决于缺陷的尺寸、位置和试验的环境;Shyam等对Rene'88DT的超高周疲劳裂纹萌生的表述为:室温下裂纹在试样表面处萌生,高温(593℃)下裂纹在试样亚表面处萌生,均萌生于大晶粒处。

图4 PWA1484的超高周疲劳断口源区形貌[16]Fig.4 Morphology of ultra-high cycle fatigue crack initiation zone for PWA1484

Miao等[23]研究了无宏观缺陷的镍基粉末高温合金Rene'88DT的超声疲劳裂纹初始阶段,深入地分析了超声疲劳初始阶段金属材料的微观结构特征(晶粒取向和孪晶界),结果表明,裂纹初始于大晶粒尺寸、孪晶界和高施密德因子的晶粒,断口形貌如图5所示。

图5 Rene'88DT的超高周疲劳断口源区形貌[24]Fig.5 Morphology of ultra-high cycle fatigue crack initiation zone for Rene'88DT

3 超高周疲劳的影响因素

影响金属材料常规疲劳行为(低周和高周疲劳)的因素很多,国内外已经进行了大量的研究,包括温度、加载频率、加载方式和表面处理等因素,但对超高周疲劳的影响因素研究尚未深入,主要是加载频率、加载环境和表面处理对超高周疲劳的影响研究。在这里简单阐述一下加载频率对金属材料超高周疲劳的影响。

用超声疲劳设备测试金属材料的超高周疲劳性能,试验的振动频率为20 kHz,远高于传统高周疲劳疲劳试验机的几十到几百Hz的频率,频率的改变对试验结果的影响成为超声疲劳研究的热点问题,并且目前没有统一的结论。

80年代初,研究者们认为频率效应与金属材料的晶体结构有关,对于体心立方金属有频率效应,对于面心立方金属和合金金属材料的影响很小,这样的结论可以被解释为:面心立方金属材料的位错激活能较小,高频和低频下的滑移同样活跃,加载频率对疲劳的影响很小;体心立方金属材料的位错激活能较高,临界剪切力较大,高频和低频下的滑移程度不同,加载频率对疲劳的影响较大;合金金属材料的强度较高,位错可动性较小,高频和低频的滑移程度相同,加载频率对疲劳的影响很小。有的研究者[22]通过进行几个钢种的超声疲劳试验,发现频率高时会使疲劳寿命增加,同时提高疲劳强度,因此,要用“超声频率修正系数”对试验结果进行修正,与常规试验结果吻合。一些研究者的研究结果表明,频率对金属材料的疲劳寿命、裂纹萌生和扩展均没有影响,镍基单晶高温合金PWA1484的频率效应研究结果表明,在1000℃时高频和低频的疲劳寿命相同,裂纹都是起源于碳化物,但在高频下裂纹是沿{111}八面体滑移面扩展,在低频下裂纹是垂直于应力轴方向扩展。

4 结束语

随着工业技术水平的进步和金属材料强度的提高,工程构件面临的超高周范围的疲劳失效行为已经引起了广泛的关注,以目前的研究状况,今后的工作内容主要集中于以下几个方面:

1)建立超高周疲劳的试验标准,整理和积累金属材料的超高周疲劳数据,组建数据库;

2)研究超高周疲劳裂纹的萌生和初始扩展机制,明确裂纹源由表面转入内部的转移和竞争机制;

3)定量估算超高周疲劳寿命,尝试借助断口微观定量方法对超高周疲劳裂纹的萌生和初始扩展阶段进行研究;

4)研发与改进超高周疲劳试验设备,使其更好地为进行材料超高周疲劳研究服务。

[1]王仁智,吴培远.疲劳失效分析[M].北京:机械工业出版社,1987.

[2]邹寒松,曹江,邢晓鹏.九级整流叶片断裂分析[J].失效分析与预防,2010,5(6):160-162.

[3]Morrissey R J,Golden P J.Fatigue Strength of a Single Crystal in the Gigacycle Regime[J].International Journal of Fatigue,2007,29(9-11):2079-2084.

[4]Stanzl S.A New Experimental Method for Measuring Life Time and Crack Growth of Materials under Multi-stage and Random Loadings[J].Ultrasonics,1981,19(6):269- 272.

[5]Tien J K,Gamble R P.The Room Temperature Fatigue Behavior of Nickel-based Superalloy Crystals at Ultrasonic Frequency[J].Metall Trans A,1971:1933-1938.

[6]Akiniwa Y,Stanzl-Tschegg S,Mayer H,et al.Fatigue Strength of Spring Steel under Axial and Torsional Loading in The Very High Cycle Regime[J].International Journal of Fatigue,2008,30(12):2057-2063.

[7]Sohar C R,Betzwar-Kotas A,Gierl C,et al.Gigacycle Fatigue Behavior of a High Chromium Alloyed Cold Work Tool Steel[J].International Journal of Fatigue,2008,30(7):1137-1149.

[8]Harlow D G,Wei R P.Sakai T,et al.Grack Growth Based Probability Modeling of S-N Response for High Strength Steel[J].International Journal of Fatigue,2006,28(11):1479-1485.

[9]Natio T,Uedo H,Kikuchi M.Fatigue Behavior of Carburized Steel with Internal Oxides and Nonmartensitic Microstructure Near the Surface[J].Metallurgical and Materials Transactions A,1984,15(7):1431-1436.

[10]Chapetti M D,Tagawa T,Miyata T.Ultra-long Cycle Fatigue of High-Strength Carbon Steels PartⅠ:Review and Analysis of The Mechanism of Failure[J].Materials Science & Engineering A,2003,15(7):227-235.

[11]Zhang J M,Li S X,Yang Z G,et al.Influence of Inclusion Size on Fatigue Behavior of High Strength Steels in The Gigacycle Fatigue Regime[J].International Journal of Fatigue,2007,29(4):765-771.

[12]邵红红,蒋小燕,张道军.40CrNiMoA钢不同微观组织超声疲劳寿命研究[J].材料工程,2008,(5):24-28.

[13]Mayer H.Ultrasonic Torsion and Tension-compression Fatigue Testing:Measuring Principles and Investigations on 2024-T351 A-luminium Alloy[J].International Journal of Fatigue,2006,28(11):1446-1455.

[14]Morrissey R,Nicholas T.Staircase Testing of A Titanium Alloy in The Gigacycle Regime[J].International Journal of Fatigue,2006,28(11):1577-1582.

[15]Shyam A,Torbet J.Ultrasonic Fatigue of A Nickel-base Turbine Disk Alloy at Room and Elevated Temperatures[J].The Minerals,Metals & Materials Society,2005.

[16]顾玉丽,陶春虎,何玉怀,等.DZ125定向凝固高温合金的超声疲劳行为研究[J].失效分析与预防,2011,6(2):85-89.

[17]Bayraktar E,Garcias I M.Failure Mechanisms of Automotive Metallic Alloys in Very High Cycle Fatigue Range[J].International Journal of Fatigue,2006,28(11):1590-1602.

[18]Murakami Y,Yokoyama N N,Nagata J.Mechanism of Fatigue in Ultralong Life Regime[J].Fatigue & Fracture of Engineering Materials& Strutures,2002,25(8-9):735-746.

[19]Furuya Y,Matsuoka S.Gigacycle Fatigue Properties for High-strength Low-alloy Steel at 100 Hz,60 Hz,and 20 kHz[J].Scripta Materillia.2002,46:157-162.

[20]聂义宏,惠卫军,傅万堂,等.中碳高强度弹簧钢NHS1超高周疲劳破坏行为[J].金属学报,2007,43(10):1031-1036.

[21]王弘.40Cr、50车轴钢超高周疲劳性能研究及疲劳断裂机理探讨[C]//西南交通大学博士论文集.成都:西南交通大学,2004:50-102.

[22]Bathias C,Paris P C.Gigacycle Fatigue of Metallic Aircraft Components[J].International Journal of Fatigue,2010,32(6):894-897.

[23]Miao J,Pollock T M,Jones W J.Crystallographic Fatigue Crack Initiation in Nickel-based Superalloy Rene'88DT at Elevated Temperature[J].Acta Materialia,2009,57(20):5964-5974.