高性能抗氧化SmCo高温永磁材料

安士忠,张天丽,蒋成保

北京航空航天大学 材料科学与工程学院,北京 100191

近年来,一类使用温度高达500℃的永磁材料因其在航空航天及现代工业高技术领域中的应用而受到国内外科技工作者的广泛关注[1-3]。航空航天等领域中许多关键的器件,例如飞行器的电动机和发电机、微波功能管、磁力轴承和惯性导航装置等,迫切需要高性能的高温永磁材料[4-7]。在现有的永磁材料中,被称为“磁王”的Nd FeB永磁材料室温性能最高,但其居里温度为312℃,最高使用温度通常不超过200℃;Al NiCo永磁材料的居里温度为860℃,最高使用温度可达520℃,但磁体的矫顽力很低(<0.15 T),因而不能制造小而轻的元器件;SmCo永磁材料的居里温度高(750~920℃),且磁晶各向异性强、室温矫顽力高(>2.0T),是高温永磁材料的首选。然而,商用2∶17型SmCo永磁材料的最高使用温度不超过300℃,这是由于其矫顽力随着温度的增加衰减很快。因此,欲提高永磁材料的使用温度,需降低材料的矫顽力温度系数。目前国内外对于高温永磁材料的研究主要集中在2∶17型SmCo高温永磁材料和纳米晶SmCo高温永磁材料[2]。

1 2∶17型SmCo高温永磁材料

2∶17型SmCo高温永磁材料是在传统2∶17型SmCo永磁材料的基础上发展起来的。传统2∶17型SmCo永磁材料不适合在高温应用的主要原因是其矫顽力随着温度的升高衰减很快(矫顽力温度系数β≈-0.30%/℃)[8]。欲提高传统2∶17型SmCo永磁材料的使用温度,要降低其矫顽力温度系数。2∶17型SmCo高温永磁材料主要通过调整传统2∶17型SmCo永磁材料的合金成分和热处理工艺,控制材料内部的微结构和微成分,以达到降低材料矫顽力温度系数、提高使用温度的目的。本课题组通过研究2∶17型SmCo高温永磁材料的成分、热处理工艺和磁畴结构及矫顽力温度系数之间的关系,研制出了可以在500℃和550℃应用的高温永磁体[9-11]。

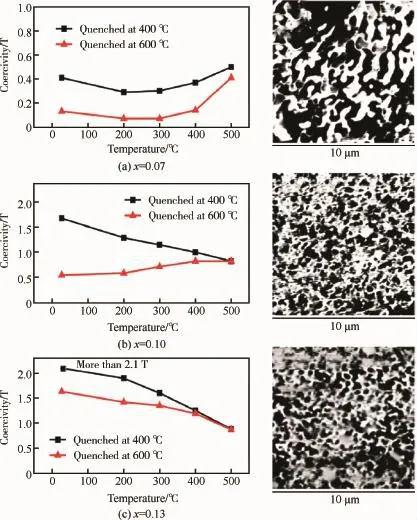

图1为2∶17型Sm(CobalFe0.1CuxZr0.033)6.9永磁体Cu含量、时效过程中的淬火温度及磁畴结构与不同温度下的矫顽力之间的关系[10]。从图1中可以看出:当Cu含量较低时(x=0.07),淬火温度为400℃和600℃得到的磁体的矫顽力随着温度的升高而增大,表现出反常的正矫顽力温度系数;当Cu含量升高到x=0.10时,淬火温度为400℃的磁体的矫顽力温度系数为负,而淬火温度为600℃的磁体的矫顽力温度系数为正;进一步升高Cu含量到x=0.13时,淬火温度为400℃和600℃的磁体均表现出负矫顽力温度系数。对淬火温度为400℃的磁体磁畴结构进行观测,发现当Cu含量较低时(x=0.07),磁体的磁畴为近似于单晶的条形畴,随着Cu含量的升高,磁体的磁畴结构变得更窄更细而且出现更多的附加畴。磁畴结构的差别可以归因于磁体内部1∶5胞壁相中Cu的分布是否均匀,根据非连续畴壁钉扎模型,1∶5胞壁相中Cu的分布将会导致不同的畴壁钉扎和不同的矫顽力温度系数。当1∶5胞壁相中Cu的分布比较均匀时,畴壁钉扎中心位于1∶5胞壁相和2∶17胞内相的界面附近,并且矫顽力随温度升高表现出反常增加;当1∶5胞壁相中Cu存在较大的浓度梯度时,磁体内部的畴壁钉扎中心位于1∶5胞壁相的内部,从而导致了矫顽力随温度升高正常衰减。因此,矫顽力温度系数和磁畴结构与1∶5胞壁相内部Cu的梯度分布相关[10]。

图1 时效过程中400℃和600℃淬火的Sm(Cobal Fe0.1 Cu x Zr0.033)6.9(x=0.07,0.10,0.13)磁体在不同温度下的矫顽力和淬火温度为400℃样品的磁畴结构[10]Fig.1 Coercivity at different temperatures for Sm(Cobal Fe0.1 Cu x Zr0.033)6.9(x=0.07,0.10,0.13)magnets quenched at 400℃and 600℃,respectively,and domain structure of magnets quenched from 400℃in aging process[10]

对不同z值(Sm含量)的2∶17型SmCo永磁合金在不同淬火温度下得到的磁体的磁畴结构和矫顽力温度行为进行研究也表明:当磁体的磁畴结构为类似单晶的条状结构时,磁体表现出反常的矫顽力温度行为,即矫顽力随着温度的升高而增大;当磁体的磁畴结构更细且出现更多的附加畴时,磁体表现出正常的矫顽力温度行为,即矫顽力随着温度的升高而降低[11]。高z值的磁体(z=7.4)相对于低z值的磁体(z=6.8),其磁畴结构更细且表现出更多的附加畴,并且反常的矫顽力温度行为出现在具有更高淬火温度的磁体中。根据非连续钉扎模型,在高z值磁体的1∶5胞壁相中出现了较高的Cu浓度梯度,从而导致反常的矫顽力温度行为更不容易出现。

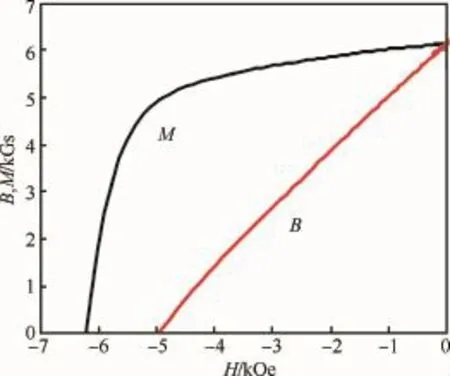

在对2∶17型SmCo高温永磁材料的合金成分、工艺参数、磁畴结构及矫顽力温度系数进行系统研究的基础上,通过进一步优化工艺参数,制备了可以在500℃及550℃应用的2∶17型SmCo高温永磁材料。图2为在测试温度为550℃时的2∶17型SmCo高温永磁体的退磁曲线,图中:M为磁化强度,B为磁感应强度,H 为外加磁场强度。从图中可以看出,550℃测试时磁体矫顽力为 6.2 k Oe(494 k A/m),最 大 磁 能 积 达 到63 kJ/m3,且其B-H 曲线(磁感应强度随着磁场变化的退磁曲线)为直线,表明该磁体可以在550℃下稳定工作,使用温度达到550℃。

图2 2∶17型SmCo磁体经550℃测试的退磁曲线Fig.2 Demagnetization curves of 2∶17 type SmCo magnets tested at 550℃

2 1∶7型纳米晶SmCo高温永磁材料

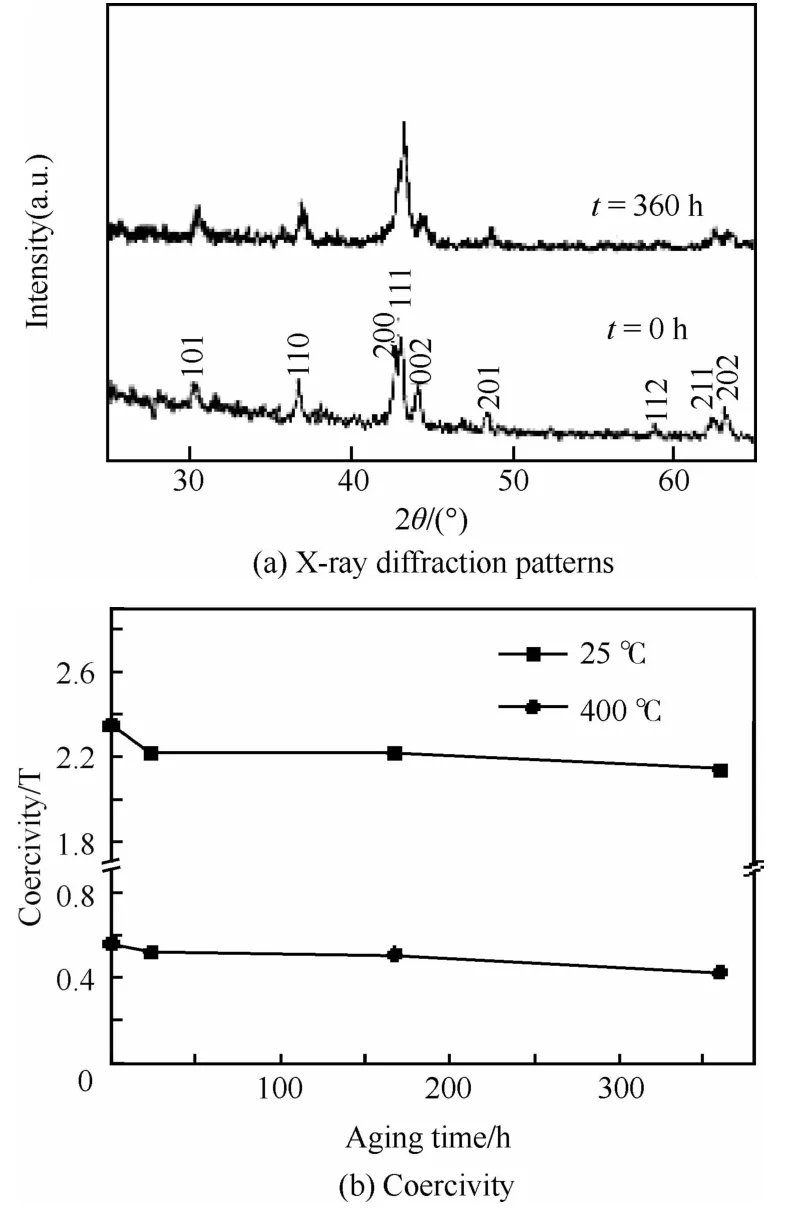

具有TbCu7结构的SmCo永磁材料,即1∶7型纳米晶SmCo永磁材料同时具有SmCo5磁体强磁晶各向异性和Sm2Co17磁体高饱和磁化强度、高居里温度的优点,是高温永磁材料的重要候选材料。由于具有TbCu7结构的1∶7相是高温亚稳相,二元SmCo7合金在室温时容易分解成为具有CaCu5结构的1∶5相(SmCo5)和具有Th2Zn17结构的2∶17相(Sm2Co17)。第三元素(如Ti、Zr、Hf)等的添加是稳定1∶7相的重要手段[12-14]。本课题组的研究表明:添加Al、Ni和Mo这3种元素对于稳定SmCo 1∶7相结构的作用不明显[15-16],而Ti元素可以在较宽的成分范围(SmCox-0.4Ti0.4(x=7.0~8.5))内稳定SmCo 1∶7相[17-18]。经过高能球磨和700℃热处理后,SmCo6.6Ti0.4磁粉为具有1∶7单相结构的纳米晶磁粉,将该磁粉在500℃时效360 h后,磁粉的微观结构和磁性能几乎没有变化,如图3所示[19],表现出良好的结构和磁性能的时效稳定性,表明1∶7型纳米晶SmCo永磁材料具有在500℃应用的潜力[19]。

图3 SmCo6.6 Ti0.4磁粉在500℃放置不同时间的X射线衍射图谱和矫顽力[19]Fig.3 X-ray diffraction patterns and coercivity of the SmCo6.6 Ti0.4 powders at 500℃for different hours[19]

然而,1∶7型纳米晶SmCo永磁合金的剩磁不够高,使得其磁能积不够高,这主要是由于采用常规方法,如甩带和机械合金化等,制备得到的合金都是各向同性的。对给定成分的永磁材料,其饱和磁化强度Ms一定,剩磁Mr和Ms之比为剩磁比Mr/Ms。完全各向同性磁体的剩磁比Mr/Ms=0.5,而具有单轴各向异性磁体的剩磁比Mr/Ms=1.0。永磁材料的最大磁能积(BH)max正比于剩磁Mr的平方,因此,理论上来说,相对于各向同性的磁体而言,获得高度各向异性磁体的磁能积(BH)max有可能提高到原来的4倍。因此,在纳米晶SmCo永磁材料中获得各向异性十分必要。由于纳米晶的晶粒细小,容易发生团聚,取向比较困难,同时纳米晶磁体在制备过程中容易长大,因而制备各向异性纳米晶SmCo永磁材料具有挑战性。

采用表面活性剂辅助高能球磨、磁场取向和放电等离子烧结的方法制备了以1∶7相为主相的各向异性纳米晶SmCo6.6Ti0.4永磁体[20]。如图4所示[20],制备得到的SmCo6.6Ti0.4永磁体的平均晶粒尺寸约为38 nm,同时磁体内部晶粒存在着择优取向。磁体同时具有晶体学各向异性和磁各向异性,其剩磁比达到0.80。还制备得到了各向异性纳米晶SmCo6.1Si0.9永磁体,研究了其制备过程中的相和微观结构演化规律及工艺参数对磁性能的影响规律[21-22]。研究表明随着烧结温度的提高,1∶7 H相逐渐分解为1∶5 H相和2∶17 R相,且在纳米晶永磁合金中1∶7 H相的分解对磁体的磁性能不利[22]。制备过程中工艺参数,如表面活性剂的种类和放电等离子烧结参数,对于材料的磁性能有重要的影响。这些参数主要通过影响粉体本身的取向度以及在烧结过程中粉体的取向变化来影响烧结磁体的磁织构,通过影响材料的相组成、晶粒尺寸和密度来影响材料的矫顽力[21]。

图4 各向异性纳米晶SmCo6.6 Ti0.4永磁体的透射电镜图像[20]Fig.4 TEM images of the anisotropic nannocrystalline SmCo6.6 Ti0.4 magnets[20]

3 SmCo高温永磁材料的抗氧化行为

由于Sm元素十分活泼,容易和空气中的氧反应,SmCo高温永磁材料在高温下服役时,氧化是影响其实际应用的关键问题[23-26]。提高磁体在高温下的抗氧化特性的主要方法有合金化和表面改性。

3.1 合金化

在对多种合金化元素进行研究的基础上,发现添加Si元素可以有效地提高SmCo合金的抗氧化特性[27-29]。

图5为SmCo7和SmCo6.1Si0.9纳米晶永磁合金在500℃氧化500 h时内部氧化区的厚度和磁性能随着氧化时间的变化曲线[27]。从图中可以看出,加入Si元素以后,磁体的抗氧化特性得到了显著的提高。进一步的研究表明,在SmCo磁体内部氧化区形成的SiO2在降低氧化速率和氧元素扩散系数方面起着十分重要的作用,从而增强了SmCo6.1Si0.9纳米晶磁体的内部抗氧化特性[27]。

图5 SmCo7和SmCo6.1 Si0.9纳米晶磁体在500℃氧化500 h时的内部氧化区厚度和最大磁能积随时间的变化曲线[27]Fig.5 Dependences of thickness of internal oxidation layer and the maximum energy product loss for both SmCo7 and SmCo6.1 Si0.9 nanocrystalline magnets on oxidation time 500 h at 500 ℃[27]

同时,建立了SmCo永磁材料在高温氧化过程中的氧元素扩散模型,得到了最大磁能积损失随氧化时间的变化关系式。研究发现内部氧化区和扩散区同时导致磁体最大磁能积的损失。

上述结果表明在1∶7型纳米晶SmCo永磁合金中加入Si元素可以提高合金的抗氧化能力,研究表明在2∶17型SmCo高温永磁合金中加入Si元素同样可以提高磁体的抗氧化能力。进一步研究发现添加少量Si元素可以提高SmCo磁体的高温内禀矫顽力和高温抗氧化能力,但过量添加会导致磁体中出现富Si、Co和Zr的杂质相导致材料磁性能降低[29]。

值得一提的是,合金化虽然可以有效地提高磁体的抗氧化能力,但是合金化将稀释材料的磁性能,导致其磁性能降低。

3.2 表面改性

与合金化改变基体材料的成分不同,表面改性仅对材料的表面进行相应的处理。研究表明,表面改性可以在对材料本身磁性能影响很小的情况下提高磁体的抗氧化能力。

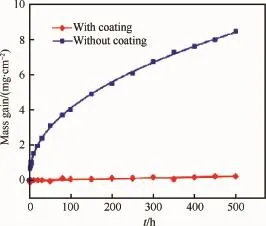

图6 Sm(Co0.767 Fe0.1 Cu0.1 Zr0.033)6.93磁体500℃氧化时的质量增重动力学曲线[30]Fig.6 Mass gain kinetics of Sm(Co0.767 Fe0.1 Cu0.1 Zr0.033)6.93 magnets oxidated at 500 ℃[30]

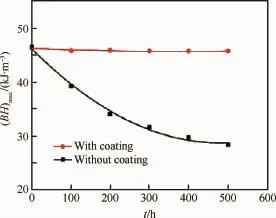

图6为2∶17型SmCo磁体500℃氧化时的氧化动力学曲线,包括镀Ni层和未镀层磁体[30]。从图中可以看出,对于未镀层磁体,经100 h和500 h氧化,其氧化增重分别为4.02 mg/cm2和8.48 mg/cm2,而对于镀层磁体,经100 h和500 h氧化,其氧化增重分别为0.06 mg/cm2和0.22 mg/cm2。因而,镀层可以有效地提高2∶17型SmCo高温永磁体的高温抗氧化能力。对镀层和未镀层磁体在高温氧化过程中的磁性能研究表明:未镀层磁体在500℃氧化过程中磁性能衰减很快,镀层磁体在500℃氧化时磁性能几乎没有变化。因而,镀层可以有效地提高磁体在500℃高温服役时的磁性能稳定性。进一步研究表明镀层可以有效地隔离SmCo磁体和空气中的氧气以及减少Sm元素的挥发,因而能够提高材料的抗氧化能力和磁性能的稳定性[30],如图7所示。

图7 Sm(Co0.767 Fe0.1 Cu0.1 Zr0.033)6.93磁体500℃氧化时磁性能随时间变化曲线(测试温度为500℃)[30]Fig.7 Magnetic properties of Sm(Co0.767 Fe0.1 Cu0.1 Zr0.033)6.93 magnets oxidated at 500℃for different time(tested at 500℃)[30]

4 结论和展望

1)在对2∶17型SmCo永磁材料的成分、热处理工艺、磁畴结构和矫顽力温度系数之间的关系进行系统研究的基础上,制备得到了可以在500℃及550℃应用的2∶17型SmCo高温永磁材料。其高温磁硬化机理尚需进一步研究。

2)1∶7型SmCo纳米晶磁粉在500℃长时间放置具有良好的结构和磁性能的稳定性。制备得到了各向异性的1∶7型纳米晶SmCo永磁体,源于晶体学各向异性的剩磁比达到0.80。同时研究了1∶7型纳米晶各向异性SmCo永磁体在制备过程中的相变和微观结构演变过程及工艺参数对磁性能的影响规律。磁体的取向度和磁性能还需进一步提高。

3)合金化Si可以显著提高SmCo高温永磁材料的抗氧化特性。表面改性可以在对磁体磁性能影响很小的基础上有效地提高磁体的高温抗氧化特性,改善磁体高温服役时磁性能的稳定性。

4)另外一个高温永磁材料的研究方向是纳米复合高温永磁材料,通过高居里温度的硬磁相和软磁相的复合来提高材料的高温性能以及使用温度。

参 考 文 献

[1] Gutfleisch O,Willard M A,Bruck E,et al.Magnetic materials and devices for the 21st century:stronger,lighter,and more energy efficient[J].Advanced Materials,2011,23(7):821-842.

[2] Jiang C B,An S Z.Recent progress in high temperature permanent magnetic materials[J].Rare Metals,2013,32(5):431-440.

[3] Zhang Z,Song X,Qiao Y,et al.A nanocrystalline Sm-Co compound for high-temperature permanent magnets[J].Nanoscale,2013,5(6):2279-2284.

[4] Fingers R T,Rubertus C S.Application of high temperature magnetic materials[J].IEEE Transactions on Magnetics,2000,36(5):3373-3375.

[5] Provenza A J,Montague G T,Jansen M J,et al.High temperature characterization of a radial magnetic bearing for turbomachinery[J].Journal of Engineering for Gas Turbines and Power,2005,127(2):437-444.

[6] Gutfleisch O,Müller K H,Khlopkov K,et al.Evolution of magnetic domain structures and coercivity in high-performance SmCo 2:17-type permanent magnets[J].Acta Materialia,2006,54(4):997-1008.

[7] Zhang Z,Song X,Xu W.Phase evolution and its effects on the magnetic performance of nanocrystalline SmCo7alloy[J].Acta Materialia,2011,59(4):1808-1817.

[8] Wang Q,Jiang C B.Study on SmCo permanent magnets under 350℃ moderate temperatures[J].Acta Metallurgica Sinica,2011,47(12):1605-1610.(in Chinese)王倩,蒋成保.350℃中温段SmCo永磁材料的研究[J].金属学报,2011,47(12):1605-1610.

[9] Wang G J,Jiang C B.The coercivity of the high temperature magnets Sm(CobalFe0.1Cu0.1Zr0.033)6.9alloys[J]Acta Physica Sinica,2012,61(18):187503.(in Chinese)王光建,蒋成保.Sm(CobalFe0.1Cu0.1Zr0.033)6.9高温永磁合金的矫顽力[J].物理学报,2012,61(18):187503.

[10] Wang G J,Jiang C B.The coercivity and domain structure of Sm(CobalFe0.1CuxZr0.033)6.9(x=0.07,0.10,0.13)high temperature permanent magnets[J].Journal of Applied Physics,2012,112(3):033909.

[11] Wang G J,Zheng L,Jiang C B.Magnetic domain structure and temperature dependence of coercivity in Sm(CobalFe0.1Cu0.1Zr0.033)z(z=6.8,7.4)magnets[J].Journal of Magnetism and Magnetic Materials,2013,343:173-176.

[12] Jiang C B,Venkatesan M,Gallagher K,et al.Magnetic and structural properties of SmCo7-xTixmagnets[J].Journal of Magnetism and Magnetic Materials,2001,236:49-55.

[13] Huang M Q,Wallace W E,Mc Henry M.Structure and magnetic properties of SmCo7-xZrx(x=0-0.8)[J].Journal of Applied Physics,1998,83(11):6718-6720.

[14] Luo J,Liang J K,Guo Y Q,et al.Crystal structure and magnetic properties of SmCo7-xHfxcompounds[J].Applied Physics Letters,2004,85(22):5299-5301.

[15] Yao Z,Jiang C B.Structural and magnetic properties of TbCu7-type SmCo7-xNixmagnets produced by mechanical milling[J].IEEE Transactions on Magnetics,2008,44(12):4578-4581.

[16] Yao Z,Li P,Jiang C B.Structural and magnetic properties of SmCo7-xMoxalloys[J].Journal of Magnetism and Magnetic Materials,2009,321(3):203-206.

[17] Yao Z,Jiang C B.Structure and magnetic properties of SmCoxTi0.4-1:7 ribbons[J].Journal of Magnetism and Magnetic Materials,2008,320(6):1073-1077.

[18] Yao Z,Xu Q,Jiang C B.Structural and magnetic properties of SmCo5.6Ti0.4alloy[J].Journal of Magnetism and Magnetic Materials,2008,320(10):1717-1721.

[19] Jiang C B,Yao Z.Structural stability and magnetic properties of the TbCu7-Type SmCox-0.4Ti0.4alloys[J].IEEE Transactions on Magnetics,2010,46(1):10-14.

[20] An S Z,Zheng L,Zhang T,et al.Bulk anisotropic nanocrystalline SmCo6.6Ti0.4permanent magnets[J].Scripta Materialia,2013,68(6):432-435.

[21] An S Z,Zhang T,Jiang C B.Magnetic texture and coercivity of anisotropic nanocrystalline SmCo6.1Si0.9magnets[J].Journal of Applied Physics,2014,115(17):17A701.

[22] An S Z,Zhang T,Jiang C B.Evolution of phase and microstructure in anisotropic nanocrystalline SmCo6.1Si0.9magnets[J].Journal of Applied Physics,2014,115(4):043901.

[23] Pragnell W M,Evans H E,Williams A J.The oxidation kinetics of SmCo alloys[J].Journal of Alloys and Compounds,2009,473(1-2):389-393.

[24] Pragnell W M,Evans H E,Williams A J.Oxidation protection of Sm2Co17-based alloys[J].Journal of Alloys and Compounds,2012,517:92-97.

[25] Pragnell W M,Williams A J,Evans H E.The oxidation morphology of SmCo alloys[J].Journal of Alloys and Compounds,2009,487(1-2):69-75.

[26] Pragnell W M,Williams A J,Evans H E.The oxidation of SmCo magnets[J].Journal of Applied Physics,2008,103(7):07E127.

[27] Liu L L,Jiang C B.The improved oxidation resistance of Si-doped SmCo7nanocrystalline magnet[J].Applied Physics Letters,2011,98(25):252504.

[28] Liu L L,Jiang C B.Relation between oxidation microstructure and the maximum energy product loss of a Sm2Co17magnet oxidized at 500 ℃[J].Chinese Physics B,2011,20(12):127502.

[29] Liu L,Jin T,Jiang C B.High-temperature oxidation resistance and magnetic properties of Si-doped Sm2Co17-type magnets at 500℃[J].Journal of Magnetism and Magnetic Materials,2012,324(14):2310-2314.

[30] Wang Q,Zheng L,An S Z,et al.Thermal stability of surface modified Sm2Co17-type high temperature magnets[J].Journal of Magnetism and Magnetic Materials,2013,331:245-249.