基于Delmia白车身侧围焊接的研究*

林巨广,戴淮初

(合肥工业大学 机械与汽车工程学院,合肥,230009)

基于Delmia白车身侧围焊接的研究*

林巨广,戴淮初

(合肥工业大学 机械与汽车工程学院,合肥,230009)

焊装作为汽车车身生产的四大工艺之一,一直被各汽车生产厂家所重视。文章利用仿真软件Delmia,对白车身侧围外板的焊接进行了研究。首先是将设计完成的数模导入到Delmia中建立仿真模型,并在仿真模型中确定机器人焊钳,利用KUKA LOAD5.0负载测试软件对机器人所承担的负载进行测试比较,选择合适的焊钳。其次对焊点进行规划分配并布置焊钳。利用机器人离线编程得到焊接程序,指导机器人现场工作。最后得到焊接的三维工厂,可以进一步指导现场装配和现场调试,从而可以降低生产成本,提高工作效率。

白车身;侧围;焊接

0 引言

焊接作为汽车白车身生产的四大工艺之一,一直被各汽车生产厂家所重视。尤其是近年来汽车行业日益激烈的竞争和消费者对汽车质量越来越严格的要求,使得汽车厂商不断寻求新的焊接生产方式,不断提升企业的竞争优势[1]。

本文结合白车身自动焊装线工艺规划的特点,利用Delmia仿真软件,对白车身侧围外板的OP60工位的焊接过程进行了仿真分析和研究,对整个白车身的焊装生产线具有重要的指导意义。

1 仿真模型的建立

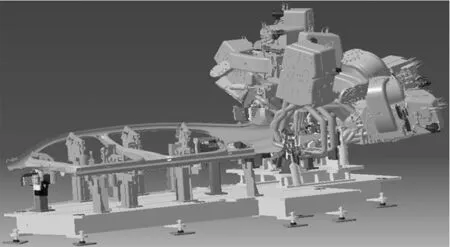

对白车身焊接过程进行仿真时,首先应根据仿真确定的流程,要将设计完成的白车身、输送装置、夹具与相关工装设备的数模导入到Delmia中,根据二维布局图形建立好工作站。如图1所示,是白车身侧围某工位点焊的工作站。

图1 车身点焊工作站

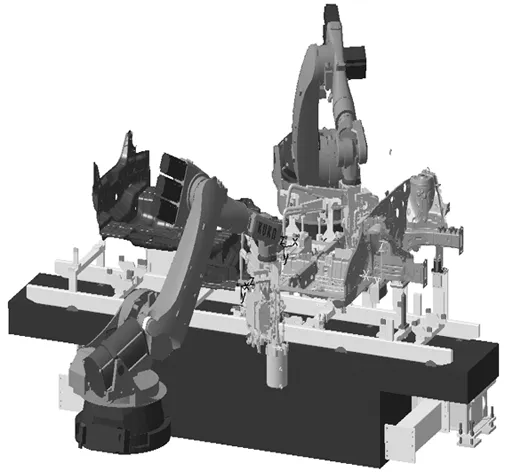

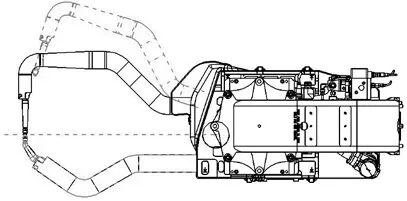

在工作站中,机器人的数量是根据生产线节拍和工作站的工作数量确定的,根据机器人承担的负载和工作范围对机器人进行选型[2]。由于不同负载对机器人臂的影响是不同的,当焊钳安装在机器人末端执行器时会对机器人产生静态载荷,而当焊钳工作时会对机器人末端执行器产生动态载荷。图2就显示了OBARA焊钳和3G焊钳对KUKA机焊接器人臂的静态和动态影响图。

图2 OBARA与3G焊钳对机器人臂影响的比较

2 焊钳的选型

焊钳作为机器人焊接的直接工作工具,对机器人的焊接质量具有很大的约束作用。根据不同的结构,焊钳主要分为C型焊钳和X型焊钳[3-4],C型焊钳主要用于点焊垂直及近于垂直倾斜位置的焊缝,而X型焊钳主要用于点焊水平及近于水平倾斜位置的焊缝。焊接时应根据分配规划好的焊点选择焊钳并最终确定焊钳的参数(包括喉深、喉宽、大小开行程、上下电极臂的长度)及焊枪安装法兰的形式。从图2可知,不同的焊钳对机器人臂的影响程度不同,3G焊钳和OBARA焊钳虽然都是伺服焊

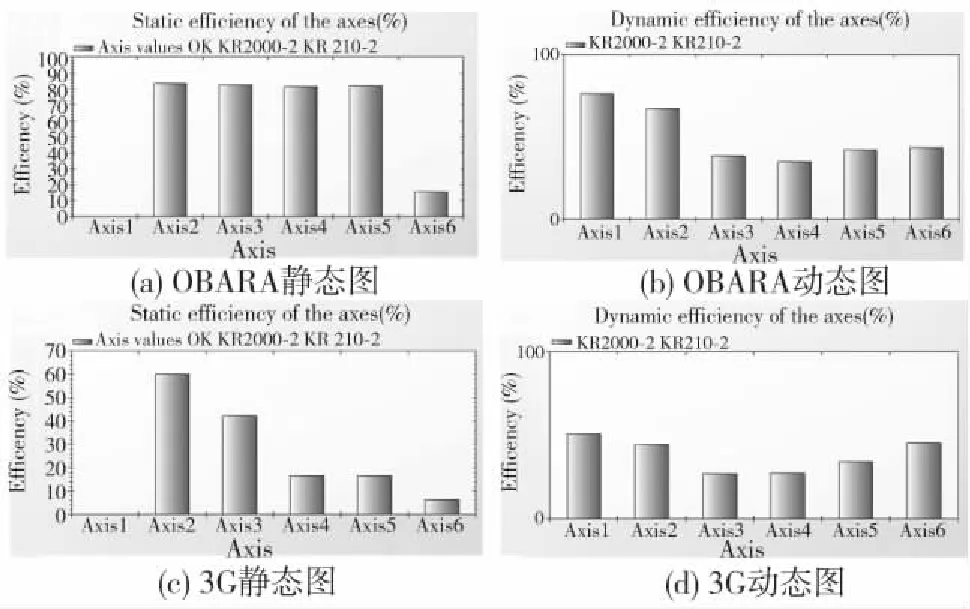

图3 3G焊钳平面图

钳,均以伺服电机作为驱动装置[5],但3G焊钳作为一种新型焊钳,具有模块化、简单化的特点。相比于OBARA焊钳,对机器人臂的影响程度小,所以本文选择3G焊钳作为焊接工具。图3为3G焊钳的平面图,表1为3G焊钳的主要参数。

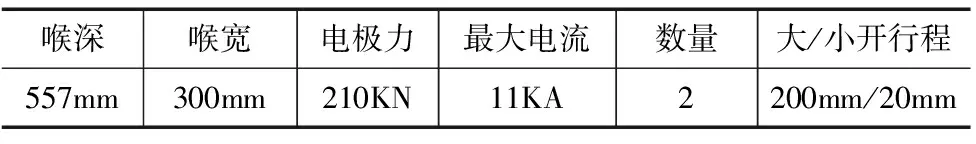

表1 3G焊钳参数

3 焊接过程分析

作为被焊工件的白车身,往往是由薄板组成的冲压件,刚性差,极易产生不规则的变形。据统计,一台轿车白车身包括300-500个零部件、1700-2500定位销、4000-5000个焊点,由55-75个工作站焊接[6],如何将这些零部件有效地焊接起来是汽车生产中的一个重要环节。本文以3G焊钳在车身侧围外板分总成OP60工位的焊接生产为例进行说明。图4所示是所要焊接的某车身的右侧围外板分总成的OP60工位。

此侧围外板共有四个部件A、B、C、D,其中B和D是由操作者手动装在一起的,本文就讨论利用3G焊钳将这A、B、C三个部件依次焊接起来。

图4 白车身侧围外板OP60工位

3.1 焊点规划分配

为了满足高节拍、大批量的生产要求,白车身生产过程必须进行合理的焊点规划。在规划焊点时,应综合考虑焊接原则、生产线现场条件、并进行工艺路线分析以及产品分块[7],在满足被焊工件工艺性的要求下,所焊的焊点应分布在同一区域,这样可以保证焊钳作业范围适中、姿态简单、变换少、不频繁,机器人关节能够沿着一个方向旋转就能把工作完成,能有效地降低焊点的焊接时间。根据文献[7]可知,工程中常用的焊点规划分配方法可以归结为背包问题,也就是在给定一定的时间的情况下,工位对焊点的满意度最大。

根据背包问题和工程经验,得到了焊点在被焊零件上的具体分配,如图5所示。

(a) 零件B的焊点分布 (b) 零件C的焊点分布

图5 焊点分布图

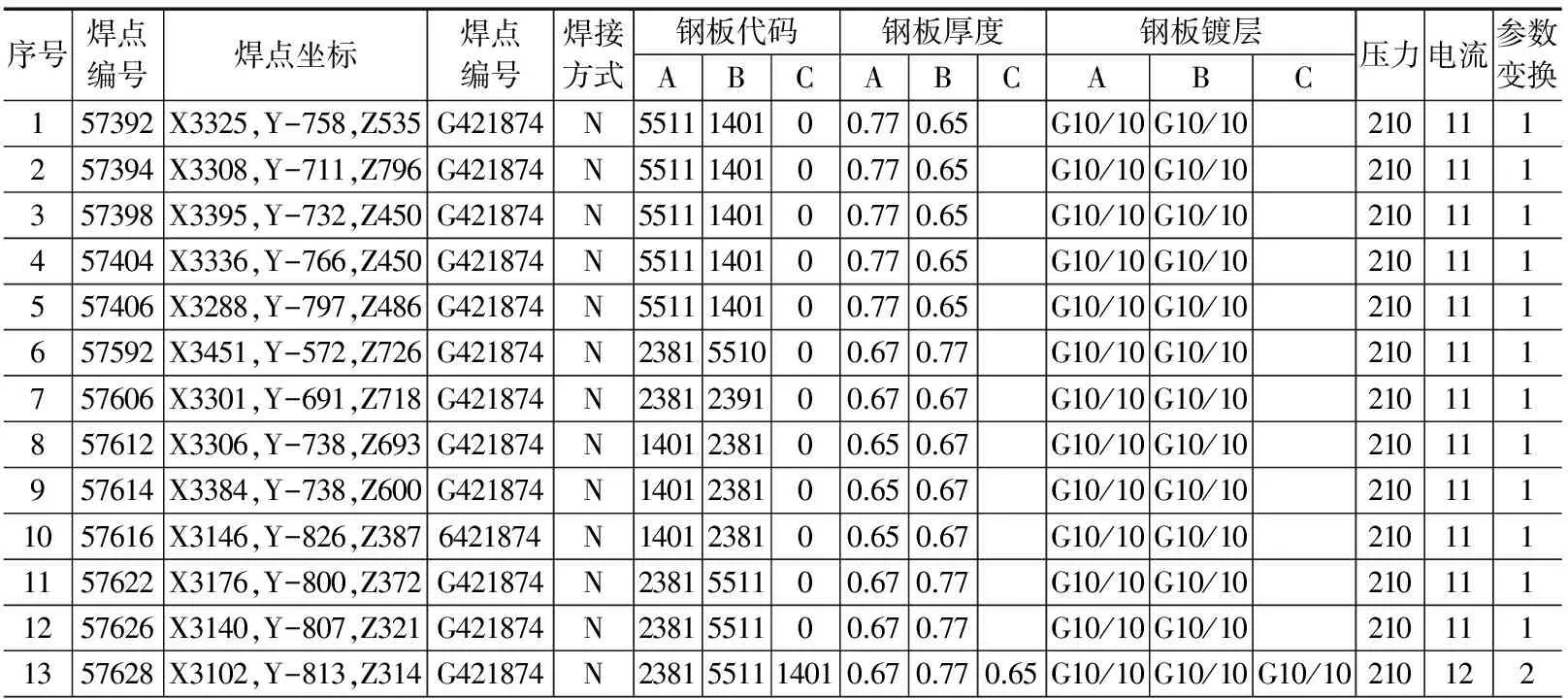

图中,焊点1、2、3、4、5用来焊接部件A和部件B,焊点6、7、8、9、10用来焊接部件A和C,而焊点11、12、13是用来焊接部件B和C。表2是具体的焊接参数信息。

3.2 焊钳的布置

根据焊点的分布,就要合理的安排焊钳。在安排焊钳时,需要保证在焊接过程中,保证焊钳与焊钳之间、焊钳与被焊工件之间、被焊工件和夹具之间不能存在有任何形式的干涉和碰撞[8]。如图6就是具体的焊钳的分布。实际工作中只需2把焊钳和2台工作机器人(图中已省略机器人),图中把焊钳在工作过程中的各个工作状态也表示了出来。

图6 焊钳的分布

序号焊点编号焊点坐标焊点编号焊接方式钢板代码钢板厚度钢板镀层ABCABCABC压力电流参数变换157392X3325,Y-758,Z535G421874N5511140100.770.65G10/10G10/10210111257394X3308,Y-711,Z796G421874N5511140100.770.65G10/10G10/10210111357398X3395,Y-732,Z450G421874N5511140100.770.65G10/10G10/10210111457404X3336,Y-766,Z450G421874N5511140100.770.65G10/10G10/10210111557406X3288,Y-797,Z486G421874N5511140100.770.65G10/10G10/10210111657592X3451,Y-572,Z726G421874N2381551000.670.77G10/10G10/10210111757606X3301,Y-691,Z718G421874N2381239100.670.67G10/10G10/10210111857612X3306,Y-738,Z693G421874N1401238100.650.67G10/10G10/10210111957614X3384,Y-738,Z600G421874N1401238100.650.67G10/10G10/102101111057616X3146,Y-826,Z3876421874N1401238100.650.67G10/10G10/102101111157622X3176,Y-800,Z372G421874N2381551100.670.77G10/10G10/102101111257626X3140,Y-807,Z321G421874N2381551100.670.77G10/10G10/102101111357628X3102,Y-813,Z314G421874N2381551114010.670.770.65G10/10G10/10G10/10210122

3.3 焊接过程分析

定义好焊点和布置好焊钳后,就要选择合理的焊接路径。焊接路径应是全局最优路径,即一条经过所有焊点的最短路径。焊接路径不仅仅是将焊点按照顺序依次连接起来,还包括焊钳在工作过程中遇到干涉时,连接焊钳从一个地方到另一个地方所经过的焊点[9]。

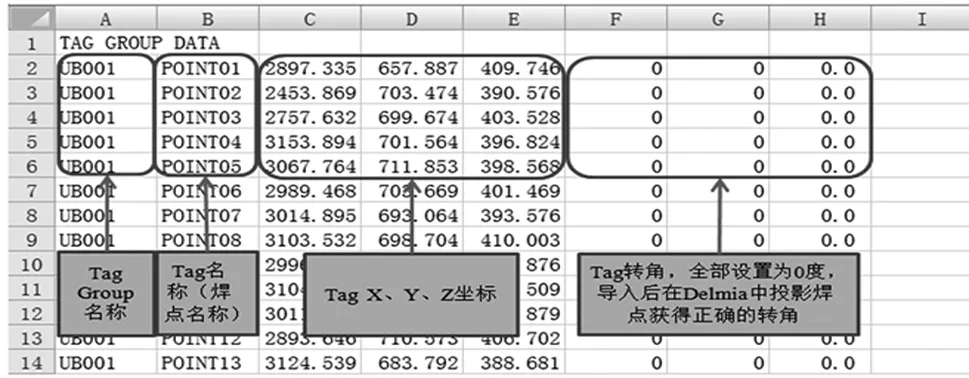

在本文中,利用Delmia软件对侧围外板分总成的焊接进行了仿真。在仿真过程中,根据工位模型,将焊点信息导入并进行分配。在Delmia的Workcell Sequencing模块中,通过Import Io Info导入焊点信息,焊点信息格式如表3所示。

表3 焊点信息表

同时在仿真焊接过程中,利用机器人的离线编程得到了焊接离线程序。在仿真软件Delmia里生成的这个程序,在现场时可以直接输入到机器人柜里面以达到直接控制机器人工作的目的。此程序文件共有两个:*.src和*.dat,其中src文件是用来存放机器人程序,dat文件是用来存放焊点坐标,在现场时,这两个文件可以指挥机器人进行焊接工作。由于篇幅的限制,本文只写出了部分焊点的程序,其他焊点的程序与此类似。程序中,Pi′(i=1,2,3……)代表过渡焊点。

src程序文件:

;FOLD PTP P97 H SPOT Gun= 1 Pair= FIRST RETR CLS INDEX1= 1INDEX2=1Tool[1]:gun1Base[1]:base1;%{PE}%R 6.1.2,%MKUKATPSPOT,%CSPOT,%VPTP,%P 1:PTP, 2:P97, 3:, 5:100, 7:H, 10:1, 12:#FIRST, 14:#CLO, 16:1, 18:1, 20:0, 22:0, 24:0, 25:SDAT11

MYMBWDSTART=FALSE

PDAT_ACT=PH

FDAT_ACT=FP97

BAS (#PTP_PARAMS, PH.VEL)

S_ACT.GUN=1

S_ACT.PAIR=#FIRST

S_ACT.RETR=#CLO

S_ACT.CLO_TM=SDEFAULT.CLO_TM

S_ACT.PGNO1=1

S_ACT.PGNO2=1

S_ACT.PRESS1=SDEFAULT.PRESS1

S_ACT.PRESS2=SDEFAULT.PRESS2

S_READY=FALSE

USERSPOT (#ADVSPOT, S_ACT)

TRIGGER WHEN DISTANCE=1 DELAY=SDEFAULT.CLO_TM DO USERSPOT (#PRESPOT, S_ACT) PRIO=-1

TRIGGER WHEN DISTANCE=1 DELAY=0.0 DO USERSPOT (#SPOT, S_ACT) PRIO=-1

PTP XP97

WAIT FOR S_READY

; ENDFOLD

dat程序文件:

&ACCESS RVP2

&REL 120

&COMMENT long

DEFDAT P01WELD1

; FOLD

EXTERNAL DECLARATIONS; %{ PE} %V3.2.0,%MKUKATPBASIS,%CEXT,%VCOMMON,%P

{PE} %V3.2.0, %MKUKATPBASIS, %CEXT, %VEXT, %P

EXT BAS (BAS_COMMAND: IN, REAL: IN)

DECL INT SUCCESS

; ENDFOLD

DECL E6POS P1={X3325, Y-758, Z535, A3.63599992, B-5.32700014, C-22.7530003, S2, T43, E10.0, E20.0, E30.0, E40.0, E50.0, E60.0}

DECL FDAT FP1={TOOL_NO 1,BASE_NO1,IPO_FRAME #BASE,POINT2[] " ",TQ_STATE FALSE}

DECL E6POS P1'={X3320, Y-755, Z540, A3.57399893, B-5.35725714, C-18.7543203, S2, T43, E10.0, E20.0, E30.0, E40.0, E50.0, E60.0}

DECL FDAT FP1'={TOOL_NO 1,BASE_NO1,IPO_FRAME #BASE,POINT2[] " ",TQ_STATE FALSE}

3.4 焊接结果分析

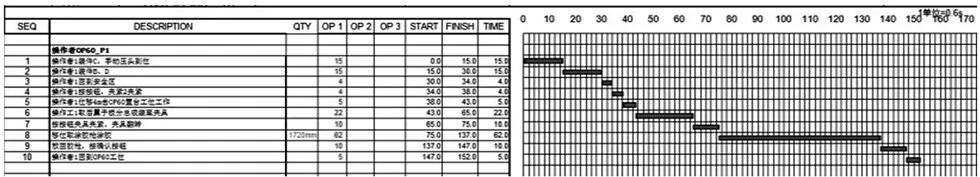

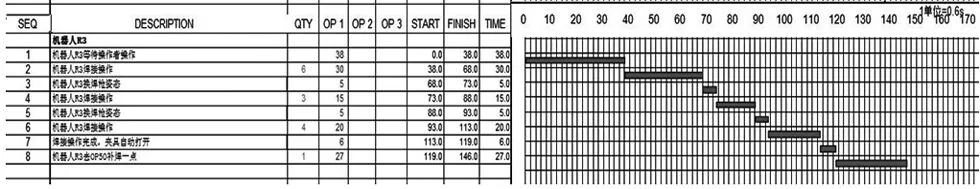

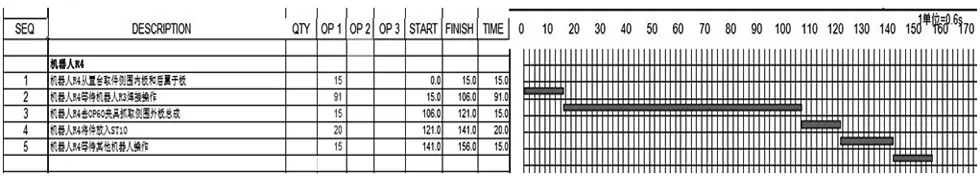

在此工位中,首先进行的是人工操作,主要完成打开/关闭夹具并进行上件工作,所需节拍如图7a所示。所需要注意的是在这三个节拍图中,是以百分秒为单位统计的,所以需要对节拍图中的时间乘以0.6,即是实际工作所需要的时间。上完件后,机器人完成焊枪的姿态调整之后便进行焊接操作,18个焊点共需要54秒,如图7b所示。焊接完成后,另一个机器人抓取已焊接完成好的工件进入下一工位进行其他的作业,如图7c所示。图7就是具体的节拍图。

(a)

(b)

(c)

4 三维工厂的建立

车身侧围外板焊接完成后,就应推广到左右侧围乃至整个车身的焊接,此时焊装线的布局更复杂,如图8所示,是车身侧围焊接的二维布局图。根据Delmia进行的仿真工艺规划,利用PLANT LAYOUT模块生成焊接三维工厂。如图9所示,是车身侧围焊接的三维工厂布局图。

图8 侧围二维布局图

图9 侧围三维布局图

5 结论

利用Delmia仿真软件对白车身的侧围外板的OP60工位进行了仿真分析,包括焊钳的选型及其规划、焊点的规划分配、焊接过程的分析,得到焊接程序,可以进一步指导现场焊接机器人工作。在对侧围焊接分析的基础上,得到侧围焊接的三维布局图,可以进一步指导现场装配和现场调试。

[1] 刘海江,姜冬冬,张春伟.侧围工位多机器人防干涉问题研究[J].机械设计,2011(6)26:33-35.

[2] 刘宝柱.机器人路径规划及其仿真技术在白车身焊装线中的应用[D].合肥:合肥工业大学,2010.

[3] 卢本.焊接机器人的类型与应用(一)[J].现代焊接,2006(6):11-15,19-21.

[4] 卢本.焊接机器人的类型与应用(二)[J].现代焊接,2006(7):19-21.

[5] 张旭强,陈关龙,张延松,等.电阻点焊的伺服焊枪技术特性分析[J].焊接学报,2005,26(6): 60-64.

[6] Wang Dong, Hui Li, Xiaoting Teng. Off-line programming of spot-weld robot for car-body in white based on Robcad, IEEE, 2007: 763-768.

[7] 尹萍.白车身生产线焊点规划方法研究与应用[D].上海:同济大学,2007.

[8] 罗生斌.白车身焊接机器人焊接路径规划及其仿真[D].上海:同济大学,2006.

[9] 晁永生,刘海江.白车身焊接机器人加工路径优化和仿真[J].中国机械工程,2010(4):442-445.

(编辑 李秀敏)

Research on the Welding of Body Side in BIW Based on Delmia

LIN Ju-guang,DAI Huai-chu

(School of Mechanical and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

Welding which has been paid much attention by automobile manufacturers is one of the four major automobile production processes. In this paper, the welding of body side in BIW has been researched by using Delmia. Firstly, the mathematical models which have been designed will be imported into Delmia to establish the simulation model where robotic welding guns will be determined by using software KUKA LOAD to compare the loads that welding robots have undertaken. Then welding points will be distributed and welding guns will be arranged as well. Welding programs will be obtained by using robot off line programming (OLP) which can conduct robots to work on the spot. Finally, 3D factory will be established to guide assemble and test which can reduce costs and improve efficiency.

body in white (BIW); body side; welding

1001-2265(2014)01-0132-04

10.13462/j.cnki.mmtamt.2014.01.037

2013-04-01;

2013-04-17

国家科技支撑项目(2012BAF06B01);国家智能制造装备发展专项项目(发改办高技[2011]2548号)。

林巨广(1963—),男,安徽霍邱人,合肥工业大学教授、博士生导师,主要从事汽车自动化装备、汽车试验台等方面研究;通讯作者:戴淮初(1988—),男,江苏淮安人,合肥工业大学硕士研究生,主要从事白车身焊装、有限元等方面研究,(E-mail)jiangsuhuaiandhc@sohu.com。

TH181;TG65

A