焙烧氰化冶炼系统银浸出试验研究

张新振

(紫金矿业集团股份有限公司, 福建 龙岩 364200)

焙烧氰化冶炼系统银浸出试验研究

张新振

(紫金矿业集团股份有限公司, 福建 龙岩 364200)

针对金精矿沸腾焙烧氰化冶炼系统银浸出率低的问题,分别以焙烧温度、调浆添加剂、酸浸初始酸度、焙砂水淬温度和焙砂粒度为变量进行试验研究,确定不同因素对银浸出的影响,为生产控制提供依据。

金精矿; 银浸出率; 焙烧温度; 调浆添加剂; 初始酸度; 水淬温度; 焙砂粒度

1 试验目的

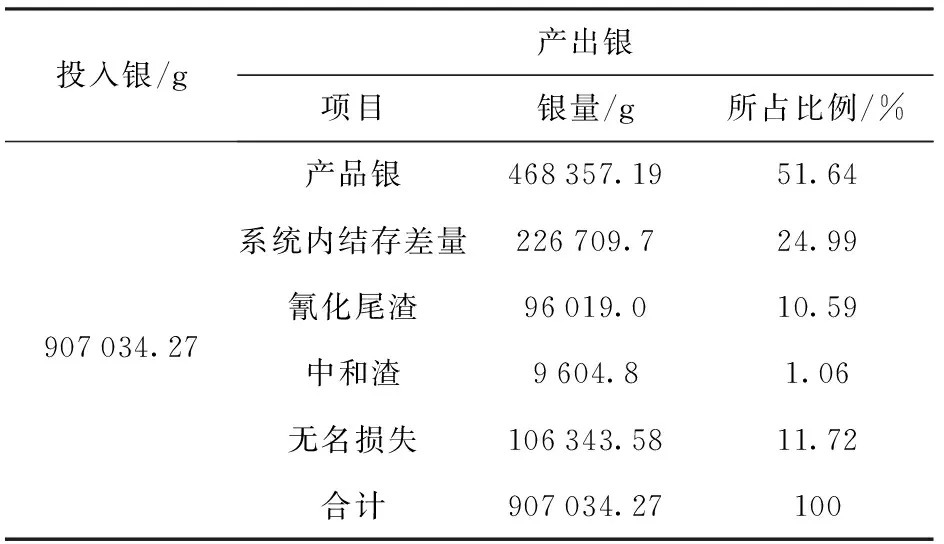

某公司焙烧酸浸氰化冶炼系统投产以来银平衡率一直偏低(80%~90%),为此进行分析与试验,以查明银金属不平衡的真正原因。表1为其中1个月银金属平衡情况。

表1 银的投入和产出分布

考虑到可能是焙烧过程中挥发损失造成银的不平衡,对浓硫酸中的银进行分析,浓硫酸平均银含量0.03 mg/L,银总量占投入量的0.01%,故挥发损失不是银不平衡的主要原因。为进一步查找原因,取焙砂和氰化尾渣采用不同检测方法检测,分析结果见表2。

从表2可见,添加氟化氢氨检测,银检测值要比采用常规方法(硝酸+盐酸溶解原子吸收法)高出50 g/t以上。按渣率为77%推算,氰化尾渣含银量应多110 390.88 g,占整个投入量的12.17%,比金属平衡表中无名损失11.72%多0.45%,在允许误差范围内,故判定检测偏差是造成银金属不平衡的主要原因;并且氰化尾渣中存在30%以上常规酸浸不能溶解而氢氟酸能溶解的结合银,减少这部分结合银的形成,同时加大另外60%左右银的氰化浸出率,是提高焙烧酸浸氰化冶炼系统银浸出率的关键。

表2 不同检测方法银的检测结果 ×10-6

2 试验

分别以焙烧温度、调浆添加剂、酸浸初始酸度、焙砂水淬温度和焙砂粒度为变量进行试验,研究氰化前不同控制因素对银浸出率的影响。氰化过程统一控制条件为:液固比2∶1,碳酸钠调pH至10~11,氰化钠浓度1.5‰,氰化时间24 h。银检测采用添加氟化氢氨的方法。

2.1 试验原料

以生产系统某一批配矿及其焙砂和烟尘为原料,主要成分见表3。

表3 试验原料主要成分

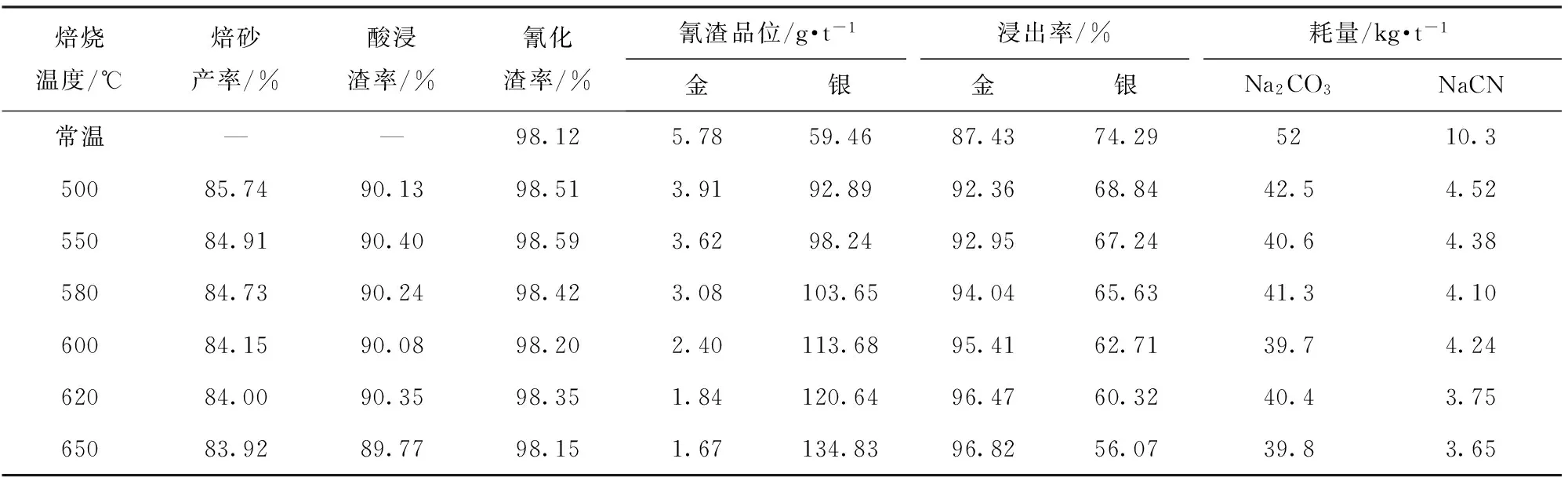

2.2 焙烧温度条件试验

以原料车间配矿为温度条件试验原料,焙烧温度分别为550 ℃、580 ℃、600 ℃、620 ℃、650 ℃,焙烧时间1.5 h;酸浸液固比为1.5∶1,pH≈1.0,酸浸温度90 ℃,搅拌浸出1.5 h。试验结果见表4。

试验结果,银浸出率随焙烧温度的升高而降低,金浸出率随焙烧温度的升高而升高,NaCN耗量随焙烧温度的升高而降低。

表4 温度条件试验结果

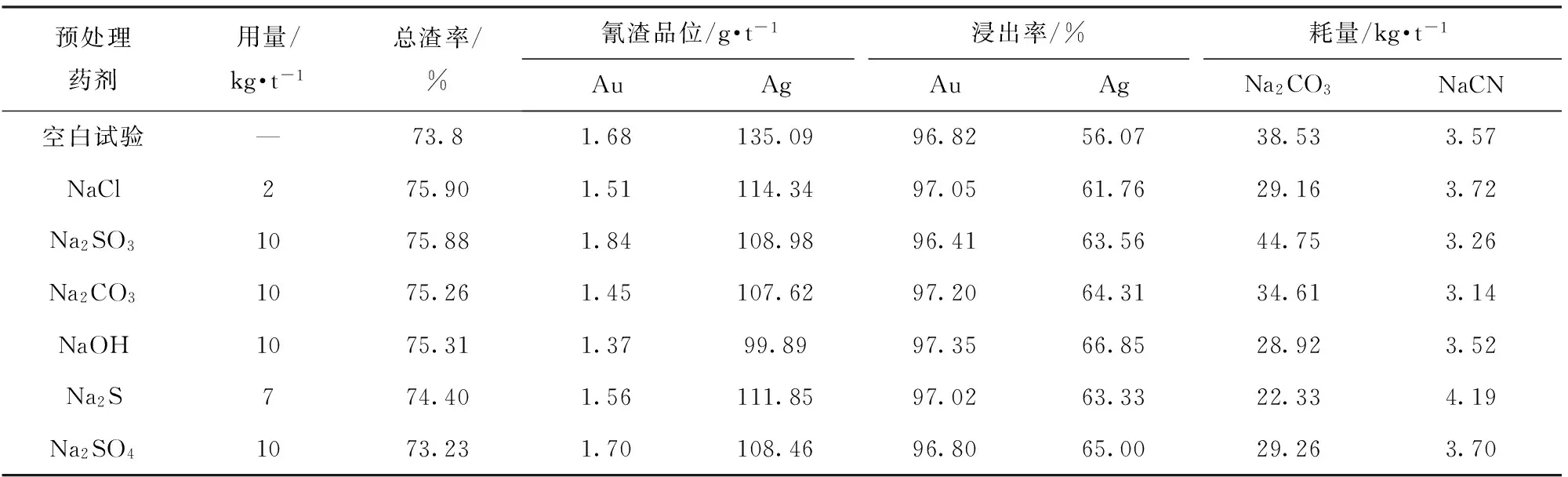

2.3 钠盐作调浆添加剂条件试验

以原料车间配矿为添加剂试验原料,Na2CO3、NaOH、NaCl、Na2SO3、Na2SO4、Na2S分别作为调浆添加剂[1],调浆添加剂加入量分别为2 kg、5 kg、7 kg、17 kg、13 kg,矿浆浓度70%,机械搅拌预处理2 h,95 ℃烘干、制样,备用。试验条件:矿样100 g,焙烧温度650 ℃,焙烧时间1.5 h; 酸浸液固比1.5∶1, pH≈1.0,酸浸温度90 ℃,搅拌浸出1.5 h; 滤饼洗涤烘干后进行氰化。取6种钠盐的最佳试验数据进行汇总,见表5。

表5 钠盐最佳试验结果

从表5可见,钠盐的加入可以在一定程度上提高银的浸出率,有助于降低结合银的形成,使用NaOH预处理量为10 kg/t时,银浸出效果最佳,浸出率为67.85%;使用NaCl预处理时,银浸出效果最差,浸出率为61.76%。本次试验处理效果排序为:NaOH>Na2SO4>Na2CO3>Na2SO3>Na2S>NaCl。

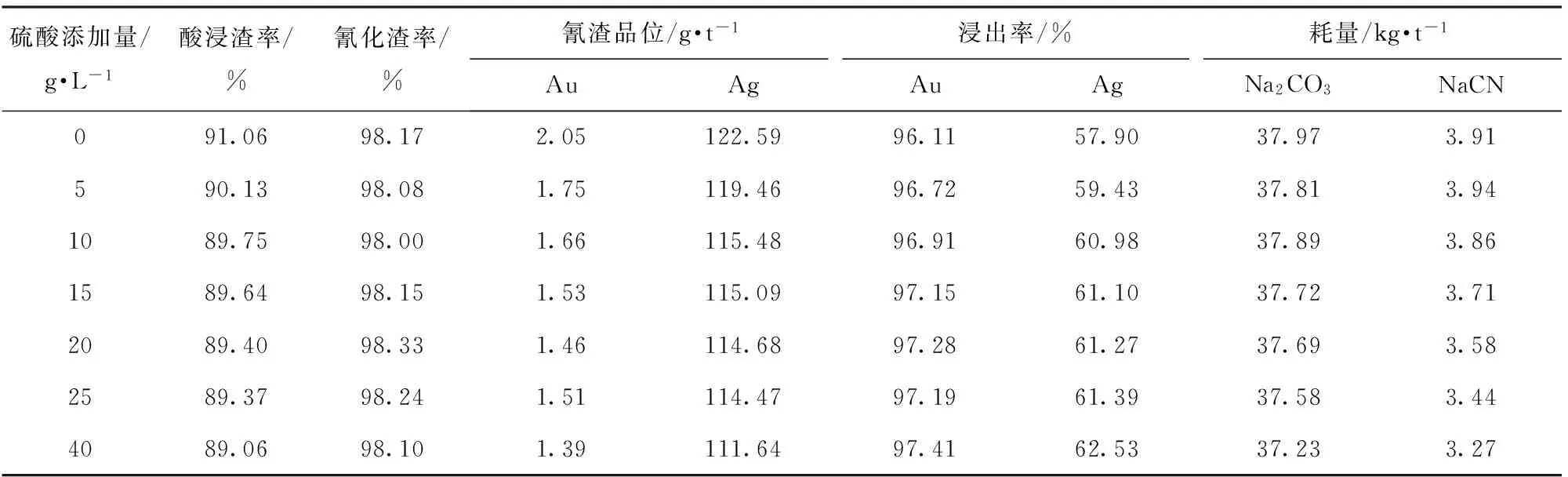

2.4 初始酸度条件试验

以焙烧炉溢流口焙砂为原料,酸浸液固比为1.5∶1,初始硫酸加入量分别为(g/L):0、5、10、15、20、25、40,酸浸温度90 ℃,搅拌浸出1.5 h;滤饼洗涤烘干后进行氰化。试验结果见表6。

表6 初始酸度条件试验结果

从试验结果可知,金、银浸出率随酸浸初始硫酸浓度的增加而上升。硫酸加量为20 g/L时,金、银浸出率与不加硫酸相比分别提高了1.17%和3.49%。

2.5 水淬温度条件试验

以原料车间配矿为水淬温度试验原料,焙烧温度650 ℃,焙烧时间1.5 h。焙烧完成后降至水淬温度直接水淬。水淬条件为:液固比2∶1,用硫酸调pH≈1.0于90 ℃环境下水淬,搅拌浸出1.5 h,过程中控制pH≈1.0;将水淬酸浸渣过滤洗涤后进行氰化。试验结果见表7。

表7 水淬温度条件试验结果

注:因水淬试验无法称取焙砂质量,因此烧渣率表示为水淬渣相对原矿的渣率。

根据上述试验结果绘制图,水淬温度对金精矿金银浸出的影响如图1所示。

图1 水淬温度对金精矿金银浸出的影响

从图1可知:水淬温度对银的浸出有较大影响,水淬温度为500 ℃时的浸出效果最佳;金常温水淬比高温下水淬效果好,因此水淬的温度对金浸出并不能产生有利影响。

2.6 焙砂粒度试验

以焙烧炉溢流口焙砂和烟尘为原料,考察矿物粒度对银浸出的影响。取试验原料进行粒度分析,结果见表8。

表8 原料粒度分析结果 %

取适量的原料进行细磨,细磨后的矿样全部通过500目筛,达到超细磨的规格要求。取细磨前后的焙砂、烟尘矿样进行酸浸—氰化对比试验,酸浸试验条件:液固比1.5∶1,pH≈1.0,酸浸温度90 ℃,搅拌浸出1.5 h。试验结果见表9。

表9 焙砂细磨前后氰化试验结果

从试验结果看,细磨后的焙砂、烟尘银浸出率总体有所提高,提高幅度约为1%~2%;而氰化过程中氰化钠的耗量普遍降低了0.5~1 kg/t。表明矿物的粒度对银浸出有一定影响,这是由于有部分银被表面矿物包裹,无法直接浸出,而细磨破坏了银的表面包裹。

3 结论

(1)金精矿沸腾焙烧氰化冶炼系统的氰化尾渣,含有30%以上不能被常规酸浸溶解而能被氢氟酸溶解的结合银,这部分结合银的生成是银浸出率偏低的重要原因之一。

(2)银浸出率随焙烧温度的升高而降低,未焙烧的金精矿银的浸出率最高,说明焙烧过程中发生了不利于银浸出的化学反应或物理变化,而金浸出率在合理的温度范围内随焙烧温度的升高而提高。

(3)钠盐的加入可以在一定程度上提高银的浸出率,有助于降低结合银的形成,本次试验效果排序为:NaOH>Na2SO4>Na2CO3>Na2SO3>Na2S>NaCl,六种钠盐相比,NaOH的效果最好,NaCl的效果最差。

(4)银浸出率随酸浸初始硫酸浓度的增大而上升,硫酸酸度的提高有助于溶解物理包裹或打开部分结合银,但考虑后续萃取处理工序,硫酸浓度不易过高。

(5)水淬温度对银的浸出有较大影响,水淬温度为500 ℃时的浸出效果最佳;但提高水淬温度对金浸出并不能产生有利影响。

(6)细磨后的焙砂、烟尘银浸出率总体有所提高,提高幅度约为1%~2%。表明矿物的粒度对银浸出有一定影响,这是由于有部分银被表面矿物包裹,无法直接浸出,而细磨破坏银的表面包裹。

[1] 薛光. 加氯化钠焙烧提高含铜金精矿中金、银、铜浸出率试验研究[J].黄金,2002,(12):32-35.

Experimental research on leaching silver in roasting cyanide smelting system

ZHANG Xin-zhen

Aiming at the problem of low leaching rate of silver in the boiling roasting cyanide smelting system of gold concentrate, the experimental study was conducted by taking roasting temperature, regulating slurry additive, initial acidity of acid leaching, calcine dragrade temperature and calcine size as variable respectively. The effects of different factors on the silver leaching were determined, the result can provide basis for production control.

gold concentrate; leaching rate of silver; roasting temperature; regulating slurry additive; initial acidity; dragrade temperature; calcine size

张新振(1975—),男,内蒙古呼伦贝尔人,毕业于东北大学有色金属冶金专业,冶金工程师,现从事生产技术管理工作。

2014-- 03-- 05

TF831

A

1672-- 6103(2015)03-- 0071-- 04