甲醇制丙烯产品气分离工艺的开发

王子宗,刘洪谦,王基铭

(1. 中国石油化工集团,北京 100029;2. 中国石化 工程建设有限公司,北京 100101)

特约报道

甲醇制丙烯产品气分离工艺的开发

王子宗1,刘洪谦2,王基铭1

(1. 中国石油化工集团,北京 100029;2. 中国石化 工程建设有限公司,北京 100101)

针对甲醇制丙烯(MTP)反应产物的特点,对MTP产品气分离工艺进行了研究和改进。在前脱丙烷流程的基础上,采用双塔脱丙烷工艺降低脱甲烷塔负荷,用中冷中压脱甲烷塔对乙烯进行初步回收,用中冷油吸收回收脱甲烷塔尾气中的乙烯,用分凝分馏塔与膨胀机组合回收尾气中夹带的吸收剂和少量乙烯,采用高度“热集成”的脱乙烷塔和乙烯精馏塔。以1.7 Mt/a MTP装置产品气压缩机进料为基准,通过对前脱丙烷流程进行流程组合和操作参数优化,能使产品气压缩机轴功率消耗降至6 738 kW,丙烯压缩机轴功率消耗降至3 529 kW,离开分离工段的尾气中乙烯和吸收剂含量接近痕量,分离部分乙烯收率达到99.67%。

甲醇制丙烯; 产品气分离;乙烯;丙烯;工艺开发

甲醇制丙烯(MTP)是以煤或天然气合成的甲醇为原料,生产低碳烯烃的工艺技术[1-7]。MTP工艺开辟了由煤炭或天然气生产基本有机化工原料的新工艺路线,是最有希望取代或补充传统的以石油为原料制取烯烃的路线之一,也是实现天然气化工/煤化工向石油化工延伸发展的有效途径。

MTP装置产品气分离技术的关键是开发与其产品气组成相适应的分离流程及反应产物中水分、甲醇、二甲醚、CO2、乙炔、丙炔等杂质的脱除组合技术。

本工作以现有1.7 Mt/a MTP装置产品气压缩机进料为基准,用PROⅡ7.0软件建立了包括MTP产品气压缩、脱甲烷、脱乙烷、乙烯精馏及丙烯制冷的模拟模型,通过优化流程组合和操作参数,开发了新的MTP产品气分离工艺流程。与现有MTP装置产品气分离技术相比,新工艺具有流程简化、投资省和能耗低的优势。

1 MTP产品气的分离工艺

目前,国内有3套采用鲁奇MTP工艺的1.7 Mt/a规模的装置在运行,山东寿光鲁清石化有限公司600 kt/a国产化MTP装置也已投入商业化生产[8-10]。

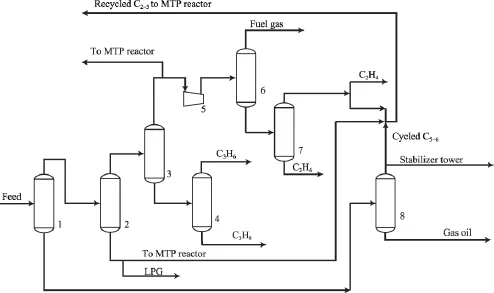

鲁奇MTP产品气的分离流程见图1[1]。该流程主要由前脱碳四、中压脱丙烷、中压脱乙烷、乙烷压缩、高压脱甲烷、乙烯精馏、丙烯精馏、丙烯制冷和乙烯制冷等单元组成。经升压、净化后的MTP产品气经脱丁烷塔、脱丙烷塔处理后,由脱丙烷塔顶进入脱乙烷塔。脱乙烷塔釜物料进入丙烯精馏塔进一步分离得到产品丙烯,脱乙烷塔顶物料经压缩提压后大部分返回MTP反应器,剩下小部分经压缩、深冷后进入脱甲烷塔。脱甲烷塔顶尾气作为燃料气出界外,塔釜物料送入乙烯精馏塔。乙烯精馏塔顶得到聚合级乙烯,塔釜乙烷作为燃料出界区。

脱丙烷塔釜物料一部分作为液化石油气产品出界区,剩下部分返回MTP反应器。脱丁烷塔釜物料送入脱C6塔,脱C6塔顶的C5和C6一部分返回MTP反应器,另一部分去稳定塔。

图1 鲁奇MTP产品气的分离流程[1]Fig.1 Product gas separation process of the Lurgi methanol to propylene(MTP) technology[1]. LPG:liquefied petroleum gas.1 Debutanizer;2 Depropanizer;3 Deethanizer;4 Propylene rectification tower;5 Compressor 6 Demethanizer;7 Ethylene splitter;8 Dehexanizer

该流程用-100 ℃乙烯冷剂为脱甲烷塔冷凝器提供冷量,凝液汽提塔需中压蒸汽作热源。装置运行状况表明,产品气压缩机、乙烯制冷压缩机和丙烯制冷压缩机三机总功耗较高。

2 MTP产品气分离技术的改进

国内对MTP反应器进行了很多研究[11-14],但对MTP产品气分离工艺的专利和报道较少。本工作根据MTP产品气的组成特点,借鉴传统蒸汽热裂解装置分离工艺的成熟设计经验,开发了新的MTP产品气分离工艺,其特点如下:1)压缩单元设置凝液分凝处理;2)采用前脱丙烷前加氢工艺[15-19];3)采用前脱丙烷塔开式热泵工艺,将塔顶气相物流再压缩;4)中压中冷脱甲烷,不需设置乙烯制冷系统;5)设置脱甲烷塔尾气吸收塔,采用中冷油吸收[20-23]回收脱甲烷塔顶尾气中的乙烯组分,吸收剂采用前脱丙烷塔釜液,脱甲烷塔尾气吸收塔釜液返回前脱丙烷塔,前脱丙烷塔同时具有解吸塔的功能;6)采用“渐近”分离的理念,优化单元设置;7)脱乙烷塔与乙烯精馏塔“高度热集成”,脱乙烷塔不需设置冷凝器、回流罐和回流泵。

2.1 前脱丙烷中冷油吸收的基础工艺

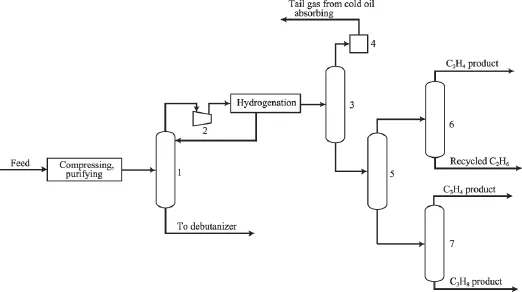

根据MTP产品气组成特点推出的前脱丙烷中冷油吸收工艺采用前脱丙烷前加氢、中压中冷脱甲烷、改进的中冷油吸收技术以及“渐近”分离和热集成脱乙烷塔/乙烯精馏塔等组合工艺。该工艺流程见图2。来自MTP反应器的产品气经压缩、碱洗等净化工艺后进入前脱丙烷塔。前脱丙烷塔顶气相进入压缩机四段升压后进入加氢单元,以脱除炔烃、氮氧化物和氧气,塔底液相产品去脱丁烷塔。从加氢单元出来的物流一部分作为液相回流返回前脱丙烷塔,其余部分进入脱甲烷塔。脱甲烷塔顶气相产品经中冷油吸收塔回收乙烯后去燃料气系统,塔底产品进入脱乙烷塔。脱乙烷塔顶产品经乙烯精馏塔得到聚合级乙烯和乙烷,塔底产品去丙烯精馏塔得到聚合级丙烯产品和丙烷。

图2 MTP前脱丙烷中冷油吸收的基础工艺Fig.2 Basic process for medium-cold oil absorbing in the MTP front-end depropanizer process.1 Front-end depropanizer;2 4th compressor unit;3 Demethanizer;4 Cold oil absorbing tower;5 Deethanizer;6 Ethylene splitter;7 Propylene rectification tower

前脱丙烷中冷油吸收基础工艺的压缩机轴功率消耗见表1,其关键物流性质见表2。由表2可看出,吸收塔尾气会夹带部分吸收剂和少量乙烯。按8 000 h/a计算,吸收塔尾气中的吸收剂损失量为1 024 t/a, 乙烯损失量为200 t/a,因此有必要对吸收塔尾气进行处理,回收其中的吸收剂和少量的乙烯。

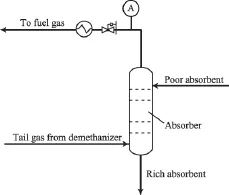

图3所示流程是最简单的一种吸收塔尾气处理方案,尾气经减压复热后去燃料气系统。以图3所示流程为基础方案,对图2所示流程进行结构调整和参数优化。模拟优化和方案设计的基础:1)产品气压缩单元结构和操作参数固定不变;2)前脱丙烷塔、脱甲烷塔、脱乙烷塔和乙烯精馏塔的理论板数不变;3)不计入丙烯精馏系统公用工程消耗;4) 丙烯冷剂级位设置不变;5)产品气压缩机和丙烯制冷压缩机的多变效率保持不变;6) 不考虑乙烯返回MTP反应器。

2.1.1 冷箱与膨胀机组合回收的流程

表1 前脱丙烷中冷油吸收基础工艺的压缩机轴功率消耗Table 1 Compressor shaft power consumption of the basic process for medium-cold oil absorbing in MTP front-end depropanizer process

表2 前脱丙烷中冷油吸收基础工艺的关键物流性质Table 2 Properties of key material streams in the basic process for medium-cold oil absorbing in MTP front-end depropanizer process

图3 吸收塔尾气直接排放Fig.3 Direct discharge of the absorption tower tail gas.

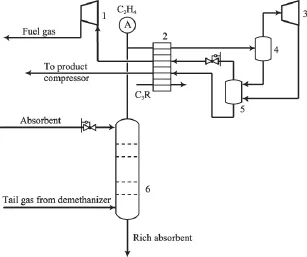

图4 冷箱与膨胀机组合回收吸收塔尾气中的吸收剂Fig.4 Recovery of absorbentin the absorption tower tail gas via the combination of cold box and expander.1 Compressor;2 Cold box;3 Expander;4,5 Gas-liquid separation tank;6 Absorption tower

2.1.2 分凝分馏塔与膨胀机组合回收的流程

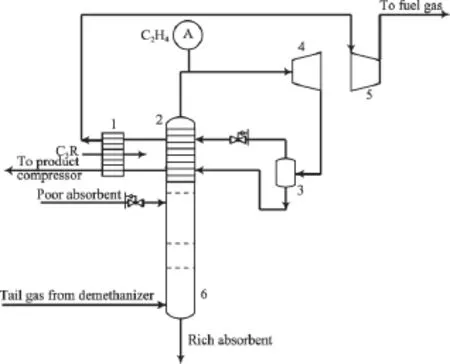

图5 分凝分馏塔与膨胀机组合回收尾气中的乙烯和吸收剂Fig.5 Recovery of ethylene and absorbentin the absorption tower tail gas via the combination of condensing fractionating tower and expander. 1 Cold box;2 Condensing fractionation tower;3 Gas-liquid separation tank;4 Expander;5 Compressor;6 Absorption tower

2.1.3 吸收塔尾气处理方案的对比

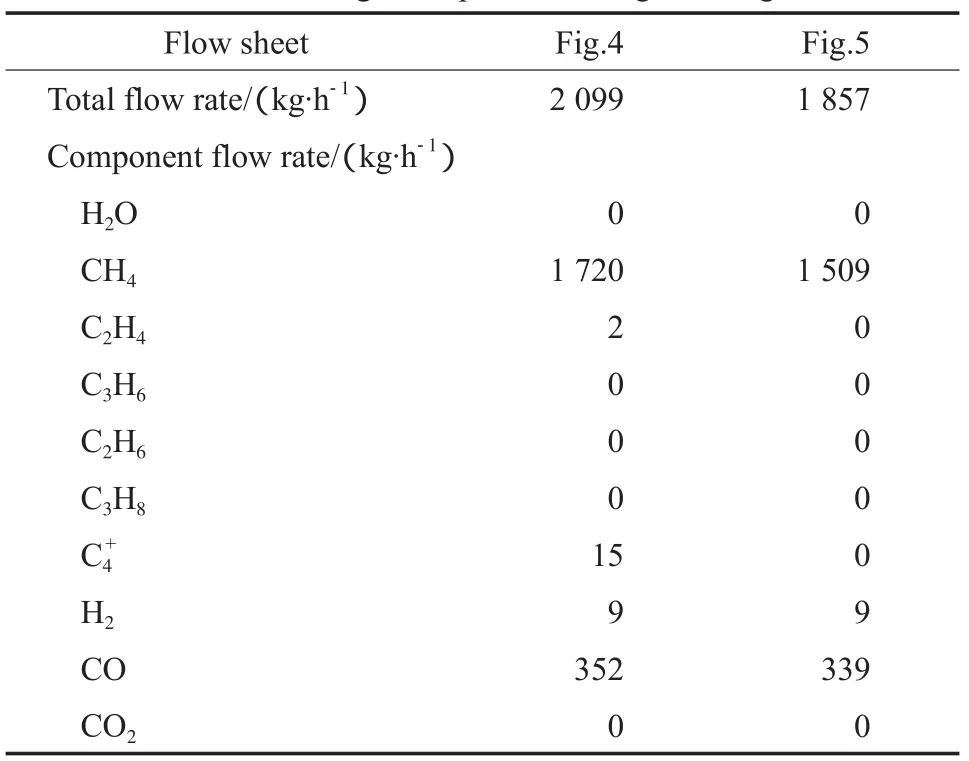

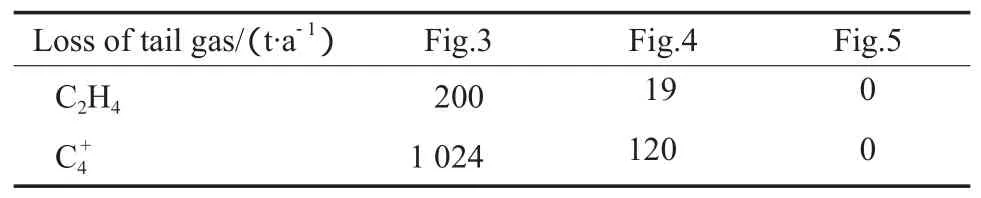

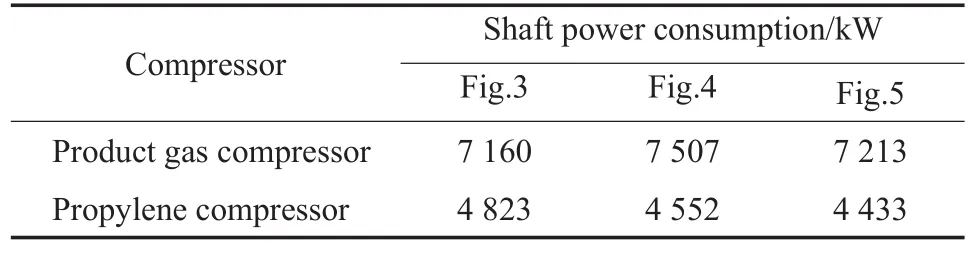

图4和图5所示尾气处理方案的燃料气组成见表3;图3~5所示尾气处理方案的乙烯和吸收剂的损失量见表4,压缩机轴功率消耗见表5。

表3 图4和图5所示尾气处理方案的燃料气组成Table 3 Fuel gas compositions in Fig.4 and Fig.5

表4 3种吸收塔尾气处理方案的乙烯和吸收剂的损失Table 4 Losses of ethylene and absorbentin the three tail gas treatment schemes

表4 3种吸收塔尾气处理方案的乙烯和吸收剂的损失Table 4 Losses of ethylene and absorbentin the three tail gas treatment schemes

Note: based on Fig.2 flow sheet, 8 000 h/a.

Loss of tail gas/(t·a-1) Fig.3 Fig.4 Fig.5 C2H4200 19 0 C4 + 1 024 120 0

表5 3种吸收塔尾气处理方案的压缩机轴功率消耗Table 5 Compressor shaft power consumption of the three tail gas treatment schemes

由表4可看出,用分凝分馏塔和膨胀机组合回收流程(见图5),能将吸收塔尾气中夹带的乙烯和吸收剂充分回收;同时,由表5可看出,该流程的压缩机轴功率消耗相对较小。实际应用时,应根据装置的经济性分析来选择吸收塔尾气处理方案。

2.2 前脱丙烷中冷油吸收的改进工艺

前脱丙烷中冷油吸收改进工艺设置低压脱丙烷塔与前脱丙烷塔组合构成双塔脱丙烷工艺,低压脱丙烷塔顶产品直接去丙烯精馏塔,塔底产品一部分作为吸收剂去中冷油吸收塔,另一部分进入脱丁烷塔;脱乙烷塔和乙烯精馏塔“高度热集成”。该流程简图见图6。

图6 前脱丙烷中冷油吸收的改进工艺Fig.6 Improved separation process for front-end depropanizer via medium-cold oil absorbing.1 Front-end depropanizer;2 4th compressor unit;3 Demethanizer; 4 Medium-cool oil absorption tower;5 Ethylene splitter;6 Deethanizer;7 Propylene rectification tower;8 Low pressure depropanizer

图6所示流程中,除双塔脱丙烷塔外,其余各塔的操作条件和分离任务与图2所示流程一致。为便于对比,中冷油吸收系统仍采用图3所示尾气处理方案。

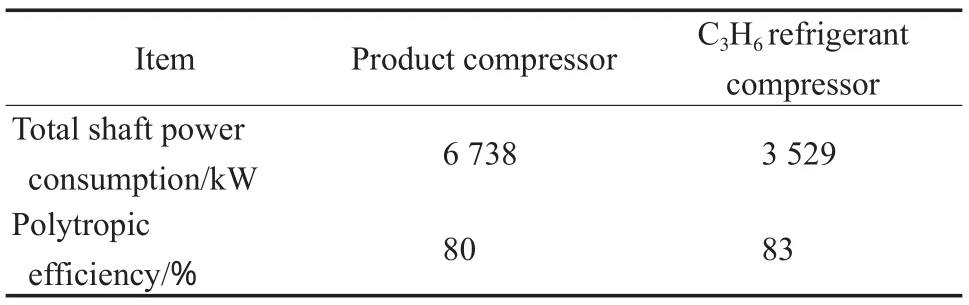

前脱丙烷中冷油吸收改进工艺的特点:1)采用双塔前脱丙烷前加氢工艺;2)采用热集成脱乙烷塔和乙烯精馏塔技术。通过流程模拟计算,预计的产品气压缩机多变效率取值80%,丙烯制冷压缩机多变效率取值83%。前脱丙烷中冷油吸收改进工艺的压缩机轴功率消耗见表6。

表6 前脱丙烷中冷油吸收改进工艺的压缩机轴功率消耗Table 6 Compressor shaft power consumption of the improved process for frond-end depropanizer via medium cold oil absorbing

由表6可看出,前脱丙烷中冷油吸收改进工艺能使产品气压缩机的轴功率消耗降至6 738 kW,丙烯压缩机轴功率消耗降至3 529 kW。与表1中前脱丙烷中冷油吸收基础工艺的压缩机轴功率消耗相比,改进工艺的双机轴功率总消耗下降14.3%。

3 结论

1)开发了新的MTP产品气分离工艺流程,该流程包括:前脱丙烷系统、中冷脱甲烷塔系统、中冷油吸收系统、“高度热集成”的脱乙烷塔/乙烯精馏塔系统以及丙烯制冷压缩机系统。

2)用中冷油吸收脱甲烷塔尾气中的乙烯以提高乙烯回收率,辅以采用分凝分馏塔分离回收吸收塔尾气中的吸收剂,“高度热集成”的脱乙烷塔/乙烯精馏塔能节约部分丙烯冷剂, 同时节省了低温回流罐、回流泵和冷凝器等一整套低温冷凝回流系统。

3) 该工艺具有流程简捷、丙烯和乙烯回收率高、能耗低、投资省的优点,具有很好的工业应用前景。

[1] Rothaemel M, Holtmann H D. Methanol to Propylene MTP:Lurgi’s Way[J]. Erdol Erdgas Kohle, 2002(5) :234 - 237.

[2] 曹湘洪. 重视甲醇制乙烯丙烯的技术开发 大力开拓天然气新用途[J]. 当代石油石化, 2004(12):1 - 6.

[3] 胡玉梅. 甲醇制丙烯技术应用前景及装置建设相关问题探讨[J]. 国际石油经济,2005(9):45 - 49.

[4] 柯丽,冯静,张明森. 甲醇转化制烯烃技术的新进展[J]. 石油化工,2006, 35(3):205 - 211.

[5] 毛东森,郭强胜,卢冠忠. 甲醇转化制丙烯技术进展[J]. 石油化工,2008,37(12):1328 - 1333.

[6] 朱杰,崔宇,陈元君,等. 甲醇制烯烃过程研究进展[J]. 化工学报,2010,58(7):1705 - 1711.

[7] 陈硕,王定博,吉媛媛,等. 丙烯为目的产物的技术进展[J]. 石油化工,2011, 40(2): 217 - 224.

[8] 孙勇,阿古达木.甲醇制丙烯工艺C2循环系统的优化改造[J]. 煤化工, 2012(5): 65 - 67.

[9] 王林,严国辉,雍晓静,等. 煤基甲醇制丙烯工业装置运行问题探讨[J]. 煤化工, 2014(2): 43 - 46.

[10] 张堃,雍晓静,王林,等. 原料中的NH3含量对甲醇制丙烯催化剂性能的影响[J]. 石油化工,2014, 43(8): 943 -947.

[11] 崔飞,张璐璐,李建青,等. 改性HZSM-5催化剂用于MTP反应的研究[J]. 天然气化工: C1化学与化工,2008,33 (4):13 - 17.

[12] 虞贤波. 移动床甲醇制丙烯反应工艺的研究[D]. 杭州:浙江大学,2011.

[13] 唐玥祺. 移动床甲醇制丙烯反应器流动特性研究[D]. 杭州:浙江大学,2012.

[14] 吴文章,郭文瑶,肖文德,等. 甲醇制丙烯反应的热力学研究[J]. 石油化工,2011, 40(5): 499 - 505.

[15] 方义东. 前脱丙烷前加氢流程技术经济分析[J]. 石油化工技术经济,1999(1):25 - 27.

[16] 杨春生. 乙烯装置前脱丙烷-ARS 流程的技术优势[J]. 乙烯工业,1999,11(4):1 - 5.

[17] 陈明辉,王俭,李勇. 国际先进乙烯装置分离技术的进展[J]. 化学反应工程与工艺,2005(6):542 - 550.

[18] 张德生. 兰州石化分公司新建45万t/a乙烯装置特点[J]. 石化技术与应用,2007(3):253 - 357.

[19] 蓝春树. 乙烯装置长周期运行与管理[M]. 北京:中国石化出版, 2011:101 - 102.

[20] 李围潮,王松汉. 油吸收分离流程的可行性分析和评价[J]. 乙烯工业,1999,11(2):7 - 11.

[21] 张礼昌,李东风,杨元一. 炼厂干气中乙烯回收和利用技术进展[J]. 石油化工,2012, 41(1):103 - 110.

[22] 张敬升. 浅冷油吸收工艺回收炼油厂饱和干气的模拟[J].石油化工, 2014, 43(9): 1069 - 1075.

[23] 王松汉. 乙烯装置技术与运行[M]. 北京:中国石化出版社, 2009:189 - 190.

[24] 王子宗,王松汉,李广华. 分凝分馏塔工业试验[J]. 石油化工,2003,32(增刊):816 - 818.

(编辑 安 静)

A New Approach for Recovering Ethylene in Mixed Gas from Methanol to Propylene Process

Wang Zizong1,Liu Hongqian2,Wang Jiming1

(1. China Petrochemical Corporation,Beijing 100029,China;2. SINOPEC Engineering Incorporation,Beijing 100101,China)

Based on characteristics of the products from methanol to propylene(MTP) process,approaches for the recovery of ethylene in the MTP product gas were studied. In the mature front-end depropanizer process, twin depropanizer process was adopted to reduce the demethanizer load,medium-cold and medium-pressure demethanizer were employed for the preliminary recovery of ethylene, and medium-cold oil absorbing process was utilized to recycle ethylene in the demethanizer tail gas. The absorbent and ethylene entrained in the tail gas were recovered by the combination of condensing fractionating tower and expander. The integration of deethanizer tower and ethylene splitter was employed. The actual shaft power consumption of the product gas compressor was reduced to 6 738 kW, the shaft power consumption of the propylene compressor was decreased to 3 529 kW,the ethylene and absorbent contents in the tail gas was close to trace, and the ethylene yield in the separation section could reach 99.67% by process synthesis and operation optimization of the front-end depropanizer process in a 1.7 Mt/a MTP installation.

methanol to propylene;product gas separation;ethylene;propylene;process development

1000-8144(2015)03-0273-06

TQ 221.21

A

2014 - 08 - 26;[修改稿日期] 2014 - 12 - 05。

王子宗(1965—),男,天津市宝坻区人,硕士,教授级高级工程师。联系人:刘洪谦,电话 010 - 84878601,电邮 liuhq@ sei.com.cn。

中国石油化工股份有限公司项目(412101)。