燃料油深度脱硫的技术策略及研究进展

宋红艳,何 静,李春喜

(1. 北京化工大学 理学院, 北京 100029; 2. 北京化工大学 化学工 程学院, 北京 100029)

燃料油深度脱硫的技术策略及研究进展

宋红艳1,何 静1,李春喜2

(1. 北京化工大学 理学院, 北京 100029; 2. 北京化工大学 化学工 程学院, 北京 100029)

传统的催化加氢脱硫(HDS)技术是主要的脱硫技术,为实现深度脱硫,需要新的脱硫方法作为HDS的补充工艺以高效脱除各种噻吩类化合物。介绍了燃料油的组成及硫化物的性质特点,概述了燃料油脱硫的基本策略,对HDS技术和非HDS技术的研究进展进行了系统分析和综述,展望了非HDS技术的主要研究方向和需要解决的问题。

燃料油;催化加氢脱硫;深度脱硫;噻吩类化合物

燃料油主要包括汽油、柴油和航空煤油等,有机硫在燃烧过程中以硫氧化物(SOx)形式排出,既污染空气,又危害尾气处理系统[1]。超低硫含量(不大于1 μg/g)汽油是电动汽车和燃料电池的理想燃料[2],故燃料油深度脱硫是未来燃料电池汽车发展的关键技术之一。传统的加氢脱硫(HDS)技术具有油品收率高,技术经济性好,可同时脱除氮、氧和金属,调控烯烃和芳烃含量等优点,但对燃料油深度脱硫尚有不足。因此,必须充分考虑噻吩类化合物的物化性质和反应特性,探索非HDS新技术,通过技术组合实现燃料油的高效深度脱硫。

本文介绍了燃料油的组成及硫化物种类,概述了燃料油的脱硫策略,包括物理脱硫、化学脱硫以及组合脱硫,对HDS技术和非HDS技术(萃取脱硫(EDS)、吸附脱硫(ADS)、氧化脱硫(ODS)等)的研究进展进行了系统分析和综述,以期为深度脱硫技术的研究和开发提供有益的启示。

1 燃料油组成及硫化物种类

燃料油是各种碳氢化合物的混合物,其中,催化重整汽油富含芳烃,催化裂化汽油富含烯烃和芳烃,商业燃料油多为调和油。石油中的硫化物种类繁多,按结构特点可分为硫醇、硫醚、二硫化物和噻吩类化合物。

1.1 硫醇

硫醇沸点较低,主要存在于常压蒸馏的轻馏分中。硫醇的巯基H原子和S原子使其分别呈B酸性和L碱性。硫醇具有较强的还原性和HDS反应活性,在Co/Mo催化剂作用下易与H2反应生成H2S。

1.2 硫醚和二硫化物

原油中的硫大约20%~30%(w)为硫醚,10% (w)为二硫化物,硫醚主要存在于沸程200~450 ℃的馏分中,二硫化物主要存在于200 ℃以下的常压轻馏分中。硫醚的热稳定性较好,呈L碱性,其C—S键易断裂,可被氧化为亚砜和砜。二硫化物的性质与硫醚类似。

1.3 噻吩类化合物

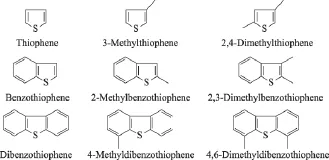

噻吩类化合物主要包括噻吩(T)、苯并噻吩(BT)、二苯并噻吩(DBT)及其烷基取代衍生物,结构见图1。

图1 噻吩类化合物的结构Fig.1 Structures of thiophenic compounds.

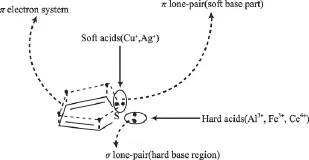

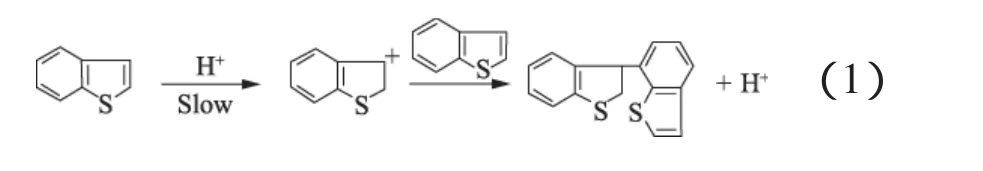

噻吩类化合物占原油硫含量的50%(w)以上,且以BT和DBT类化合物为主,主要存在于直馏柴油和裂解柴油中[3]。噻吩类化合物为芳香族化合物,具有良好的热稳定性,可与烯烃、卤代烃或酰氯发生Friedel-Crafts反应[4]。噻吩的结构特点见图2。从图2可看出,噻吩的S原子为sp2杂化,其中,一个孤电子对与π电子云形成离域共轭平面,呈软碱性;另一个孤电子对位于未杂化的p轨道上,呈硬碱性,可被强L硬酸吸附脱除[5]。噻吩环上p电子的共轭程度较低,具有部分双键的性质,如BT可在酸催化下聚合生成BT低聚物,再被AlCl3高效吸附脱除[5](反应过程见式(1))。在适当催化剂和氧化剂作用下,噻吩可被氧化成亚砜或砜,甚至发生C—S键断裂生成苯甲酸和硫酸,但BT和DBT则主要被氧化为相应的砜[6-7]。

图2 噻吩的结构特点Fig.2 Structrue features of thiophene.

2 燃料油脱硫的策略

燃料油为多种烷烃、烯烃、芳烃及少量硫醇、硫醚和噻吩类化合物的混合物,对其深度脱硫的难点在于既要高效高选择性脱硫,又不至于显著降低燃料油的品质和收率。

2.1 化学反应脱除S原子

脱除硫化物最理想的策略是精准脱除S原子,且保留其余具有能源价值的烷基残片。HDS技术通过切断C—S键并在断裂处用H原子封端生成相应的烷烃和H2S实现脱硫,但该技术对稠环噻吩类化合物的效果较差,且在深度脱硫过程中会引起烯烃和芳烃的过度氢化,降低燃料油的品质。

2.2 物理方法分离有机硫

根据有机硫与其他组分间的物化性质差异,采用吸附和萃取等方法选择性地将有机硫与燃料油进行物理分离,可避免深度加氢或其他反应对燃料油组成的影响。与化学脱除方法相比,物理分离方法是将有机硫组分整体脱除,因此后续还需对硫组分深度处理,以提高产油率及硫组分的资源化利用水平。

2.3 有机硫的化学改性

通过化学改性将噻吩类化合物转化为具有某种独特物理性质的衍生物,可扩大其与燃料油组分的性质差异并提高其可分离性。如通过Friedel-Crafts烷基化反应可大幅提高噻吩类化合物的沸点和精馏分离效率;通过氧化反应或Friedel-Crafts酰基化反应在噻吩环上引入S=O和C=O基团,可大幅提高其极性及萃取或吸附分离性能。

2.4 组合脱硫过程

基于反应-反应和反应-分离过程耦合的组合脱硫技术有助于充分利用有机硫的性质特点,大幅提高脱硫效率。目前报道的组合脱硫过程包括:HDS-ODS组合、ODS-EDS组合、HDS-ADS组合、烷基化-精馏组合等。

3 HDS技术的研究进展

到目前为止,HDS技术依然是主要的脱硫技术,其他方法只能作为HDS技术的必要补充,或作为组合脱硫过程的技术单元用于深度脱硫。S-Zorb工艺[8-9]将HDS与化学吸附相结合,大幅提高了脱硫的效率和深度,可生产硫含量5~10 μg/g的汽柴油。催化加氢精馏技术也可用于深度脱硫。HDS技术仅利用了有机硫化物的催化加氢性能,而基于噻吩硫化物其他性质的脱硫新技术由于具有很大的发展空间,成为近年来深度脱硫的研究重点。

商品柴油中残余的有机硫主要为BT和DBT的各种烷基衍生物[10],说明传统HDS技术对这类硫化物的脱除效果较差,且随硫化物空间位阻的增大,加氢反应速率急剧下降,如300 ℃下 、在Co-Mo/Al2O3催化剂上,4,6-二甲基二苯并噻吩(4,6-DMDBT)的加氢反应速率比DBT低一个数量级。

Co-Mo和Ni-Mo是传统的HDS催化剂,载体主要为γ-Al2O3,其他载体有TiO2、ZrO2、MgO、活性炭、SiO2和沸石等[11],添加剂(如P,F,B,Zn,La,V,Ga等元素)可改变γ-Al2O3载体的酸碱性[12],Ru,Pd,Pt等贵金属助剂[13-14]可提高HDS的选择性和深度脱硫性能。

Pillips石油公司的S-Zorb技术[15]是HDS-ADS组合脱硫技术的典型代表,其催化剂的活性组分为Co-Ni-Cu,载体中各组分的质量分数为:ZnO 10%~90%,SiO25%~85%,Al2O35%~30%。该技术可在一个反应器中对全馏程的FCC汽油进行脱硫,使汽油硫含量从800 μg/g降至25 μg/g以下。

4 非HDS技术的研究进展

4.1 EDS技术

近年来,EDS技术[16]受到广泛关注,该技术操作条件温和、工艺简单、不消耗氢气、不改变燃料油化学组分且可回收多种高附加值的噻吩类化合物。理想的EDS萃取剂应具备以下特点:稳定、无毒、不溶于燃油、对噻吩类化合物具有较高萃取能力和选择性、易于再生和循环利用。

芳烃抽提工段使用的溶剂[17](如二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)、吡咯烷酮、糠醛和环丁砜等)对噻吩类化合物具有一定的萃取能力,但缺点是具有油溶性、挥发性、易燃性且分离工艺复杂[18]。

离子液体由于具有不挥发、极性强、不溶于燃料油、热稳定性好、可设计且良好的萃取脱硫能力和选择性,可用作EDS萃取剂。Bösmann等[19]最早报道了L 酸型离子液体烷基甲基咪唑氯铝酸盐对模型油中DBT的萃取性能,其分配系数高达4。之后许多文献[20-22]报道了大量离子液体的萃取脱硫性能,阳离子主要是各种烷基取代的咪唑和吡啶,阴离子主要是具有L酸性的金属氯酸盐([MxCly]-(M=Al,Fe3+,Cu+,Zn))、[PF6]-、[BF4]-、烷基硫酸盐和烷基磷酸盐等。Gao等[23]提出了基于碳正离子的拟离子液体萃取剂,该萃取剂兼具软硬L酸性,对噻吩类化合物具有很好的萃取能力。

离子液体萃取剂的特点为:1)阴离子种类对噻吩硫萃取性能的影响较弱(金属氯酸盐阴离子除外);2)阳离子对噻吩类硫化合物的萃取性能高低顺序为:吡啶类>咪唑类≈吡咯鎓类>季銨类;3)离子液体在燃料油中的溶解可忽略不计[24],但燃料油在长链离子液体中具有明显的溶解度;4)EDS性能随阳离子上烷基取代基链长的增加而增大[24];5)对指定的咪唑和吡啶类离子液体,EDS性能由高到低的顺序为: DBT>BT>3-甲基噻吩[20];6)水含量对EDS性能影响极大,如1-乙基-3-甲基咪唑磷酸二乙酯中1%(w)的水含量可降低其脱硫性能约20%;7)咪唑类离子液体的EDS性能主要来自咪唑环与噻吩环间的π-π作用[25];8)噻吩环上烷 基取代基的增加会削弱其与离子液体阳离子间的π-π作用[25],降低萃取效果。因此,离子液体萃取剂适宜的结构为:阳离子具有芳香性(如咪唑和吡啶)、阴离子具有强L酸性。但离子液体EDS的能力有限且价格较高[22],宜与其他脱硫技术联合使用。

4.2 ADS技术

ADS技术[26]是利用吸附原理将燃料油中的有机硫富集到吸附剂表面,在温和条件下实现深度脱硫,该技术可避免燃料油的交叉污染。吸附分物理吸附和化学吸附,前者选择性差、对燃料油的脱硫能力较低;后者吸附强度高、选择性好[18]。比表面大的多孔材料均具有一定的ADS能力,如活性炭[27]、沸石[28]、分子筛[29-31]、黏土[32]、黏土插层材料[33]和金属有机骨架 (MOFs )材料[34]等。高效吸附剂的开发必须充分发挥活性组分的化学吸附作用,并通过物理协同作用提高其整体脱硫能力。如在物理吸附剂表面负载特定的贵金属或过渡金属盐可引入金属离子与噻吩硫原子间的软硬酸碱作用[35]以及噻吩硫原子与金属直接成键[36-37]的化学吸附作用。

Gao等[5]发现,无水AlCl3粉末对模型油中的3-甲基噻吩的吸附为单纯的物理吸附,饱和吸附量可达140 mg/g,远高于目前已知的吸附剂,而BT在AlCl3催化下几乎全部转化为低聚物并被吸附脱除。MOFs材料[38]的比表面积高(1 500~2 000 m2/g),对模型油中DBT的吸附能力显著高于传统的沸石和活性炭吸附剂。如均三苯甲酸铜的ADS能力高达56.1 mg/g,而金属改性Y沸石和活性炭的最高硫吸附量分别为17.3 mg/g和14 mg/g。MOFs材料对不同噻吩硫化物的吸附能力大小顺序为:DBT>BT>3-甲基噻吩。MOFs材料的ADS性能主要取决于骨架结构[39]、S-M作用、π电子相互作用及范德华力。

吸附剂的ADS性能有3种解释机理,分别为π络合机理[40]、S-M成键机理[10,37]、软硬酸碱作用机理。Kim等[41]将过渡金属负载于传统的吸附剂上,提出了HDS-ADS联合脱硫工艺。Xiao等[42]利用软硬酸碱理论解释了金属离子负载的活性炭和分子筛对BT和DBT的吸附效果。

4.3 烷基化脱硫技术

烷基化脱硫技术是通过与烯烃的烷基化反应,将噻吩类化合物转化为高沸点的烷基化衍生物并使其作为重组分从精馏塔底部脱除。该技术最早由BP公司开发,据称可脱除燃料油中99.5%(w)的硫,具有工业化前景。烷基化反应为酸催化过程,该技术的关键是提高烷基化反应的催化活性和选择性,抑制其他芳香烃发生烷基化反应以及烯烃发生聚合反应。采用的催化剂主要包括:沸石、NKC-9离子交换树脂[43]、大孔磺酸类树脂、负载型磷钨酸[44]、负载型L酸(如AlCl3,ZnCl2,SbCl5等)。温度323~523 K、压力1.5~2.5 MPa,可以是气相或液相反应。

4.4 ODS技术

ODS技术是利用氧化剂将噻吩类化合物氧化为相应的强极性含氧硫化物(如亚砜、砜或羧酸),从而提高其与燃料油的性质差异和可分离性能,再通过后续分离操作进行深度脱硫。ODS技术的关键是氧化剂和催化剂的选择及反应条件优化。氧化剂主要包括:H2O2、有机过氧化物、空气以及无机强氧化剂等;催化剂主要为有机酸、无机酸和金属杂多酸等酸性催化剂。

4.4.1 H2O2氧化

在酸性介质和催化剂作用下,H2O2可将噻吩类化合物氧化为亚砜和砜[45]。噻吩类化合物的氧化反应活性随S原子上电子密度的增大而增大,如在H2O2-甲酸氧化体系中,反应活性为:DBT> BT>>T。向H2O2-磷钨酸-燃料油非均相体系中加入相 转移表面活性剂可大幅促进相际传质、提高DBT的氧化速率。在H2O2-金属杂多酸盐(如磷钨酸、磷钨酸盐、[V(VW11)O40]4-、PMo12O40/SiO2[46])氧化体系中,不同噻吩类化合物的氧化顺序为:DBT>4-甲基二苯并噻吩>4,6-DMDBT,该顺序与H2O2-甲酸体系相反,说明DBT环上取代基的增加会增大空间位阻,不利于金属杂多酸的催化。

H2O2为绿色氧化剂,但热稳定性较差、在40~60 ℃易分解、难以与油充分混合、氧化反应选择性较低,对燃料油的脱硫效果远低于对模型油脱硫效果。

4.4.2 有机过氧化物氧化

有机过氧化合物包括:叔丁基过氧化氢、叔戊 基过氧化氢、过氧羧酸、过氧化苯甲酰、过氧化环己酮和过氧化氢异丙苯[47]等。与H2O2相比,有机过氧化物具有良好的油溶性,可与燃料油充分混合发生均相氧化反应,且热稳定性较高,但O原子利用率低,如H2O2和叔丁基过氧化氢的O原子理论利用率分别为47%和17.8%。催化剂为金属氧化物,包括:MoO3/Al2O3、Ti/分子筛、Bi/MoO3/ Al2O3。Stanger等[48]用SiO2催化叔丁基过氧化氢氧化燃料油中的DBT和4,6-DMDBT,在90 ℃下反应40 min可将硫含量从374 μg/g降至1 μg/g。但有机过氧化物的成本偏高,仅适合低硫油品的深度脱硫。

4.4.3 空气氧化

空气是廉价且环境友好的温和氧化剂,其对噻吩类化合物的氧化活性次序与H2O2-甲酸体系相反。以Fe(NO3)3·9H2O/FeBr3混合物为催化剂[49],在常温下鼓入O2,可将柴油中的噻吩类化合物氧化为砜或亚砜,不同噻吩类化合物的氧化活性顺序为:2-甲基苯并噻吩>5-甲基苯并噻吩>BT>>DBT。为提高氧化脱硫速率,可采用如下方法:1)催化剂负载化,如FeⅢ/活性炭催化剂;2)开发新型催化剂,如铁卟啉化合物[50]可高效催化O2脱硫反应,将DBT氧化为二苯并噻砜;3)加入具有特殊结构的助氧化剂(如叔丁醇和异丁醛),通过活化能较低的两步连续氧化过程,即有机物(醛、醇)的空气氧化和噻吩硫的过氧化物氧化过程将噻吩类化合物进行氧化。

4.4.4 无机强氧化剂氧化

无机强氧化剂可提高氧化能力,并可通过酸催化剂及反应条件调整氧化性和选择性。Gao等[51]以KMnO4和K2Cr2O7为氧化剂、有机酸-L酸混合酸为催化剂和萃取剂进行了氧化-萃取脱硫,有机酸的酸性通过L酸(如BF3, AlCl3,FeCl3)来调整,高效脱除了噻吩类化合物。

4.4.5 自由基高级氧化

自由基高级氧化(AOT)技术是利用光催化、超声波和微波技术等在水溶液中产生活性O·和OH·自由基实现有机硫的快速氧化。光催化氧化反应条件温和,特别适用于噻吩类化合物的脱除。以O2为氧化剂时,常温常压下在分子筛催化剂作用下,光照5 h正辛烷,其噻吩脱除率可达92.3%,降解产物包括噻吩砜、草酸、SO42-和CO2[52]。以O2为氧化剂、BiVO4为催化剂,可见光也可氧化脱除噻吩类化合物[53]。光催化氧化的速率较慢、选择性差、氧化产物复杂。超声波空化效应可促进自由基生成、键的断裂和传质[54],显著提高脱硫效果[55]。但AOT技术的氧化选择性差,有可能降低燃料油的品质。

4.5 生物脱硫技术

生物脱硫技术是利用微生物或生物代谢过程将有机硫氧化为含硫氧化物或还原为H2S,再经后续分离操作实现燃料油脱硫。目前的生物脱硫技术以氧化脱硫为主,鲜有还原为H2S脱硫的报道。Luo等[56]使用Pseudomonas delafi eldii R-8菌株对燃料油处理18 h,DBT和4,6-DMDBT的氧化脱除率分别为97%和86%。生物脱硫技术的优点为操作条件温和,设备简单;缺点为脱硫速率比传统化学方法低3~4数量级,难以适应日处理量上万吨的加工过程。生物脱硫需解决的问题包括:高活性、长寿命脱硫菌株的优化与筛选,多相生化反应过程的传质强化以及生物脱硫机理和动力学研究。

4.6 络合脱硫技术

络合脱硫是由Meille等[57]首次报道的高效脱除噻吩类化合物的方法。向含DBT的模型油中,加入含多个强吸电子基的芳香化合物,如2,3-二氯-5,6-二氰基二苯醌(DDQ)即可生成不溶于油的DBT- DDQ络合物,再经过滤除去。该方法选择性高,DDQ对DBT的选择分离系数高达1 000。Sévignon等[58]采用π电子受体聚合物也可将燃料油的硫含量从13 000 μg/g降至10 μg/g以下,且π电子受体聚合物可多次重复利用。这些络合剂的结构复杂、制造成本高、不适于工业化大规模制备及应用,但对软酸性的新型脱硫功能材料的设计具有一定的指导意义。

5 组合脱硫技术

5.1 化学反应组合脱硫

氧化反应和加氢反应具有互补性质,最难通过HDS技术脱除的稠环噻吩类化合物恰好是最易被氧化的硫组分,故利用HDS-ODS组合技术有望实现深度脱硫,该技术可减轻HDS工段的脱硫压力,硫含量可放宽至500~800 μg/g左右,然后残余的稠环噻吩类化合物由ODS工段高效完成。在该组合技术中,ODS脱硫技术是关键。针对工业H2O2浓度低、与油不互溶且易分解的问题,Zhang等[59]提出了将H2O2在线生成和噻吩类化合物氧化反应组合的脱硫方法,该方法可实现H2O2氧化剂的原位供应、提高氧化效率、降低原料成本,具有较好的应用前景。

5.2 反应-分离过程组合

对于直接分离有困难的混合物体系,可借助某种化学反应将有机硫选择性转变为易与其他组分分离的物质。通过反应-分离过程组合,有助于提高目标反应的速率,打破可逆反应和/或相平衡限制。

5.2.1 HDS-精馏过程组合

HDS-精馏过程组合具有如下优点:1)稠环噻吩类化合物因沸点较高集中分布在精馏塔下部,而烯烃烷烃等低沸组分集中分布在塔上部,实现了有机硫与烯烃的分离和有机硫的塔内浓缩。2)精馏塔内分段装填不同的催化剂填料有助于提高HDS的选择性和脱硫深度。3)可有效避免噻吩类化合物在深度脱硫过程中对烯烃的过度加氢造成的汽油辛烷值损失。4)可有效利用加氢反应过程所放出的热量,减轻塔底再沸器的热负荷,降低精馏过程的能耗。

5.2. 2 烷基化-精馏过程组合

F CC裂解油中的烯烃与噻吩硫之间可发生烷基化反应,且噻吩类化合物的烷基化活性远高于芳烃,具有较高的选择性。噻吩的烷基化可大幅提高噻吩的沸点从而使其易于精馏分离。如噻吩的沸点为85 ℃,而其烷基化产物辛基-噻吩的沸点为259 ℃。

5.2.3 催化氧化-萃取过程组合

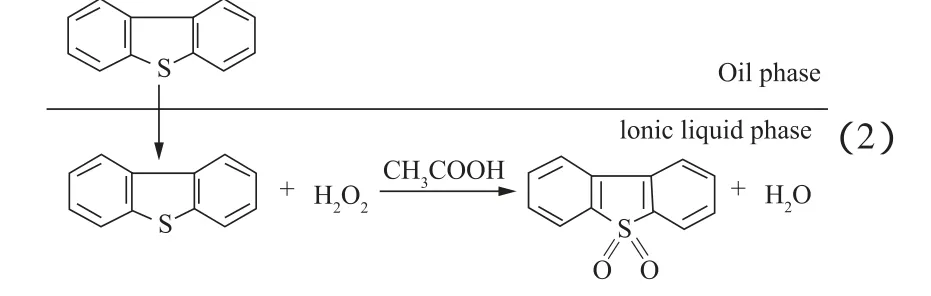

噻吩类化合物的氧化产物仍然溶解在燃料油中,可采用DMF、DMSO、乙腈等强极性溶剂进行萃取,但萃取剂会对燃料油造成一定的二次污染。近年来,基于离子液体萃取剂和H2O2氧化剂的催化氧化-萃取脱硫研究取得重 要进展,DBT的脱硫过程见式(2)[60]。

该过程具有如下特点和优势:1)工艺简洁,离子液体萃取剂易于循环。2)氧化脱硫的速率和效率更高。以离子液体N-甲基吡咯烷酮四氟硼酸盐为萃取剂和酸性催化剂、以H2O2为氧化剂进行萃取氧化脱硫[61],在60 ℃下反应2 h,模型油和燃料油的脱硫率可分别达到100%和99.4%。

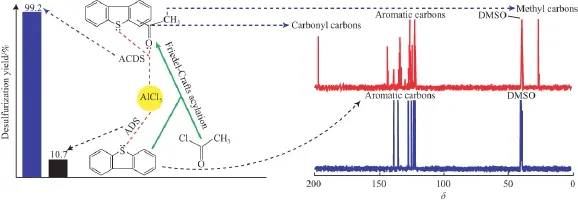

5.2.4 噻吩酰基化-吸附过程组合

噻吩类化合物的烷基化衍生物的L碱性较弱,难以被L酸吸附,如通过噻吩环的酰基化反应在其分子上引入具有更强L碱性的C=O键,则可极大提高其脱除效果。单纯的AlCl3吸附剂对模型油中DBT的脱硫率为10.7%,而在加入一定量的乙酰氯后,脱硫率增至99.2%,这是因为生成的乙酰基化DBT更易被吸附至AlCl3表面,且在油产品中未检测到乙酰氯原料,DBT的酰基化反应-吸附脱硫原理见图3[4]。

图3 DBT的酰基化反应-吸附脱硫的原理Fig.3 Acrylation of dibenzothiophene and its drastic promotion to the adsorptive desulfurization.DMSO:dimethyl sulfoxide;ADS:adsorption desulfurization;ACDS:acetylcholoride desulfurization.

6 结语

催化加氢是一种十分成熟的油品加工与精制工艺,能同步实现脱硫和脱氮等多种功效,对于燃料油中的非稠环噻吩类化合物的脱除仍将发挥主导作用。针对HDS技术在深度脱硫方面面临的挑战,开发基于HDS技术与其他分离技术的组合脱硫技术具有较好的发展前景。这种反应-分离技术的集成,有助于提供一个区分噻吩硫与其他组分的微环境,从而改善微环境内的HDS效果,避免对其他活性组分的无益加氢。如HDS-精馏技术、HDS-EDS 和HDS-ADS组合技术等。

非HDS脱硫技术的开发是实现燃料油深度脱硫的必由之路。为此,需要根据噻吩类化合物的物理化学性质特点,探索各种可能的脱硫技术路线和新方法。这些技术从顶层设计开始就是专门针对HDS难以深度脱除的稠环噻吩类化合物而制定的,从而可以作为HDS的补充技术,最后,通过其与HDS技术的组合实现深度脱硫。

在非HDS技术研究方面,催化氧化、吸附脱硫和络合脱硫路线具有更好的应用前景。其中,吸附脱硫作为一种高效的硫分离技术,有助于实现噻吩类物质的回收和资源化利用,而且吸附剂的研究除传统的活性炭和分子筛外, 应重点研究其他具有可调L酸性和介孔结构的新型结构材料,如MOFs和聚合离子液体材料等。唯有创新性硫分离材料的发展才能从根本上推动燃料油深度脱硫技术的进步。

[1] Stanislaus A,Marafi A,Rana M S. Recent Advances in the Science and Technology of Ultra Low Sulfur Diesel (ULSD)Production[J]. Catal Today,2010,153(1/2):1 - 68.

[2] Song Chunshan. Fuel Processing for Low-Temperature and High-Temperature Fuel Cells:Challenges and Opportunities for Sustainable Development in the 21st Century[J]. Catal Today,2002,77(1/2):17 - 49.

[3] Song Chunshan,Ma Xiaoliang. New Design Approaches to Ultra-Clean Diesel Fuels by Deep Desulfurization and Deep Dearomatization[J]. Appl Catal,B,2003,41(1/2):207 -238.

[4] Gao J,Chen X,Ren N,et al. Acylation Desulfurization of Fuel Oil[J]. AIChE J,2013,59(8):2966 - 2976.

[5] Gao Jiajun,Li Hongqiang,Zhang Hongxing,et al. Removal Mechanism of Thiophenic Compounds in Model Oil by Inorganic Lewis Acids[J]. Ind Eng Chem Res,2012,51(12),4682 - 4691.

[6] Zhang Boyu,Jiang Zongxuan,Li Jun,et al. Catalytic Oxidation of Thiophene and Its Derivatives via Dual Activation for Ultra-Deep Desulfurization of Fuels[J]. J Catal,2012,287:5 - 12.

[7] 李海燕,宋华,李锋,等. 燃料油氧化脱硫的研究进展[J].石油化工,2006,35(11):1110 - 1114.

[8] Shafi R,Hutchings G J. Hydrodesulfurization of Hindered Dibenzothiophenes:An Overview[J]. Catal Today,2000,59(3/4):423 - 442.

[9] 孙小明,江胜娟,许艳,等. 流化催化裂化汽油脱硫技术的研究进展[J].石油化工,2011,40(11):1145 - 1154.

[10] Ma Xiaoliang,Sun Lu,Song Chunshan. A New Approach to Deep Desulfurization of Gasoline,Diesel Fuel and Jet Fuel by Selective Adsorption for Ultra-Clean Fuels and for Fuel Cell Applications[J]. Catal Today,2002,77(1/2):107 - 116.

[11] 沈俭一,石国军. 燃料油深度加氢脱硫催化剂的研究进展[J]. 石油化工,2008,37(11):1111 - 1120.

[12] Baeza P,Aguila G,Vargas G,et al. Adsorption of Thiophene and Dibenzothiophene on Highly Dispersed Cu/ZrO2Adsorbents[J]. Appl Catal,B,2012,111/112:133 - 140

[13] Zhu Houyu,Guo Wenyue,Li Ming,et al. Density Functional Theory Study of the Adsorption and Desulfurization of Thiophene and Its Hydrogenated Derivatives on Pt(111):Implication for the Mechanism of Hydrodesulfurization over Noble Metal Catalysts[J]. ACS Catal,2011,1(11):1498 - 1510.

[14] Suo Zhanghuai,Ma Chunyan,Liao Weiping,et al. Structure and Activity of Au-Pd/SiO2Bimetallic Catalyst for Thiophene Hydrodesulfurization[J]. Fuel Process Technol,2011,92 (8):1549 - 1553.

[15] Phillips Petroleum Co. Transport Desulfurization Process Utilizing a Sulfur Sorbent That is Both Fluidizable and Circulatable and a Method of Making Such Sulfur Sorbent:US,5914292[P]. 1999 - 06 - 22.

[16] 曾小岚,李丹,张香平,等. 基于离子液体的燃料油萃取脱硫过程[J]. 过程工程学报,2007,7(3):506 - 509.

[17] 陈娜,张文林,米冠杰,等. FCC汽油萃取脱硫过程萃取剂筛选[J]. 化工进展,2006,25(11):1345 - 1348.

[18] Pawelec B,Navarro R M,Campos-Martin J M,et al. Towards Near Zero-Sulfur Liquid Fuels:A Perspective Review [J]. Catal Sci Technol,2011,1(1):23 - 42.

[19] Bösmann A,Datsevich L,Jess A,et al. Deep Desulfurization of Diesel Fuel by Extraction with Ionic Liquids[J]. Chem Commun,2001(23):2494 - 2495.

[20] Nie Yi,Li Chunxi,Sun Aijun,et al. Extractive Desulfurization of Gasoline Using Imidazolium-Based Phosphoric Ionic Liquids[J]. Energy Fuels,2006,20(3):2083 - 2087.

[21] Nie Yi,Li Chunxi,Wang Zihao. Extractive Desulfurization of Fuel Oil Using Alkylimidazole and Its Mixture with Dialkylphosphate Ionic Liquids[J]. Ind Eng Chem Res,2007,46 (15):5108 - 5122.

[22] Kulkarni P S,Afonso C A M. Deep Desulfurization of Diesel Fuel Using Ionic Liquids:Current Status and Future Challenges [J]. Green Chem,2010,12(7):1139 - 1149.

[23] Gao Jiajun,Meng Hong,Lu Yingzhou,et al. A Carbonium Pseudo Ionic Liquid with Excellent Extractive Desulfurization Performance[J]. AIChE J,2013,59(3):948 - 958.

[24] Gao Hongshuai,Li Yuguang,Wu Yong,et al. Extractive Desulfurization of Fuel Using 3-Methylpyridinium-Based Ionic Liquids[J]. Energy Fuels,2009,23(5):2690 - 2694.

[25] Zhang Shuguang,Zhang Qinglin,Zhang Z C. Extractive Desulfurization and Denitrogenation of Fuels Using Ionic Liquids[J]. Ind Eng Chem Res,2004,43(2):614 - 622.

[26] 何小超,郑经堂,于维钊,等. 流化催化裂化汽油吸附法深度脱硫工艺的研究[J]. 石油化工,2008,37( 2):123 - 126.

[27] 于维钊,郑经堂,何小超. 活性炭吸附脱硫机理的硬软酸碱理论研究[J]. 石油化工,2008,37(12):1270 - 1275.

[28] Yang R T,Hernández-Maldonado A J,Yang F H. Desulfuri zation of Transportation Fuels with Zeolites Under Ambient Conditions[J]. Science,2003,301(5629):79 - 81.

[29] Subhan F,Liu B S. Acidic Sites and Deep Desulfurization Performance of Nickel Supported Mesoporous AlMCM-41 Sorbents[J]. Chem Eng J,2011,178:69 - 77.

[30] 周林,居沈贵,张清瑞,等.Co对Cu+-13X分子筛选择吸附脱硫性能的影响[J].石油化工,2014,43(3):281 - 286.

[31] 谷涛,慕旭宏,杜冰. Cu(Ⅰ)Y分子筛吸附剂的制备及其脱硫性能[J]. 石油化工,2006,35(8):716 - 719.

[32] Tang Xiaolin,Meng Xuan,Shi Li. Desulfurization of Model Gasoline on Modified Bentonite[J]. Ind Eng Chem Res,2011,50(12):7527 - 7533.

[33] Gao Xiaoxin,Mao Huihui,Lu Mohong,et al. Facile Synthesis Route to NiO-SiO2Intercalated Clay with Ordered Porous Structure:Intragallery Interfacially Controlled Functionalization Usi ng Nickel-Ammonia Complex for Deep Desulfurization [J]. Microporous Mesoporous Mater,2012,148(1):25 - 33.

[34] Zhang Hongxing,Huang Hongliang,Li Chunxi,et al. Adsorption Behavior of Metal-Organic Frameworks for Thiophenic Sulfurs from Diesel Oil[J]. Ind Eng Chem Res,2012,51 (38):12449 - 12455.

[35] Hernandez-Maldonado A J,Yang R T. Desulfurization of Die-sel Fuels by Adsorption via π-Complexation with Vapor-Phase Exchanged Cu(Ⅰ)-Y Zeolites[J]. J Am Chem Soc,2004,126(4):992 - 993.

[36] Ma Xiaoliang,Velu S,Kim J H,et al. Deep Desulfurization of Gasoline by Selective Adsorption over Solid Adsorbents and Impact of Analytical Methods on ppm-Level Sulfur Quantification for Fuel Cell Applications[J]. Appl Catal,B,2005,56 (1/2):137 - 147.

[37] Shan Jiahui,Chen Le,Sun Linbin,et al. Adsorptive Removal of Thiophene by Cu-Modified Mesoporous Silica MCM-48 Derived from Direct Synthesis[J]. Energy Fuels,2011,25:3093 - 3099.

[38] Salles F,Bourrelly S,Jobic H,et al. Molecular Insight into the Adsorption and Diffusion of Water in the Versatile Hydrophilic/Hydrophobic Flexible MIL-53(Cr) MOF[J]. J Phys Chem C,2011,115(21):10764 - 10776.

[39] Cychosz K A,Wong-Foy A G,Matzger A J. Liquid Phase Adsorption by Microporous Coordination Polymers:Removal of Organosulfur Compounds[J]. J Am Chem Soc,2008,130(22):6938 - 6939.

[40] Yang R T,Takahashi A,Yang F H. New Sorbents for Desulfurization of Liquid Fuels by π-Complexation[J]. Ind Eng Chem Res,2001,40(26):6236 - 6239.

[41] Kim J H,Ma Xiaoliang,Zhou Anning,et al. Ultra-Deep Desulfurization and Denitrogenation of Diesel Fuel by Selective Adsorption over Three Different Adsorbents:A Study on Adsorptive Selectivity and Mechanism[J]. Catal Today,2006,111(1/2):74 - 83.

[42] Xiao Jing,Li Zhong,Liu Bing,et al. Adsorption of Benzothiophene and Dibenzothiophene on Ion-Impregnated Activated Carbons and Ion-Exchanged Y Zeolites[J]. Energy Fuels,2008,22(6):3858 - 3863.

[43] Liu Yu,Yang Bolun,Yi Chunhai,et al. Kinetics Study of 3-Methylthiophene Alkylation with Isobutylene Catalyzed by NKC-9 Ion Exchange Resin[J]. Ind Eng Chem Res,2011,50(16):9609 - 9616.

[44] Wang Rong,Li Yonghong,Guo Benshuai,et al. Catalytic Mechanism of MCM-41 Supported Phosphoric Acid Catalyst for FCC Gasoline Desulfurization by Alkylation:Experimental and Theoretical Investigation[J]. Energy Fuels,2011,25 (9):3940 - 3949.

[45] Al-Shahrani F,Xiao Tiancun,Llewellyn S A,et al. Desulfurization of Diesel via the H2O2Oxidation of Aromatic Sulfides to Sulfones Using a Tungstate Catalyst[J]. Appl Catal,B,2007,73(3/4):311 - 316.

[46] Zhang Jian,Wang Anjie,Li Xiang,et al. Oxidative Desulfurization of Dibenzothiophene and Diesel over[Bmim]3· PMo12O40[J]. J Catal,2011,279(2):269 - 275.

[47] Sundararaman R,Ma Xiaoliang,Song Chunshan. Oxidative Desulfurization of Jet and Diesel Fuels Using Hydroperoxide Generated in situ by Catalytic Air Oxidation[J]. Ind Eng Chem Res,2010,49(12):5561 - 5568.

[48] Stanger K J,Angelici R J. Silica-Catalyzed tert-Butyl Hydroperoxide Oxidation of Dibenzothiophene And Its 4,6-Dimethyl Derivative:A Route to Low-Sulfur Petroleum Feedstocks[J]. Energy Fuels,2006,20(5):1757 - 1760.

[49] Ma Xiaoliang,Zhou Anning,Song Chunshan. A Novel Method for Oxidative Desulfurization of Liquid Hydrocarbon Fuels Based on Catalytic Oxidation Using Molecular Oxygen Coupled with Selective Adsorption[J]. Catal Today,2007,123(1/4):276 - 284.

[50] Zhou Xinrui,Lü Shuang,Wang Hui,et al. Catalytic Oxygenation of Dibenzothiophenes to Sulfones Based on FeⅢPorphyrin Complex[J]. Appl Catal,A,2011,396(1/2):101 - 106.

[51] Gao Jiajun,Ma Wenyan,Yuan Linpo,et al. Catalytic Oxidative Desulfurization Mechanism in Lewis- Brønsted Complex Acid[J]. Applied Catal,A,2013,467:187 - 196.

[52] Zhao Dishun,Li Fatang,Zhou Erpeng,et al. Kinetics and Mechanism of the Photo-Oxidation of Thiophene by O2Adsorbed on Molecular Sieves[J]. Chem Res Chin Univ,2008,24(1):96 - 100.

[53] Lin Feng,Wang Donge,Jiang Zongxuan,et al. Photocatalytic Oxidation of Thiophene on BiVO4with Dual co-Catalysts Pt and RuO2under Visible Light Irradiation Using Molecular Oxygen as Oxidant[J]. Energy Environ Sci,2012,5(4):6400 - 6406.

[54] 李春喜,宋红艳,王子镐. 超声波在化工中的应用与研究进展[J]. 石油学报,2001,17(3):86 - 94.

[55] Duarte F A,de A. Mello P,Bizzi C A,et al. Sulfur Removal from Hydrotreated Petroleum Fractions Using Ultrasound-Assisted Oxidative Desulfurization Process[J]. Fuel,2011,90 (6):2158 - 2164.

[56] Luo M F,Xing J M,Gou Z X,et al. Desulfurization of Dibenzothiophene by Lyoph ilized Cells of Pseudomonas Delafi eldii R-8 in the Presence of Dodecane[J]. Biochem Eng J,2003,13(1):1 - 6.

[57] Meille V,Schulz E,Michel V,et al. A New Route Towards Deep Desulfurization:Selective Charge Transfer Complex Formation[J]. Chem Commun,1998(3):305 - 306.

[58] Sévignon M,Macaud M,Favre-Réguillon A,et al. Ultra-Deep Desulfurization of Transportation Fuels via Charge-Transfer Complexes Under Ambient Conditions[J]. Green Chem,2005,7(6):413 - 420.

[59] Zhang Hongxing,Gao Jiajun,Meng Hong,et al. Catalytic Oxidative Desulfurization of Fuel by in situ H2O2Produced via Oxidation of 2-Propanol[J]. Ind Eng Chem Res,2012,51 (13),4868 - 4874.

[60] Lo W H,Yang H,Wei G. One-Pot Desulfurization of Light Oils by Chemical Oxidation and Solvent Extraction with Room Temperature Ionic Liquids[J]. Green Chem,2003,5(5):639 - 642.

[61] Zhao Dishun,Wang Jianlong,Zhou Erpeng. Oxidative Desulfurization of Diesel Fuel Using a Brønsted Acid Room Temperature Ionic Liquid in the Presence of H2O2[J]. Green Chem,2007,9(11):1219 - 1222.

(编辑 邓晓音)

Technical Strategies and Recent Advances for Deep Desulfurization of Fuel Oils

Song Hongyan1,He Jing1,Li Chunxi2

(1. Faculty of Science,Beijing University of Chemical Technology,Beijing 100029,China;2. College of Chemical Engineering,Beijing University of Chemical Technology,Beijing 10002 9,China)

Catalytic hydrodesulfurization(HDS) is nonreplaceable in the oil refinery processes in view of its multifunctionality in hydrodenitrogen, hydrodeoxygen, hydrodemetals as well as composition control of olefins and aromatics via partial hydrogenation. In order to achieve deep desulfurization of fuel oils, alternative processes have to be developed toward efficient removal of aromatic sulfurs and used as a complementary process of HDS. The physicochemical proeprties of various sulfurs were analyzed and the possible desulfurization strategies were proposed. The recent advances were reviewed mainly for the non-HDS processes, viz. extractive, adsorptive, oxidative and complex desulfurization, as well as alkylation desulfurization and some combinative desulfurization processes. Finally, the main research themes were forecasted for the non-HDS deep dsulfurization processes.

fuel oil;hydrodesulfurization;deep desulfurization;thiophenic compounds

1000-8144(2015)03-0279-08

TE 626.2

A

2014 - 08 - 21;[修改稿日期] 2014 - 12 - 06。

宋红艳(1965—),女,山东省淄博市人,博士,高级工程师,电话 010 - 64425280, 电邮 songhy@mail.buct.edu.cn。联系人:李春喜,电话 010 - 64410308,电邮 Licx@mail.buct.edu.cn。

国家自然科学基金项目(21376011)。