间歇精馏连续化技术在丙烯酸二甲基氨基乙酯生产中的应用

任海龙

(安徽巨成精细化工有限公司,安徽 淮北235100)

丙烯酸二甲基氨基乙酯(简称DA),是一种重要的甲基丙烯酸酯,由于其分子中含有乙烯基和叔胺基等活性基团,因而可以通过聚合反应来合成具有活性胺基或季铵基的高分子化合物,广泛用于水处理、造纸、涂料、医药医疗、油田化学品、粘合剂、纤维助剂和塑料橡胶改性等领域。

我公司初期采用间歇减压精馏工艺生产DA,产能较低,产品质量不稳定[1]。随着企业的发展,对DA的生产也提出了更高要求,将间歇精馏改为连续精馏就是一种很好的扩能改造方法[2]。连续化改造后,生产系统运行平稳,产能提高,产品质量稳定,社会效益显著增加。

1 间歇减压精馏工艺操作流程

酯交换反应原理:

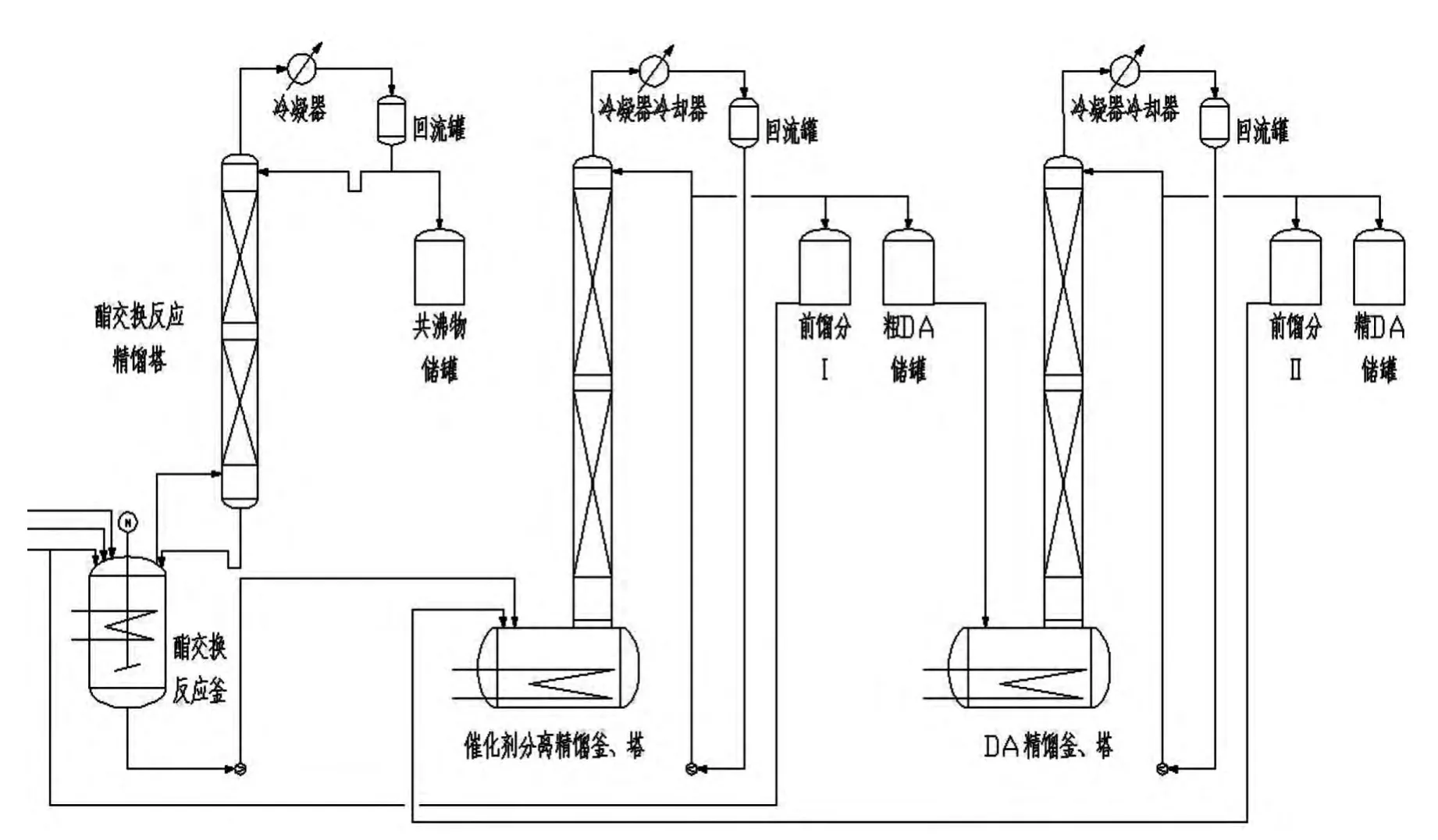

图1 间歇减压精馏工艺操作流程

1.1 间歇减压精馏工艺

间歇减压精馏工艺流程如图1所示,包括酯交换反应精馏、催化剂分离减压精馏和DA精制减压精馏。

将原料和催化剂打入酯交换反应釜,缓慢加热升温。当塔顶出现馏分时,稳定塔顶温度和回流比。当釜温上升至最高限度且塔顶温度难以维持稳定时,表明反应接近尾声。取反应釜中料液分析,如分析合格,则给反应釜降温停搅拌。将塔顶采出馏分送至共沸物储罐,将反应釜中料液打入催化剂分离精馏釜。

对催化剂分离精馏系统抽真空加热升温。当塔顶出现馏分时,稳定塔顶温度和真空度,按一定回流比接收前馏分Ⅰ(主要成分为未反应完的原料)。当塔顶温度难以维持稳定时,表明前馏分已快采完,取塔顶馏分分析,如分析合格,则将系统温度、真空度和回流比调节到一个新规定的范围,将塔顶馏出物切换到粗DA罐。当塔顶馏分明显减少且塔顶温度难以维持稳定时,表明粗DA已快采完,停止给催化分离精馏系统抽真空并开始降温,关闭粗DA罐进料阀。系统温度降低后,打开放空阀使系统恢复至常压状态,把釜液(主要成分为催化剂)打入催化剂计量罐重复利用。将前馏分接收罐Ⅰ中的料液送至酯交换反应釜中,按前馏分接收罐Ⅰ中物料的组成计算剩下应打入多少新鲜原料以配成完整一釜料,紧接着进行下一轮酯交换反应精馏。

将粗DA放入DA精馏釜,对DA精馏系统抽真空加热升温。当塔顶出现馏分时,稳定塔顶温度和真空度,按一定回流比接收前馏分Ⅱ(主要成分为未反应完的原料)。当塔顶温度难以维持稳定时,表明前馏分已快采完,取塔顶馏分分析,如分析合格,则将系统温度、真空度和回流比调节到一个新规定的范围,将塔顶馏出物切换到精DA罐。当塔顶馏分明显减少且塔顶温度难以维持稳定时,表明精DA已快采完,停止给DA精馏系统抽真空并开始降温,关闭精DA罐进料阀。系统温度降低后,打开放空阀使系统恢复至常压状态。釜液留在釜内和下一釜一起精馏。将前馏分罐Ⅱ中料液送至催化剂分离精馏釜中和下一釜一起精馏。

1.2 间歇精馏工艺的不足之处

(1)基于间歇精馏是非稳态过程,蒸馏釜的残液组成、塔内各塔板(填料)中物料组成及温度等均随时间和空间位置而变,因此在间歇精馏过程中,回流比要随着每次精馏操作单元的开停来回重复调整;同时,每个精馏单元的馏分要来回切换,且每次都要等到前馏分取样分析结果出来后才能切换,致使精馏时间拖长和能耗增加。

(2)在间歇精馏过程中,动力系统(搅拌、机泵)、真空系统(真空机组)、换热系统(加热蒸汽、循环水、冷冻盐水)要重复开停,劳动效率低且设备损毁率较高。

(3)催化剂分离精馏釜和DA精馏釜内的高沸点副产物会随着釜内残留料液循环利用次数的增加而越积越多,于是要想精馏出所需馏分就要不断升高釜温,而过高的温度又会促使高沸点副产物的生成,如此恶性循环,以至于后来釜内温度过高,加上重组分流动性差,导致釜内严重结焦,严重影响设备传热效果,不仅使设备的生产能力下降,而且提高系统的消耗,因而需要对精馏釜进行彻底清洗,费时费力。

(4)每次停车后都要对精馏塔等装置进行水洗,水洗后还要对系统进行吹扫除水,但仍会残留一些水分难以除净。由于催化剂遇水易分解失效,导致下次开车时催化剂部分失效。

2 间歇精馏连续化改造

2.1 设备的改造

(1)对酯交换反应釜的改造。将进出料方式改为下进上出,即各原料从釜底进料,反应后料液经釜侧溢流口流出,这样可以使料液在连续进出反应釜的情况下仍能进行较充分的反应。

(2)对塔内填料的改造。普通填料达不到连续精馏要求,所以精馏塔内改造为500Y型金属丝网波纹填料,并增加先进的塔集液器和分布器。

(3)对塔进料口位置的改造。间歇精馏塔的原料进口一般设在塔底部,原料一次性加入蒸馏釜内,只有精馏段没有提馏段。连续精馏塔的进料位置一般设在塔中部,连续用泵送,既有精馏段又有提馏段。

(4)对精馏釜的改造。因为连续法不像间歇法那样一次性尽可能多地加入物料来蒸馏,所以把大容量卧式釜改为小容量立式釜。为保证换成小釜后仍有足够的加热量,加热方式也由釜内U型列管加热改为釜外强制循环列管加热。强制循环也使得釜内流动性相对变强,避免了加热管壁结焦的问题。

(5)对回流罐的改造。因为连续法处理量增大,为了保证留有足够的缓冲量,也为了防止抽空,所以回流罐换成大容量的。

2.2 工艺管线的改造

(1)对于间歇精馏而言,塔顶馏出组分按轻重次序采出,为了使馏出的产品纯度达到要求,塔顶往往在采出产品之前,先采出部分前馏分。在连续精馏中,各段采出连续平稳,整个精馏过程中,汽、液相状态平稳,只有开车初期塔顶采出的少量初馏分返回上一工段作为原料。

(2)把原有的两套间歇精馏整合成一套连续精馏,需直接用管线将部分中间罐和前馏分接收罐给替换掉,各塔釜等设备承担的功能也有所改变。催化剂分离精馏釜底分出一路至酯交换反应釜,催化剂分离精馏釜底和DA精馏釜底各分出一路去釜残液收集罐。乙酯分离回流一路进酯交换釜,罐区进料也是先进乙酯回流罐再进酯交换反应釜。DA粗馏一路去酯交换反应釜。把其中一个酯交换反应精馏系统改为重组份减压精馏系统,专门处理釜残液收集罐的中料液,因为釜残液中仍有部分DA可以回收利用。

3 技改后连续减压精馏工艺流程及操作

连续减压精馏工艺如图2所示,包括酯交换反应精馏、乙酯分离减压精馏、催化剂分离减压精馏、DA一级减压精馏、DA二级减压精馏。

图2 技改后连续减压精馏工艺操作流程

3.1 酯交换反应精馏塔和乙酯分离精馏塔的脱水预处理

因为催化剂遇水易分解失效,所以需对系统进行脱水预处理。将罐区新鲜乙酯打入乙酯分离回流罐,当液位至30%~40%时,开回流泵,连续采出乙酯至酯交换反应釜,通过釜溢流口进入酯交换缓冲罐,当酯交换缓冲罐液位至30%时,开始对酯交换反应釜内物料加热升温,建立酯交换反应塔顶回流,保持全回流。

在对酯交换反应釜加热的同时,开启酯交换缓冲罐至乙酯分离精馏釜的调节阀,建立并维持乙酯分离精馏釜液位50%左右,开启精馏釜循环泵建立自循环,开始加热和抽真空,逐步建立塔顶回流。

维持酯交换反应精馏塔和乙酯分离精馏塔稳定循环全回流操作,保持乙酯分离回流罐至酯交换反应釜流量约2500 kg/h,如液位达到要求可停止新鲜乙酯进料。

取样分析酯交换反应回流罐物料含水量,如果含水量超标,则从该回流罐中采出一部分到共沸物储罐,直至合格。

3.2 酯交换反应精馏和乙酯分离精馏

开启新鲜催化剂进料调节阀向酯交换反应釜进料,控制进料流量。开启乙酯分离精馏釜至酯交换反应釜阀门,控制较小流量,以防止重组份在乙酯分离精馏塔底过度积累。1h后开始乙醇胺进料,控制进料流量。观察乙酯回收塔底温度,当温度达到要求时,即可进行催化剂分离精馏。

3.3 催化剂分离精馏

开启从乙酯分离精馏釜到催化剂分离精馏塔进料的自动调节阀,关闭乙酯分离精馏釜到酯交换反应釜循环阀门(釜底催化剂),逐步建立催化剂分离精馏釜液位,并建立精馏釜循环。当精馏釜液位达到30%时,开始缓慢开启蒸汽升温,抽真空,逐步建立塔顶回流。当塔顶回流罐液位达到30%时,开始采出物料到粗DA罐。

在对催化剂分离精馏釜进行加热的同时,开启塔底至酯交换反应釜调节阀,逐渐提高采出量至等于新鲜催化剂加入量;同时,采出一小股催化剂至釜残液收集罐,采出量视塔底温度高低而改变,温度高多采,温度低保持一定量不变(一般返回酯交换反应釜的催化剂∶采出至釜残液收集罐的催化剂=1∶2)。

3.4 DA的粗馏和精馏

粗DA罐中液位建立后,开始对DA一级精馏塔进料,当釜底液位达到30%时开启釜底循环泵建立釜底循环,开始加热升温并抽真空,控制塔釜温度和真空度,塔顶回流罐有液位时,采出塔顶轻组分至酯交换反应釜(开车初期去酯交换反应精馏塔中,2h后切换回酯交换反应釜,以利于脱水)。

开启DA一级精馏釜和DA二级精馏塔进料阀,当DA二级精馏釜液位达到30%时建立塔底循环,开始加热和抽真空,控制塔釜温度和真空度,并逐步建立塔顶回流。当塔顶回流罐液位上升至30%时,开始采出轻组分物料至粗DA罐,取样分析,当DA含量达标时,可切换至精DA罐。从DA精馏釜底采出一小股物料至釜残液收集罐(当塔釜温度过高时,表明釜液重组份比例过大,可适当多采出一些重组份)。

3.5 连续精馏特点

(1)连续精馏操作全过程安全平稳,生产具有连续性。

(2)连续精馏既有精馏段也有提馏段,操作时的回流比和馏出液量基本不变,产品质量稳定。

(3)产品精馏过程收率高,物耗和能耗低,劳动强度小,适用于自动化控制。

4 结论

通过连续化工艺改造,使得原有减压间歇精馏连续化装置产能提高一倍以上,操作安全平稳,产品质量稳定,能耗低,工人劳动强度也大大降低。

[1]黄少烈,邹华生.化工原理[M].北京:高等教育出版社,2006.

[2]钟理,伍钦,曾朝霞.化工原理(下册)[M].北京:化学工业出版社,2008:12-53.□