集料含量对掺矿物掺合料水泥基材料抗硫酸盐侵蚀性能的影响

吴 凯 徐玲琳 施惠生 高 云

(1同济大学先进土木工程材料教育部重点实验室, 上海 201804)(2东南大学江苏省土木工程材料重点实验室, 南京 211189)

集料含量对掺矿物掺合料水泥基材料抗硫酸盐侵蚀性能的影响

吴凯1徐玲琳1施惠生1高云2

(1同济大学先进土木工程材料教育部重点实验室, 上海 201804)(2东南大学江苏省土木工程材料重点实验室, 南京 211189)

摘要:对不同集料体积掺量及掺合料配制的水泥基材料在室温、Na2SO4溶液浓度为5和50 g/L时的损伤破坏过程进行分析,并采用压汞法、扫描电镜-背散射电子图像分析和能谱扫描等方法得到相应水泥基材料的微观结构,研究了矿物掺合料和集料含量对水泥基材料抗硫酸盐侵蚀性能的影响机理.结果表明:单掺石灰石粉造成的硬化浆体孔隙率增加,不利于水泥基材料抗硫酸盐侵蚀;尽管大掺量矿粉使得体系孔隙率有所增加,但仍能有效改善浆体孔结构,使大于10 nm以上毛细孔明显减少,从而显著提高水泥基材料抗硫酸钠侵蚀能力;纯硅酸盐水泥或单掺石灰石粉体系中,经Na2SO4溶液腐蚀后,试件的损伤程度随集料体积掺量增大而有所加剧.集料对矿粉试件抗硫酸盐侵蚀性能的影响却并不明显;微观分析表明,主要膨胀性产物石膏倾向于分布在临近集料区域,这也是导致含集料试件加剧破坏的重要原因.

关键词:集料;矿物掺合料;硫酸钠;损伤破坏;微观结构

硫酸盐侵蚀一直是影响水泥混凝土材料耐久性的重要问题,在我国东部沿海以及西部盐湖地区,硫酸盐腐蚀对混凝土造成的劣化破坏尤为突出[1].外界环境中硫酸盐通过吸附、扩散等方式进入混凝土内部,并与硬化水泥石中铝相、氢氧化钙等发生反应,使混凝土产生膨胀、开裂、剥落、酥松,并丧失力学性能[2].基于对硫酸盐腐蚀破坏过程的分析,提高混凝土抗硫酸盐侵蚀能力的理论主要包括改善混凝土抗渗性以及控制胶凝材料组分[3].研究表明,掺加一定量矿粉可改善混凝土抗硫酸盐侵蚀能力,但改善效果往往受制于矿粉中的Al2O3含量[4-6].当矿粉中Al2O3含量较高时,其掺量只有超过一定值时才会有利于提高混凝土抗硫酸盐侵蚀能力[7].此外,为弥补较高矿粉掺量造成的混凝土早期强度降低,可通过在二元体系中引入一定量石灰石粉来改善其早期性能[8-10].但单掺石灰石粉已被证明会对混凝土抗硫酸盐侵蚀性能产生不利影响[11-12],因此开展关于复掺矿粉、石灰石粉混凝土抗硫酸盐侵蚀性能方面的研究就显得极为必要.

硫酸盐侵蚀造成的混凝土劣化包括一系列复杂、交互影响的物理化学过程,同时由于水泥基材料微观结构不均匀程度高,更加大了相关研究工作的难度.在探究硫酸盐侵蚀下混凝土的损伤劣化机制时,选择的参数通常包括胶凝材料组成、水灰比、溶液组成及浓度、pH值、温度等.尽管文献[13-14]指出集料在水泥基材料损伤劣化过程中的重要性,但关于集料与水泥基材料抗硫酸盐侵蚀性能之间相互关系的研究还鲜有报道.因此,本文系统研究了集料掺量对不同胶凝体系配制的水泥基材料抗硫酸盐性能的影响,并结合微观结构测试结果分析其损伤劣化机理.

1试验

1.1原材料及配合比

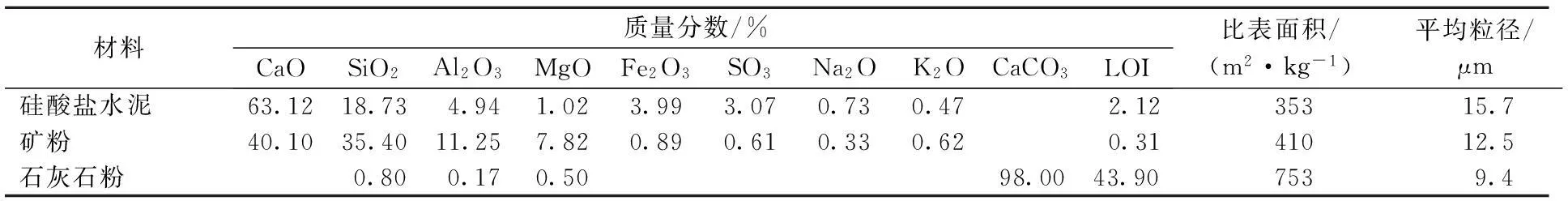

实验所用胶凝材料包括PI 52.5硅酸盐水泥(PC)、矿粉(Slag)及石灰石粉(LP).采用X射线荧光光谱(XRF)、勃氏透气比表面积仪和激光粒度仪,测得各材料化学组成及物理性质(见表1).

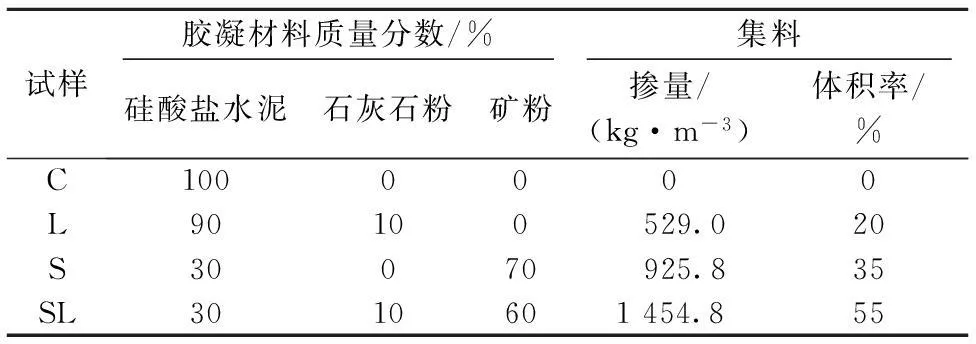

有研究发现,矿粉掺量达65%以上时可提高混凝土抗硫酸盐侵蚀能力,低于设值时混凝土抗硫酸盐侵蚀能力则取决于矿粉中Al2O3含量[5].为配制具有抗硫酸盐侵蚀能力的混凝土材料,并研究利用适量石灰石粉替代部分矿粉对混凝土抗硫酸盐侵蚀性能的影响,本文采用以下4种胶凝组成:纯硅酸盐水泥(C)、单掺10%石灰石粉(L)、单掺70%矿粉(S)、复掺10%石灰石粉和60%矿粉(SL),水胶比为0.45.为了解集料掺量对水泥基材料抗硫酸盐侵蚀性能的影响,实验采用体积率法进行配合比设计(见表2),每组胶凝配比中集料体积掺量分别为0,20%,35%和55%共16组试块,分别记为C(0),C(20%),C(35%),C(55%),L(0),…,SL(55%),采用粒径范围为0~2 mm、细度模数为1.8的河砂作为集料.

1.2试件成型

对每组配合比分别成型50 mm×50 mm×50 mm的立方体和25 mm×25 mm×280 mm的长方体试块,为了测试膨胀率,在长方体试块两端预埋测头.试件所用水胶比为0.45,带模试块采用薄膜密封,在(20±2)℃、相对湿度(95±5)%条件下养护24 h后脱模,随后立即转入饱和氢氧化钙溶液中养护.

表1 胶凝材料化学组成及物理性质

表2 胶凝材料组成和集料掺量

1.3侵蚀试验

试块在饱和氢氧化钙溶液中养护55 d后,分别浸入:① 50 g/L Na2SO4溶液;② 5 g/L Na2SO4溶液.试验过程中,温度控制在(20±2)℃.其中,保持溶液与试块表面积之比为2.4 cm3/cm2.从试块开始浸入溶液计时,在第2,4,8,13,15,19周以及随后的每隔4周,测量每组各6块长方体试件的长度和质量,并记录试件外观的变化情况,每次测试完成后更换溶液.对试件称重时,先将试件在清水中快速漂洗去除表面尘粒,并用湿毛巾将试块擦干后进行称量,整个过程在30 s内完成.

1.4微观结构

对养护至56 d的试块,从中截取2.0~3.0 g样品,采用液氮冷冻法终止水化.所得样品首先置于液氮中进行5 min快速冷却,随后立即转入真空干燥器中保存7 d,其中温度和气压分别保持在-40 ℃ 和0.1 Pa[15].采用Thermal Scientific PASCAL 140/440 series压汞仪测量终止水化样品的孔结构分布.压力范围设置为1.4 kPa ~ 240 MPa,汞表面张力为0.48 N/m,汞与孔壁之间接触角为140°.

采用场发射环境扫描电镜-背散射电子图像模式(SEM-BSE)观察硫酸盐侵蚀后试块的破坏特征,并采用能谱仪(EDS)分析元素在试样中的分布情况.所需样品从硫酸盐溶液中浸泡至不同龄期的25 mm×25 mm×280 mm试块中截取,厚度约为15 mm.样品经冷冻干燥处理后,采用真空镶嵌低黏度树脂,并按顺序分别使用320#,500#,1200#和2400#砂纸进行打磨,最后将打磨好的样品依次用3,1和0.25 μm抛光液进行抛光.

2结果与讨论

2.1矿物掺合料对硬化浆体孔结构的影响

图1为不同矿物掺合料配制的试样水化56 d后的孔径分布曲线,图中,V为孔隙体积,D为孔径.从图中可以看出,掺加10%石灰石粉对最可几孔径d值的影响较小,但会导致孔隙率有所增大.石灰石粉的掺入一方面稀释体系中水泥含量,在固定水胶比的前提下增大了水灰比,使得硬化浆体更加疏松;另一方面石灰石粉又可通过微集料填充效应改善胶凝材料颗粒堆积状态,成核效应加速水泥早期水化,少量石灰石粉参与水化,与水泥中铝相发生反应生成水化碳铝酸钙,减少了单硫型水化硫铝酸钙(AFm)的形成,有助于硬化浆体的体积稳定[16-17].由图1可知,掺加70%矿粉增加了体系整体孔隙率,但仍会改善浆体孔结构分布,使孔径大于10 nm以上的毛细孔明显减少,而小于10 nm的微孔含量显著增加.在此基础上,采用10%石灰石粉代替矿粉虽使得三元体系孔隙率有所增大,但相较于纯硅酸盐水泥,孔结构仍得到细化,这将有助于提高水泥基材料的抗渗性.

图1 矿物掺合料对硬化浆体孔结构的影响

2.2集料和矿物掺合料对试件损伤破坏的影响

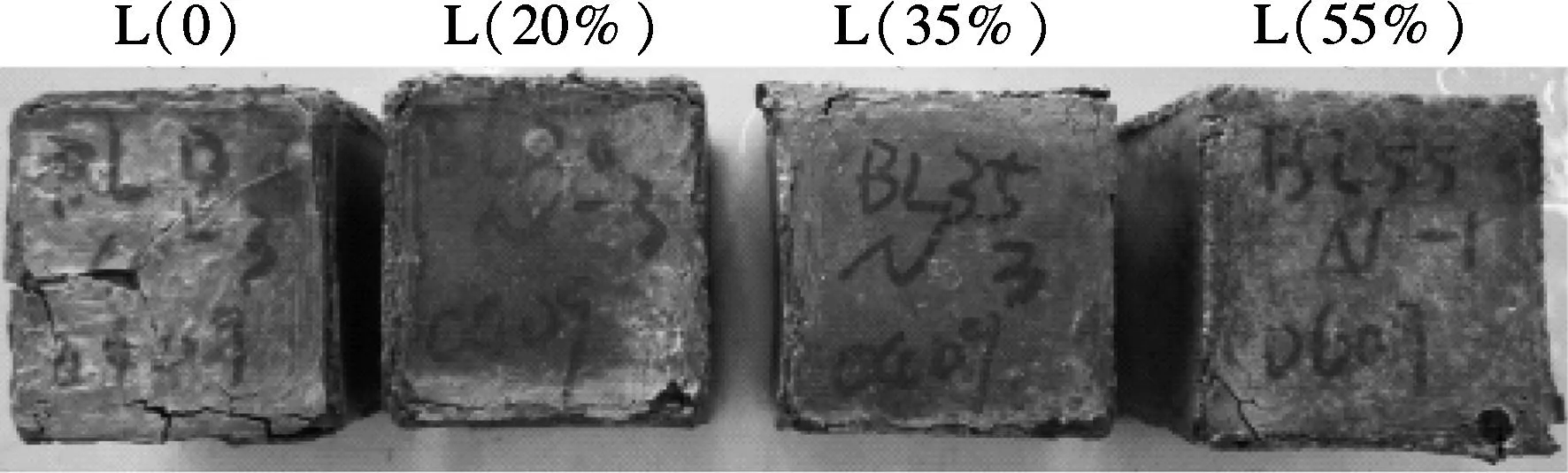

各组试块在50 g/L Na2SO4溶液中浸泡12个月后的外观变化如图2所示.由图可以看出,C组试件除沿边缘发展的裂缝外,四角也发生脱落,其中,试件C(55%)脱落最为严重.图2(b)中L组试件除产生裂缝、角部脱落外,试件L(0)表面还发生部分剥离.由图2(c)和(d)可知,掺有矿粉试件中仅试件S(0)和SL(0)在角部出现少量破坏,而其他试件均未出现明显损伤.因此,在较高硫酸钠溶液浓度作用下,掺加矿粉试样损伤破坏程度远低于基准样,可明显改善水泥基材料抗硫酸钠侵蚀能力.此外,利用10%石灰石粉代替矿粉构成三元体系并未对材料抗硫酸钠侵蚀能力产生不利影响.

(a) C组试件

(b) L组试件

(c) S组试件

(d) SL组试件

对所有试件在5 g/L Na2SO4溶液中浸泡12个月后的外观变化观察发现,较低浓度Na2SO4溶液造成的试件损伤程度明显低于高浓度溶液作用下的损伤程度,实验所涉及的所有试件均未出现明显的破坏.

2.3集料和矿物掺合料对试件线膨胀率的影响

各胶凝材料体系中集料体积掺量与试件线膨胀率之间的关系如图3所示.由图3(a)可知,在50 g/L Na2SO4溶液中浸泡150 d后,试件C(55%)的膨胀值显著增大,其他试件在浸泡240 d后也出现试件长度增加,但明显低于试件C(55%)增加的长度.在10%石灰石粉配制的体系中(见图3(b)),可明显观察到各试件膨胀率随着集料体积掺量增加而逐渐增大.试件经5 g/L Na2SO4溶液腐蚀浸泡后,各试件膨胀率明显低于在高浓度Na2SO4溶液中浸泡的试件.从图3(e)、(f)中可以看出,各试样长度均表现为缓慢而稳定的增长,膨胀率增大现象也并未出现.与之相反,浸泡12个月后试件C(55%)、L(55%)的膨胀率略低于试件C(0)和L(0)的膨胀率.已有研究认为,在硫酸钠溶液作用下导致试件出现膨胀的主要原因是劣化产物石膏和AFt在有限空间中生长,其生成速率又取决于硫酸盐浓度和侵入速率.在低浓度溶液中或在高浓度溶液腐蚀初期,试件主要通过其表面区域来影响抗硫酸盐侵蚀性.当硫酸盐侵入试件内部后,由于集料与浆体间界面过渡区(ITZ)含有较高孔隙率和Ca(OH)2(CH)含量,使得石膏更易于在其中富集[18-20].随着集料体积掺量增加,ITZ含量也有所增大,ITZ对试件损伤劣化过程的不利影响也会更加明显.此外,易于在ITZ中形成和发展的裂缝会进一步使得试件内部暴露在腐蚀环境下,加速损伤破坏过程.在本文中具体表现为在50 g/L Na2SO4溶液腐蚀后,试件C(55%)和L(55%)的膨胀率显著增加.

图3 Na2SO4作用下集料体积掺量对试件线膨胀率的影响

另一方面,利用矿粉配制的S和SL组试件中(见图3(c)和(d)),集料体积掺量变化并未对试件线膨胀率产生明显影响.在50 g/L Na2SO4溶液中浸泡12个月后,S和SL组各试件膨胀率值仍低于1 mm/m.而在5 g/L Na2SO4溶液中浸泡12个月后,S和SL组中各试件长度并未出现变化.以集料体积掺量55%试件为例,单掺10%石灰石粉使得试件线膨胀率有所增大,而含有60%或70%矿粉试件的抗硫酸钠侵蚀性能得到明显提高.

通过孔结构分析发现(见图1),采用10%石灰石粉代替矿粉使得孔隙率较二元体系有所增加,但相较于C和L组试件,孔结构仍得到细化,因而并未引起相应试件线膨胀率显著增加.Hoshino等[24]通过对掺加石灰石粉、矿粉的硬化水泥浆体中水化产物进行定量研究发现,碳酸钙与体系中剩余铝相反应生成水化碳铝酸钙,并抑制水化早期生成的AFt向AFm转变.基于Hoshino等[24]的研究结果,Ogawa等[5]指出,AFm相含量的减少使三元体系在硫酸盐作用下AFt的形成过程推迟,且含量有所降低.综合考虑试件外观及线膨胀率变化,基于石灰石粉对水泥基材料抗硫酸盐侵蚀能力的正负效应,利用10%石灰石粉和60%矿粉配制复合掺合料并未降低水泥基材料抗硫酸钠侵蚀能力.

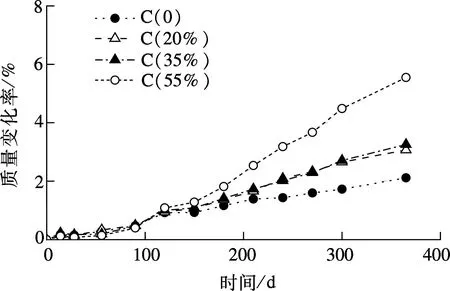

2.4集料和矿物掺合料对试件质量变化率的影响

混凝土在硫酸盐溶液腐蚀下导致其质量变化的原因包括[25-26]:浆体自身继续水化、硫酸盐与浆体发生反应、硬化浆体中部分离子浸出、试样损伤和碎裂.前两项会引起试样质量增加,而其他项则会导致质量降低.在分析集料与硫酸盐腐蚀试件质量变化之间的关系时,假定其中集料质量不发生变化,本文通过去除不同集料体积掺量试件中的集料质量,将单位质量变化率转换为单位浆体质量变化率.不同胶凝材料组成中集料体积掺量对单位浆体质量变化率的影响如图4所示.由图4(a)可知,纯水泥配制试件中随着集料体积掺量增大,单位浆体质量也有所增加.采用10%石灰石粉配制的L组试件中,集料体积掺量变化对单位浆体质量变化率的影响与基准组相似,但试件L(0)质量的增加更为明显(见图4(b)).经50 g/L Na2SO4溶液腐蚀12个月后,各试件按质量变化大小顺序为:L(55),L(0),L(35),L(20).从图4(c)和(d)可见,掺加矿粉S和SL组中集料体积掺量对各试件单位浆体质量变化的影响并不明显.经50 g/L Na2SO4溶液浸泡腐蚀12个月后,各试件质量增长率远低于基准试样,这也与表观破坏观察和试件线膨胀率测试结果一致.此外,由于腐蚀龄期限制,除部分节点出现波动外,试样碎裂、脱落等损伤造成的质量显著下降还未出现.

(a) 50 g/L Na2SO4浸泡,C组试样

(b) 50 g/L Na2SO4浸泡,L组试样

(c) 50 g/L Na2SO4浸泡,S组试样

(d) 50 g/L Na2SO4浸泡,SL组试样

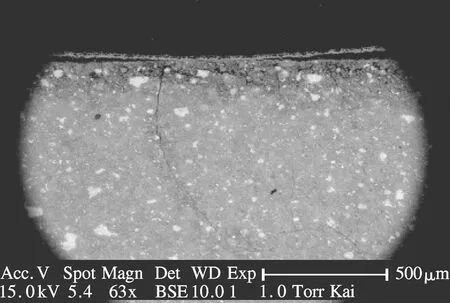

2.5集料对损伤破坏过程的影响机理

试件C(0)和C(55%)在50 g/L Na2SO4溶液中浸泡腐蚀6个月后的截面形貌如图5所示.由图5(a)可知,C(0)损伤劣化的典型特征包括:① 试件表面形成一层明显的膨胀产物;② 在层状产物下浆体结构相比内部更为疏松;③ 浆体中形成垂直于试样表面的裂缝,裂缝中并未发现有产物填充;④ 浆体内部仍保持完整,并没有明显损伤迹象.由图5(b)的BSE图可见,试件C(55%)的裂缝产生的形式更为复杂,裂缝倾向于沿集料表面生长并相互连通.裂缝和ITZ相互连接后,会进一步加速硫酸盐的侵入,从而使得试样劣化速度加快.这也是导致试件C(55%)在50 g/L Na2SO4溶液中浸泡6个月后线膨胀率显著增大的重要原因.此外,从试件C(55%)内部同样观察到沿集料表面发展的裂缝,其结构较C(0)也更为疏松.

(a) C(0)

(b) C(55%)

3结论

1) 根据孔隙率、抗渗性、矿物和化学组成与硫酸盐侵蚀之间的关系可知,由于集料的掺入导致混凝土微观结构(包括界面过渡区及基体)的变化,这些变化对混凝土抗硫酸盐侵蚀性能的影响极为关键.试验通过改变集料体积掺量,并使用石灰石粉和矿粉构成不同胶凝材料体系,研究混凝土在硫酸钠溶液作用下外观、线性膨胀、质量及微观结构的变化,分析集料对混凝土在硫酸盐作用下损伤规律的影响.

(a) 背散射图

(b) 能谱面扫描分析

(c) 能谱点分析

图650 g/L Na2SO4溶液腐蚀12个月后试件L(55%)BSE-EDS图

2) 大掺量矿粉使得硬化水泥浆体整体孔隙率有所增加,但仍会改善浆体孔结构分布,使孔径大于10 nm以上的毛细孔明显减少,而小于10 nm的微孔含量显著增加.矿粉对孔结构起到细化作用,可限制硫酸盐离子侵入,从而显著提高水泥基材料抗硫酸钠侵蚀能力.

3) 采用水泥或掺加10%石灰石粉制备试件,经50 g/L Na2SO4溶液侵蚀后,试件的损伤劣化程度随着集料体积掺量增大而有所加剧.由于矿粉对硬化浆体孔结构的改善作用,集料体积掺量增加对于大掺量矿粉试件抗硫酸盐侵蚀性能的不利影响并不明显.

4) 通过BSE对50 g/L Na2SO4溶液腐蚀作用6个月后试件的截面分析发现,硫元素集中分布于集料周围,主要腐蚀产物为石膏,这也是集料体积掺量增加导致试件加剧破坏的重要原因.

参考文献 (References)

[1]孙伟, 缪昌文. 现代混凝土理论与技术[M]. 北京: 科学出版社, 2012: 579-634.

[2]Mehta P K, Monteiro P J M.Concrete:Microstructure,properties,andmaterials[M]. 3rd ed. New York: McGraw-Hill, 2006: 159-168.

[3]左晓宝, 孙伟. 硫酸盐侵蚀下的混凝土损伤破坏全过程[J]. 硅酸盐学报, 2009, 37(7): 1063-1067.

Zuo Xiaobao, Sun Wei. Full process analysis of damage and failure of concrete subjected to external sulfate attack[J].JournalofChineseCeramicSociety, 2009, 37(7): 1063-1067. (in Chinese)

[4]王复生, 孙瑞莲, 朱元娜. 大掺量矿渣水泥抗硫酸盐侵蚀性能测试方法研究[J]. 建筑材料学报, 2009, 12(4): 466-469. DOI:10.3969/j.issn.1007-9629.2009.04.019.

Wang Fusheng, Sun Ruilian, Zhu Yuanna. Test method for resistance to sulfate attack of cement with high volume of slag[J].JournalofBuildingMaterials, 2009, 12(4): 466-469. DOI:10.3969/j.issn.1007-9629.2009.04.019. (in Chinese)

[5]Ogawa S, Nozaki T, Yamada K, et al. Improvement on sulfate resistance of blended cement with high alumina slag[J].CementandConcreteResearch, 2012, 42(2): 244-251. DOI:10.1016/j.cemconres.2011.09.008.

[6]Brown P W, Hooton R D, Clark B A. The co-existence of thaumasite and ettringite in concrete exposed to magnesium sulfate, at room temperature and the influence of blast-furnace slag substitution on sulfate resistance[J].CementandConcreteComposites, 2003, 25(8): 939-945.

[7]梁松, 莫海鸿, 陈尤雯, 等. 掺矿渣微粉砂浆和混凝土的抗硫酸盐侵蚀性能[J]. 华南理工大学学报(自然科学版), 2003, 31(5): 93-96.

Liang Song, Mo Haihong, Chen Youwen, et al. Sulfate resistance of mortar and concrete with slag addition[J].JournalofSouthChinaUniversityofTechnology(NaturalScienceEdition), 2003, 31(5): 93-96. (in Chinese)

[8]Menendez G, Bonavetti V, Irassar E F. Strength development of ternary blended cement with limestone filler and blast-furnace slag [J].CementandConcreteComposites, 2003, 25(1): 61-67.

[9]Mounanga P, Khokhar M I A, El Hachem R, et al. Improvement of the early-age reactivity of fly ash and blast furnace slag cementitious systems using limestone filler [J].MaterialsandStructures, 2011, 44(2): 437-453. DOI:10.1617/s11527-010-9637-1.

[10]Carrasco M F, Menendez G, Bonavetti V, et al. Strength optimization of “tailor-made cement” with limestone filler and blast furnace slag [J].CementandConcreteResearch, 2005, 35(7): 1324-1331. DOI:10.1016/j.cemconres.2004.09.023.

[11]邓德华, 肖佳, 元强, 等. 石灰石粉对水泥基材料抗硫酸盐侵蚀性的影响及其机理[J]. 硅酸盐学报, 2006, 34(10): 1243-1248.

Deng Dehua, Xiao Jia, Yuan Qiang, et al. Effect of limestone powder on the sulfate-resistance of materials based on cement and its mechanism[J].JournalofChineseCeramicSociety, 2006, 34(10): 1243-1248. (in Chinese)

[12]Lee S T, Hooton R D, Jung H S, et al. Effect of limestone filler on the deterioration of mortars and pastes exposed to sulfate solutions at ambient temperature [J].CementandConcreteResearch, 2008, 38(1): 68-76. DOI:10.1016/j.cemconres.2007.08.003.

[13]李华, 孙伟, 左晓宝. 矿物掺合料改善水泥基材料抗硫酸盐侵蚀性能的微观分析[J]. 硅酸盐学报, 2012, 40(8): 1119-1126.

Li Hua, Sun Wei, Zuo Xiaobao. Effect of mineral admixtures on sulfate attack resistance of cement-based materials[J].JournalofChineseCeramicSociety, 2012, 40(8): 1119-1126. (in Chinese)

[14]Liu Z Q, de Schutter G, Deng D H, et al. Micro-analysis of the role of interfacial transition zone in “salt weathering” on concrete [J].ConstructionandBuildingMaterials, 2010, 24(11): 2052-2059.

[15]Wu K. Experimental study on the influence of ITZ on the durability of concrete made with different kinds of blended materials [D]. Gent,Belgium: Gent University, 2014.

[16]Lothenbach B, Le Saout G, Gallucci E, et al. Influence of limestone on the hydration of Portland cements [J].CementandConcreteResearch, 2008, 38(6): 848-860. DOI:10.1016/j.cemconres.2008.01.002.

[17]Panesar D K, Francis J. Influence of limestone and slag on the pore structure of cement paste based on Mercury intrusion porosimetry and water vapour sorption measurements [J].ConstructionandBuildingMaterials, 2014, 52: 52-58. DOI:10.1016/j.conbuildmat.2013.11.022.

[18]Gonzalez M A, Irassar E F. Ettringite formation in low C3A Portland cement exposed to sodium sulfate solution [J].CementandConcreteResearch, 1997, 27(7): 1061-1071.

[19]Bonakdar A, Mobasher B. Multi-parameter study of external sulfate attack in blended cement materials [J].ConstructionandBuildingMaterials, 2010, 24(1): 61-70. DOI:10.1016/j.conbuildmat.2009.08.009.

[20]Roziere E, Loukili A, El Hachem R, et al. Durability of concrete exposed to leaching and external sulphate attacks [J].CementandConcreteResearch, 2009, 39(12): 1188-1198. DOI:10.1016/j.cemconres.2009.07.021.

[21]Schmidt T, Lothenbach B, Romer M, et al. Physical and microstructural aspects of sulfate attack on ordinary and limestone blended Portland cements [J].CementandConcreteResearch, 2009, 39(12): 1111-1121. DOI:10.1016/j.cemconres.2009.08.005.

[22]Zelic J, Krstulovic R, Tkalcec E, et al. Durability of the hydrated limestone-silica fume Portland cement mortars under sulphate attack [J].CementandConcreteResearch, 1999, 29(6): 819-826.

[23]Gollop R S, Taylor H F W. Microstructural and microanalytical studies of sulfate attack Ⅳ: Reactions of a slag cement paste with sodium and magnesium sulfate solutions [J].CementandConcreteResearch, 1996, 26(7): 1013-1028.

[24]Hoshino S, Yamada K, Hirao H. XRD/rietveld analysis of the hydration and strength development of slag and limestone blended cement [J].JournalofAdvancedConcreteTechnology, 2006, 4(3): 357-367.

[25]El-Hachem R, Roziere E, Grondin F, et al. New procedure to investigate external sulphate attack on cementitious materials[J].CementandConcreteComposites, 2012, 34(3): 357-364. DOI:10.1016/j.cemconcomp.2011.11.010.

[26]Girardi F, Vaona W, di Maggio R. Resistance of different types of concretes to cyclic sulfuric acid and sodium sulfate attack[J].CementandConcreteComposites, 2010, 32(8): 595-602. DOI:10.1016/j.cemconcomp.2010.07.002.

Effects of aggregate volume content on sulfate resistance properties of cement based materials with supplementary cementitious materials

Wu Kai1Xu Linglin1Shi Huisheng1Gao Yun2

(1Key Laboratory of Advanced Civil Engineering Materials of Ministry of Education,Tongji University, Shanghai 201804, China)(2Jiangsu Key Laboratory of Construction Materials, Southeast University, Nanjing 211189, China)

Abstract:The degradation of cement-based materials with different aggregate volume contents and additions, was analyzed when they were exposed to 5 and 50 g/L Na2SO4 at 20 ℃. The microstructures of the corresponding cement-based materials was determined by mercury intrusion porosimetry (MIP), scanning electron microscopy backscattered electron (SEM-BSE) image, and energy dispersive spectrum (EDS) analysis. The influence mechanism of the mineral addition and the aggregate volume content on the sulfate resistance properties of cement-based materials was investigated. Results show that the addition of limestone powder (LP) causes an increase in the porosity of hardened paste, exerting an adverse effect on the sulfate-resistance ability of cement-based materials. The incorporation of high amount of slag increases the total porosity, but refines the slurry pore structure from coarse pore to finer one (>10 nm). Moreover, the addition of slag strengthens the sulfate-resistance ability of cement-based materials significantly. After corrosion by Na2SO4, the degradation of cement-based materials prepared with pure Portland cement or Portland cement-limestone powder binary binders is more severe as the aggregate volume content increases. However, this negative effect caused by the aggregate is less remarkable in case of the slag blended system. From the BSE image and EDS analysis, the preferable deposition of gypsum in the region close to the aggregate is the main reason for the expanded degradation of specimens with a relative high amount of aggregate.

Key words:aggregate; supplementary cementitious materials; sodium sulfate; degradation; microstructure

DOI:10.3969/j.issn.1001-0505.2016.02.030

收稿日期:2015-09-07.

作者简介:吴凯(1987—),男,博士,助理教授,wukai@tongji.edu.cn.

基金项目:国家自然科学基金资助项目 (51378390, 51402216)、中央高校基本科研业务费专项资金资助项目(2014KJ060)、硅酸盐建筑材料国家重点实验室开放基金资助项目(SYSJJ2016-01).

中图分类号:TQ172

文献标志码:A

文章编号:1001-0505(2016)02-0419-08

引用本文: 吴凯,徐玲琳,施惠生,等. 集料含量对掺矿物掺合料水泥基材料抗硫酸盐侵蚀性能的影响[J].东南大学学报(自然科学版),2016,46(2):419-426. DOI:10.3969/j.issn.1001-0505.2016.02.030.