羧甲基纤维素-甲基丙烯酸甲酯接枝共聚物体系凝胶注模成型氧化铝陶瓷研究

贺常付,江国健,沈晴昳,周 鹏,罗佳文,涂添哲,赵前程,宋 晖,刘思宇

(1.上海应用技术大学材料科学与工程学院,上海 201418;2.上海市口腔病防治院修复科,上海200031)

羧甲基纤维素-甲基丙烯酸甲酯接枝共聚物体系凝胶注模成型氧化铝陶瓷研究

贺常付1,江国健1,沈晴昳2,周 鹏1,罗佳文1,涂添哲1,赵前程1,宋 晖1,刘思宇1

(1.上海应用技术大学材料科学与工程学院,上海 201418;2.上海市口腔病防治院修复科,上海200031)

为了克服凝胶注模成型工艺中采用丙烯酰胺体系(PAM)有机物体系存在的用量大、制备过程污染较大和固化温度较高等问题,本文合成了羧甲基纤维素-甲基丙烯酸甲酯接枝共聚物(CMC-g-PMMA)代替原来的丙烯酰胺体系,研究CMC-g-PMMA和PMA体系在粘度、Zeta电位和沉降高度方面存在的差异,确定了在CMC-g-PMMA体系下的最佳工艺参数。对坯体和烧结体形貌、显微结构进行了表征,研究结果表明,CMC-g-PMMA体系在坯体和烧结体强度方面要优于PMA体系,经真空搅拌脱气得到的坯体强度由31.55 MPa到37.58 MPa,烧结体强度由350.86 MPa提高到452.18 MPa,两者分别增加了1/5和近1/4,改善了坯体的加工性能和提高了烧结体的强度。

凝胶注模;羧甲基纤维素-甲基丙烯酸甲酯;原位聚合;缺陷控制

0 引 言

凝胶注模成型技术是美国橡树岭国家实验室在20世纪90年代初发明的一种新的胶态快速成型工艺[1,2],它首先将陶瓷粉料分散于有机单体和交联剂的水溶液中制备出低粘度、高固相体积分数的浓悬浮体,然后加入引发剂和催化剂,利用有机单体的交联反应,将陶瓷粉料颗粒原位凝固在高分子弹性体中。利用该成型工艺能近净尺寸成型复杂形状陶瓷部件,得到均匀性好、强度高、烧结性能优异的陶瓷坯体,并且操作简单,坯体中有机物含量低。目前,凝胶注模成型技术已广泛地应用于A12O3、ZrO2、SiC、A1N、Si3N4等氧化物或非氧化物的精密陶瓷体系中[1,3-8]。但是目前该方法存在一些不足之处:(1)由于空气中的氧气会阻碍聚合反应,这会导致坯体表面聚合反应不完全,坯体干燥后会剥落,无法制备出完好的陶瓷坯体。虽然可在惰性气氛保护下固化来克服表面氧气的阻聚,但这样不但设备要求大大提高,而且工艺复杂,影响其推广应用;(2)有机物毒性较大,如单体丙烯酰胺、亚甲基双丙烯酰胺、固化剂聚乙烯亚胺对眼睛、皮肤、呼吸道和黏膜都有刺激作用,会危害操作人员的健康。聚丙烯酰胺残留单体丙烯酰胺(AN)为神经性致毒剂,对神经系统有损伤作用,中毒后表性出肌体无力、运动失调等症状;同时烧结过程中有机物的燃烧产生大量的废气,对环境污染严重,使得该工艺难以被接受;(3)有机物用量比较大,成本比较高,不适于规模化生产[9-14]。因此,探索既能产业化大量生产复杂构件,同时还可以达到优越性能指标的凝胶注模成型方法,期望在低成本、低能耗情况下得到性能优越的产品就成为广大科研人员努力的方向。

通信联系人:江国健(1968-),男,博士,教授。

Correspondent author:JIANG Guojian(1968-), male, Ph.D., Professor.

E-mail:guojianjiang@sit.edu.cn

为了克服现有工艺技术存在的诸多问题,我们提出了采用过硫酸钾引发甲基丙烯酸甲酯单体与羧甲基纤维素在水中发生接枝共聚反应,合成了羧甲基纤维素与甲基丙烯酸甲酯的共聚物(CMC-g-PMMA),它形成三维网络结构,起到粘结陶瓷粉体颗粒的作用。CMC-g-PMMA体系中的纤维素属于自然界中分布最广、含量最多的一种多糖,无任何毒性,由其合成的聚合物也没有毒性。同时,有机物的总量与去离子水的质量比为:(1.1-5.4):100,与现有工艺中有机物6%-9%用量相比,CMC-g-PMMA体系有机物总量范围为3%-5.5%,大大降低了用量,且工艺简单、易于控制,制备过程污染小,生产成本低,因此在使用安全性等方面具有比现有技术更好的优点。用该方法制备的陶瓷坯体强度高、表面光滑,适合产业化,应用前景大。据我们所知,目前尚无在凝胶注模成型中采用羧甲基纤维素与甲基丙烯酸甲酯的共聚物(CMC-g-PMMA)相关的研究报道。

本研究以Al2O3粉为原料,羧甲基纤维素和甲基丙烯酸甲酯为有机单体,过硫酸钾(APS)为引发剂,聚丙烯酸铵(PMMA-NH4)和柠檬酸铵为分散剂,用氨水调节溶液pH值。由于在浆料中采用的羧甲基纤维素与甲基丙烯酸甲酯的共聚物(CMC-g-PMMA)为新型凝胶注模成型体系,因此很有必要开展浆料流变性、坯体和陶瓷性能的研究。为此,本文开展分散剂、有机单体、浆料pH值等对浆料Zeta电位、粘度等性能的影响、不同脱气方式对浆料坯体强度和微观结构的影响、以及坯体脱模、干燥和脱脂过程的研究,并研究不同工艺参数对悬浮浆料和坯体的影响机理,探究出最佳工艺参数和内在规律。

1 实 验

1.1 原料和试剂

Al2O3原料购自国药集团化学试剂有限公司,α-Al2O3含量大于97.2%,平均粒径为3.85 μm,分散剂为自制的聚丙烯酸铵PAA-NH4,实验中用于调节pH值的盐酸、氨水均为分析纯。

凝胶注模所用有机试剂是有机单体甲基丙烯酸甲酯(MMA)和羧甲基纤维素(CMC),这些有机单体在引发剂过硫酸铵(NH4)2S2O8(APS)的作用下发生接枝共聚反应,合成了羧甲基纤维素-甲基丙烯酸甲酯接枝共聚物(CMC-g-PMMA),这样三维聚合成的有机网络——弹性水凝胶,就可以用作陶瓷生产过中特殊的粘结剂,起到粘结陶瓷粉体颗粒的作用。

1.2 实验步骤

(1)羧甲基纤维素的合成

CMC 的主要化学反应是纤维素和碱生成碱纤维素的碱化反应以及碱纤维素和一氯乙酸的醚化反应。

第一步:碱化

第二步:醚化

(2)甲基丙烯酸甲酯和羧甲基纤维素接枝共聚物的合成

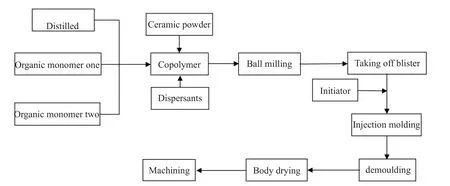

图1是凝胶注模成型工艺流程图[14-19]。将定量的Al2O3粉体加入由甲基丙烯酸甲酯(MMA)和羧甲基纤维素(CMC)两种有机单体配制的水溶液中,调节pH值和温度。然后按料球质量比1∶9在球磨机上球磨混合,然后对其进行真空搅拌除泡,当料浆的分散性和悬浮稳定性都适宜时,加入适量的引发剂,再次对其真空搅拌,均匀混合15 min后,将稳定的料浆浇注在成型模具中,使之在25-60 ℃下进行聚合成型。待其有一定的强度和柔韧性,脱模加工,干燥脱水后,获得陶瓷坯体。

1.3 性能表征

用Brookfield流变仪来测量Al2O3悬浮液的流变曲线;用阿基米德法测定坯体的体积密度,电子天平型号为AL204;调节成型料浆的pH值用pHS-210型酸度计测量;用ζ-电位仪测料浆的ζ-电位;测定素坯和干坯的强度用DKZ-5000型电动抗弯试验机;断面观察使用GST-6500T扫描电镜。

2 结果和讨论

2.1 甲基丙烯酸甲酯和羧甲基纤维素接枝共聚物体系浆料研究

(1)不同体系分散剂用量对浆料的粘度和Zeta电位的影响

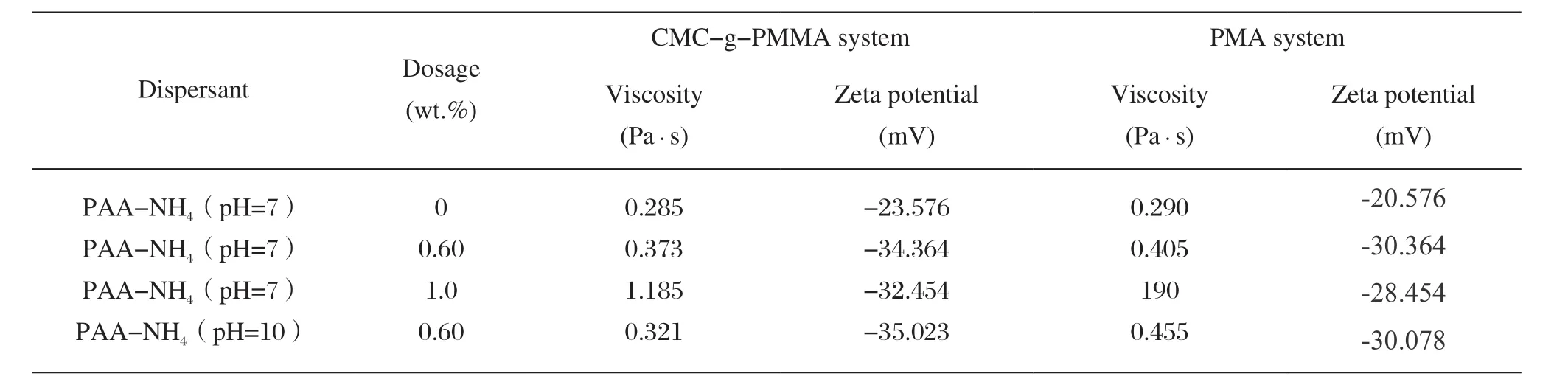

不同分散剂用量在不同pH值下的浆料粘度和Zeta电位如表1所示。

由表1可见,增大分散剂PAA-NH4用量,两种体系浆料粘度都显著提高,Zeta电位随之增大,较高的电位有利于颗粒稳定悬浮,而浆料粘度的提高不利于注模操作。通过调节料浆pH值,同时以PAA-NH4为分散剂,Zeta电位再次增加,浆料粘度也再次降低。对比这两种体系,CMC-g-PMMA体系浆料具有较高的Zeta电位绝对值,使得颗粒可以比较稳定地分散,较低的粘度可满足流动性要求,适宜凝胶注模操作。

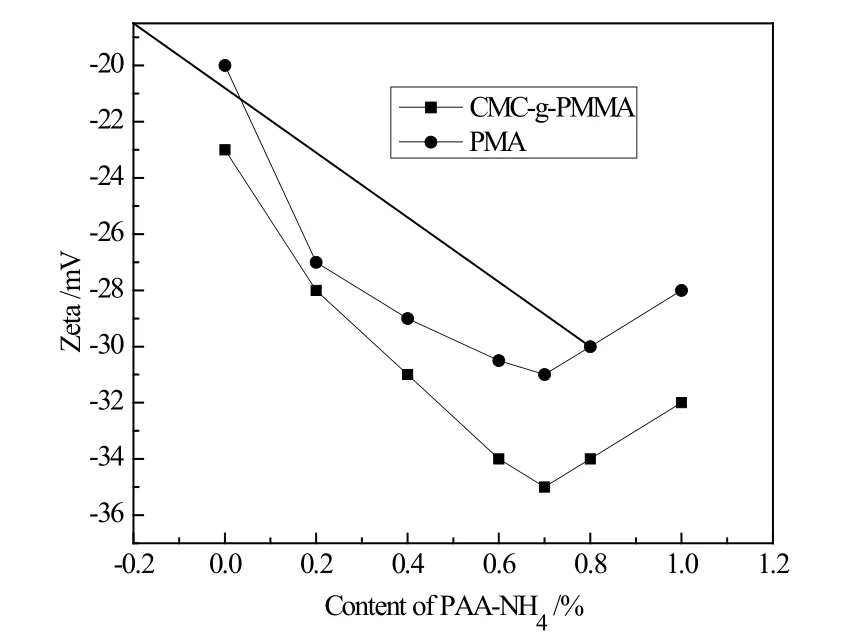

图2和图3分别为固相含量达到62vol.%时,浆料粘度与Zeta电位随分散剂PAA-NH4加入量变化曲线。分散剂PAA-NH4含量从0增加到0.7wt.%过程中,两种体系浆料粘度变化不显著,当含量大于0.7wt.%,粘度显著增大,而Zeta电位随分散剂PAA-NH4含量增大而增大。

综上,CMC-g-PMMA体系较PMA体系,在pH值不变的情况下,Zeta电位绝对值由30.078 mV增加到35.023 mV,粘度有0.455 Pa·s降低到0.321 Pa·s。这是因为我们采用CMC-g-PMMA新体系具有长支链结构,附着在颗粒表面,使颗粒保持高电位的特性,得到的、低粘度更加稳定的浆料。

图1 凝胶注模成型工艺流程图Fig.1 Gel injection molding process

表1 PAA-NH4对CMC-g-PMMA和PMA体系浆料性能的影响Tab.1 Effect of PAA-NH4on slurry performance in the CMC-g-PMMA and PMA systems

图2 CMC-g-PMA和PMA两种体系浆料粘度随分散剂用量变化曲线Fig.2 Effect of dispersant amount on viscosity of suspension in CMC-g-PMA and PMA systems

图3 CMC-g-PMA和PMA两种体系浆料Zeta电位随分散剂用量变化曲线Fig.3 Zeta potential as a function of dispersant amount in CMC-g-PMA and PMA systems

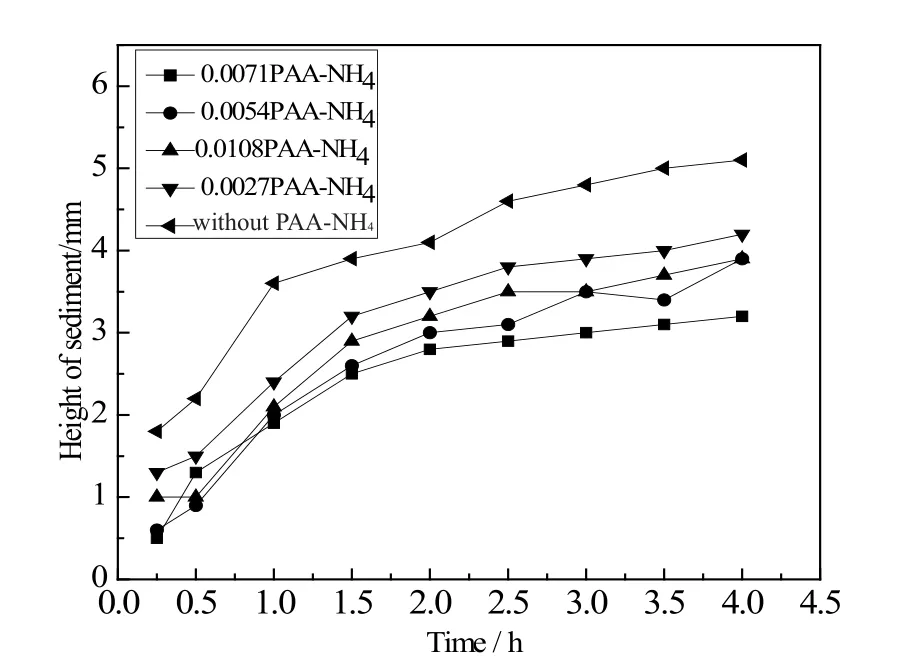

(2)不同体系分散剂用量对浆料沉降高度的影响

分散剂用量对浆料性能的影响,也可以反映在浆料沉降高度的影响方面。图4和图5为不同体系分散剂用量对料浆沉降高度的影响曲线,不加分散剂的浆料颗粒沉降速度较加入分散剂的浆料沉降快,沉降高度较高。同时两种体系浆料都放置2小时达到稳定时,CMC-g-PMMA体系较PMA体系下降高度由3 mm降低到2.5 mm,浆料更加稳定。从图中可知,浆料达到稳定的分散剂加入量为0.71 wt.%,这是由于加入0.71wt.%分散剂的料浆具有最大Zeta电位绝对值(如图3),因而沉降速度最慢,相对最为稳定。

(3)浆料的Zeta电位与pH值的相互作用

图4 分散剂用量对CMC-g-PMMA体系浆料沉降高度的影响Fig.4 Effect of dispersant amount on the pulp settling height in the CMC-g-PMMA system

为进一步深入研究作用机理,对浆料稀释,测量Zeta电位随pH值变化的曲线,由图4和图5可知,在pH=9.5时Zeta电位绝对值达到最大值,颗粒表面荷电量增大,Zeta电位绝对值增大。其产生的原因可通过由颗粒与液相界面上形成的双电层结构的作用机理来说明[20,21],实验证实,在原分散剂PAANH4作用下,通过调节pH值,带电离子依附在浆料颗粒表面形成电势层,使得浆料颗粒之间电势更大,浆料也更加稳定。

3.2 真空脱气方式对凝胶注模氧化铝坯体和烧结体的影响

图5 分散剂用量对PMA体系浆料沉降高度的影响Fig.5 Effect of dispersant amount on the pulp settling height in the PMA system

表2是CMC-g-PMMA和PMA体系经过同种脱气方式后,62vol.% Al2O3悬浮液凝胶注模坯体和烧结体强度。从表2可以看出,PMA体系的凝胶注模坯体的平均强度从不脱气固化时的15.05 MPa,经过真空脱气和真空搅拌脱气后,分别提高到22.35 MPa和 31..55 MPa,而采用我们新的CMC-g-PMMA体系经过未脱气、真空脱气和真空搅拌脱气方式,强度分别达到20.19 MPa、28.67 MPa和37.58 MPa,且经过真空搅拌脱气方式的烧结体强度由350.86 MPa提高到452.18 MPa,增加了近1/4。其原因有二,其一是悬浮液内气泡直径减小和数量减少,降低了氧阻聚对单体聚合的影响,提高了单体聚合程度;其二是CMC-g-PMMA体系与PMA体系相比支链多而长,形成的网络结构更加复杂,对颗粒的固定效果更佳,得到的坯体和烧结体强度也更大。

由于坯体内气孔的存在,烧结时,坯体的致密化过程受到阻碍,直接影响烧结体的强度等性能。表2说明,如果不对悬浮液进行真空脱气处理,则1580 ℃烧结后试样的平均强度从真空搅拌脱气时的289 MPa增加到452 MPa,强度增加超过1/3。图6是CMC-g-PMMA体系经不同脱气方式及烧结温度对氧化铝体积密度的影响,坯体是62vol.%氧化铝悬浮液凝胶注模成型。真空脱气能提高凝胶注模成型氧化铝的致密度,悬浮液经真空搅拌脱气后的固化坯体,经1580 ℃烧结后,烧结试样的密度最高,高致密度是获得高强度的直接原因。从该图也可以看出,合适的烧结温度为1580 ℃,过高或过低的烧结温度可能因为坯体生烧或过烧而降低试样密度。

图6 CMC-g-PMMA和PMA两种体系在水中的电位变化曲线Fig.6 Zeta-potential curves for CMC-g-PMMA and PMA systems in water

图7是采用CMC-g-PMMA新体系制备的陶瓷烧结体,从烧结试样的显微结构也可以看出,悬浮液经真空搅拌脱气后,悬浮液不经过脱气处理,最终得到的烧结体致密度最差(图7a),晶粒发育不完整,空隙比较大,低放大倍数下还能看到较大气孔。单一的真空脱气则使烧结试样中仍留下较多气孔,空隙比较大,内部结构较疏松(图7b)。而经过真空搅拌脱气方式固化坯体烧结试样的断面致密化程度明显提高(图7c,d),内部结构排列紧凑,几乎没有气孔,其中颗粒比较均匀地分布在10-15 μm之间。因为CMC-g-PMMA体系分子链是多而长的支链和环装结构,坯体经过排胶后仍能维系颗粒脱脂前的致密结构。当固相含量达到62vo1%时,氧化铝坯体在烧结后内部结构更加均匀紧密,且致密度达、抗弯强度分别达到99.4%和452 MPa。

图7 真空脱气方对凝胶注模氧化铝烧结体密度的影响Fig.7 Effect of vacuum degassing on the density of alumina sintered body

表2 脱气方式对CMC-g-PMMA和PMA体系凝胶注模氧化铝坯体及烧结体强度的影响Tab.2 Effects of degassing method on the strength of alumina preform and sintered body in the CMC-g-PMMA and PMA systems

图8 CMC-g-PMMA体系不同脱气方式后凝胶注模氧化铝烧结体的显微结构Fig.8 Microstructure of alumina sintered body in CMC-g-PMMA system by different degassing methods

3 结 论

(1)设计了一种新的陶瓷凝胶注模坯体成型体系,它是以羧甲基纤维素(CMC)和甲基丙烯酸甲酯(PMMA)合成的接枝共聚物(CMC-g-PMMA)代替原有的丙烯酰胺体系(PMA)。

(2)研究了CMC-g-PMMA体系和PMA体系在浆料粘度、Zeta电位和沉降高度方面存在的差异,确定了CMC-g-PMMA体系最佳工艺参数。在pH值不变的情况下,得到最佳分散剂用量0.7wt.%、Zeta电位为-35.023 mV、粘度为0.321Pa·s和pH值区间在9.5-10.8之间,改善了浆料的性能,为获得高强度坯体打下了基础。

(3)通过对CMC-g-PMMA和PMA体系不同脱气方式的处理,以及对坯体强度、形貌和烧结体显微结构的探讨,发现采用新的CMC-g-PMMA体系经过未脱气、真空脱气和真空搅拌脱气方式坯体和烧结体强度要大于PMA体系对应强度,提高了坯体和烧结体的加工性能。烧结后,致密度达、抗弯强度分别达到99.4%和452.18 MPa。

[1] SI W J, GRAULE T J, BAADER F H, et al. Direct coagulation casting of alumina [J]. American Ceramic Society Bulletin, 1991, 74(3)∶ 612-616.

[2] OMATETE O O, DANNY M A, STREHLOW R A. Gelcasting∶A new ceramic forming process [J]. American Ceramic Society Bulletin, 1991, 70(10)∶ 1641-1649.

[3] 高友谊. 氧化铝陶瓷凝胶注模成型工艺研究.哈尔滨工程大学硕士论文[M], 2003

[4] 杨金龙. 高性能陶瓷胶态成形工艺研究进展[M]. 李保健, 新材料科学及其实用技术. 清华大学出版社, 2004∶ 368-395.

[5] 刘学健, 黄莉萍, 古宏晨, 等. 陶瓷成型方法研究进展. 陶瓷学报, 1999, 20(4)∶ 230-234.

LIU X J, HUANG L P, GU H C, et al. Journal of Ceramics, 1999, 20(4)∶ 230-234.

[6] 李县辉, 燕青芝, 韩永军, 等. 结构陶瓷凝胶注模技术研究进展[J]. 陶瓷学报, 2014, 35(3)∶ 243-248.

LI X H, YAN Q Z, HAN Y J, et al. Journal of Ceramics, 2014,35(3)∶ 243-248.

[7] 焦春荣, 陈大明, 仝建峰, 等. Al2O3多孔陶瓷材料发泡注凝技术研究[J]. 陶瓷学报, 2016, 37(3)∶ 253-258.

JIAO C R, CHEN D M, TONG J F, et al. Journal of Ceramics, 2016, 37(3)∶ 253-258.

[8] 徐荣久, 陈大明. 固相含量对Al2O3料浆及瓷体性能的影响. 航空材料学报, 2000, 20(3)∶ 134-138.

XU R J, CHEN D M. Journal of Aeronautical Materials, 2000, 20(3)∶ 134-138.

[9] 薛义丹, 徐廷献, 郭文利, 等. 注凝成型(gelcasting)工艺及其新发展[J]. 硅酸盐通报, 2003, (5)∶ 69-73.

XUE Y D, XU Y T, GUO W L, et al. Bulletin of the Chinese Ceramic Society, 2003 (5)∶ 69-73.

[10] JANNEY M A, OMATETE O O. Gelcasting∶ A new ceramic forming process [J]. Journal of American Ceramic Society, 1991, 70(10)∶ 1641-1649.

[11] RICHETTI P, KEKICHEFF P. Direct measurement of depletion and structural forces in a micellar system [J]. Physical Review Letters, 1992, 68(12)∶ 1951-1954.

[12] TONG J, CHEN D. Preparation of alumina by aqueous gelcasting [J]. Ceramics International, 2004, 30(8)∶ 2061-2066.

[13] LEWIS J A. Colloidal processing of ceramics [J]. Journal of the American Ceramic Society, 2000, 83(10)∶ 2341-2359.

[14] 王小锋, 王日初, 彭超群, 等. 凝胶注模成型技术的研究与进展[J]. 中国有色金属学报, 2010, 20(3)∶ 496-509.

WANG X F, WANG R C, PENG C Q, et al. Chinese Journal of Nonferrous Metals, 2010, 20(3)∶ 496-509.

[15] 张灿英, 戚凭, 李镇江, 等. 氧化铝基陶瓷凝胶注模成型工艺的研究.悬浮体的制备及流变特性[J]. 无机材料学报, 1999, 24(4)∶ 623-628.

ZHANG C Y, QI P, LI Z J, et al. Journal of Inorganic Materials, 1999, 24(4)∶ 623-628.

[16] 仝建峰, 陈大明. pH值对凝胶注模氧化铝陶瓷料浆性能的影响[J]. 航空材料学报, 2003, 23(3)∶ 50-52.

TONG J F, CHEN D M. Journal of Aeronautical Materials, 2003, 23(3)∶ 50-52.

[17] FANELLI A J, SILVERS R D, FREI W S, et al. New aqueous injection molding process for ceramic powders [J]. Journal of the American Ceramic Society, 1989, 72(10)∶ 1833-1836.

[18] KOSMAC T, NOVAK S, SAJKO M. Hydrolysis-assisted solidification (HAS)∶ A new setting concept for ceramic netshaping [J]. Journal of the European Ceramic Society, 2007, 17(2)∶ 427-432.

[19] LYCKFELDT O, FERREIRA J M F. Processing of porous ceramics by' starch consolidation' [J]. Journal of the European Ceramic Society, 2012, 18(2)∶ 131-140.

[20] SHIH C J, HON M H. Stability of colloidal silicon nitride suspension with polyelectrolyte [J]. Ceramics International, 2008, 26∶ 47-55.

[21] BERTRAND G, FILIATRE C, MAHDJOUB H, et al. Influence of slurry characteristics on the morphology of spray-dried alumina powders [J]. Journal of Europe Ceramic Society, 2013, 23∶ 263-271.

Alumina Ceramic Prepared by Gel Injection Molding in CMC-g-PMMA System

HE Changfu1, JIANG Guojian1, SHEN Qingyi2, ZHOU Peng1, LUO Jiawen1, TU Tianzhe1, ZHAO Qiancheng1, SONG Hui1, LIU Siyu1

(1. College of Materials Science and Engineering, Shanghai Institute of Technology, Shanghai 201418, China; 2. Department of Prosthodontics, Shanghai Stomatological Disease Center, Shanghai 200031, China)

In order to overcome large amounts of organic matter in the gelcasting process for acrylamide system (PAM), serious pollution of preparation process and the higher curing temperature, carboxyl methyl cellulose - methyl methacrylate graft copolymer (CMC-g-PMMA) was synthesized to replace the original acrylamide system. The differences in viscosity, zeta potential and sedimentation height between CMC-g-PMMA and PMA systems were studied. The optimum process parameters in CMC-g-PMMA system were determined. The morphology and microstructure of the green body and sintered body were characterized. The results show that the strengths of the body and sintered body of the CMC-g-PMMA system were higher than those of the PMA system. The strength of the body was increased from 31.55 MPa to 37.58 MPa, and the strength of the sintered body was increased from 350.86 MPa to 452.18 MPa, up by 1/5 and nearly 1/4, respectively. The processing properties of the body were improved and the strength of the sintered body was increased.

gel injection molding; CMC-g-PMMA; in situ polymerization; defect control

date: 2015-12-21. Revised date: 2016-03-10.

10.13957/j.cnki.tcxb.2016.05.006

TQ174.75

A

1000-2278(2016)05-0482-07

2015-12-21。

2016-03-10。

国家自然科学基金(81300917);上海市科学委员会(12ZR1427100);上海市教育委员会(13ZZ134、14CXY36);上海科技成果转化促进会、上海市教育发展基金会和上海市促进科技成果转化基金会(LM201525,LM201678)。