浅谈如何改善灰铸铁缸体切削加工性能

曾华宾,何宗南,魏五洲,黄光宇

(柳州五菱柳机动力有限公司,广西 柳州545005)

0 引言

近年来,随着中外技术合作的加强,我国相继引进了国外多种车型及机型,国产化灰铸铁缸体毛坯越来越多,生产工艺及技术条件也越来越成熟。然而灰铸铁缸体在力学性能、金相组织与国外铸件相当的情况下,在同样的加工条件下,国产化的毛坯普遍存在切削加工性能差、刀损大、加工速度慢、加工精度差等问题,严重制约生产能力。有些缸体加工厂限制国产件上线数量,甚至拒绝国内铸造厂商提供的缸体上线,强烈要求缸体铸件供应商改善材料的切削加工性能[1-3]。

缸体做为发动机的核心部件,其铸件壁薄,尺寸精度、力学性能要求高,还需具有良好的耐磨性能、加工性能,由于铸件力学性能与机加工性能的相互矛盾,造成实际生产过程中难度很大。造成灰铸铁铸件切削加工性能差的原因比较复杂,影响铸件加工性能的因素众多,目前国内对灰铸铁件切削加工性能至今没有有效的测试方法,也没有统一的评价标准,这增加了改善其加工性能的难度。笔者公司结合实际生产情况,通过采取改善缸体表面光洁度,优化毛坯各面加工余量,调整炉料配比及化学成分,改进熔炼及孕育工艺,优化铸造工艺等一系列措施,使灰铸铁缸体切削加工性能达到进口缸体水平。

1 灰铸铁缸体铸件简介

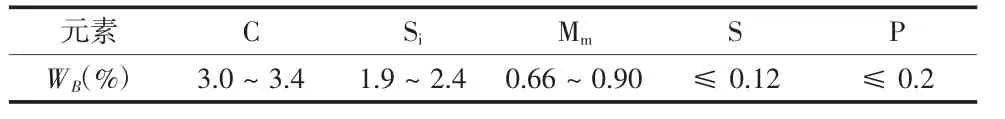

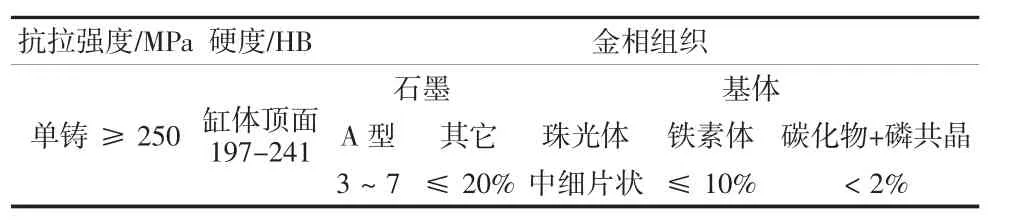

B系列缸体是笔者公司汽油机关键产品之一,缸体铸件尺寸:333 mm×302 mm×242 mm,质量30 kg,材料牌号HT250,采用sawelli(意大利)多触头静压水平有箱造型线生产。铸件材料化学成分要求见表1,力学性能与金相组织要求见表2。

表1 B系列缸体铸件化学成分控制范围

表2 B系列缸体铸件力学性能与金相组织控制范围

2 原灰铸铁缸体的加工性能

灰铸铁B系列缸体有15道切削加工工序,相比进口同产品缸体,各工序刀具寿命降低程度不一。经过统计分析,发现缸体前后端两侧面的粗铣(T201-OP10)、半精铣(T261)、精铣(T285)的刀具寿命降低最为严重,占总刀具成本增加值的83%,见表3。因此,将缸体前后端两侧面的刀具寿命做为提高切削加工性能的考核依据。

表3 改进前磨损异常的刀具寿命统计分析

3 影响灰铸铁缸体的切削加工性能因素

由于影响灰铸铁缸体切削加工性能的因素众多,且不同铸造厂的产品结构、铸造工艺及生产条件存在差异,导致改善灰铸铁缸体切削加工性能的方法不能完全照搬、复制其它缸体加工性能优异的铸造厂,各铸造厂只能因地制宜,找出最适合自己工厂的生产工艺。以下为笔者公司在改善灰铸铁缸体切削加工能方面做的一些典型调查分析与生产试验,仅供同行参考。

3.1 硬度

通常来说,灰铸铁硬度越高,其切削加工性能越差。由图1可以看出,进口件缸体的硬度比国产件的硬度整体要高出约10HB,但其加工性能反而比国产件要好很多,由此可见,硬度与加工性能的相关性不大。

图1 国产件与进口件硬度比较

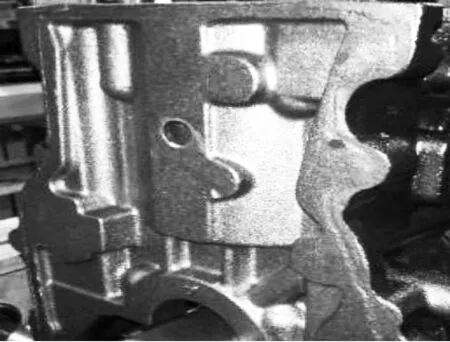

3.2 毛坯表面光洁度

在对比进口件缸体毛坯及国产件的前后端两侧表面外观时,如图2、图3,发现国产件毛坯表面存在粘砂现象,即毛坯表面的光洁度差。粘砂就是液态金属通过毛细管渗透或气相渗透方式钻入砂芯表面砂粒间隙,在铸件表面形成的金属和砂粒机械混合的粘附层。由于粘砂层的硬度很高,与铸件表面结合牢固,刀具切削粘砂表面就像在磨“砂轮”,急速加剧磨损,刀具寿命会严重下降。

经过调查发现,笔者公司所生产的坭芯局部表面致密度较差,存在松砂现象,容易导致铸件粘砂。为了解决粘砂问题,笔者公司对制芯模具进行了工艺优化,改善坭芯紧实度;适当调整覆膜砂配方及粒度,增强坭芯耐火度及致密度;对坭芯易粘砂部位采用刷涂涂料工艺。通过上述一系列措施,铸件表面的粘砂问题得到了有效解决,毛坯表面的光洁度与进口件相当。

图2 国产件-粘砂严重

图3 进口件-表面光洁

3.3 加工余量

灰铸铁缸体毛坯前后端两侧面加工余量图纸要求为(3±1)mm,而实际生产过程中由于设计、生产工艺及工装设备等原因,加工余量往往有所波动,会存在与理论偏差现象。为进一步调查前后端两侧面切削加工性能差问题,笔者公司采用三坐标测量仪,在前后端两侧面各位置分别采取有代表性的测量点进行加工余量分析。如图4,进口件的加工余量在2~3 mm范围内,国产件的加工余量在3~4 mm范围内,即国产件的加工余量在图纸要求的上限,而进口件的加工余量在图纸要求的下限。国产件整体加工余量比进口件要多约1 mm,铸件毛坯切削量大,相应的刀具磨损肯定加剧,这也是国产件切削性能较差的因素之一。为此,笔者公司对缸体毛坯前后端面加工余量进行了优化,控制在2~3 mm范围内,向进口件看齐。

图4 国产件与进口件前后端两侧面加工余量比较

3.4 炉料配比

随着原辅材料的价格上涨,特别是生铁价格的上涨使铸件成本增加;同时由于生铁长期大量使用,其遗传作用越来越明显,粗大石墨量增加,性能和组织出现一定程度的恶化,致使越来越多的铸造企业开始使用合成铸铁工艺,这方面,国外企业已经普及了。合成铸铁采用的是“废钢+晶体石墨增碳剂+合金”的工艺方案,由于取消了生铁的加入,从而消除了生铁粗大石墨的影响,再适当调整铁液的化学成分,改善石墨形态,使石墨细化,增加石墨数量及均匀性。据资料介绍,进口缸体相比国产缸体石墨细小均匀,有利于在切削加工时切屑的变形,尤其是在高速粗加工切削和精加工切削是,细小的石墨均匀分布,能显著提高切屑的变形,降低对刀具的摩擦,提高刀具切削加工寿命[2]。

笔者公司综合工艺、生产效率、成本等因素,结合生产实际情况,将炉料配比由原来的生铁∶废钢∶回炉料=3∶3∶4 调整为生铁∶废钢∶回炉料=1∶6∶3。炉料配比改进前的铸件石墨为3-4级A形,少量块状;改进后的铸件石墨为4-5级A形,微量块状。

3.5 孕育工艺

孕育处理就是在铁液进入铸件型腔前,把孕育剂加到铁液中以改变铁液的冶金状态,从而改善铸铁的结晶特征、显微组织和性能[3]。目前已经研制开发了多种多样的孕育剂,每种孕育剂都有不同的孕育目的,分别在提高抗拉强度,减少断面敏感性,减少白口倾向,改善石墨形态、硬度、组织均匀性及提高抗衰退能力等方面各有所长。

笔者公司原工艺采用二次孕育:中转包内加入0.3%~0.5%的RE-Ca-Ba孕育剂,气压保温机浇注时随流加入0.1%的SiSr孕育剂。在取样分析缸体毛坯前后端两侧面的金相组织时发现,毛坯侧面拐角3 mm内处存在约20%碳化物组织,个别区域碳化物富集,见图5。由于碳化物硬度极高,刀具切削时会急剧磨损,从而严重恶化灰铸铁缸体的切削加工性能。为了消除灰铸铁缸体前后端面拐角处的碳化物,笔者公司做了大量的生产试验,同时邀请孕育剂专业厂家来笔者公司指导、试验并制定新的孕育工艺方案。由于笔者公司采用的是气压保温浇注机浇注,铁液从中频炉转到浇注机保温,受生产线节拍的影响,浇注机内铁液形核能力差,白口倾向大。经过生产试验验证,公司最终选定的孕育工艺方案为:炉前加入0.1%的预处理剂,为石墨析出和生长创造一个长期、稳定的核心,从而提高孕育效果并减少对孕育量的需求;中转包内加入0.2%~0.3%的SiSr孕育剂,消除铸件白口,提高抗衰退能力;气压保温机浇注时随流加入0.08%的SiSr孕育剂。孕育工艺改进后,灰铸铁缸体前后端面拐角处的碳化物基本消除,从而有效提高缸体的切削加工性能,见图6。

图5 改进前基体100X

图6 改进后基体100X

3.6 化学成分

为了确定国产件灰铸铁缸体与进口件的化学成分差别,取进口本体做了化学分析,结果见表4,从表中可以看出,笔者公司的S与Sn含量明显比进口件要低,其它元素都相当。S在灰铸铁中的作用已经从认为有害转变到适量的S可以改善切削性能、孕育效果和石墨形态,通常认为S含量在0.08%~0.12%是有利的。Sn是一种强烈促进基体珠光体化的元素,其作用是Cu的10倍,同时也促进石墨析出,细化石墨,提高组织均匀性,改善灰铸铁的加工性能,通常认为Sn含量不要超过0.12%。为了确定S和Sn的影响,笔者公司做了小中大批次的生产试验及加工验证,最后对化学成分进行了调整,将S含量调整为0.07%~0.09%,Sn含量调整为0.07% ~0.08%。

表4 工艺改进前缸体与进口件化学成分对比 WB(%)

经过上述一系列改进措施后,笔者公司在客户端进行了大批量的生产加工验证,统计结果显示,笔者公司灰铸铁缸体切削加工性能与进口件相当,见表5。

表5 改进后刀具寿命统计分析

4 结束语

通过采取改善缸体表面光洁度,优化毛坯加工余量,改进炉料配比及孕育工艺,调整化学成分等一系列措施,笔者公司使灰铸铁缸体切削加工性能达到进口缸体水平。