冷却塔消声器阻力特性研究

魏 轲,苏中地

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

大型机力通风冷却塔的噪声主要包括三部分:机力风机运转产生的空气动力性噪声、淋水噪声和传动部件产生的机械噪声。目前利用吸声材料降低噪声是实际中常用的一种措施,吸声材料主要分为多孔吸声材料和共振吸声结构,共振吸声结构主要为用穿孔板共振吸声结构。在冷却塔消声领域广泛采用穿孔壁面通道(Perforated Liner Ducts, PLD)的形式[1-3],其结构主要为穿孔板和在穿孔板背后空腔内填充多孔吸声材料,这种结构使其具有较宽的消声频带和良好的消声性能等特点[4,5],在空腔内填充的吸声材料,可以增大穿孔板结构的吸声系数并扩大吸声频率范围,显著提高吸声性能[6-7]。实际中评价消声器的性能指标主要采用声学性能、空气动力性能。在流动方面,消声器穿孔壁面通道带来了较大的压力损失,且没有完整的公式可以进行精确的计算,这对冷却塔消声器内部结构的设计带来了很大的困扰。

目前冷却塔消声器内部通道的阻力特性研究较少,相关研究可参考无穿孔板内衬的片式消声器和直通式穿孔管消声器。针对片式消声器的阻力特性研究。沈保罗[1]对其压力损失进行估算时,将吸声材料构成的壁面等效为粗糙壁面,利用沿程阻力公式,得到流体通过片式消声器的压力损失。Li[8]在计算中假设吸声材料内无流体流入,将吸声材料所构成的壁面粗糙度等效于玻璃丝棉粗糙度,对其阻力进行研究,与实验结果比较,误差小于10%。针对直通式消声器,董家宁[9]通过数值模拟和实验方法得到增加空腔深度会带来更大的压力损失,且穿孔壁面也会带来更大的沿程摩擦阻力。赵世举[10]对不同孔径、穿孔率的直通穿孔管消声器进行数值模拟,发现增大穿孔率,流体压力损失会增加;孔径对消声器压力损失影响较小,孔径减小,压力损失呈微小的降低。赵月[11]利用FLUENT仿真软件模拟流动,发现突扩管中,突扩比对管道的局部阻力具有很大的影响。黄继嗣[12]通过三维数值计算发现预测内燃机排气消声器的声学性能和阻力特性,发现采用渐扩渐缩结构改善消声器的结构,降低了阻力损失。

本文采用计算流体力学和实验方法对冷却塔消声器穿孔壁面通道的阻力特性进行研究,特别是研究通道的渐扩结构部分。在不同渐扩角度的条件下,考虑涡分离的效应,得到未分离情况下的最大角度,然后采用渐扩结构代替传统消声器出口段的突扩结构,对传统冷却塔消声器通道内部结构进行优化设计,以降低管道压力损失。

1 冷却塔消声器内部通道的数值模拟和实验设计

工程中评价消声器的性能指标主要采用声学性能和空气动力性能,也即在所需频率范围内消声器需要吸收的消声量越大越好,同时消声器内部通道对气流的阻力越小越好。管道的阻力损失包括沿程阻力损失和局部阻力损失,对于沿程阻力损失,工程设计中,一般采用达西公式计算管道沿程阻力损失:

(1)

式(1)中,L为管道长度,d为管道直径,ρ为流体密度,v为对应截面的平均流速,g为重力加速度,λ为沿程摩擦阻力系数,可由经验公式给出。一般也用流速水头来表示局部阻力损失,计算公式如下:

(2)

其中,ζ为局部损失系数。管道的中的总压力损失:

hw=hf+hj。

(3)

传统的冷却塔消声器通道主要是采用直通式。对于这种方式,为了改善低频吸声效果,最直接的方法便是增加吸声体的厚度。对于直通段来说就是让穿孔板背后的吸声体占比增大,吸声体体积增加,流体通道宽度减小,通道流速增大,根据达西公式可知,沿程阻力损失也会增加。对出口部分来说,当吸声体体积增大的同时,不仅通道中的流速增加,而且局部损失系数增加,此时会带来较大的局部损失,总压损也会明显增加。

对传统冷却塔消声器内部通道优化的同时,保证吸声体的体积占比增加,即吸声效果增加,但从进口到出口的总压损不变或者不能有较大的增加,因此主要是在直通段尽量使得通道越窄越好,在出口段采用渐扩结构代替传统消声器尾端突扩结构,以优化消声器的声学性能和空气动力学性能。当流体流过渐扩管时管道截面渐渐变大,此时处于逆压梯度区动量需要克服逆压,且在靠近壁面处,由于流速小,存在靠近壁面处出现倒流,产生损失,且角度越大,损失越大。因此,需要寻找一个最佳的角度,避免流体在壁面处产生流动分离。

1.1 物理模型

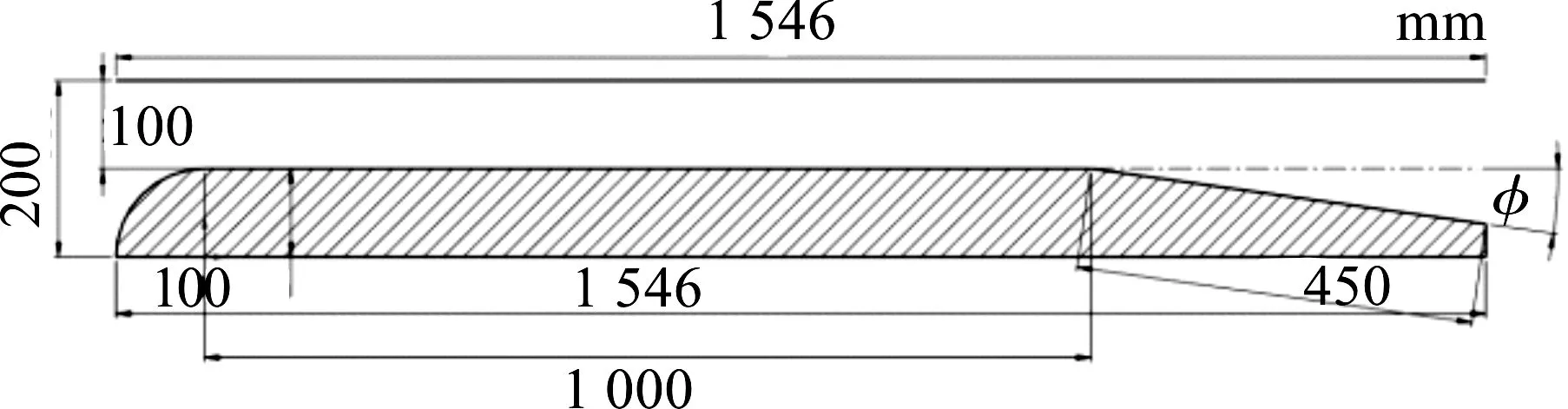

研究对象为一个长1 546 mm,高10 cm的截面通道,其中穿孔壁面直通段长度为110 cm,倾斜段长度为45 cm,非穿孔壁面直通段上下游长度分别为3 000 mm和1 500 mm,如图1、图2。

图1 物理模型结构示意图Figure 1 Schematic diagram of the physical model structure

图2 局部结构示意图Figure 2 Schematic diagram of the partial structure

其中为扩张角度,穿孔板穿孔率为20%,孔径3 mm,穿孔板壁厚0.8 mm,其结构如图3。

图3 穿孔板结构示意图Figure 3 Schematic diagram of perforated plate structure

实际通道中穿孔板紧贴光滑板,理论上存在气体进入穿孔孔径,但流量很小。本文假设气流不流入穿孔板孔径,希望考察扩张段角度变化对管道阻力损失的影响。物理模型改变量为扩张段角度,调节角度观察最大的未发生流动分离的扩张角度。

1.2 网格划分和流体仿真计算

利用SolidWorks软件画出流体域,并采用ICEM对其进行网格划分,均采用解耦合网格,并在几何结构发生变化处进行网格局部加密,分别进行网格无关性验证,网格数需在300万以上。取网格数量为310万,进口设置为velocity-inlet,入口速度设置为8 m/s;出口设置为outflow;通道的表面粗糙度设置为1 mm。模型以外通道均设置为symmetry。采用k-ε模型,压力和速度耦合方式选取SIMPLEC算法。

1.3 实验装置设计

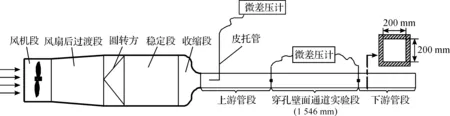

为了验证计算结果的可靠性以及更进一步观察通道内的流场特性,进行渐扩角度的实验测试。实验装置如图4。

图4 穿孔板实验装置图Figure 4 Perforated plate experimental device

本次测量主要是测量沿流向速度分布,观察在光滑管壁面紧贴穿孔板情况下,渐扩部分的扩张角在多大的范围内流动不发生分离。

实验借助于开路式低速风洞进行,实验时将该管道外接于风洞的试验段。实验改变量主要是调节扩张段角度使其分别为0°、8°、10°,和数值仿真时扩张段角度一致。实验装置如图5。

图5 渐扩角度验证实验装置示意图Figure 5 Schematic diagram of experimental device for progressive expansion angle verification

实验测试时,点1.5所在位置为速度监测点,沿流动方向布置9个测量点(加点的位置),为了更精确的测量台阶的影响,台阶前后分别测量一个点,即点5和点6,除点1.5外,其他点位置利用微差压计测量各个点位的速度分布和静压,数值可以读取到小数点后两位。各个点位示意图如图6。在测量沿轴向速度分布时,在每个点位处,在该位置打孔,从上表面开始测量,每隔2 cm测量不同深度的速度,在速度波动较大处,按照实际情况缩小不同深度之间的间距。

图6 实验段点位示意图Figure 6 Schematic diagram of experimental segment

为了保证结果的可靠性,调节通道点1.5处的流速为16 m/s,其中实验段穿孔板参数与数值模拟所用取值相同。

2 数值仿真结果和实验结果分析

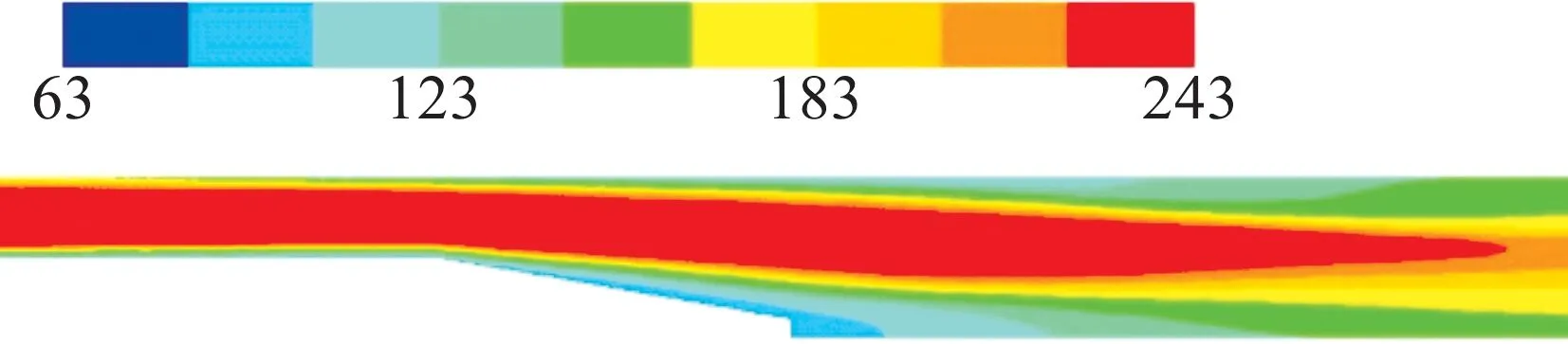

当入口速度为8 m/s时,三种扩张角度下的总压云图如图7至图9,单位为Pa。观察冷却塔消声器内部压力云图,根据图7可以得到,渐扩角度为0°时也就是突扩结构,直通段部分压力梯度没有变化较大,压力处于相对均匀的状态,但在截面突变处总压梯度有较大的变化,因此出口阻力损失增大,则总的压力损失也会增大。根据图8和图9可知,在扩张角度为8°和10°的情况下,总压梯度没有较为明显的梯度变化,压力损失分别降低了17.92 Pa和13.09 Pa,可以看出渐扩结构代替突扩结构可以减少压力损失。

图7 0°总压云图Figure 7 0°total pressure cloud image

图8 8°总压云图Figure 8 8°total pressure cloud image

图9 10°总压云图Figure 9 10° total pressure cloud image

当入口速度为8 m/s,冷却塔消声器内部流线图如图10至图12。可以看出扩张段角度为0°时,出口段存在较大的涡流区域,涡流更明显,因此压力损失就会增大。扩张角为8°和10°时,

图10 0°流线图Figure 10 0° streamline diagram

图11 8°流线图Figure 11 8° streamline diagram

图12 10度流线图Figure 12 10° streamline diagram

两种结构的速度矢量图区别不明显,且都只在台阶后侧产生较小的涡流区,进一步验证了渐扩结构可以改善流动结构。

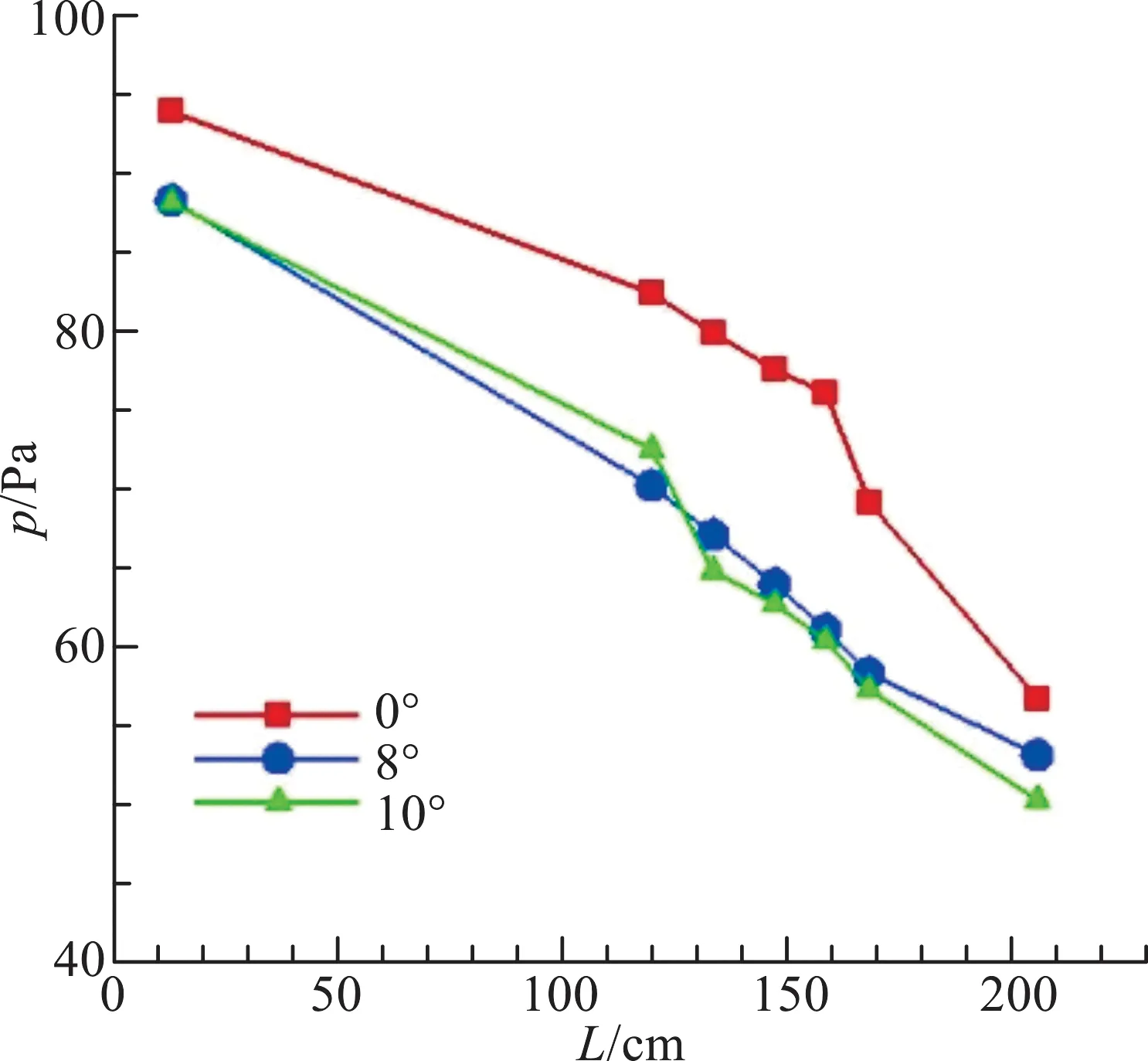

在渐扩段角度为0°,8°,10°三种工况情况下,将实验测量得到的各角度下的截面速度分布,采用数值积分求取截面的流量平均总压,将各个角度下总压的结果汇总于表1。将表1绘制曲线图如图13。

表1 各个角度下总压沿流向分布

图13 3种工况下流量平均总压曲线图Figure 13 Average pressure curve under three working conditions

实验测量得到的各个角度下的压力损失值和仿真值的误差大小均小于10%,且以下几方面可造成误差的几个元素:实验中点1.5的速度是测量中间位置的瞬时值、亚克力板表面穿孔板加工时由于手工钻孔和微差压计读取每10 s的平均值,数值有微小的波动等各方面的元素会造成一定的误差。

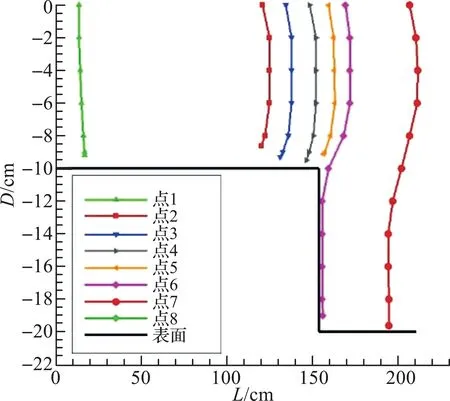

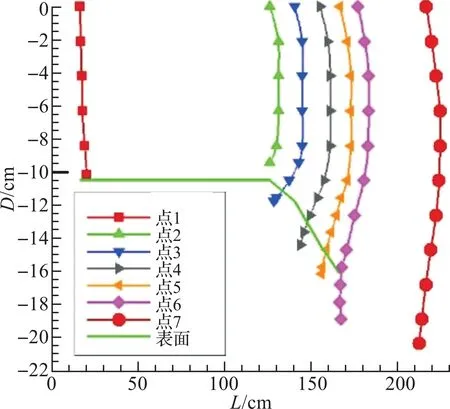

根据图13可知,扩张角为0°时,直通段部分压力损失曲线平缓,并未有较大的波动,在点5处,总压曲线突变,出现了明显的压降,测量此点位的速度分布,台阶处测量到速度为负数的情况,出现了流动分离,局部阻力损失和总压损失增大。扩张角为10°时,在点2到点3之间,总压曲线有波动,测量速度分布发现流动分离,且扩张段点3以后在穿孔壁面附近均测量到速度为负数的情况。8°工况下,总压降曲线光滑,并未见到较大的波动,没有出现较大的压降,测量各个点位的速度分布,皆未测量到速度为负数的情况。三种角度的速度沿流向分布图如图14、图15和图16。对扩张角度为8°和10°的总压曲线分析发现,其在点5和点6直接曲线平滑,并没有较大的压降,可见扩张段小台阶的存在并未引起过多的流动损失。

图14 扩张角0°流向速度分布图Figure 14 Expansion 0° flow velocity distribution map

图15 扩张角8°流向速度分布图Figure 15 Expansion 8° degree flow velocity distribution map

图16 扩张角10°流向速度分布图Figure 16 Expansion 10° degree flow velocity distribution map

3 结 论

本文采用计算流体力学和实验方法研究了冷却塔消声器穿孔壁面通道的阻力特性,特别是研究通道的扩张结构部分。传统冷却塔消声器内部流通通道往往采用直通式。在气流通过直通段时,这部分损失是流体沿程粘性阻力产生的损失,而在直通段尾端,截面突变,此时的局部的压力梯度变化较大,产生较大的局部压损,管道进出口压差较大。因此,冷却塔消声器压力损失大。在对传统冷却塔消声器内部通道优化时,直通段通道可以修窄来提高总的消声器体积,在出口段通过对冷却塔消声器内部通道的结构设计,选择渐扩结构代替突变结构,冷却塔消声器内部通道渐扩结构部分扩张段后的小台阶的存在并不会引起过大的压力损失。因此,合理的选择渐扩段的角度,能够有效降低冷却塔消声器的压力损失,提高其空气动力学特性。