轧管工艺技术(Ⅳ)

——《热轧无缝钢管实用技术》

2 二辊斜轧管工艺技术

二辊斜轧管是指在轧辊的作用下,毛管一边旋转,一边前进,通过由两个轧辊、两个导盘(或导板)和芯棒组成的环状孔型,实现减径、减壁,轧制成符合质量要求的荒管的一种轧管方法。

2.1 二辊斜轧管机概况

二辊斜轧管机包括曼式轧管机、狄塞尔轧管机和精密轧管机等。目前,最具代表且应用最为广泛的二辊斜轧管机是精密轧管机。

2.1.1 二辊斜轧管机的结构特点

(1)二辊曼式轧管机的结构特点。二辊曼式轧管机由左、右布置的两个桶形轧辊,上、下布置的两个导板和短芯棒(或顶头)构成环状封闭孔型。轧辊轴线与轧制中心线倾斜,并构成喂入角α。芯棒主要采用固定操作方式。

(2)狄塞尔轧管机的结构特点。狄塞尔轧管机的结构型式与二辊曼式轧管机基本相同,只是不再采用上、下导板而改用两个主动旋转的大导盘(导盘直径一般为轧辊直径的2倍左右)。导盘可垂直布置,亦可水平布置。导盘的线速度大于荒管的出口速度(一般为1.5~3.0倍)。芯棒大多采用全浮动操作方式。

(3)精密轧管机的结构特点。精密轧管机是将狄塞尔轧管机的桶形轧辊改成锥形轧辊,轧辊轴线与轧制中心线在空间上构成喂入角α和辗轧角β。芯棒可采用固定操作方式、浮动操作方式或限动操作方式。其中,限动芯棒操作方式(包括前进式限动和回退式限动)最为普遍。

2.1.2 限动芯棒精密轧管机的工艺特点

(1) 由于采用了较大的辗轧角(一般为10°~15°)和锥形轧辊,轧辊的圆周速度从入口到出口呈单调增大,沿轧制线上的轧辊纵向分速度亦为单调增大。这与金属纵向流动速度递增是相适应的,它有利于提高轧制速度和促进金属的纵向延伸。轧辊切向分速度同样是单调增大的,避免了桶形辊斜轧管机带来的轧件正、反双向扭转,有利于抑制金属的附加变形。

(2)轧辊的均壁段较长,重轧系数提高到2以上,有利于提高荒管的壁厚精度,可获得壁厚偏差在±5%以内的荒管。

(3)芯棒速度小于毛管入口的轧制速度,形成差速轧制并缩短了芯棒工作段的长度。

(4)大直径导盘可作三向调整:沿轧制线上下调整,可改变孔型椭圆度;沿轧制线左右调整,可根据轧制规格,改变左侧或右侧辊缝值;沿轧制线前后调整,可改变导盘对荒管纵向的支撑位置。

(5)使用一种直径的芯棒,通过调整轧辊间距、导盘间距等工艺参数,可以轧制几个相邻壁厚的荒管。芯棒成组循环使用,改善了芯棒的冷却和润滑条件,有利于提高其使用寿命、降低限动力和轧制力。

(6)管体在轧制过程中高速旋转,限制轧制的荒管长度。荒管出变形区后,容易扭曲变形。

(7)荒管表面存在螺旋道。

2.2 精密轧管机组工艺流程

精密轧管机组工艺流程如图8所示。

2.3 精密轧管机工艺参数设计

2.3.1 精密轧管机的孔型特点和金属变形过程

2.3.1.1 精密轧管机的孔型特点

精密轧管机孔型如图9所示。轧辊分为4段,对应变形区分4个区,分别为压扁减径段(Ⅰ区)、减径减壁段(Ⅱ区)、均壁段(Ⅲ区)和转圆段(Ⅳ区)。

2.3.1.2 金属的变形过程

(1)压扁减径段(Ⅰ区)。毛管被轧辊咬入后进入Ⅰ区,由于孔型存在椭圆度,在Ⅰ区的前半段,毛管产生压扁变形,横截面由圆变成了椭圆。随着轧辊曳入力的不断增大,毛管不断地向Ⅰ区深入,在孔型的限制下,毛管的外径和内径不断减小(空减径),直至其内壁与芯棒接触。Ⅰ区的主要作用是使轧辊对毛管产生足够大的曳入力,并通过压扁及减径变形,消除毛管内径和芯棒表面在孔型短轴方向上的间隙,为毛管的减壁变形创造条件。

(2)减径减壁段(Ⅱ区)。一旦毛管内壁与芯棒发生接触,毛管进入Ⅱ区。Ⅱ区为主要变形区,受到轧辊和芯棒的辗轧,毛管同时发生减径、减壁变形,并逐步形成荒管的基础壁厚。在此区,通常将轧辊设计成带辊肩的“双减辊型”,如图10所示。与传统的轧辊辊型相比,“双减辊型”缩短了轧辊Ⅱ区的长度,可实现金属的集中变形。在相同的轧辊长度条件下,轧辊均壁段(Ⅲ区)得以增长,有利于改善荒管的表面质量,提高其壁厚精度。

图8 精密轧管机组工艺流程

图9 精密轧管机孔型示意

图10“双减辊型”轧辊示意

(3)均壁段(Ⅲ区)。荒管基础壁厚形成之后,毛管进入Ⅲ区。Ⅲ区的轧辊表面与芯棒表面之间的法线距离相等,且辊身较长(一般为2~4个螺距,由轧辊长度决定),荒管经过Ⅲ区辗轧后,其壁厚偏差和表面质量均得到了良好的改善。

(4)转圆段(Ⅳ区)。当荒管进入Ⅳ区后,轧辊间距逐渐增大,随着荒管内壁与芯棒表面之间的间隙不断增加,芯棒脱离与荒管内表面的接触,轧辊只辗轧荒管的外表面。荒管横截面由椭圆规整成圆,并逐渐脱离变形区。

2.3.2 精密轧管机工艺参数设计

精密轧管机工艺参数包括轧辊间距、导盘间距、椭圆度系数、芯棒直径、减径率、减壁率、延伸系数和轧制速度等。

(1)轧辊间距。轧辊间距E为:

式中Dg——压缩带处轧辊直径,mm;

DE——压缩带处孔型直径,DE=Dm-ΔD,mm;

Dm——毛管直径,mm;

ΔD——毛管减径量,mm,取15~35 mm。

(2)减径率。减径率ε为:

一般ε取8%~18%,轧制碳钢管时取大值,轧制合金钢管时取小值。

(3)导盘间距。导盘间距A为:

式中ξ——椭圆度系数,取1.05~1.15,轧制合金钢管或厚壁钢管时取小值。

(4)芯棒直径。芯棒直径d为:

式中S0——荒管壁厚,mm;

T——轧辊弹跳值,mm;一般取0.5~1.0 mm。

(5)毛管内壁与芯棒表面的间隙。毛管内壁与芯棒表面的间隙δ为:

式中Sm——毛管壁厚,mm。

一般δ取3~10 mm。

(6)减壁量。减壁量ΔS为:

一般减壁量ΔS取2~10 mm。

(7)减壁率。减壁率ω为:

一般减壁率ω取15%~55%。

(8)延伸系数。延伸系数μ为:

一般延伸系数μ取1.2~2.5。

(9)轧制速度。轧制速度V为:

式中n——轧辊转速,r/min;

η——轴向滑移系数,取0.65~0.95;

Dc——荒管脱离轧辊处的轧辊直径,mm。

2.4 精密轧管机工具设计

精密轧管机的工具包括轧辊、导盘和芯棒。工具设计遵循的基本原则是:提高轧管机产量和产品质量,降低金属消耗和工具消耗,保证轧制负荷正常和轧制过程稳定。

2.4.1 轧 辊

为保证轧辊具有足够高的强度、良好的孔型封闭性和均壁效果,兼顾到设备结构尺寸和降低轧制负荷,轧辊直径和轧辊长度依据所轧制的毛管直径而定。轧辊形状如图9所示。

(1)轧辊直径。轧辊直径Dg为:

式中Dmmax——最大毛管直径,mm。

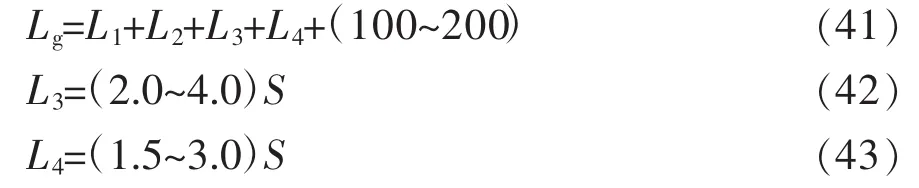

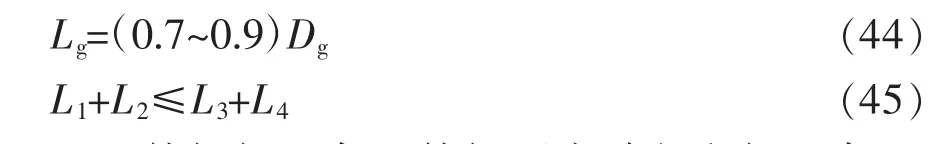

(2)轧辊长度。轧辊长度和各段长度为:

式中Lg——轧辊长度,mm;

L1,L2,L3,L4——压扁减径、减径减壁、均壁、转圆段长度,mm,L2可取 20~80;

S——螺距,mm。

为简便计算,轧辊长度可按经验公式确定:

(3)轧辊辊面角。轧辊压扁减径段辊面角α1为 β+(2°~5°),减径减壁段辊面角 α2为 β+(3°~8°),均壁段辊面角 α3为β+(1.0°~1.5°),转圆段辊面角α4为 β-(0.5°~3.0°)。

(4)轧辊材质。轧辊多采用经过锻、铸的中碳钢(45~55钢)或中碳低合金钢(45Mn~55Mn、45CrMo~55CrMo)制作,并需要进行热处理。

2.4.2 导盘设计

导盘是一个等宽度的圆盘,根据轧辊直径Dg确定其直径的大小。导盘的宽度主要考虑压缩带处两个轧辊的最小距离和导盘边缘与轧辊的间隙。导盘圆弧形状要求对孔型实施有效封闭,并能保证毛管(荒管)的自由旋转。

(1) 导盘直径 Db:

(3)导盘圆弧半径。导盘低边圆弧半径R2和高边圆弧半径R1:

(4)导盘边部圆角r。若导盘高边的圆角r太大,则金属容易进入辊缝,会引起削钢和轧制过程剧烈振动;若圆角r太小,导盘边缘太过尖锐,则容易崩裂缺边,啃伤荒管外表面。导盘高边圆角r取3~6 mm;导盘低边圆角可以比高边圆角略大一些,取5~10 mm。

(5)导盘边部倒角。导盘边部倒角的大小与孔型的封闭效果关系密切。为提高孔型的封闭性,导盘高边倒角一般取 6°~10°,低边倒角取 4°~6°。

(6)导盘材质。导盘材质可选用合金铸钢或合金半冷硬铸铁,亦可将导盘的工作轧槽和支持圆盘用两种材料做成复合型导盘,或用具有红硬性高、耐磨性好的材料堆焊轧槽工作面。

2.4.3 芯 棒

(1)芯棒长度的计算。

①固定芯棒操作时的芯棒长度Lx:

②浮动芯棒操作时的芯棒长度Lx:

③ 限动芯棒操作时的芯棒长度Lx与轧辊长度、轧制速度、限动速度、荒管长度等有关,为:

式中Lm——毛管长度,mm;

ΔLx——芯棒裕量,mm;

Vx/V——芯棒速度与轧制速度之比,计算时取最大值;

L0——荒管最大长度,mm。

(2)芯棒材质。精密轧管机芯棒用42CrMo、H11等合金锻钢制作。