玻璃纤维/甲基丙烯酸改性环氧树脂复合材料制备

马开宝,高守臻,李大勇,王晓立,罗长宏,魏化震,郑志才,于广

(山东非金属材料研究所,济南 250031)

环氧树脂是指含有2个或2个以上环氧基的有机化合物,不同的固化剂可制得结构和性能各异的环氧树脂固化物[1–3]。环氧树脂固化后具有良好的物理化学性能,具有超强的粘结力和附着力以及高的力学性能和优异的耐水性[4–6],一般被当作粘接剂、层压料、涂料等应用于国防及国民经济领域[7–9]。

环氧树脂固化物由于交联度太大导致其冲击性能较差,产品偏脆[10],同时环氧树脂具有黏度大等缺点限制了其应用范围。在复合材料使用中通常是将环氧树脂溶于有机溶剂如丙酮或酒精中。有机溶剂不仅会对空气造成污染,对现场操作人员的身体造成一定的伤害,同时对安全生产提出了更高的要求[11]。随着人们对环境质量要求的不断提高,环境友好型树脂得到人们的关注和青睐,同时环氧树脂价格高,必须在不影响使用性能的条件下对环氧树脂进行改性,因此改性环氧树脂的研究显得尤为重要[12]。提高环氧树脂的韧性,扩大其应用范围是环氧树脂在高新技术应用的研究重点[13–15]。

目前环氧树脂的改性方法包括有机硅改性、聚氨酯改性、丁腈橡胶改性等三种[16],均是通过诱导剪切变形,使基体产生耗能,并使裂纹终止、分枝,结果导致环氧树脂断裂韧性的提高,但对耐热性影响较大[17]。丙烯酸类树脂具有优良的特性:如耐候性佳、光稳定性优异、耐水、耐碱性良好及优异的粘接性能,常用于对环氧树脂的改性[18–20]。

笔者以环氧树脂与甲基丙烯酸(MAA)为原料,在催化剂、阻聚剂作用下,对环氧树脂进行改性,环氧树脂改性后不但将不饱和键引入环氧分子链的两端,而且环氧树脂的典型分子结构不变,在不降低材料力学性能的同时,大大提高材料的韧性,降低树脂黏度及成本,并且能够提高环氧树脂的耐候性、耐热性及耐化学药品性等。用改性后的环氧树脂做复合材料进行性能测试,验证了改性环氧树脂的性能。

1 实验部分

1.1 主要原材料

双酚A型环氧树脂:E–51,工业品,无锡蓝星新材料股份有限公司;

MAA:工业品,上海化学试剂有限公司;

苯乙烯:工业品,淄博协创化工有限公司;

1,4-对苯二酚、N,N-二甲基苄胺、过氧化环己酮、环玩酸钴:化学纯,市售;

无碱平纹玻璃布:廊坊大亮化工建材有限公司;

D400真空袋膜、H100密封胶条:江苏艾合复合材料有限公司。

1.2 仪器及设备

液压机:Y/TD 71–45A型,天津市天锻瑞丰压力机制造有限公司;

动态材料试验机:INSTRON 8032型,英国INSTRON公司;

电热鼓风干燥箱:101A–3型,黄骅市卸甲综合电器厂;

数显集热式恒温加热磁力搅拌器:DF–101S型,郑州生化仪器有限公司。

1.3 MAA改性环氧树脂的制备

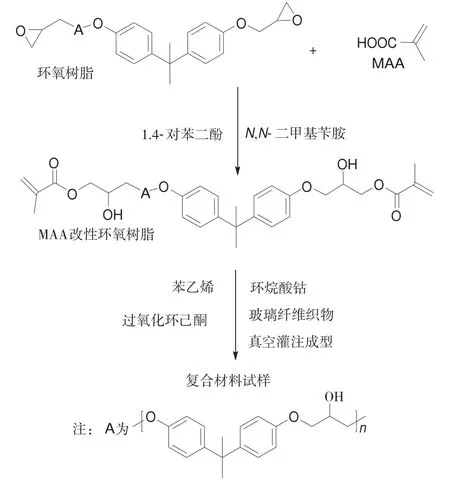

将适量环氧树脂加入装有带回流装置的四口烧瓶中,开启冷却回流,同时冷凝管通大气,加热至60℃使环氧树脂黏度降低,搅拌,加入适量N,N-二甲基苄胺、适量1,4-对苯二酚,滴加适量MAA,在1 h内滴加完毕,温度保持在70~90℃,反应时间为5~6 h,反应超过1 h后,每间隔0.5 h测树脂的酸值,当酸值小于8 mg KOH/g以下,停止加热,加入适量苯乙烯,搅拌5 min后,迅速降温至室温反应结束,出料。图1为MAA改性环氧树脂的反应。

图1 MAA改性环氧树脂的反应

1.4 MAA改性环氧树脂复合材料的制备

将MAA改性环氧树脂加入过氧化环己酮、环烷酸钴搅拌5~10 min,待气泡消失后即可制备复合材料。按一定的配比称取无碱平纹玻璃布、MAA改性环氧树脂,采用真空灌注工艺制备复合材料,制备工艺流程如图2所示。

图2 复合材料制备工艺流程图

1.5 性能测试

酸值按GB/T 2895–2008测试;

树脂黏度按 GB/T 7193–2008 测试;

拉伸强度、断裂伸长率按GB/T 3354–1999测试,拉伸速率为2 mm/min;

层间剪切强度按 GB/T 25671450.1–2005测试,加载速度为10 mm/min;

弯曲强度按GB/T 3356–1999测试,弯曲速率为5 mm/min;

MAA接枝转化率测量:取一定量的环氧树脂用去离子水洗3~4遍,将未反应的MAA洗掉,再用乙酸丁酯洗2遍,去除未反应的环氧树脂,放入烘箱烘至恒重,所得质量与初始质量的百分比即为MAA转化率。

2 结果与讨论

2.1 树脂反应过程的影响因素

(1) 反应时间对MAA接枝率及树脂酸值的影响。

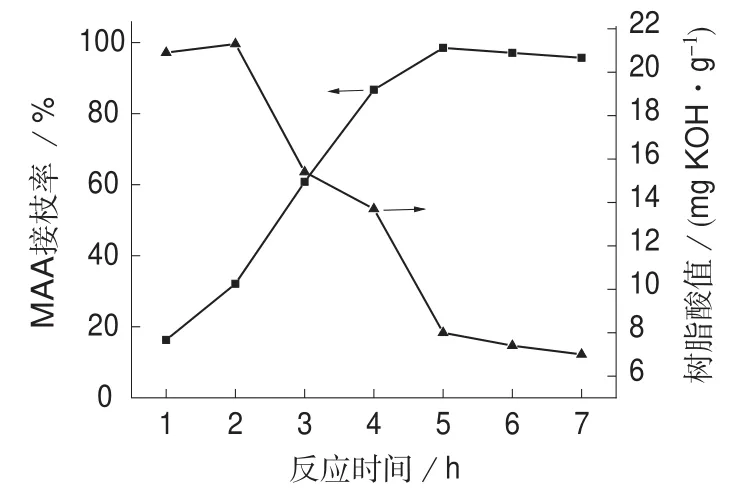

在催化剂N,N-二甲基苄胺定量的条件下,MAA与环氧树脂在一定温度条件下进行反应,反应时间对MAA转化率及树脂酸值影响如图3所示。

图3 随着反应时间的增加,MAA接枝率和树脂酸值的变化趋势

反应开始,树脂中含有大量的游离酸,酸值大,树脂接枝率小。随着反应时间不断延长,酸值逐步变小,MAA接枝率不断增加,当反应进行到5 h时,树脂酸值降为8.0 mg KOH/g左右,接枝率最高可达98.5%,当反应超过5 h酸值下降缓慢,测得的MAA接枝率略有减少。分析原因是:开环反应不但包括环氧基与羧基的反应,甚至接枝到环氧分子链的羧基也参与了开环反应,导致MAA反应一定程度的接枝率降低。随着时间的延长,树脂黏度不断增大,时间过长会产生凝胶现象,所以反应时间不易过长,一般控制在5 h左右。

(2)催化剂用量对MAA转化率的影响。

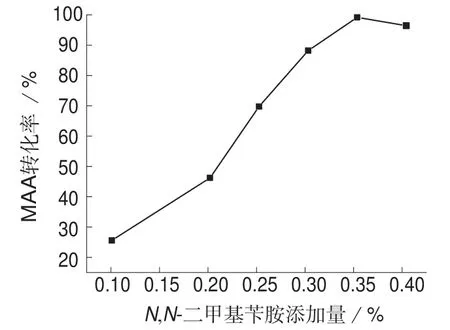

催化剂N,N-二甲基苄胺的量的大小直接影响反应能否进行,不加或少加催化剂都不能合成出满意的树脂。催化剂量太大,反应进行太快不易操作,易产生爆聚,造成原材料及设备损毁。图4是在反应温度为90℃,反应时间为5 h时的N,N-二甲基苄胺添加量与MAA转化率的关系。

图4 MAA转化率随N,N-二甲基苄胺添加量的变化趋势图

从图4可以看出,随着N,N-二甲基苄胺添加量的增加,MAA转化率先升高后降低。当N,N-二甲基苄胺添加量为0.35%时,MAA转化率最高。原因是:环氧树脂中微量的双酚A阻碍MAA单体的聚合,然而N,N-二甲基苄胺添加量增大后,自由基数目增加,双酚A的阻聚效应减弱,接枝反应继续。但N,N-二甲基苄胺添加量过多时,导致MAA的自聚,链终止的几率增加,接枝率不升反降。当N,N-二甲基苄胺用量超过0.4%时,随着N,N-二甲基苄胺用量的增加,开环反应也在增加,所以控制催化剂的用量对接枝反应很重要。由图4可以看出,N,N-二甲基苄胺用量为环氧树脂质量的0.35%最为适宜。

2.2 MAA接枝率对复合材料性能的影响

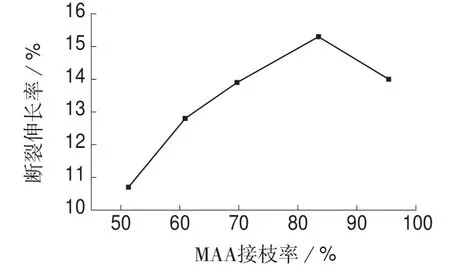

(1) MAA接枝率对复合材料断裂伸长率的影响。

通过控制反应时间得到了具有不同MAA接枝率的改性环氧树脂,然后采用真空灌注成型工艺得到玻璃纤维/MAA改性环氧树脂复合材料试样。图5为 玻璃纤维/MAA改性环氧树脂复合材料的断裂伸长率随MAA接枝率变化曲线。

图5 不同MAA接枝率的玻璃纤维/MAA改性环氧树脂复合材料的断裂伸长率

从图5可看出,随着MAA接枝率的增加,玻璃纤维/MAA改性环氧树脂复合材料的断裂伸长率呈先增加后降低的趋势,MAA接枝率为83%时,复合材料的断裂伸长率达到最大。说明MAA改性能够提高环氧树脂的韧性。

(2) MAA接枝率对玻璃纤维/MAA改性环氧树脂复合材料力学性能的影响。

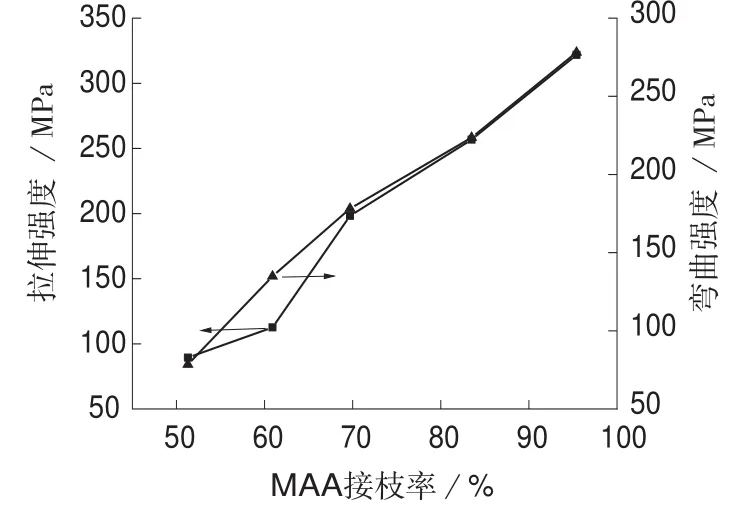

图6 为不同MAA接枝率的玻璃纤维/MAA改性环氧树脂复合材料的拉伸强度、弯曲强度。图7不同MAA接枝率的玻璃纤维/MAA改性环氧树脂复合材料的层间剪切强度。从图6和图7可以看到,随着MAA接枝率的提高,复合材料的拉伸强度、弯曲强度、层间剪切强度均提高,表明MAA的接枝率达到或接近100%时玻璃纤维/MAA改性环氧树脂复合材料具有最优的综合力学性能。是因为MAA接枝率越高,树脂中残留的环氧基团越少,而改性环氧树脂依靠碳碳双键之间的反应发生固化,环氧基团并不参与反应,因此MAA的接枝率越高,改性环氧树脂的活性点碳碳双键越多,树脂固化后的交联度越高,从而复合材料具有更高的强度。

图6 不同MAA接枝率的复合材料的拉伸强度、弯曲强度

图7 不同MAA接枝率的复合材料的层间剪切强度

2.3 活性稀释剂含量对复合材料力学性能的影响

苯乙烯是MAA改性环氧树脂重要的活性稀释剂,能起到降低树脂黏度、提高环氧树脂使用工艺性的作用。图8为不同苯乙烯含量的复合材料的拉伸强度、弯曲强度。图9为不同苯乙烯含量的复合材料的层间剪切强度。从图8和图9可以看到,复合材料拉伸强度、弯曲强度和层间剪切强度随着苯乙烯加入量的增加呈现先增大后减少的趋势,当苯乙烯的含量为15%时,拉伸强度达到最大值,苯乙烯的含量为10%时,层间剪切强度及弯曲强度最大。由此可见,当苯乙烯的含量为10%~15%时,复合材料的综合力学性能最佳。苯乙烯含量低时,改性环氧树脂的黏度大,对纤维织物的浸润性差,纤维丝束之间的空隙不能完全被树脂浸润填充,固化后树脂的孔隙率高,因此复合材料的力学性能较低。改性环氧树脂作为交联点,当苯乙烯含量高时,苯乙烯自聚成链的程度高,交联点之间的距离变大,苯乙烯含量越高,树脂固化后交联程度越低,这样使得复合材料的力学性能呈下降趋势。

图9 不同苯乙烯含量的复合材料的层间剪切强度

2.4 玻璃纤维含量对复合材料力学性能的影响

玻璃纤维/MAA改性环氧树脂复合材料的力学性能随纤维含量的变化如图10、图11所示。

图10 不同玻璃纤维含量的复合材料的拉伸强度、弯曲强度

图11 不同玻璃纤维含量的复合材料的层间剪切强度

在纤维含量30%~70%的范围内,当纤维含量为30%时,环氧树脂含量最大,玻璃纤维/MAA改性环氧树脂复合材料的拉伸强度、弯曲强度和层间剪切强度最低。当纤维含量增加时,复合材料的拉伸强度、弯曲强度、层间剪切强度也在增加,当玻璃纤维含量达到60%时,玻璃纤维/MAA改性环氧树脂复合材料的拉伸强度、弯曲强度、层间剪切强度达到最大,而后随着玻璃纤维织物含量的增加复合材料的拉伸强度、弯曲强度、层间剪切强度反而下降。原因是玻璃纤维/MAA改性环氧树脂复合材料的力学性能与纤维含量关系密切,纤维含量较多时,树脂含量低,难以浸润纤维,复合材料易出现缺胶现象,力学性能差;纤维含量过低时,树脂含量高,纤维难以起到有效的增强作用,复合材料的力学性能较差。纤维含量为60%时复合材料的力学性能达到最佳。

3 结论

(1) MAA改性环氧树脂的反应时间为5 h时,MAA接枝率达到最高,此后延长反应时间,MAA接枝率不会进一步提高,甚至有所降低。

(2)催化剂N,N-二甲基苄胺用量为环氧树脂的0.35%时,反应效率高、反应聚合平稳。

(3) MAA的接枝率越高,玻璃纤维/MAA改性环氧树脂复合材料的拉伸强度、弯曲强度、层间剪切强度越高。

(4)苯乙烯含量为15%时,玻璃纤维/MAA改性环氧树脂复合材料的拉伸强度最高;苯乙烯含量为10%时,复合材料的弯曲强度、层间剪切强度最高。

(5) 在MAA改性环氧树脂/玻璃纤维复合材料中,纤维含量60%时MAA改性环氧树脂/玻璃纤维复合材料的性能最优。