交联剂DCP对PP/EPDM动态硫化热塑性弹性体影响

林靖淞 ,伍宏明 ,彭晓涵 ,王蒙 ,郭建兵 ,周登凤

(1.贵州理工学院材料与冶金工程学院,贵阳 550003; 2.国家复合改性聚合物材料工程技术研究中心,贵阳 550014)

近年来,随着新材料技术领域的发展,聚合物材料的复合化和高性能化技术成为当前研究的热点[1–3]。热塑性弹性体(TPE)作为一种新型的复合材料,具有优异的力学和加工性能,因此获得了广泛的关注和应用。TPE复合材料不需要经过传统橡胶的硫化过程,因此,TPE具有加工过程简单、效率高、能耗小的特征。此外,TPE具有可回收再利用,免除了废料后处理的问题,具有可循环、环保的特征。因此,TPE作为一种新型的材料将逐步应用于汽车零部件制造、建筑材料等领域并逐步替代传统的橡胶材料[4–6]。

TPE作为一种高性能化的复合材料,通常有两种制备途径,即通过高分子链嵌段共聚化学反应合成嵌段共聚物或者两相熔融共混加工成型[7]。其中化学反应合成,由于反应条件苛刻、生产成本较高,实际应用领域比较少,因此熔融共混是当前TPE制备的主要途径[8]。熔融共混型TPE以橡胶和聚烯烃树脂为原料,通过熔融共混制备得到,其中橡胶原料主要包含三元乙丙橡胶(EPDM)、丁腈橡胶以及丁基橡胶等,而聚烯烃原料主要为聚丙烯(PP)和聚乙烯[9]。PP/EPDM动态硫化TPE (TPV)[10]作为一种常见的熔融共混型TPE,它以橡胶为分散相,聚烯烃为连续相通过熔融共混制备得到。根据制备方式的不同,将TPV分为简单机械共混、部分动态硫化以及全动态硫化三种类型[11]。其中双螺杆挤出机动态硫化制备TPV是当前制备TPE的主要制备方式。在TPV共混体系中,橡胶作为分散相,在螺杆剪切力的作用下被粉碎为粒径约为0.2~2 μm的颗粒,并均匀地分布在热塑性树脂基体中。塑料相作为基体起到固定橡胶颗粒和承受外部应力的作用。TPV中的橡胶分散相和塑料连续相之间为海岛结构[12]。TPV这种特殊的组成结构,不仅使得其具有类似树脂的良好加工性能,而且分散的橡胶相通过交联作用提高了TPV的弹性、耐冲击性、耐疲劳性及热稳定性能[13–15]。

过氧化物具有硫化速度快、耐热性优异,且可以降解PP,改善其加工性能等特点,因此选择过氧化物体系对EPDM进行硫化更合适[16]。笔者采用过氧化二异丙苯(DCP)作为TPV的硫化剂[17],研究无味DCP的用量对PP/EPDM TPV的拉伸性能、凝胶含量、结晶性能、动态力学性能、流变性能的影响,以期为制备高性能的PP/EPDM配方提供参考。

1 实验部分

1.1 主要原材料

PP:T30s,中国石化广东茂名分公司;

无味DCP交联剂:Perkadox14s-fl,阿克苏诺贝尔公司;

EPDM:4770P,美国陶氏化学公司;

环烷油:KN4010,上海香萍实业有限公司;

交联剂(TAIC):上海方锐达化学品有限公司。

1.2 主要仪器及设备

万能试验机:WDW–10C型,上海华龙测试仪器有限公司;

双螺杆挤出机:TSA–40A型,南京瑞亚高聚物制备有限公司;

注塑机:CJ80MZ–NCII型,佛山震德塑料机械有限公司;

透射电子显微镜(TEM):JEM–200CX,日本JEOL公司;

永久压缩形变仪:ZY–1014型,扬州市道纯试验机械厂;

差示扫描量热(DSC)仪:Q10型,美国TA公司;

动态热机械分析(DMA)仪:Q800型,美国TA公司;

旋转流变仪:HAAKE MARSⅢ型,美国赛默飞世尔科技公司。

1.3 材料制备

(1) EPDM充油处理。

首先将EPDM在60℃鼓风干燥箱中干燥8 h。然后在常温下,将1 kg EPDM与0.3 kg环烷油混匀,搅拌24 h,获得充油后的EPDM/环烷油混合物。

(2) PP/EPDM TPV及试样制备。

首先将PP置于70℃鼓风干燥箱中干燥8 h,除去水分。然后按照表1的配比称取原料,并混合均匀。将混合物放入双螺杆挤出机中,在185~200℃的温度下熔融挤出造粒,80℃干燥24 h备用。然后使用注塑机将干燥的样品注射成型,其中注塑温度为200℃。

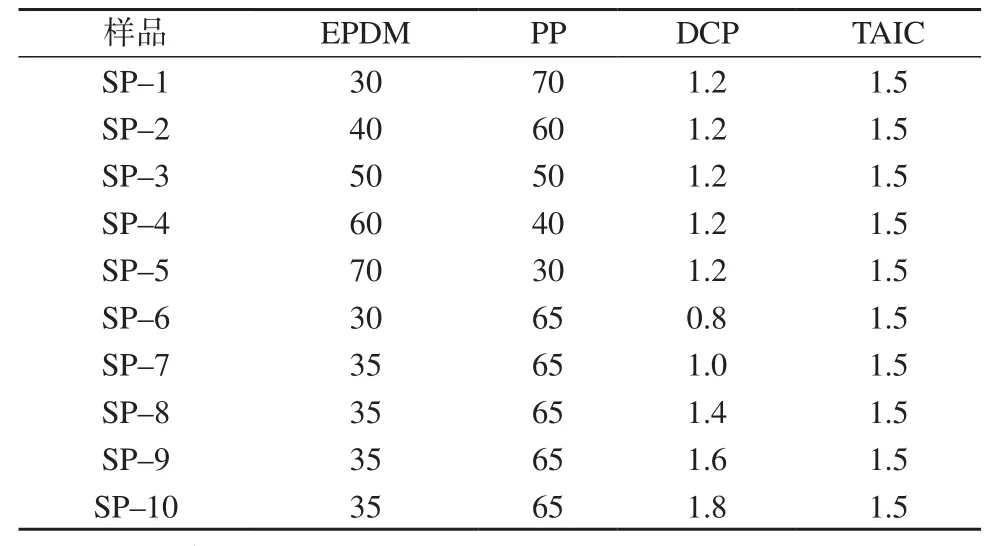

表1 原料配比 质量份

1.4 性能测试

(1)力学性能。

拉伸性能按照ASTM D638–2010测试,测试温度为23℃、相对湿度55%、拉伸速率为50 mm/min,每个样品测5次取平均值。

(2) TEM测试。

试样用超薄切片机切成厚度60~80 nm的薄片,采用OsO4对试样薄片进行染色处理,并将染色过后的薄片置于74 μm的碳膜铜网上,用TEM观察TPV中EPDM、阻燃剂颗粒的粒径大小以及分散分布情况。

(3)凝胶含量测试。

称取一定质量的样品记为M0,然后将样品放入索氏提取器中,以二甲苯作提取液加热回流48 h提取出凝胶。用无水乙醇清洗三次后置于100℃烘箱中干燥3 h,获得样品中的凝胶质量,记为M1。根据如下公式计算出样品中的凝胶含量φ。

(4)压缩永久变形测试。

压缩永久变形按GB/T 7759–1996测试,每个样品测三次取平均值,测试条件为:厚度9.4 mm、压缩比15%。

(5) DSC测试。

使用DSC仪测试样品的结晶性能。每个样品质量为5~10 mg,在氮气保护下进行测试。测试条件为:升温速率10℃/min,测试温度范围40~180℃。

(6)动态力学性能分析。

将标准样条置于DMA仪上进行测试,测量温度范围为–60~60℃,升温速率为3℃/min,测试频率为10 Hz,振幅为1.5 μm。

(7)流变性能测试。

采用旋转流变仪测试样品的流变性能,测试条件为:温度 200℃、旋转频率(ω) 0.01~100 rad/s、应变1%。

2 结果与讨论

2.1 橡塑比对PP/EPDM TPV的影响

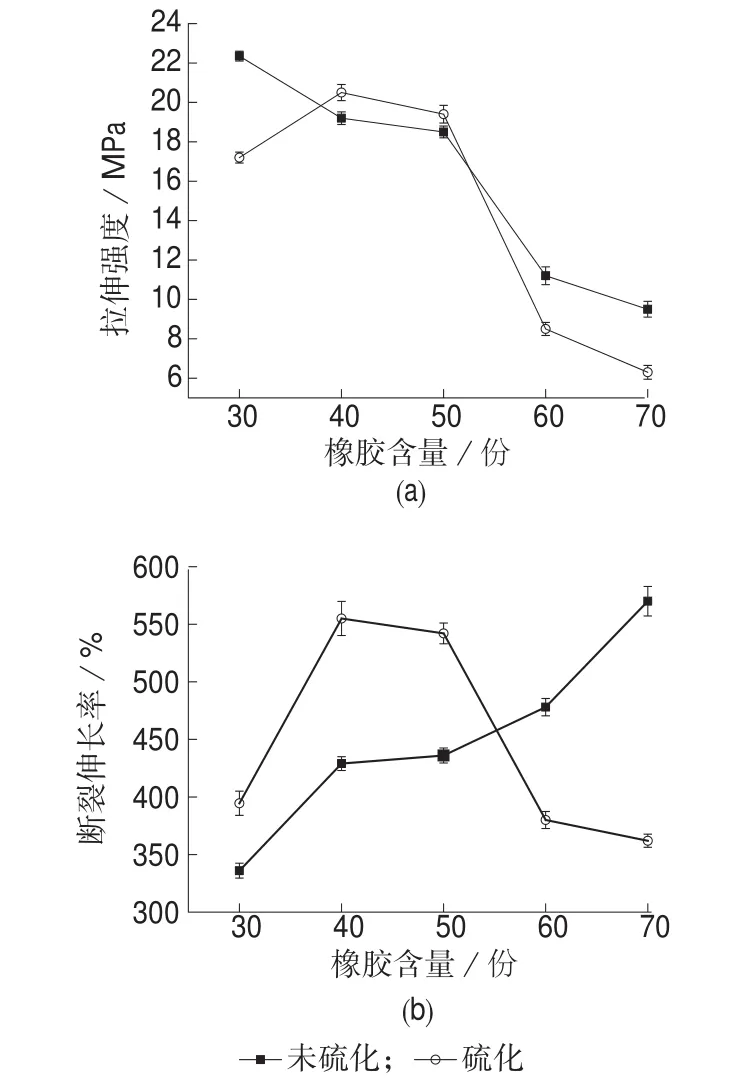

不同的橡/塑比对热塑性弹性体的基本性能具有重要的影响。为了比较热塑性弹性体中橡胶含量对弹性体力学性能的影响,研究了不同橡胶含量条件下,PP/EPDM TPV的拉伸性能,其中未硫化的PP/EPDM共混体系作为参比样。图1为不同橡塑比PP/EPDM共混物硫化前后的拉伸强度及断裂伸长率。

图1 不同橡塑比PP/EPDM共混物硫化前后的拉伸强度及断裂伸长率

由图1可知,PP/EPDM共混体系的拉伸强度随着EPDM含量增加逐步下降。当EPDM含量为30份时,PP/EPDM共混体系的拉伸强度为23 MPa,当EPDM含量为70份时,其拉伸强度为9 MPa,相应的断裂伸长率由336%提高至570%。由此可知,在简单的PP/EPDM共混体系中,随着橡胶含量的提高,共混体系变软变韧。在聚合物共混体系中,组分对材料的性能具有重要影响。当EPDM含量较低时,PP为主相,是共混材料的载荷主要承载部位,而EPDM作为分散相,均匀地填充在PP相之间,起到连接的作用。由于PP具有比EPDM更高的拉伸强度,因此PP作为主相的共混体系材料具有更大的拉伸强度。随着EPDM含量的逐步增加,EPDM作为主相时,橡胶相成为共混体系的载荷主要承载相。共混体系表现出明显的橡胶特性,即断裂伸长率很高而强度较低,材料又软又韧。在PP/EPDM共混体系中,当PP/EPDM的比例在60∶40和50∶50时,材料的拉伸强度和断裂伸长率均比较稳定。对于硫化的PP/EPDM共混体系而言,在橡胶含量较高时,拉伸强度同样存在类似的规律,即随着EPDM含量的增加,材料的拉伸强度逐步下降。但橡胶含量较低时,拉伸强度随EPDM的含量的增加而升高。当EPDM含量为30份时,硫化后的PP/EPDM拉伸强度和断裂伸长率分别为17.2 MPa和394%;当EPDM含量为40份时,硫化后的拉伸强度和断裂伸长率分别为20.5 MPa和550%。PP/EPDM TPV的这一特性可能与其共混过程中橡胶发生硫化反应有关。当橡胶含量较低时,橡胶相在硫化剂作用下发生交联反应,形成三维网状结构,橡胶分子链之间的作用力增强,因此橡胶相的强度提高,从而提高了共混体系的拉伸强度。当橡胶含量较高时并成为共混体系的主相时,材料的拉伸强度显著下降,同时由于橡胶分子链间的交联作用使得材料的断裂伸长率也逐步下降。当橡胶含量为70份时,硫化后的材料拉伸强度和断裂伸长率仅为6.3 MPa和350%。TPV在PP/EPDM为50∶50时,同样具有较高的拉伸强度和断裂伸长率,分别为19.4 MPa和542%。上述研究结果表明,当PP/EPDM为60∶40和50∶50时,共混体系具有良好的拉伸性能。

2.2 交联剂DCP对PP/EPDM TPV性能的影响

交联剂在橡胶硫化过程中,通过与橡胶分子链之间的交联反应而提高了PP/EPDM共混体系的拉伸性能,因此交联剂对TPV的力学性能具有较大的影响。以PP为主相,PP/EPDM为60/40的条件下,研究了交联剂对PP/EPDM TPV力学性能和微观结构的影响。图2为不同的DCP含量下,PP/EPDM TPV的拉伸强度和断裂伸长率。

图2 不同DCP含量的TPV拉伸性能

由图2可知,当DCP含量由0.8份提高至1.2份时,PP/EPDM TPV的拉伸强度由17.7 MPa提高至20.5 MPa,而断裂伸长率保持在550%左右。当DCP含量提高至1.6份时,PP/EPDM TPV的拉伸强度和断裂伸长率均显著下降。当DCP含量为1.8份时,PP/EPDM TPV的拉伸强度和断裂伸长率仅为14.5 MPa和365.5%。这是由于在DCP含量较低时,硫化交联橡胶较少,橡胶交联度较低。因此,随着DCP含量的提高,在PP/EPDM TPV中,橡胶的交联度逐步增加,橡胶相的拉伸强度逐步增大。当DCP含量为1.2份时,PP/EPDM TPV中的橡胶交联度达到临界值,因此PP/EPDM TPV的拉伸强度也达到最大值20.5 MPa。当DCP含量超过1.2份后,DCP过量,交联度的提高不再对橡胶相力学性能提高起到积极作用,相反,交联密度过大会抑制橡胶分子链的运动,阻止了外力在材料内部的传递,导致内应力过大而降低了PP/EPDM TPV的拉伸性能。此外,过量的DCP产生的自由基也会在熔融挤出过程中引起PP分子链的降解,从而降低了PP主相的含量,破坏了PP/EPDM TPV的稳定性,因此,PP/EPDM TPV的拉伸强度和断裂伸长率均迅速降低。

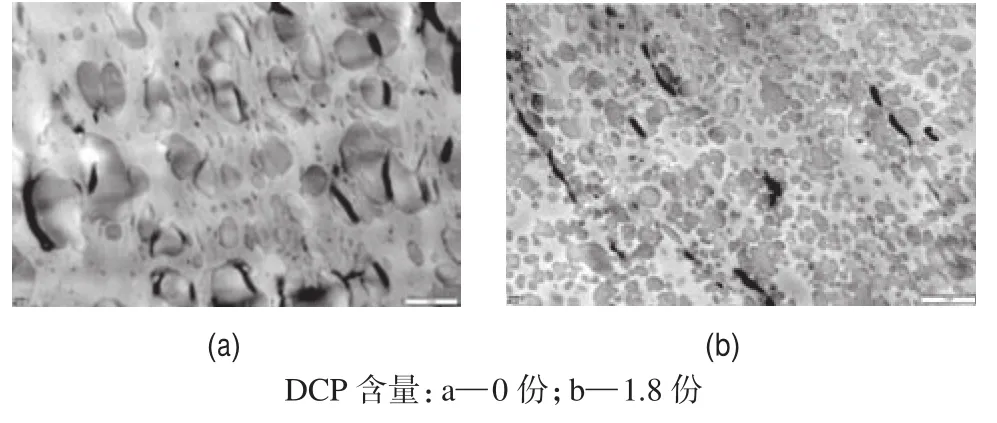

图3为不同DCP含量的PP/EPDM TPV中EPDM的TEM照片。由图3可知,当PP/EPDM TPV中添加DCP硫化剂时,熔融挤出的EPDM橡胶颗粒尺寸较大且尺寸分布不均,橡胶颗粒尺寸在1~3 μm。图3b中硫化后的橡胶颗粒较小且尺寸分布较均匀,颗粒尺寸为几百微米左右。通过对比可知,DCP硫化剂提高了EPDM橡胶颗粒在硫化过程中的尺寸均一性。

图3 不同DCP含量的PP/EPDM TPV中EPDM的TEM照片

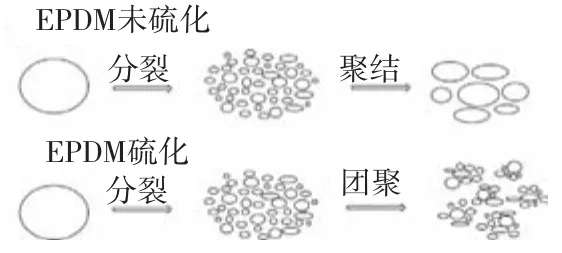

通常情况下,聚合物在熔融挤出加工过程中均要经历在螺杆剪切力作用下粉碎成细小颗粒,然后再自发团聚成大颗粒的过程。在加工过程中,由于剪切粉碎和小颗粒团聚的相互作用达到动态平衡而确定了产物粒径的大小和尺寸分布。对于未硫化PP/EPDM共混体系中,橡胶相的颗粒尺寸较大,粒径分布不均匀。对于PP/EPDM TPV,DCP交联剂加入后会产生自由基并游离于共混体系中。当橡胶颗粒在螺杆剪切力作用下变为小颗粒后,自由基自发地与EPDM侧基上的烯丙基氢原子反应并形成交联网络结构,从而有效地抑制了EPDM分子链的运动,减缓了EPDM相的团聚作用,因此获得了粒径较小且尺寸分布均匀的橡胶颗粒。图4为未硫化及硫化EPDM橡胶颗粒的加工过程示意图。

图4 未硫化和硫化EPDM橡胶颗粒加工过程示意图

2.3 交联剂DCP对PP/EPDM TPV的凝胶含量的影响

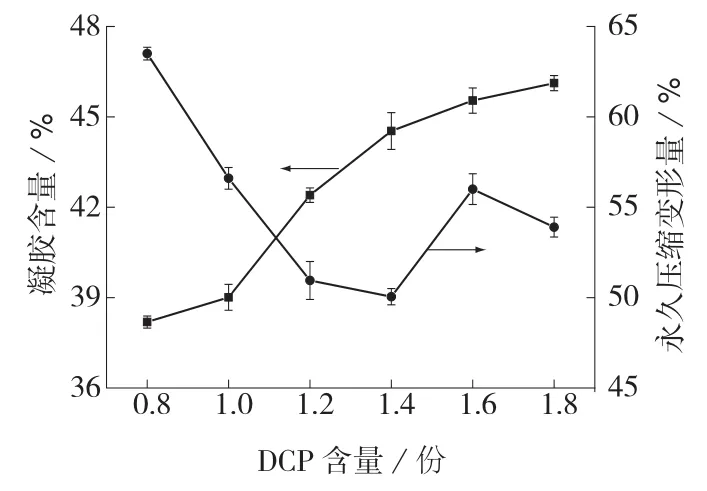

交联剂DCP通过与EPDM发生交联反应形成网络结构从而提高材料的力学性能。通过分析硫化橡胶中的凝胶含量可以比较橡胶的交联度。图5为不同DCP含量下PP/EPDM TPV的凝胶含量和永久压缩变形值。

图5 不同DCP含量的TPV凝胶含量和压缩永久变形

由图5可知,TPV中的凝胶含量随着DCP的含量增加而逐步提高。当DCP含量为0.8份时凝胶含量为38.19%,当DCP含量为1.4份时凝胶含量快速增加至44.53%。当DCP含量大于1.4份后,凝胶含量缓慢增加,当DCP含量为1.8份时,凝胶含量为46.12%。这是由于当DCP含量较低时,随着DCP含量的增加,产生的自由基逐步增加。自由基通过与EPDM发生硫化反应而交联形成凝胶,因此凝胶含量逐步增加。当DCP含量大于1.4份后,DCP过量,超过了EPDM橡胶硫化需要的临界DCP含量。过量的DCP分解产生的自由基与PP主相分子链发生降解反应并未形成凝胶,因此凝胶含量保持稳定。由材料的压缩永久变形可知,随着DCP含量由0.8份提高至1.4份,PP/EPDM TPV的压缩永久变形由64%逐步减小至50%,这是由于PP/EPDM TPV中交联的橡胶相分子链在外力作用下不会发生分子链的相对位移,而只是发生构相的变化,并在外力去除后恢复原状。因此橡胶相交联密度的提高,减小了材料的永久变形。当DCP含量超过临界值(1.4份)时,过量的自由基使得PP分子链在加工过程中降解为低分子量的链段。PP链段在外力作用下发生不可逆的粘性流动,从而使得材料的永久变形增加。

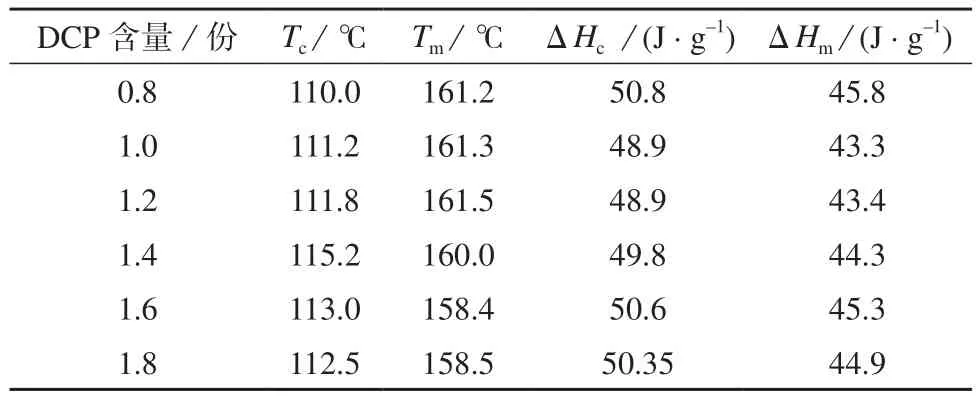

2.4 交联剂DCP对PP/EPDM TPV结晶性能影响

图6为不同DCP含量下的PP/EPDM TPV的结晶和熔融曲线。由图6a可知,随着DCP的含量由0.8份增加至1.4份,硫化胶的结晶温度逐步提高,由109.94℃提高至115.20℃。当DCP含量进一步提高至1.8份时,TPV的结晶温度逐步下降至112.54℃。随着DCP含量由0.8份增至1.8份,

TPV的熔融温度由161.21℃逐步下降至158.46℃。上述分析表明,DCP交联剂影响了PP/EPDM TPV的结晶性能。这可能是随着DCP含量的提高,熔体中自由基的含量增加。自由基既能与EPDM发生交联反应又能与PP分子链发生降解反应。DCP含量小于1.4份时,主要是交联反应,因此分子链运动能力下降,结晶温度提高。当DCP含量大于1.4份后,PP分子链的降解增加,分子链的运动能力提高,因此结晶温度有所下降。

图6 不同DCP含量TPV的结晶和熔融曲线

PP/EPDM TPV的熔融焓和结晶焓在不同的DCP含量下均保持稳定。具体的结晶温度、熔融温度、结晶焓和熔融焓数据见表2。

表2 不同DCP含量的PP/EPDM TPV结晶数据

2.5 交联剂DCP对PP/EPDM TPV动态力学性能影响

图7为不同DCP含量下的PP/EPDM TPV的动态力学性能。

图7 不同DCP含量的TPV的动态力学性能

由图7a储能模量损耗曲线可知,在不同DCP含量下,TPV的储能模量均有相似的变化趋势。其中DCP含量为1.8份时,储能模量最大,而含量为0.8份时,储能模量最小。这是由于DCP含量为1.8份时,EPDM的交联密度增大,分子链运动困难,体系刚性最大。由图7b可知,TPV在–60℃至60℃温度范围内存在两个明显的模量损失峰,分别对应EPDM和PP玻璃化转变的α和β损耗峰。随着DCP含量的增加,α损耗峰值温度先减小后增大,这可能与EPDM的交联度变化有关。此外,β损耗峰值温度也随着DCP含量的增加有所提高。这表明PP分子链可能也受到体系中DCP交联作用的影响,链段运动受阻,因此玻璃化转变阻力有所提高。图7c显示了不同DCP含量下的tanδ曲线,通常情况下tanδ曲线对应的峰值温度为材料的玻璃化转变温度(Tg)。由图7c可知,DCP含量为0.8份时,材料的Tg明显较小。这表明当DCP含量为0.8份时,交联剂分解产生的自由基较少,并且容易与材料中的杂质反应失活,对EDPM交联作用弱、硫化效率低,因此Tg较小。

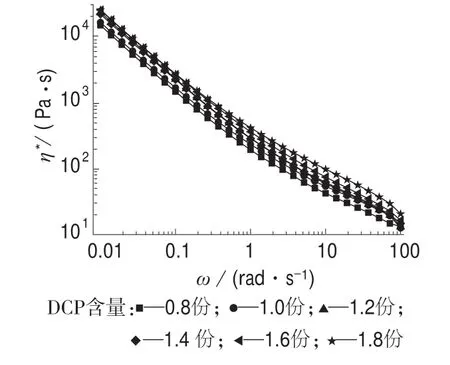

2.6 交联剂DCP对PP/EPDM TPV流变性能影响

图8为不同DCP含量条件下的PP/EPDM TPV的复数黏度曲线。由图8可知,不同DCP含量下的TPV均随着ω的增加,黏度逐步下降,表现出明显的剪切变稀的效应。这表明DCP交联的PP/EPDM TPV为典型的假塑性流体。TPV的黏度随着DCP含量的增加逐步提高,当DCP含量为1.8份时,黏度最高;而DCP含量为0.8份时,黏度较低。这可能归因于熔融状态下高分子链段的运动受到橡胶交联作用而减弱。

图8 不同DCP含量的PP/EPDM TPV的复数黏度(η*)

图9为不同的DCP含量条件下的PP/EPDM TPV的储能模量和损耗模量。由图9可知,随着ω的增加,TPV的储能模量和损耗模量均逐步增加。对于储能模量曲线而言,当ω较低时(<1 rad/s),TPV的储能模量保持稳定。这可能是因为在较低的ω下,分子链段受到外应力作用产生的能量损耗较小,而随着ω的增加,分子链段运动产生的内摩擦力增加,因此材料变形阻力增大,能量损耗提高,储能模量显著提高。进一步分析可以发现,在同一频率条件下,DCP含量较低的PP/EPDM TPV的储能模量和损耗模量均较低。其中DCP含量为0.8份时,TPV的储能模量最低;而DCP含量为1.8份时,TPV的储能模量最大。这可能是交联剂提高了TPV的交联度,使得链段运动能力下降,刚度增加,储能模量提高。

图9 不同DCP含量的PP/EPDM TPV的G′和G″

3 结论

以无味DCP为硫化剂,通过采用动态硫化法制备了PP/EPDM TPV。采用万能力学试验机、TEM,DSC,DMA等分析测试技术,研究了动态硫化胶的力学性能、微观结构、结晶性和流变性能。研究发现:

(1)当塑橡比为60/40时,PP/EPDM TPV具有较高的拉伸强度和断裂伸长率;

(2)受到DCP交联剂的抑制作用,TPV相比未硫化胶,颗粒尺寸更小更均匀;

(3)在塑橡比为60/40的条件下,DCP含量为1.4份时,TPV的压缩永久变形量最小,橡胶的交联度达到最优值;

(4)结晶性能研究表明,材料的结晶温度在DCP含量为1.4份时达到最大值;

(5)流变性能研究发现,随着交联剂DCP含量的增加,材料的复数黏度、储能模量和损耗模量增加。