微纳晶体材料体膨胀系数测定和计算方法

何端鹏,于翔天,王向轲,邢 焰,高 鸿,李 岩

(中国空间技术研究院材料可靠性中心,北京 100094)

0 引 言

在高低温交替环境下,材料会产生明显的热胀冷缩现象,该现象在自然界普遍存在。但该现象可能会产生一些严重的后果,它会影响精密部件的精确度,比如,材料的热胀冷缩导致卫星相机精度的严重损失[1-2];它会影响材料成型质量,比如,金属锻造、轧制或挤压等工艺过程中,受温度变化的影响,导致残余应力和变形被引入,在最坏的情况下会形成裂纹型缺陷[3-5];它也会造成异质部位的相对运动而产生裂纹,比如,电子元器件中的芯片和印制电路板在冷热交变环境中运行会因异质材料热响应的不匹配,而出现焊点开裂失效[6-7]。因此,材料在使用过程中尺寸的热稳定性成为结构设计中重点关注的因素[8-9]。衡量物体热膨胀特性的主要参数是热膨胀系数。热膨胀系数作为材料的基本热物理参数之一,是表征材料性质的重要特征量,通常分为线膨胀系数和体膨胀系数[10]。进行材料的热膨胀系数测试方法开发,对于科学研究、技术发展、工程应用都具有重要的理论意义及实践价值。材料的标准杆件在单位温度变化下长度变化率被定义为热膨胀系数,然而这种定义不尽合理,它忽略了材料杆件横向热膨胀以及由于横向尺寸差异引起的整体热膨胀的差异。因而现在越来越多的科研人员开始关注材料三维方向的尺寸变化量,即针对材料体膨胀特性开展研究[11-12]。然而,体膨胀测试依然存在诸多问题:标准方法的测试对象限于标准杆件,接触面必须是平整的或是大半径的圆形[13-16],对于不规则状的试样极其不易实现;此外,对于微纳尺度材料常规检测方法遇到瓶颈[17]。因此,为解决不规则状及微纳尺度材料膨胀系数无法直接测量的技术难题,文章提供了一种新的测定和计算方法。本研究给出了体膨胀系数计算公式的推导原理及测试方法步骤。测试方法基于材料在不同温度下的XRD衍射图谱,结合布拉格公式及晶面间距与晶面指数的关系式获取晶格常数,进一步通过“晶格常数-温度”拟合,计算各个物相晶轴的线膨胀系数,最后采用本文所述计算方法获得材料的体膨胀系数。

1 实验方法

1.1 材料

1)选用Sn金属材料,规格:粉末,无特定形状;成分:Sn [wt%]在98.6%以上。

2)选用 PbSn 焊球,规格:球形,直径为 250 μm;成分:Pb [wt%]=36.8%,Sn [wt%]=63.2%。

1.2 试验

采用配置变温附件(变温试样台)的X射线衍射仪(smartlab-9 kW,日本理学株式会社)分析试样的晶体结构,测试条件为Cu靶(Cu Kα辐射,λ=1.540 6 Å),程序设定管电压40 kV,管电流150 mA,扫描步长和速度分别设置为 0.02°和 0.5°/min,2θ范围为15°~75°。试验温度设置包括:25 ℃、50 ℃、75 ℃、100 ℃、150 ℃。

2 测试原理

2.1 方法的提出

从微观角度来说,对于晶体的单个晶胞,根据膨胀系数的定义,晶胞的膨胀系数 αu为:

式中:a、b、c、α、β、γ——晶胞参数(晶轴长度);

ΔT——温度变化;

Δa、Δb、Δc——晶轴长度变化量;

αa——晶胞a轴的线膨胀系数;

αb——晶胞b轴的线膨胀系数;

αc——晶胞c轴的线膨胀系数。

k与晶胞轴角有关,与α、β、γ存在函数关系。对于三斜晶体,k=(1-cos2α-cos2β-cos2γ+2cosαcosβ cosγ)1/2;对于单斜晶体,k=sinβ;对于正交晶体,k=1;对于六方晶体,k=sin120°,且a=b=c;对于三方晶体,k=1-3cos2α+2 cos3α,且a=b=c。

考虑到αaαbαc≪αaαb,αbαc,αaαc≪αa,αb,αc,所以

从宏观角度来说,材料体积膨胀量ΔV为:

式中:αV——块体材料的体膨胀系数;

V——块体材料体积。

忽略晶体材料点缺陷、位错及晶界等微小影响,可以认为,宏观膨胀量是所有微观晶胞单元膨胀量的累计。若材料为均相材料,则有:

其中,Vu为单个晶胞体积。

所以,由式(4)、(5)可得:

并且,

由式(3)、(6)、(7)可得:

式(8)的本质为:在温度变化时,材料原子振动的平衡位置发生改变,导致原子间的平均距离发生变化。这种机制微观上表现为晶轴的膨胀导致晶格常数的变化,宏观上表现为固体体积的变化而产生体膨胀现象。

对同相中的相同晶胞进行合并:

由式(9)~(10)可得:

又由于,

其中,ω1,ω2,ω3,···,ωn为材料中各个物相的百分含量。

且满足:

进而可得:

由上述计算方法可知,它不需依赖与参比材料的比较,因此它代表了测量热膨胀系数的绝对技术。

2.2 测试技术方案

基于上述提出的测试方法和计算原理,热膨胀系数的测定需执行以下步骤:

1)常温下对试样进行XRD检测,基于XRD检测所得的不同晶面衍射峰计算求出晶格常数a1、b1、c1。计算公式为:

式中:θ——入射线、反射线与反射晶面之间的夹角;

λ——波长;

m——反射级数;

dhkl——晶面间距;

(hkl)——晶面指数。

2)改变测试温度,同样进行XRD检测,利用1)中所述公式并计算求出不同温度点下的晶格常数ai、bi、ci。

3)通过ai-T、bi-T、ci-T拟合,可以求得αa、αb、αc数值。拟合公式如下:

4)若材料为均相晶体材料,通过式(8)计算出材料的体膨胀系数。

5)若材料为多相晶体材料,重复1)~2)求出各个物相晶体的晶格参数,按照式(16)拟合求出相应的晶轴的线膨胀系数。最后通过式(14)计算晶体材料的体膨胀系数。

3 测试示例与分析讨论

3.1 高锡焊料热膨胀系数的测定

选用高Sn焊料(Sn[wt%]在98.6%以上)进行热膨胀系数测试及分析,测试温度范围:室温至150 ℃。利用X射线衍射仪采集不同温度下的衍射谱,设置试验温度点包括:RT(25 ℃)、50 ℃、75 ℃、100 ℃、150 ℃,获得不同温度下的XRD图谱如图1所示。

图1 Sn金属焊料在不同温度下的XRD衍射谱

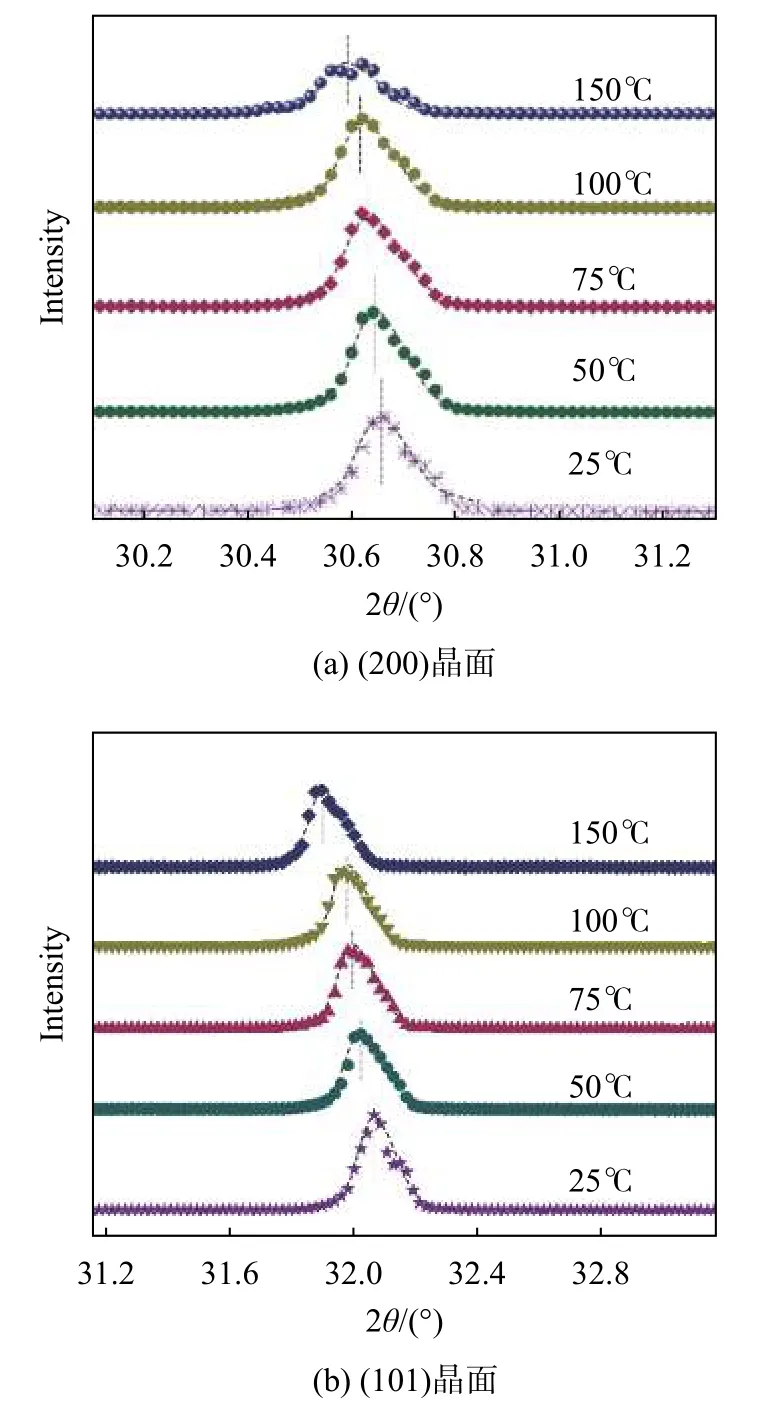

图2 Sn焊料晶面在不同温度下的高分辨衍射峰

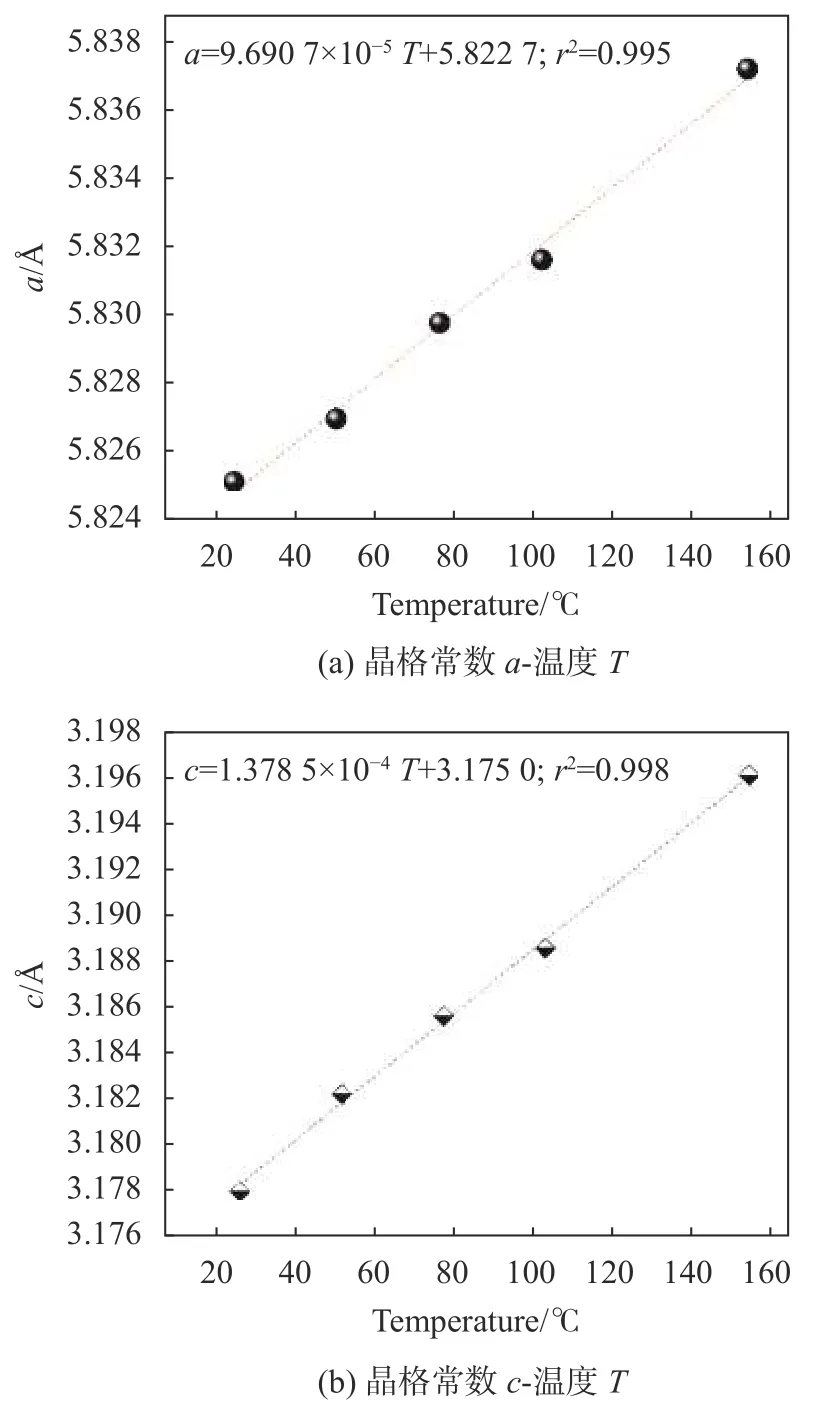

图3 Sn焊料晶格常数与温度关系的拟合曲线

3.2 PbSn合金焊球热膨胀系数的测定

选用PbSn焊球(规格:微尺度,直径为250 μm。成分:Pb[wt%]=36.8%,Sn [wt%]=63.2%)进行热膨胀系数测试及分析,测试温度范围:室温至100 ℃。

利用X射线衍射仪采集不同温度下的衍射谱,扫描步长和速度分别设置为0.02°和0.5°/min。试验温度设置包括:25 ℃、50 ℃、75 ℃、100 ℃,获得不同温度下的XRD图谱如图4所示。

图4 PbSn焊球在不同温度下XRD衍射谱

分析XRD图谱可知,组分Pb的晶粒属于立方晶系(晶格常数满足:a=b=c,α=β=γ=90°);组分 Sn的晶粒属于四方晶系(晶格常数满足:a=b≠c,α=β=γ=90°);两组分Pb与Sn形成固溶体。

组分Sn的(200)及(101)晶面的高分辨衍射峰随温度的变化如图5(b)、(c)所示。基于(200)及(101)晶面衍射峰计算求出晶格常数aj、bj(bj=aj)、cj。

图5 PbSn焊球中Pb组分及Sn组分的晶面在不同温度下的高分辨衍射峰

建立组分Pb晶格常数与测试温度之间的关系,通过 ai-T、bi-T、ci-T 拟合,如图 6(a)所示,基于式(16)~(18),求得:

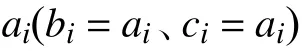

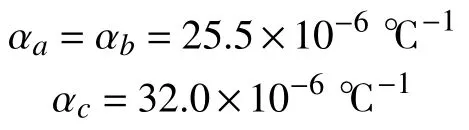

建立组分Sn晶格常数与测试温度之间的关系,通过 ai-T、bi-T、ci-T 拟合,如图 6(b)、(c)所示,基于式(16)~(18),求得:

图6 PbSn焊球中Pb组分及Sn组分的晶格常数分别与温度关系的拟合曲线

进一步计算两组分百分含量:ω1(Pb)=0.252,ω2(Sn)=0.748。

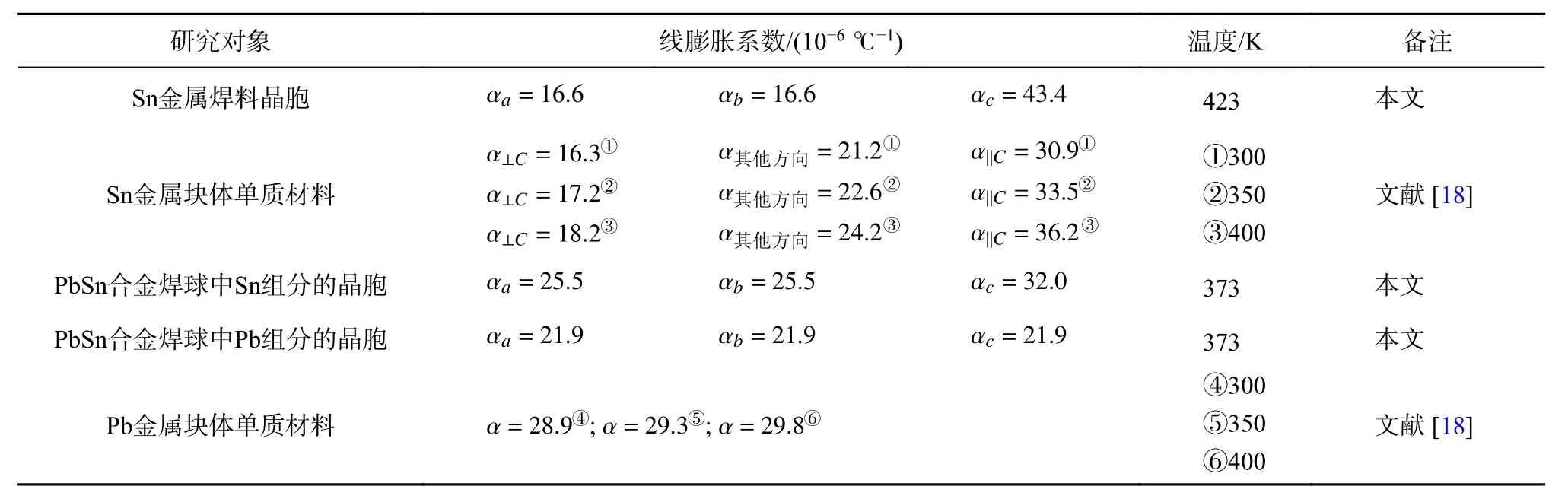

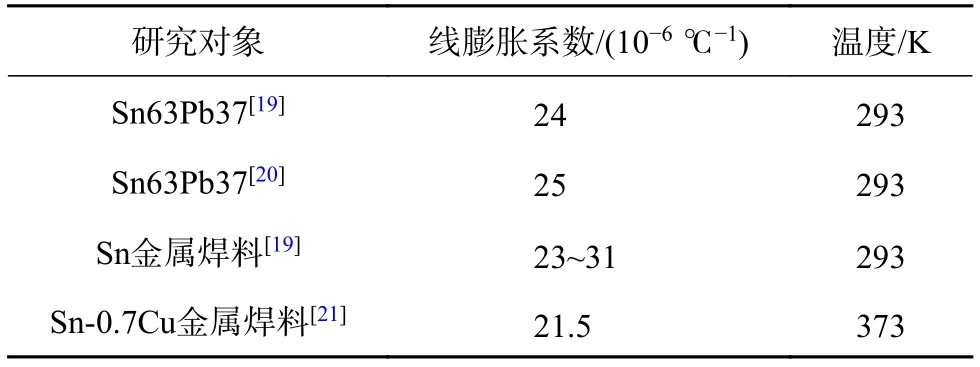

3.3 结果比对

上述示例结果统计如表1 所示,Sn金属焊料、PbSn合金焊球两组份晶胞的线膨胀系数与大尺寸块体金属单质的线膨胀系数(源自《化学化工物性数据手册》[17])接近。进一步比对其他关于金属及合金焊料线膨胀系数的研究结果,如表2所示,也与本研究中晶胞的线膨胀系数相近。但值得注意的是,大尺寸块体材料的线膨胀系数由不同物相及不同取向的晶粒线膨胀系数共同贡献;同时,实际的块体材料并非完美晶体,晶体内的点缺陷、位错、晶界等对材料线膨胀系数也具有一定的影响,因而与微尺度晶胞膨胀系数的计算结果存在一定差异。

表1 测试结果统计1)

表2 其他文献关于Sn金属及PbSn合金焊料线膨胀系数的描述

4 结束语

本研究论述了一种适用于微纳晶体材料体膨胀系数的测定和计算方法。

1)对于单相材料,体膨胀系数αV=αa+αb+αc;对于多相材料,体膨胀系数αV=ω1(αa1+αb1+αc1)+ω2(αa2+αb2+αc2)+···+ωn(αan+αbn+αcn)。

2)以单相高锡焊料为测试实例,测试计算获得该金属晶胞晶轴的线膨胀系数及体膨胀系数。以多相PbSn焊球为测试实例,同样测试计算获得该合金晶胞晶轴的线膨胀系数及体膨胀系数。测试结果与大尺寸块体金属单质及合金的膨胀系数接近,验证了方法的可行性。

3)文章所提方法,简单易行,清楚地揭示了材料各个物相对材料膨胀系数的贡献,对于材料研制,可为低膨胀率材料或负膨胀率材料的设计及合成提供理论指导和参考;对于材料检测分析,可为微纳晶体材料体膨胀系数的测试提供有效的手段。