一种主动悬挂式柔性运载缓震装置

戴怀轩,郑子君,刘思沾,刘钊旭,王榕淑,褚鑫宇,黄铮

(河海大学 机电工程学院,江苏 常州 213001)

0 引言

本项目源于某军用项目:特定军用物品在复杂崎岖道路状况下的运输装置设计的深入研究。目前已有的设计方案如弹簧底座减震,多方位弹簧减震,带有主动控制的减震装置。因为路况复杂多变,经过在模拟体上试验,均不能达到缓震保护参数要求。因此我们设计了主动悬挂式柔性集成缓冲运载平台。通过悬挂的阻尼器对冲击进行减震,同时传到减震平台本身上的冲击大量降低,并且可以缓冲各个方向的多自由度冲击,再配合减震物品本身的减震海绵、减震橡胶、塑料等,即可以完美解决此问题。在此基础之上,可将减震器用于其他运输场合,增加更加平稳的减震效果,以获取更大的社会和经济效益。

除了军事方面对减震的需求外,文物运输、易燃易爆品及骨折伤员的运输也需要极高的减震,减震效果不好将会造成严重的后果,因此我们的平台做成系列化推广后可以用于其他所有需要减震或是其他减震不便、减震成本高的场合,适用面极广,如果加以推广将会获得极大的经济效益。仅以货运为例,在运输过程中,车辆的启动、制动及车辆行驶过程中的颠簸和晃动,不可避免会引起运输货物的晃动,导致货物的破损,严重时引起爆炸的重大事故。如何降低运输过程中的损耗,减轻因路况颠簸、运输机械紧急制动给运输物件带来的损伤及提高易燃易爆品的运输安全性。同时在医用行业,骨折伤员运输的平缓舒适性也是一大难题,如果不保证减震效果,将会使骨折伤员收到二次伤害,增加受伤严重性。基于这些迫切需要解决的生活上普遍存在的、亟待解决的问题,我们研制的主动悬挂式柔性集成缓冲运载平台,制造成本低,可被广泛应用来确保各种场合更好的减震并获得极大的经济效益。

主要的减震器我们选择的是液压减震器。而弹簧起到的减震效果较少,主要是起悬挂和提供阻尼回复力的作用。液体在一定条件下可以被压缩,并会对被压缩的反方向提供一个反作用力,且在压缩时液体会吸收外在能量,流动时还会将吸收的能量进行消耗,这样就达到了减少甚至消除振动的目标,这就是液压式减震器的工作原理[1]。而国内外学者对减震器方面进行了深度的研究,魏文鹏[2]建立减震器热力学研究模型,得出外部环境的温差对减震器减震稳定性的影响和减震器稳定工作的阻尼随温度改变的变化趋势。汪通悦[3]通过仿真和理论计算发现减震器容性的大小随油液可压缩能力的增大而增大。所以,从柔和程度、耐用程度和性能方面来说,液压式减震器比较优越。因此,我们的主要减震器采用的是液压式减震器,但国内学者都是研究性能方面的改善,来提高减震器的减震效果,而该装置从结构上使得减震效果显著提高。

1 关键技术

该产品为一个悬挂吊装式的减震平台,根据使用需求,上方可以放置物品,而下方的悬挂平台内也能放置物品。同时,根据需要减震物品的大小,可以将平台放大和缩小。下面的悬挂减震装置多个拼凑排列布置。该装置由下平台(集装箱)、阻尼器上安装座、弹簧吊架上安装座、阻尼器、弹簧吊架、阻尼器下安装座、弹簧吊架下安装座螺栓、球铰等部件组成。承重梁安装在集装箱内,并与集装箱的顶部形成可靠连接; 承重梁上的安装座可靠安装在其下部; 弹簧吊架上安装座和阻尼上安装座均安装在承重梁的下表面; 弹簧吊装下安装座和阻尼器下安装座均安装在连接盘上表面;弹簧吊架上下安装座与对应安装面形成可靠连接,弹簧吊架通过可靠球铰与安装座连接;阻尼器上下安装座与对应安装面形成可靠连接,阻尼器通过可靠球铰与安装座相连接;三个阻尼器的上下安装座均匀分布在承重梁(或连接盘)周边,成空间三角形布置;三个弹簧吊架的上下安装座均匀分布在承重梁(或连接盘)周边,与安装盘平面垂直布置,吊架间相互平行。因此,本柔性运载平台的连接盘由6根减震装置支撑起来,其中包括3根阻尼器、3根弹簧支架。弹簧起到支撑悬挂的作用,还可以少量减震,同时吸收能量,并给阻尼一个回复力。而阻尼的作用则是消耗能量,起主要的减震作用。阻尼器通过球铰进行多方向对称布置,可以缓冲各个方向的多自由度冲击。同时采用悬挂的方式可以先将冲击通过弹簧阻尼配合进行大幅度降低,使得传递到载物台上的振动降至极低在连接盘上弹簧和阻尼两者交替安装,连接点与盘心连线互成60°夹角;当受到上下波动或者侧方突变加速度时,上下的晃动可以通过弹簧和阻尼在竖直方向阻尼力的分力所抵消。同时,通过球铰的巧妙布置可以使得阻尼在除了主方向以外的各个方向都产生一定的阻尼力,从而达到与其他减震装置不同的,不必刻意布置阻尼方位在指定方位减震就能全方位减震的效果。

该装置有以下关键技术:1)采用空间三角形布置形式的悬挂式减震,相比于普通车辆减震器,可以抵抗来自各个角度的振动、冲击,适用范围广,同时悬挂式可以使得减震效果显著,而后者通常只能削弱竖直方向上的冲击影响;2)使用环形定间隙黏滞阻尼孔,相比于目前常用的活塞通孔式阻尼器而言,具有加工方便(活塞外表面和缸体内表面表面粗糙度要求低)、不易发生磨损失效、参数可调等优点。

图1 柔性减震平台结构模型

2 计算分析

2.1 Fluent对阻尼仿真模拟

首先,对装置的单根黏滞阻尼进行Fluent有限元分析。减震器的实体结构复杂,这给减震器几何模型的建立和给模型的网格划分带来很大困难。在实际建模过程中,必须根据模拟的内容,先对模型进行结构上的简化,忽略次要的因素,突出研究重点。本文主要对减震液流过阻尼孔后筒内的流场进行研究,建模假设如下[4]:

1)减震器在运动的时候,活塞和阻尼相对运动,往复的过程中活塞与阻尼缸筒间的相对位移不同,相对速度也不同。所以在此处,我们以减震器运动到某个位置时该时刻筒内流体的运动状态作为研究对象。

2)减震器在运动过程中,活塞在内部来回运动,使得环形间隙中的油液从一个腔流入另一个腔,为了方便建立几何模型,根据相对运动定律,我们假设减震器内部活塞不运动,而减震油液以一定的运动规律往复通过环形间隙。

3)实际减震器是将一定质量的减震液密闭装入减震筒内,是定质量的运动。这里,将减震器的运动位置固定后,是定容积的运动。Fluent所建立的液体阻尼器模型采用的是Realizable中的标准k - ε湍流模型,且模型系数C=1.9,σk=1.0,σε=1.2,减震油液密度为871 kg/m3, 黏度为0.013 kg/(m·s),以初速度为0.5 sinπt(m/s)振荡速度为速度,入口湍流动能取0.5 m2/s2,湍流耗散率取40 m2/s3,采用SIMPLE 耦合算法,一阶迎风的湍流耗散率和湍流动能,把活塞小孔 间 隙 从0.15 ~0.35 mm之间进行对比,得出以下结论。以下为每一个活塞对应流体最大速度和最大压强分布。

从中可以看出,内部的速度分布和压强分布随着小孔间隙的减小逐渐减小,综合考虑阻尼系数B(与速度大小)及内部压强分布(强度校核)的影响,我们选择0.2~0.3 mm之间的小孔间隙,根据0.2 mm的速度V分布随着时间的求导分布,可以求出其在F=40 N时的平均阻尼系数B为375。

图2 柔性平台三维图

图3 压力分布与环形间隙的关系

图4 流体速度分布与环形间隙的关系

图5 孔隙为0.2 mm时的速度场分布

2.2 Matlab对阻尼系统仿真分析

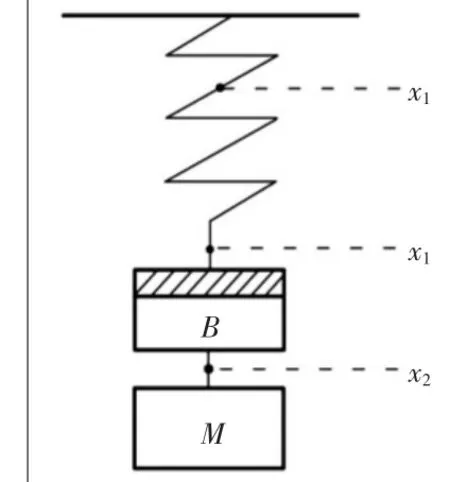

图6 弹簧阻尼共同减震模型图

在大致确定了流体阻尼以后,进行Matlab反馈调节进行仿真分析计算,建立弹簧阻尼系统,其中B为阻尼,M为物块,弹簧系数为K。输入位移函数为xi,输出位移函数为x2。

通过有限元分析得出的平均阻尼系数的约束条件,分析弹簧的刚度系数。建立弹簧和阻尼联合减震的物理模型,液体阻尼系数为B,弹簧刚度为K,可得出其传递函数为

图7 弹簧刚度系数K与调节时间ts的关系

由图中可以看出,在平均阻尼系数确定的情况下,对不同刚度系数K的弹簧进行Matlab 仿真,为满足载荷4 kg 装置要求,选择刚度系数不至于过大且调节时间在1.5 s 左右的使用要求,即选择刚度系数为K=1090 N/m的弹簧。

图8 K=1090 N/m时的调节时间

3 仿真分析

首先进行分析和假设,物体上下颠簸的加速度惯性负载的大小约为一个g,启停过程中的惯性负载小于0.5g拐弯过程中的惯性负载小于0.2g。一般汽车10 s内可从零加速到100 km/h, 平均加速度为2.778 m/s2,即大约0.28g,而货车加速普遍低于这个数值。于是我们把启停的加速度定为小于0.5g的范围。启停过程和转弯过程的冲击可以通过驾驶员的意识来减小冲击,而上下颠簸的能量对物体运输的安全占有主要成分,所以我们以上下颠簸为运动分析的主方向。同时也在行驶方向上对加速度做了一个调整,使得平台可以适当消耗行驶方向的加速度能量。同时兼顾了拐弯的因素。可以全方位地降低惯性负载对运输过程中物品安全的影响。

通过SolidWorks对搭建好的六杆机构进行motion动力学分析,为了和模拟实验进行对比,我们搭建的平台质量为4 kg,且上述分析均在4 kg 力作用下。图9为给平台施加主方向的外力,即大小为1个g的冲击载荷,而经过弹簧和阻尼配合减震后传递到载物台上的振动加速度仅有(0.30~0.35)g,减 小了65%~70%。

图9 外力与时间的关系

4 实验模拟

图10 平台加速度与时间关系

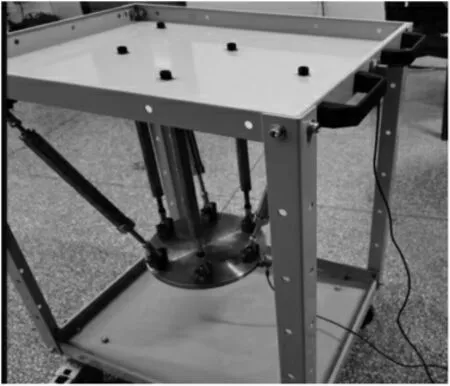

为了研究该减震平台的可靠性,我们搭建了6根阻尼器的模拟缓冲平台,由于平台上方可以放置物品,下方也可以悬挂物品(通过螺栓等),为了简便和实验模拟,只搭建了一个模拟平台,而重物即可改变平台质量来获得。我们利用LabVLEW软件和加速度传感器进行实验,分别模拟了上下颠簸,急启急停、左右晃动各5~6组。

从中可以看出,在模拟上下颠簸、急启急停、左右晃动的实验条件下,平台使得加速度显著减小。上下颠簸的实验进行了两次颠簸,可以看出,将1.952g的推车加速度,通过载物台的减震效果,使得载物台只有0.5685g的加速度,减去了70%的震动,减震效果显著,并且与仿真结果吻合,具有可靠性。而急刹车和转弯也大幅度地降低了振动加速度。初步进行的试验是在前进方向的加速度的分析。试验已经达到一个比较良好的试验结果。

图11 模拟装置实物图

5 创新点

减震器要求减轻因路程颠簸、运输机械急启急停给运输物件带来的损伤,现如今人们对运输质量要求愈发严格,在运输文物、玻璃制品、易燃易爆危险品等过程中对减震器的要求表现在:具有较强的减震特性、环境适应性强、使用寿命长、能承受规定负载。

该产品在结构和功能的优化和创新主要体现在以下几点:1)在普通的减震装置中,通常只有单方向减震或者固定方向减震,而该装置采用了弹簧悬挂和多向阻尼的结合创新结构,竖直放置的弹簧起到支撑悬挂作用,以及弹性系统的减震效果,呈一定角度放置的液体阻尼器通过球铰的连接还能做到多方位减震。通过两种减震的结合,实现多级减震,同时也突出该装置的柔性运载能力,使得受到冲击更低,更平缓,更加安全。2)采用悬挂吊装的新颖布置方式,可在上表面置物,类似为一个减震平台,也可在下方载物(放入减震箱中),适合多种场合。同时悬挂式可以先对冲击进行减震,使得传递到平台上的冲击降至极低,在通过被减震物品自身拥有的减震橡胶等,可以实现极高的减震保护要求。同时,可以将减震平台做大,下方的悬挂减震平台进行多个拼凑排列布置。一方面可以放置大量物品与其上,另一方面也可以将其放在其下方固定的运载箱内(如打开下物盖,使伤员平躺与下平台)。3)该装置为一种利用自然力对震动产生的抑制,为一种无源减震系统,可靠性更高,且可以在原有减震装置(如车辆减震,减震材料包装减震)的基础上(并不需要摒弃其他减震装置,而是作为一个辅助减震平台),再放置于该减震平台之上,可以轻松方便地形成一种叠加的柔性运载平台系统,在运输物品包装等基础上,进一步提高减震能力。4)该装置结构简单,加工方便,阻尼器采用尼龙件注塑工艺,降低了对钢管的加工要求,钢筒内壁不必像其他活塞开孔的阻尼器一样需要高的精度,用精拔拉管即可,节省(不需要)密封件,不需要进一步内孔加工,可以实现大批量生产,成本低廉,经济效益显著。同时,弹簧、阻尼、方位角度等简单结构的参数可以任意调整,来实现最优的参数配置,使得被保护物品实现最优保护,以满足各种减震量级、减震场合的需要。5)黏滞阻尼器采用间隙阻尼,并且设置环形流道,使得钢筒与活塞之间为一种不接触式纯阻尼减震、无摩擦,排除摩擦因素的影响造成减震装置磨损产生的误差及损坏,提高阻尼器的寿命。

图12 上下颠簸的加速度变化实验结果

图13 刹车的加速度变化实验结果

6 结论

1)设计了一款主动悬挂式柔性运载缓震装置,采用空间三角形布置形式。相比于普通车辆减震器,可以抵抗来自各个角度的振动、冲击,且使得减震效果大幅度增加,适用于减震要求高的场合,或是其他减震不便,减震成本高的场合,适用性极广。

2)用Fluent软件对阻尼内部流场进行分析,用Matlab软件对阻尼和弹簧的响应进行分析,初步确定了质量为4 kg的模拟实验平台所需要进行实验的阻尼系数和弹簧刚度等一系列参数,量化分析确定了主方向,并通过SolidWorks软件对完整6杆机构主方向上进行振动模拟,最后用LabVIEW软件对模拟平台进行测试,并通过分析验证设计的产品减震的可靠性。

3)该产品创新点在于采用悬挂吊装的新颖布置方式,可在上表面置物,也可在下方载物(放入减震箱中),适用于多种场合,同时减震效果显著,弹簧和阻尼吸能耗能结合减震,且有着多方位减震的柔性运载能力,同时黏滞阻尼器为纯阻尼结构,无摩擦。平台呈现为一种无源减震系统,依靠自然力驱动,可靠性高、结构简单,可通过参数配比和需求方向实现最优减震效果,且可以做成大平台,应用场合广泛。