L210NS钢级耐酸性腐蚀换热器用无缝钢管的研制

丰小冬,张 昭,贺景春,米永峰,张行刚,石晓霞

(内蒙古包钢钢联股份有限公司,内蒙古 包头014010)

加工高硫原油会对设备带来低温、中温和高温的腐蚀问题,在低温环境中的H2S腐蚀尤为突出。低温H2S腐蚀主要有HIB(氢致鼓泡)、SSCC(硫化物应力腐蚀开裂)、HIC(氢致开裂)和SOHIC(应力导向氢致开裂)4种破坏形式[1],低温H2S腐蚀属于材料的局部酸性腐蚀,很难进行检测和预防。

内蒙古包钢钢联股份有限公司(简称包钢公司)根据我国石化行业某客户的要求,开发了L210NS钢级耐酸性腐蚀换热器用无缝钢管(简称L210NS无缝钢管),L210NS无缝钢管的耐酸性腐蚀性能应优于API Spec 5L—2018《管线钢管规范》要求。现对该产品的研制情况进行介绍。

1 试验材料

1.1 钢种成分设计

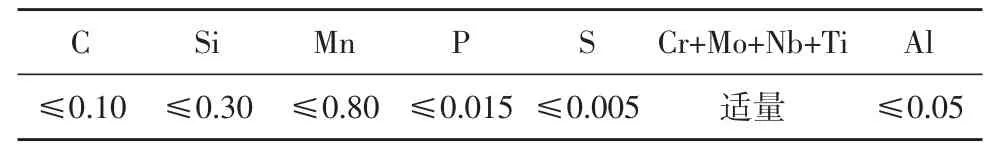

为了保证材料具有良好的焊接性能,包钢公司采用低碳当量成分设计;为了提高材料的耐H2S腐蚀性能,采用低P、低S,添加Cr、Mo元素的成分设计[2-3];同时,为了保证材料具有良好的强韧性能,复合添加微合金元素Nb、Ti和Al[4];设计钢种为L210NS,具体限量要求见表1。

表1 L210NS钢的化学成分(质量分数)限量要求%

1.2 试制过程

由于换热器用无缝钢管的直径较小,因此采用热轧穿孔+冷拔制管的工艺进行生产,为:铁水预处理→顶底复吹转炉冶炼→LF钢包精炼炉精炼→VD真空炉真空处理→喂CaSi线→电磁搅拌→圆坯连铸→铸坯加热→轧制管坯→加热→穿孔→毛管轧头→酸洗→磷化→皂化→冷拔→热处理→矫直→无损探伤。

包钢公司试制了1炉L210NS钢,铸坯规格为Φ180.0 mm;对铸坯进行轧制,管坯规格为Φ50.0 mm;随后对管坯进行穿孔、冷拔,并进行正火处理,穿孔之后毛管的规格为Φ52.0 mm×4.20 mm,冷拔之后钢管的规格为Φ45.0 mm×3.50 mm。

1.3 试制结果

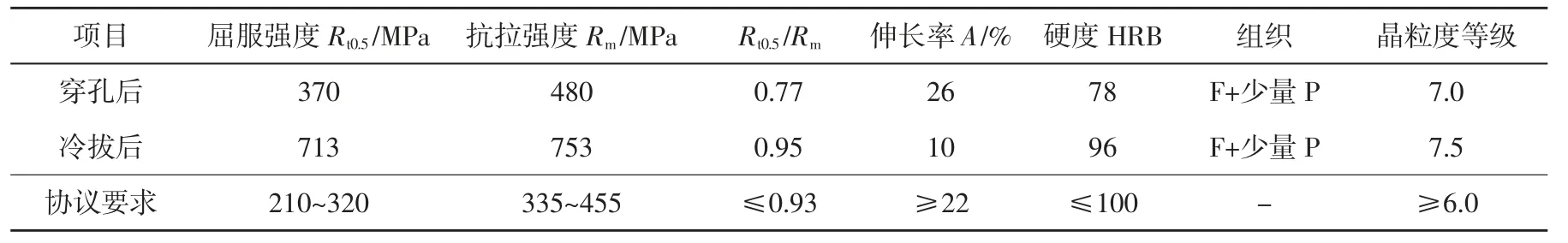

L210NS钢在穿孔之后和冷拔之后管体的力学性能及金相组织检验结果见表2。从表2可看出,穿孔之后和冷拔之后管体的强度均超出客户要求上限。相对于穿孔工序,冷拔之后管体的强度、硬度和屈强比大幅升高,而塑性却大幅降低。

表2 L210NS钢管管体的力学性能及金相组织检验结果

L210NS钢在穿孔后和冷拔后管体的金相组织如图1所示。从图1可看出,穿孔后和冷拔后组织均为铁素体F+少量珠光体P。相对于穿孔工序,冷拔后管体的晶粒被大量破碎,并产生了加工硬化现象,由此而产生的内应力极易导致钢管变形,甚至发生开裂[5]。

图1 L210NS钢穿孔和冷拔之后管体的金相组织

L210NS钢在穿孔后管体的基体中无粗系夹杂物和大颗粒夹杂物;除B类细系夹杂物为1.0级外,A类、C类和D类的细系夹杂物均为0.5级,其总和为2.5级,均优于客户要求(A、B、C、D、Ds类夹杂物均≤2.0级,总和≤4.0级)。

2 连续冷却转变曲线测定

2.1 试验条件

试验材料选用规格为Φ50.0 mm的管坯,试样为Φ3.0 mm×10.0 mm圆棒试样;设备为ForMaster- Digitol全自动相变膨胀仪。

2.2 试验方案

依据YB/T 5128—2018《钢的连续冷却转变曲线图的测定 膨胀法》进行试验,试验温度为900℃,恒温5 min,冷却速率在1.0~300.0℃/s选取。试验结束之后,将试样沿中间热电偶处纵向切开,依据膨胀曲线找出不同组织的转折点及所对应的温度值,绘制连续冷却转变曲线[6]。

2.3 试验结果

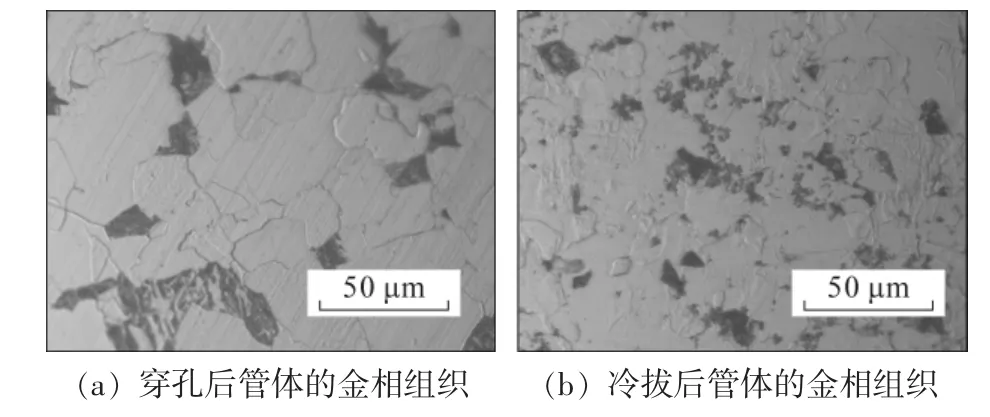

L210NS钢的连续冷却转变曲线如图2所示。由于L210NS为低碳低合金钢,因此不存在马氏体转变;随着冷却速率的增加,获得相应的细化组织和转变量;奥氏体化开始温度Ac1为722℃、奥氏体化结束温度Ac3为890℃。

图2 L210NS钢的连续冷却转变曲线

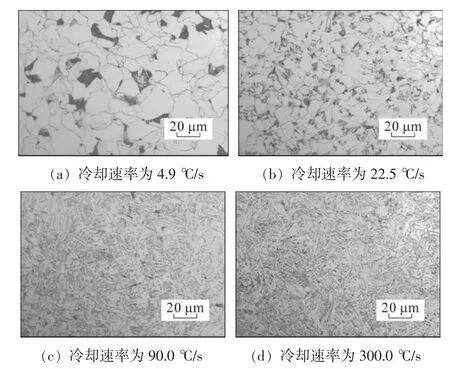

L210NS钢在不同冷却速率下的金相组织如图3所示。当冷却速率低于4.9℃/s,冷却后的组织为粗大的多边形铁素体和少量的珠光体;当冷却速率在4.9~22.5℃/s,冷却后的组织仍为铁素体和少量的珠光体,珠光体占比随着冷却速率的增大而增大;当冷却速率在22.5~39.1℃/s,冷却后的组织为铁素体、珠光体和贝氏体,随着冷却速率的增大,针状铁素体开始取代多边形铁素体,贝氏体开始取代珠光体;当冷却速率在39.1~300.0℃/s,冷却后的组织为针状铁素体和贝氏体,贝氏体占比随着冷却速率的增大而增大;当冷却速率大于300.0℃/s,只发生贝氏体转变。

图3 L210NS在不同冷却速率之下的金相组织

3 热处理工艺研究

冷拔之后的钢管应及时消除内应力,以降低强度和硬度,改善钢管的综合性能。为此,特对冷拔之后的钢管进行热处理工艺研究。

3.1 试验条件

试验材料取自冷拔后的L210NS无缝钢管,规格为Φ45.0 mm×3.50 mm,每组试验选2个拉伸试样、1个硬度环和1个金相试样。

3.2 试验方案

去应力退火处于回复阶段,虽然能够大幅消除钢管在冷拔过程中产生的内应力[7],但硬度下降不明显。再结晶退火既能改变晶粒的形态、增加晶粒的数目,又能消除全部的内应力和大幅降低硬度。升高退火温度能够加速再结晶过程,缩短再结晶时间[5]。因此,考虑时间因素,选择再结晶退火和完全退火工艺,并与正火工艺进行对比。L210NS无缝钢管的热处理工艺参数及设计依据[8]见表3。

3.3 试验结果

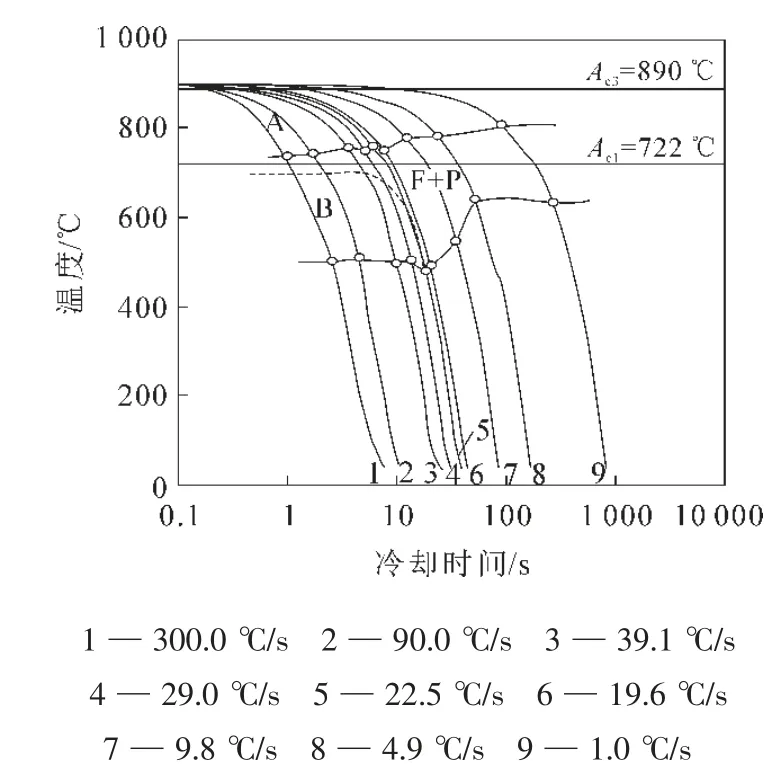

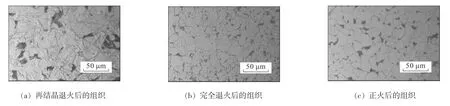

L210NS无缝钢管经不同热处理工艺处理之后的金相组织如图4所示。从图4的综合对比可看出,再结晶退火、完全退火和正火处理的管体组织均为铁素体+少量珠光体;相对于冷拔之后的管体,组织均得到不同程度的细化和球化;再结晶退火之后的组织畸变有所改善,而完全退火和正火之后的组织畸变完全消失;完全退火之后的晶粒变为等轴状。

图4 L210NS无缝钢管经不同热处理工艺处理之后的金相组织

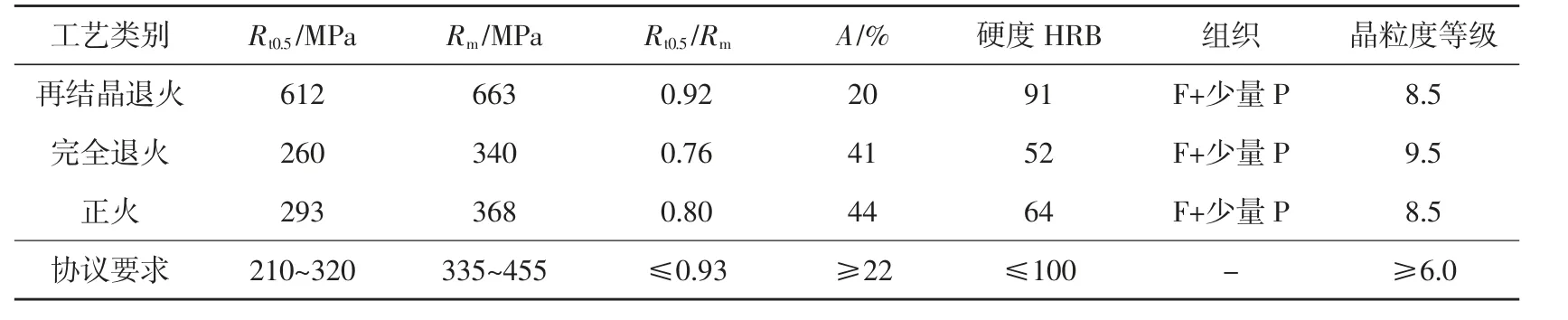

L210NS无缝钢管经不同热处理工艺处理之后的力学性能及金相组织见表4。从表4可看出,再结晶退火处理的管体强度均超出客户要求的上限,完全退火和正火处理的管体的力学性能均优于客户要求。相对于冷拔之后的管体,再结晶退火处理的管体的抗拉强度、屈服强度、屈强比和硬度均有所下降,伸长率有所提升,但幅度非常有限;完全退火和正火处理的管体的抗拉强度、屈服强度、屈强比和硬度均大幅下降,完全退火和正火处理的管体的伸长率大幅提升。

表4 L210NS无缝钢管经不同热处理工艺处理后的力学性能及金相组织

4 酸性腐蚀性能试验

4.1 氢致开裂试验

试验材料:经过正火处理的管体,规格为Φ45.0 mm×3.50 mm。

试验方法:依据NACE TM 0284—2016《管道压力容器抗氢致开裂钢性能评价的试验方法》,常温常压下在A溶液中对一组标准试样连续浸泡96 h;试验完毕之后,剖面金相检查试样是否存在氢鼓泡或破坏性裂纹,并分别计算裂纹长度率CLR、裂纹厚度率CTR和裂纹敏感率CSR。

试验结果:试样表面存在极少量的氢鼓泡,但不存在裂纹,CLR、CTR和CSR均为0,说明材料耐氢致开裂的能力达到NACE TM 0284—2016标准要求(CLR≤15%、CTR≤5%、CSR≤2%)。

4.2 硫化物应力腐蚀开裂试验

试验材料:鉴于管体规格的限制,试验材料只能选用经过正火处理、规格为Φ50.0 mm的管坯。经过热轧穿孔、冷拔制管和正火处理后,材料的组织疏松和成分偏析得到一定程度改善,晶粒也得到一定程度细化;因此,管坯的各项理化性能、包括耐酸性腐蚀性能均低于同材料的管体。

试验方法:依据NACE TM 0177—2016《金属在H2S环境中抗硫化物应力开裂和应力腐蚀开裂的实验室标准试验方法》,常温常压及168 MPa的恒定加载应力下,在A溶液中对一组四点弯曲试样和一组光滑拉伸试样连续浸泡720 h;试验完毕之后,放大10倍检查试样是否断裂或存在裂纹。

试验结果:四点弯曲试样和光滑拉伸试样均保持完好,未出现裂纹,说明材料耐硫化物应力腐蚀开裂性能达到NACE TM 0177—2016标准要求。

5 分析与讨论

5.1 组织及力学性能分析

在热轧过程中,Nb、Ti以碳氮化合物的形式复合析出,钉扎奥氏体晶界,同时诱变形核,产生位错亚结构,达到细晶强化的效果[9-10]。由于析出过程先于再结晶过程,导致位错、亚晶界和晶界的迁移受阻,在一定程度上能够抑制奥氏体的再结晶,阻止再结晶的软化过程[10]。

在冷拔过程中管体会产生较大的塑性变形量,在应力的作用下晶粒会得到不同程度破碎,晶格发生畸变,多组滑移系的交互作用导致位错交互缠结,多种因素导致位错密度大幅增加,位错的可动性变差,从而产生加工硬化[5]。

在奥氏体化的加热过程中,管体组织先后经历了回复、再结晶和晶粒长大三个过程。回复过程中位错通过滑移方式得以重新排列,异号位错对消导致位错密度大幅降低,内应力得到大幅消除,相邻亚晶合并长大。再结晶过程中畸变晶粒通过形核、长大形成无畸变的等轴晶粒,组织得到软化和细化,应力得到完全消除[5]。再结晶完成之后,继续提高加热温度会引起晶粒的进一步长大;因此,完全退火的组织相对更细小。

再结晶退火之后组织的畸变仍然存在,加工硬化也只得到部分消除,说明再结晶过程不充分,退火温度设计偏低。由于Nb(C,N)颗粒和TiN质点偏聚在位错、晶界等缺陷处,会阻碍晶体缺陷的运动,因此需要相应提高再结晶温度[10];由于热处理采用快速加热的方式,管体在各温度点停留的时间过短,晶粒来不及形核与长大,因此需要相应提高过热温度[5]。

由于完全退火工艺是在组织奥氏体化之后随炉冷却到500℃(低于再结晶温度)、然后出炉空冷到室温,正火工艺是在组织奥氏体化之后出炉空冷到室温;相对于正火工艺,再结晶温度范围之内完全退火的冷却速率相对缓慢,晶粒有充分的时间进行形核与长大;因此,完全退火的再结晶过程相对充分[5],组织也相对均匀。

综合考虑L210NS无缝钢管的力学性能和现场生产的可操作性,正火工艺优于完全退火工艺。

5.2 耐酸性腐蚀性能分析

热轧穿孔条件下管体生成大量的多边形铁素体+少量弥散分布的珠光体,由于铁素体先于珠光体形成,因此软韧的铁素体组织相对更为纯净,这就能够有效抑制氢鼓泡的产生[11-12]。Cr和Mo均能在材料的表面形成一层阻碍H2S进入的钝化膜[3],使材料具有良好的耐腐蚀性能和耐氧化性能,Cr还能提高材料耐CO2腐蚀性能[3],并抑制S的吸附;Mo还可改善材料的点腐蚀,并能提高材料在酸性环境中的耐蚀性能[2]。

由于MnS等夹杂物易在偏析的珠光体带析出,在应力引导下,腐蚀过程中析出的氢原子向钢内渗透,在缺陷处聚集形成氢分子,产生的膨胀力引起微裂纹[1]。为了提高材料耐酸性腐蚀性能,VD真空炉真空处理阶段喂适量的CaSi线以对夹杂物进行球化处理,配以软吹Ar使夹杂物充分浮入钢渣之中[11];连铸阶段采用电磁搅拌工艺以减轻成分偏析;采用正火处理以均匀和细化组织,减轻钢中的带状组织并降低硬度。

试样表面存在极少量的氢鼓泡,说明此处存在少量的夹杂物[13-14];试样不存在裂纹,说明材料的夹杂物含量少,组织相对均匀,不存在带状组织[15]。

加工高硫原油时换热管接触H2S和CO2,在应力和H2S等介质的共同作用下,发生与应力方向垂直的硫化物应力腐蚀。若应力作用下金属表面钝化膜破裂,反应析出的氢原子进入钢中,在夹杂物的界面、晶界、偏析带和位错等处富集形成氢分子,形成的氢压致使材料发生脆性开裂,最终导致换热管腐蚀失效[11]。四点弯曲试样和光滑拉伸试样均保持完好,说明在酸性条件和恒定应力作用下材料表面的钝化膜未破裂。

6 结 语

基于微合金化技术,以设计钢种L210NS为原料,采用“连铸圆坯→轧制管坯→热轧穿孔→冷拔制管→正火处理”的工艺路线,能够制备出夹杂物级别低、组织均匀、尺寸精度高、力学性能优的L210NS无缝钢管;作为一种安全、优质、价廉的换热器用无缝钢管,L210NS无缝钢管表现出良好的耐酸性腐蚀能力,能够满足石化行业的特殊工况的需要,经过多年的试用,设备运行稳定。