无缝钢管断后伸长率不合格原因分析

彭先明,赵健明,马 帅

(衡阳华菱钢管有限公司,湖南 衡阳421001)

力学性能是钢铁产品的重要性能指标之一,钢铁产品的力学性能采用拉力试验机进行试验,断裂后测出的力学性能指标有:屈服强度(试样呈现屈服现象时的应力点)、抗拉强度(相应最大力对应的应力)、断后伸长率(断后标距的残余伸长与原始标距之比的百分率)等。由于该方法简便快捷,因而广泛应用于钢铁产品的检验及质量评估中[1-2]。

某A机组生产的执行技术标准为GB/T 5310—2017《高压锅炉用无缝钢管》的12Cr1MoVG和20G钢管,在进行理化性能检验时,偶尔会出现断后伸长率不合格情况。影响断后伸长率的主要因素有:金属材料自身的性能、内部存在的各种冶金缺陷,试样的几何形状、标距和直径,试样表面光洁度和测量误差等[1]。现重点分析试样形状造成钢管断后伸长率不合格的原因。

1 断后伸长率不合格影响因素分析

1.1 试 样

由于A机组专门用于中厚壁管的生产,所取拉伸试样可采用全壁厚弧形条状试样(简称条状样),也可以采用圆棒试样(简称圆棒样)[3]。现场调查发现,断后伸长率不合格的试样均为条状样。这两种形状试样的试验结果是有差异的,圆棒样通常较条状样的断后伸长率高,原因:一是圆棒样经机加工后,表面光滑,缺陷较少,而条状样的两表面均为直接轧制面,表面缺陷相对较多;二是两种形状试样在拉伸时的应力和应变状态也有差异,圆棒样的派生应力相等,四周收缩变形均匀,而条状样的派生应力不相等,四周收缩变形存在差异,也造成了两种试样断后伸长率的差异[2]。

按照GB/T 228.1—2010《金属材料 拉伸试验第1部分:室温试验方法》,在A机组生产的两支12Cr1MoVG钢管上分别取样(试样编号1和2),各加工成两个25 mm宽度的条状样(编号a和b)和两个Φ10 mm圆棒试样(编号c和d),试样的形状、尺寸和表面光洁度经测量完全满足GB/T 228.1—2010和GB/T 2975—1998《钢及钢产品 力学性能试验取样位置及试样制备》要求后,为减少偏差,拉伸试验由同一个人在同一台设备上进行[3],断后伸长率按比例标距进行测量。12Cr1MoVG钢管的拉伸试验结果见表1。从表1可以看出,两种形状试样的测试结果中,抗拉强度和屈服强度相差不大,而圆棒样的平均断后伸长率比条状样的高6.7%。

表1 12Cr1MoVG钢管的拉伸试验结果

1.2 生产情况

现场有3套机组同时生产12Cr1MoVG和20G钢管,统计其近期条状样的断后伸长率测试结果,结果见表2。从表2中可以发现,B机组和C机组生产的20G和12Cr1MoVG钢管的断后伸长率均要高于A机组生产的。

表2 12Cr1MoVG和20G钢管条状样断后伸长率情况%

查询近两年的理化性能检验数据发现,B机组和C机组生产的20G和12Cr1MoVG钢管的断后伸长率均没有出现不合格的现象,而A机组所取的条状样则断断续续出现了多次断后伸长率不合格的情况,这说明A机组存在某些固有因素致使其产品在拉伸试验中引起断后伸长率偏低。3个机组中,A机组是Assel三辊斜轧管机组,其余2个机组为PQF连轧管机组。因此认为,应当是轧制工艺的不同导致试样的几何形状不同,最终引起断后伸长率的差异。进一步观察分析认为:Assel三辊斜轧管机组会在钢管内表面产生等距的内螺旋,而PQF连轧管机组则内表面光滑。由于内螺旋的存在致使试样标距内的横截面积变化,从而表现出圆棒样和条状样之间的拉伸试验结果差异(表1),以及各机组生产的钢管的断后伸长率的差异(表2)。

1.3 矫直的影响

生产的12Cr1MoVG和20G钢管都要经过矫直,若矫直压下量大,会引起钢管外表面发生冷变形,产生加工硬化,最终导致材料屈强比上升、断后伸长率下降。实际生产中,A机组专用于中厚壁管的生产,其矫直的压下量与B和C机组相比会相对较大,所取的条状样会保留加工硬化面,因而测出的断后伸长率低,而圆棒样则切除了管壁外表加工硬化面,因而测出的断后伸长率高。矫直也是条状样断后伸长率偏低或不合格的原因之一。

2 对比试验与模拟分析

针对影响断后伸长率的两个因素,对矫直前后、不同的内螺旋深度的试样进行对比试验,并用计算机模拟内螺旋对试样断后伸长率的影响。

2.1 对比试验结果

选取A机组生产的12Cr1MoVG钢管,在同一支钢管上分别取样加工成25 mm宽度的条状样和Φ10 mm圆棒样进行拉伸试验,拉伸试验结果对比见表3。从表3中可以看出:矫直对圆棒样影响很小,而对条状样虽有影响,但影响不大;有无内螺旋对条状样的断后伸长率则有较大的影响,无内螺旋条状样的断后伸长率在28%以上,与圆棒样的接近,有内螺旋的条状样则为20%~27%,其断后伸长率的高低和内螺旋的深度有关。

表3 A机组生产的12Cr1MoVG钢管25 mm宽条状样和Φ10 mm圆棒样拉伸试验结果对比

钢管的条状拉伸试样如图1所示,设定标距为100 mm,没有内螺旋的试样在标距内的厚度呈一致性,存在内螺旋的矩形条状样在标距内的厚度则呈不均匀分布。进行拉伸试验时,断裂总是发生在试样最薄弱处,而在试样宽度相同情况下,螺底是试样壁厚的最薄处,也是其断裂处。钢管的一个内表面螺距为30~50 mm,于是在拉伸试验中,随着试样受拉力作用延伸变形,应当在100 mm标距内发生的均匀变形伸长只发生在一个螺距中,即原来在100 mm标距中的延伸变形,现在只能在30~50 mm的螺距内随内螺旋形状改变发生不均匀变形,螺顶区域延迟变形或少量变形,有效变形区大为减少,从而减少了参与变形的有效长度,故断后伸长率减少。同时,钢管的断后伸长率与钢管内螺旋深度有关,内螺旋越深,断后伸长率越低,最终导致相关材料的断后伸长率偏低或不合格。

图1 条状拉伸试样示意

2.2 计算机模拟

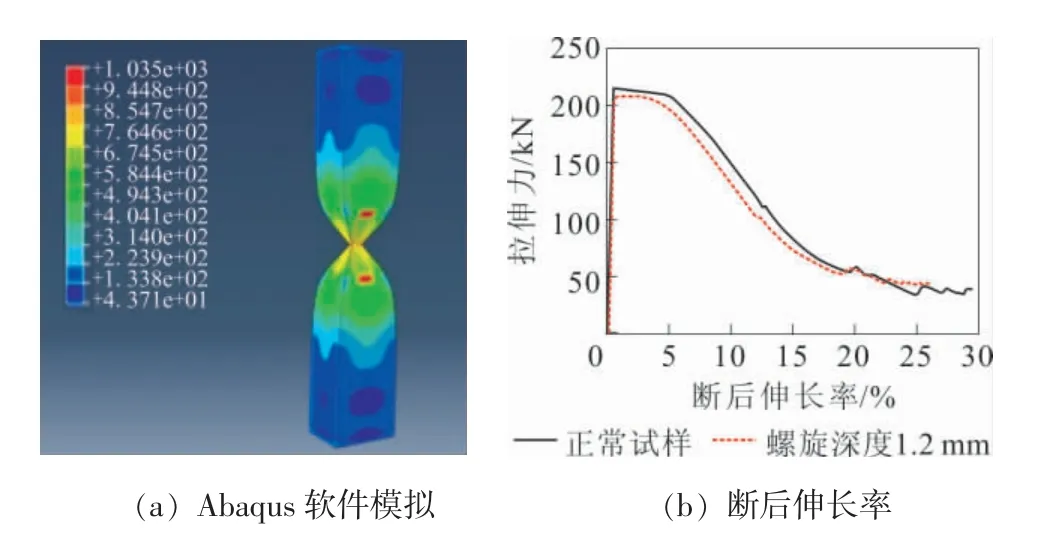

采用Abaqus有限元软件计算Φ133 mm×16 mm规格12Cr1MoVG无缝钢管的断后伸长率,如图2所示。通过模拟加载力和断后伸长率的变化曲线,计算在相同加载力下有无内螺旋试样的断后伸长率差异情况,模型单元为八节点六面体非调和三维模型,如图2(a)所示;没有内螺旋条件下计算出正常状态的断后伸长率为25%,如图2(b)所示;而内螺旋深度为1.2 mm时的断后伸长率为18%,用模拟软件计算出1.2 mm深的内螺旋对断后伸长率的影响为28%,如图2(b)所示。计算机模拟结果与实际的同等内螺旋深度拉伸试样对测试延伸率的影响接近,因而可认为拉伸试样存在内螺旋对断后伸长率测试结果有较大影响。

图2 计算机模拟12Cr1MoVG钢管断后伸长率

3 分析与讨论

分析发现,试样形状是断后伸长率的重要影响因素之一,同一产品采用条状样比采用圆棒样测出的断后伸长率低;机组之间对比分析可知,Assel三辊斜轧管机组的产品的断后伸长率比其他机组的低,由此产生不合格现象。矫直对两种形状的试样影响较小,而条状样中的内螺旋是引起断后伸长率偏低或不合格的重要因素之一。

由于材料试验的目的是真实反映材料的性能,而钢管的条状样断后伸长率偏低或不合格不是材料本身的塑性差,而是由试样尺寸的差异引起的,因此对带有内螺旋的钢管进行拉伸试验时,如果内螺旋引起的试样横截面形状公差大于GB/T 228.1的规定,为使试验结果具有可比性,应该在加工拉伸试样时去掉无缝钢管内壁的内螺旋,这样才能排除试样结构对试验结果的影响[4-12]。

4 整改措施

4.1 内螺旋产生原因

(1)三辊轧管机的特性。将三辊轧管机辗轧段母线设计成一条直线,变形原理如图3所示,送进角β为0时,在辗轧段处毛管与轧辊外表面的接触是一条直线,此时辗轧段的母线与轧制中心线是平行的,理论上这种情况下是不会产生内螺旋的。但是,实际生产中若轧辊的送进角β为0,造成毛管只旋转而不前进,无法完成轧制过程。送进角β不为0时,此时辗轧段处毛管与轧辊表面的接触就不是一条直线,而是一条空间曲线,此空间曲线与轧制中心线不平行,造成内螺旋无法避免。

图3 三辊轧管机斜轧变形原理示意

(2)轧管机辗轧角ψ调整不当。Ⅲ区的作用是使经过减壁后的毛管在此段得到良好的辗轧均壁,以减少钢管内外表面的螺旋,当辗轧角调整不当,平整段的轧制母线与芯棒表面之间距离不等,就会大大削弱辗轧均壁的效果,造成内螺旋产生。

(3)工模具磨损。在生产过程中,由于轧辊表面磨损,破坏了轧辊的辊型,导致轧辊辗轧段的变化,辗轧段空间不平行和钢管辗轧不充分产生内螺旋;同时若芯棒表面磨损严重且磨损不均匀,也易造成钢管内表面辗轧不均匀,加剧内螺旋的产生。

4.2 整改措施

生产前,对轧制参数(送进角、辗轧角、轧制中心线等)进行校正,避免孔型参数发生变化;生产过程中定期检查轧辊、芯棒等工模具表面质量,发现磨损及时修磨或更换处理;及时取样对内表面进行检测,发现内螺旋过深及时停车检查,并加以整改。

5 结语与建议

Assel三辊斜轧管机组所生产的钢管存在的内螺旋是引起其条状样的断后伸长率不合格的重要因素之一。由于条状样断后伸长率偏低或不合格不是材料本身的塑性差,而是由试样的尺寸差异引起的,根据GB/T 228.1要求,对Assel三辊斜轧管机组生产的壁厚≥8 mm的钢管,可以采用条状样,也可以采用圆棒样。如果发现试样的形状尺寸存在超过标准要求的内螺旋且厚度符合相关产品标准要求,建议采用圆棒样进行拉伸试验。