高含硫天然气净化装置运行能耗分析

吴鹏斌,曹文全,周家伟,陈 镭,李长春

(中石化广元天然气净化有限公司,四川 广元 628400)

川渝地区海相高含硫气田丰富,先后开发了罗家寨、普光、龙岗、元坝等气田[1]。由于其天然气酸性组分(H2S和CO2)浓度大,以致相应净化装置具有工艺流程复杂、单位能耗高和介质腐蚀性强等特点[2,3]。降低装置耗能量,符合我国能源体系清洁低碳、安全高效的建设需求[4],也有利于增加企业经济效益。

目前,关于高含硫天然气净化装置降耗的研究主要集中于净化工艺及流程参数优化等方面。净化工艺的研究主要体现于新溶剂的开发,以空间位阻胺为代表的第三代脱硫溶剂是重要方向之一,目前正处于工业试验阶段[5,6];邱奎等[7]采用Aspen Plus软件通过灵敏度分析比较了操作条件对普光净化厂脱硫装置能耗的影响;张晓刚[8]采用ProMax软件对普光净化装置开展了全流程关键参数分析,并提出了节能优化方案。但是,对于已投产净化装置的节能降耗,上述研究内容具有一定的局限性,难以满足现场生产需求。

本文对某高含硫天然气净化装置生产过程中,各单元设备的工作介质消耗进行现场标定,采用GB/T 50441《石油化工设计能耗计算标准》中规定的方法进行能耗计算;通过对标设计值,分析各单元及其主要设备用能变化的原因,以得到相应的优化参数和改造方案,可为现场生产管理提供借鉴。

1 工艺流程及能耗分析

1.1 高含硫天然气净化工艺流程

某高含硫天然气净化厂共建设了4列相同的净化装置,单列日处理原料气300 × 104m3,其脱硫单元采用华东理工大学化学工程联合国家重点实验室开发的超级脱硫(UDS)复合溶剂串级吸收和再生工艺技术脱除原料气中H2S、CO2和有机硫[9],并实现溶剂的循环利用。脱水单元采用三甘醇(TEG)溶剂吸收湿净化气中水分,使产品气达到国标管输一类气的指标要求,湿TEG再生后循环使用。硫磺回收单元采用常规克劳斯非常规分流和两级催化转化技术[10],并与斯科特(SCOT)尾气处理工艺相结合,硫磺回收率达到99.8%以上,尾气吸收塔的半富液送至脱硫塔下段串级吸收酸性气,为充分利用单元余热,流程内设置余热锅炉和出口冷却器生产高、低压蒸汽用于装置的蒸汽自耗。酸水汽提单元采用单塔低压汽提技术,将酸性水中的H2S、CO2解吸出来,净化水送至循环水场。高含硫净化装置工艺流程简图如图1所示。

图1 高含硫天然气净化装置工艺流程示意

1.2 能耗标定与分析

1.2.1 标定方法

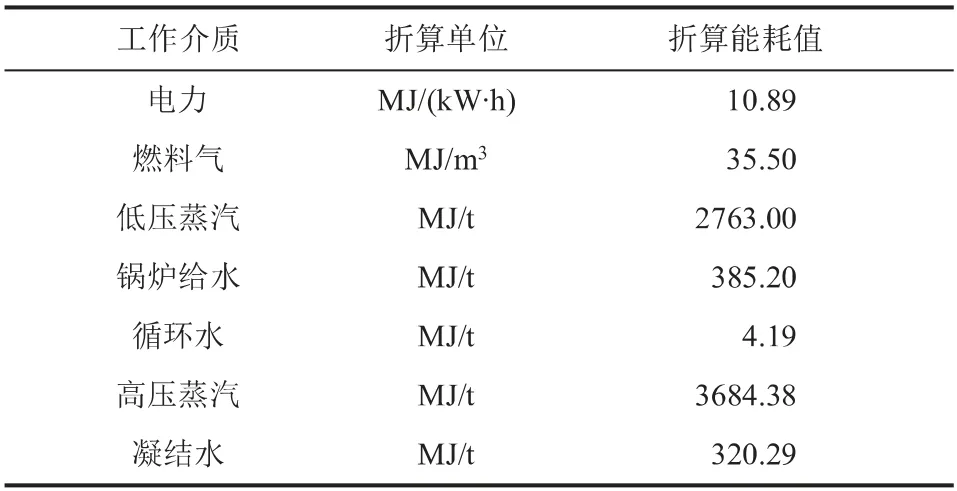

为切实了解净化装置的耗能,以及动、静设备的运行性能,以第3列装置满负荷运行为典型工况对各单元的能耗进行标定。净化装置的耗能主要为水、电、蒸汽和气等工作介质的消耗,依据GB/T 50441《石油化工设计能耗计算标准》 中规定的能源折算值及方法进行计算,计算方法见式(1),各项能源折算值见表1。除盐水、氮气和仪表风等介质为非连续性供应且用量较低,在本次标定中予以忽略。

表1 单位工作介质折算能耗值

式中,E为耗能体系或设备的能耗,MJ/h,正值时表示消耗能源,负值时表示输出能源;Gi为燃料气、蒸汽、电力及工作介质消耗量,m3/h(燃料气)、t/h(蒸汽、凝结水、循环水、锅炉给水)、kW(电),消耗为正值,输出为负值;Ci为燃料气、蒸汽、电力及工作介质的能源折算值,MJ/m3(燃料气)、MJ/t(蒸汽、凝结水、循环水、锅炉给水)、MJ/(kW·h)(电);Qj为耗能体系或设备与外界交换热量所折成的标准能耗值,MJ/h,输入为正值,输出为负值。

1.2.2 脱硫单元能耗

脱硫单元的电耗主要包括高压贫溶剂泵P-101、再生塔底贫溶剂泵P-102、贫溶剂空冷器A-101和再生塔顶后冷器A-102等动设备的运转;水质的消耗有贫溶剂后冷器E-102、再生塔顶后冷器E-103循环水供给,再生塔底重沸器E-104凝结水输出;蒸汽的消耗为E-104低压蒸汽消耗;节能设备有液力透平机HT-101。脱硫单元各设备的工作介质消耗标定值、设计值及能耗折算值见表2。

表2 脱硫单元各设备的工作介质消耗标定值、设计值及能耗折算值

E-104的低压蒸汽用量过大,分析其原因主要为该单元贫富液换热器E-101换热效率低于预期,同时重沸器老化及换热器管束结垢导致传热效率差也是重要原因。根据设计,富液自E-101换热后应在100 °C左右入塔,而实际工况下,富液入塔温度仅有85~90 °C,E-101换热效率较低的原因主要来源于3个方面:(1)贫富液换热器是整个胺液系统中腐蚀最高发的部位之一[11],已存在一定程度的内漏,极大地影响了换热器的换热效率。(2)贫富液换热器为胺液系统高温区段,也是热稳定性盐集中区段。上游井站原料气输送工段携带来的甲醇、油溶性缓蚀剂,以及尾气处理单元携带来的SO2等氧化物浸入UDS复合溶剂内,长期运行后使UDS复合溶剂氧化降解,并形成热稳定性盐。热稳定性盐的积累最终导致了设备腐蚀和换热器结垢[12]。(3)在板式换热器设计时,假定流体流量均匀分配,但实际上由于管线的方位布置和导流片结构的影响,尤其当换热器传热单元数较大时,将会导致换热器的偏流,进而严重影响换热器的换热效果[13]。目前净化装置的E-101A/B(A:在用,B:备用)都处于投运状态,换热负荷高,且装置内E-101进出口管路铺设路径非常复杂,换热器的流量分配依靠现场操作人员的手动控制,在脱硫单元生产出现波动时,极易出现偏流现象,影响贫富液的换热效果。

1.2.3 脱水单元能耗

脱水单元的电耗为TEG循环泵P-201的运转;水质的消耗有TEG后冷器E-203的循环水供给,TEG重沸器E-202凝结水输出;蒸汽的消耗包括E-202高压蒸汽输入;燃料气消耗有TEG汽提塔C-203的汽提气供给。脱水单元各设备的工作介质消耗标定值、设计值及能耗折算值见表3。

表3 脱水单元各设备的工作介质消耗标定值、设计值及能耗折算值

脱水单元重沸器E-202的高压蒸汽用量严重超标,分析其原因为净化装置自开工以来,胺液系统发泡严重,发生过数次冲塔事件,大量胺液带入脱水系统,TEG重沸器温度较高,加速了胺液的降解[14],降解产物附着在E-202蒸汽换热U型管上造成管道热阻大幅增加,导致换热效率急剧下降。为维持产品气水露点符合GB 17820-2018规定,采取增大高压蒸汽用量的方式来保证TEG重沸器的再生质量,但是TEG重沸器的温度依然距设计指标202 °C有较大差距。C-203的汽提气略高,也是为辅助配合提高TEG的再生质量。

1.2.4 硫磺回收单元能耗

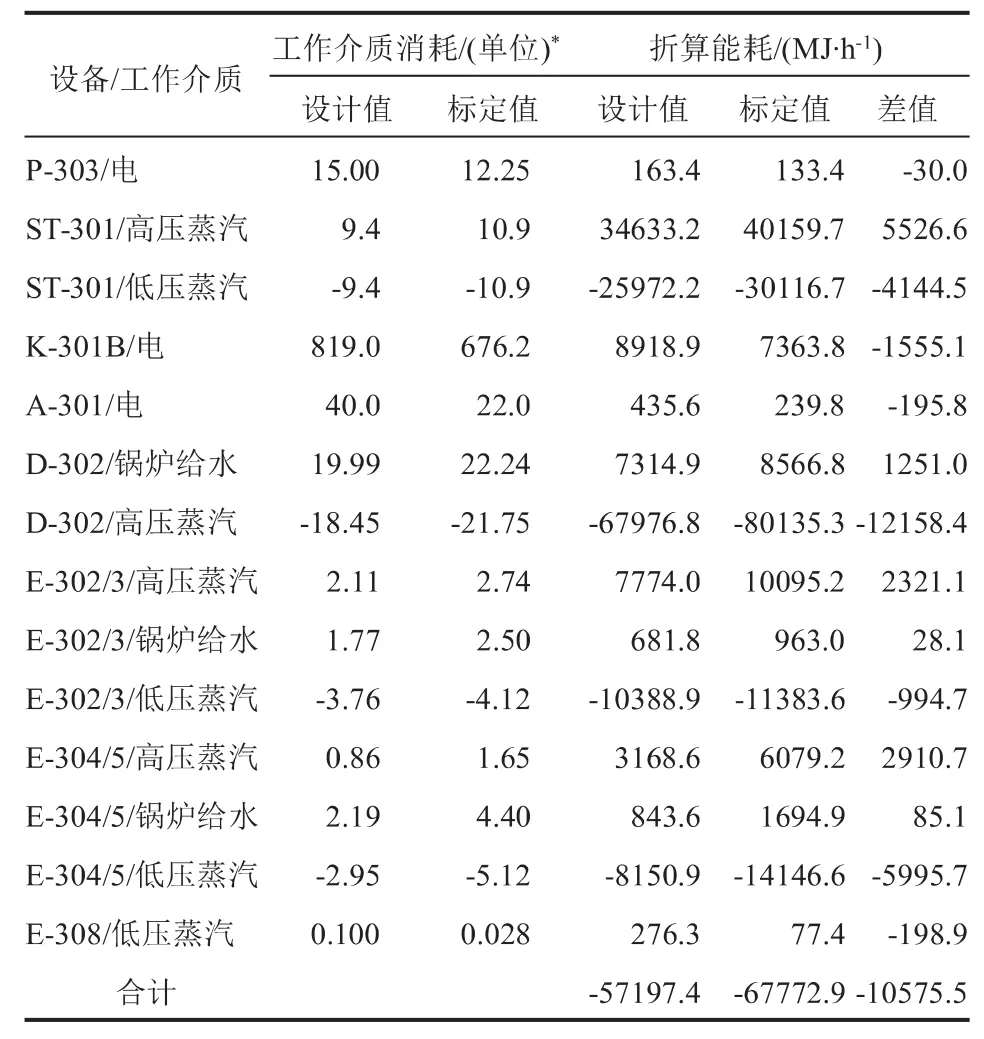

硫磺回收单元的电耗主要包含液硫产品泵P-303、克劳斯风机-电机驱动K-301B、克劳斯空冷器A-301等设备的运转;水质的消耗包括反应炉余热锅炉汽包D-302,一级硫冷凝器E-302、二级硫冷凝器E-304的锅炉水供给;蒸汽的消耗有克劳斯风机透平ST-301,一级反应进料加热器E-303、二级反应进料加热器E-305高压蒸汽输入,D-302高压蒸汽输出,以及空气预热器E-308低压蒸汽输入,ST-301、E-302和E-304低压蒸汽输出。硫磺回收单元各设备的工作介质消耗标定值、设计值及能耗折算值见表4。

表4 硫磺回收单元各设备的工作介质消耗标定值、设计值及能耗折算值

硫磺回收单元作为热量回收设备最多的单元,标定的能量输出高出设计值10575.5 MJ/h,主要是D-302的高压蒸汽产量较设计值大幅提升。由于原料气中的H2S含量已由前期的5.55%(体积分数,下同)增大至6.24%,进入克劳斯炉内燃烧转化的酸性气量增大,锅炉给水量增大约3.2 t/h,蒸汽输出增大12158.4 MJ/h。同理,随着克劳斯一级转化器R-301和克劳斯二级转化器R-302硫磺回收量的增加,E-302和E-304的低压蒸汽产量增大,E-303和E-305高压蒸汽输入量则可以通过调节相应前段的换热器负荷实现降量。由于装置内的高压蒸汽管网较长,经标定其散热损失量高达6091.4 MJ/h,ST-301投用的高压过热蒸汽温度从设计的400 °C降为370 °C左右,造成高压过热蒸汽用量显著增大,因此,做好高压蒸汽管线的保温工作是进一步降低硫磺回收单元能耗的重要措施。

1.2.5 尾气处理单元能耗

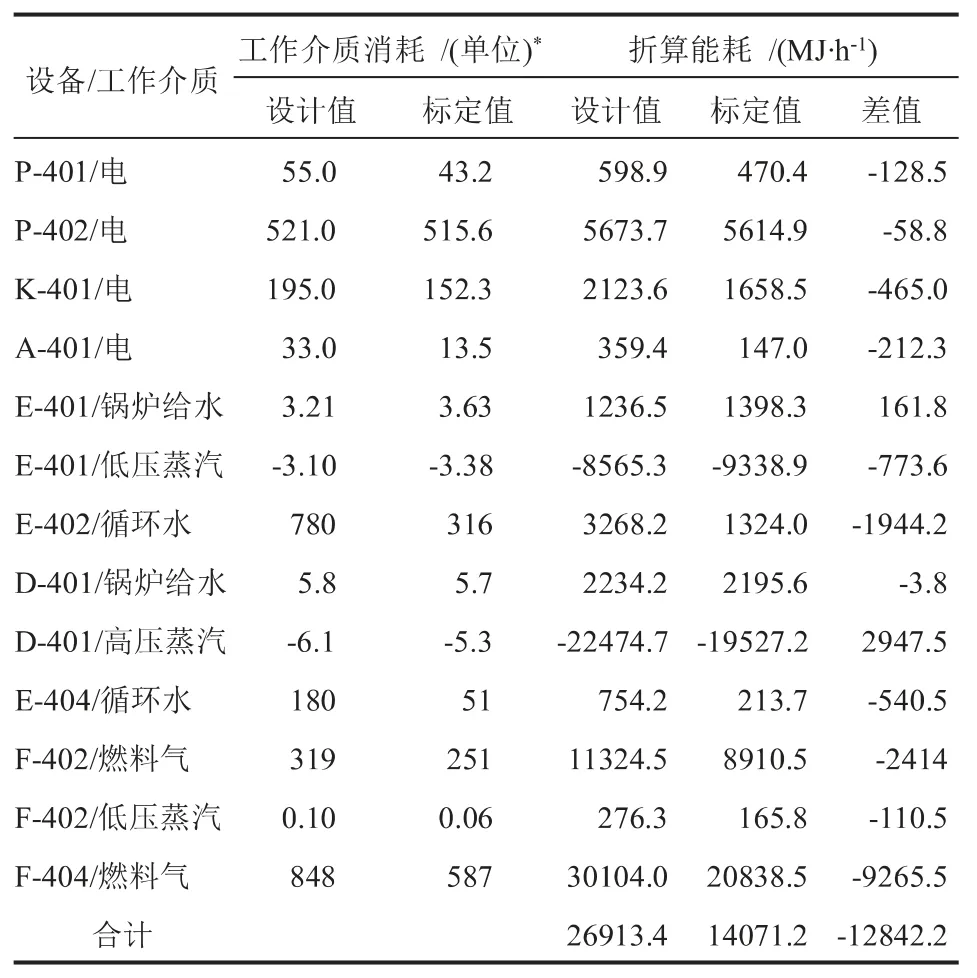

尾气处理单元的电耗主要包括急冷水泵P-401、尾气吸收塔底泵P-402、焚烧炉风机K-401、急冷水空冷器A-401等设备的运转;水质的消耗有加氢反应器出口冷却器E-401、尾气废热锅炉汽包D-401的锅炉水供给,急冷水后冷器E-402、半富液冷却器E-404的循环水供给;蒸汽的消耗包括加氢进料燃烧炉F-402低压蒸汽输入,E-401低压蒸汽、D-401高压蒸汽输出;燃料气的消耗为F-402、尾气焚烧炉F-404的燃料气输入。尾气处理单元各设备的工作介质消耗标定值、设计值及能耗折算值见表5。

表5 尾气处理单元各设备的工作介质消耗标定值、设计值及能耗折算值

尾气回收单元燃料气用量相比设计值大幅降低的主要因素有两方面:(1)净化装置加氢炉由于体积流量与质量流量出现偏差导致炉身振动。净化厂联合设备生产厂家提出将加氢炉配风比(燃料气/空气)由设计值1:7.8上调至1:8.8~1:9.7的解决方案,加氢炉振动大幅下降。配风比的上调降低了氢气产生量,但显著增加了加氢炉的燃烧效率,大幅降低了加氢炉燃料气用量。(2)尾气焚烧炉所需燃料气主要用于维持尾炉温度在650°C左右,将尾气中的含硫化合物和氨氮化合物等完全燃烧,确保烟气的达标排放。在实际工况中,进入尾气焚烧炉的氨氮化合物含量并不高,且尾气单元各设备的实际能耗基本低于设计能耗,因此,目前焚烧炉控制温度约620°C,其所需燃料气大幅降低。同时,废热汽包D-401高压蒸汽产量有所降低。

1.2.6 酸水汽提单元能耗

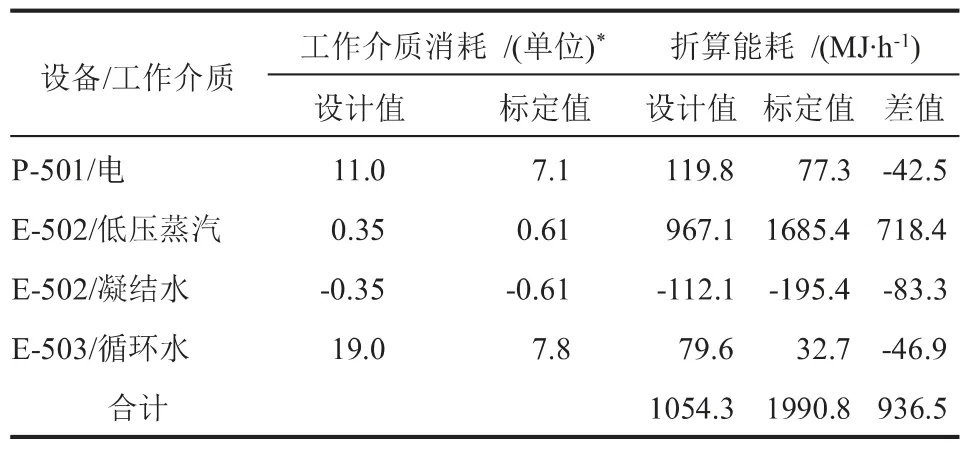

酸水汽提单元的电耗有净化水泵P-501的运转;水质的消耗包括净化水冷却器E-503的循环水供给,酸水汽提塔重沸器E-502的凝结水输出;蒸汽的消耗为E-502低压蒸汽输入。酸水汽提单元各设备的工作介质消耗标定值、设计值及能耗折算值见表6。

表6 酸水汽提单元各设备的工作介质消耗标定值、设计值及能耗折算值

酸水汽提单元的标定能耗高出设计值936.5 MJ/h,其主要原因仍然为酸水汽提塔重沸器E-502换热效果的下降,导致其低压蒸汽用量增加明显。

综上可知,从净化装置各单元能耗标定值和设计值的比较中可以看出,脱硫、脱水和酸水汽提单元的标定能耗高于设计值,且出现这种现象的主要原因均为各自的再生塔重沸器蒸汽消耗量的增加,导致重沸器耗能分别增加2210.4 MJ/h、957.9 MJ/h和718.4 MJ/h,增加比例分别为2.1%、86.7%和74.3%。这表明装置的重沸器换热效果大幅降低,当发生严重的再生效果不合格时将导致产品气含硫量、水露点和净化水水质的超标外输。而硫磺回收和尾气处理单元的标定能耗低于设计值,其主要原因为硫磺回收单元D-302、E-302和E-304的蒸汽产量大幅提升,尾气处理单元F-402和F-404的燃料气消耗大幅降低。此外,净化装置的动设备耗电量基本低于设计值,这是因为在设计之中各类动设备功率考虑20%的富余,经多年的生产运行,设备的有效输出功率降低,标定的总耗电量为设计值的86.7%。

2 优化方案及其效果

2.1 优化方案

针对脱硫、脱水和酸水汽提单元重沸器标定的蒸汽用量超过设计值,导致各单元能耗增加,分析相关原因后,拟在第1列装置检维修期间对相应的重沸器和换热器进行优化改造。经对现场设备的拆封检查,发现E-101贫、富液两侧腐蚀严重,E-202管束上存在1 mm厚浅绿色海绵状附着物且无法清洗干净,E-502存在严重结垢。

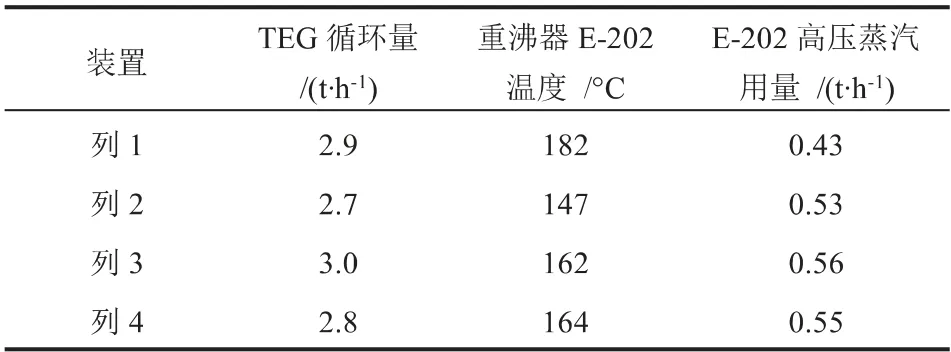

在考虑经济效益的前提下,采取对E-104、E-202和E-502管束进行高压清洗,更换被胺液污染的TEG溶剂(约3 t)和E-101,以及简化E-101进出口线路的优化方案。E-101优化前后设计参数和进出口线路分布分别见表7和图2。优化后的E-101具有更大的冷热物流交换富裕量和换热面积,换热负荷由原有的9636 kW提高至12560 kW。从图2中可以看出,E-101优化后的进出口管线流程得到明显简化(图中左侧),经现场运行观察,换热器偏流现象有效降低。

表7 E-101优化前后设计参数对比

图2 E-101优化(技改)前后进出口管线分布

2.2 效果评价

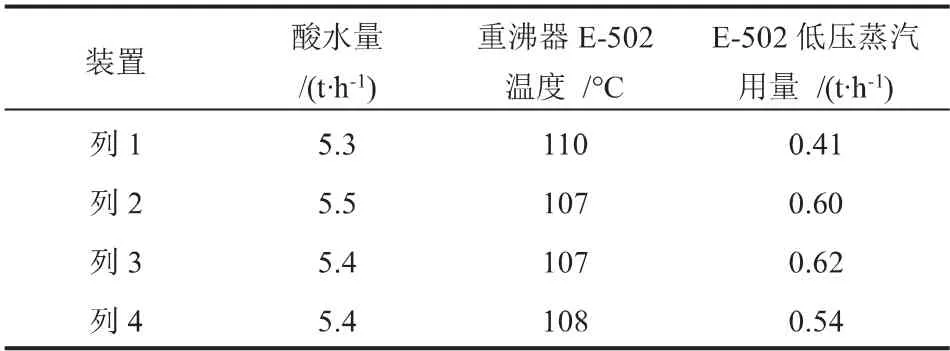

第1列装置优化后,分别对4列装置3个单元的重沸器相关参数进行标定比对,结果见表8~表10。从表中可以看出,第1列装置相比其它3列装置重沸器的蒸汽用量大幅降低,尤其在更换E-101后,富液侧出口温度达到101.4 °C,蒸汽用量低于设计值,超过预期需求效果。TEG重沸器和酸水汽提塔重沸器的蒸汽用量仍略高于设计值,原因为管束附着物和结垢无法进行完全清洗,但考虑E-202和E-502更换成本高而蒸汽需求量低,故不作更换要求。对标暂未做节能优化的第3列装置,第1列装置E-104、E-202和E-502能耗分别低了8289 MJ/h、479 MJ/h和580 MJ/h,优化方案可推广至其它3列装置。

表8 富液相关温度参数与再生蒸汽用量

表9 TEG重沸器状态参数

表10 酸水汽提塔重沸器状态参数

3 结论

对高含硫净化装置现场生产过程中各单元设备工作介质消耗进行了标定,采用GB/T 50441《石油化工设计能耗计算标准》中规定的方法进行了能耗计算,对标设计值,分析了各单元和主要设备的用能变化及其原因,并开展了现场优化改造,实现了装置的节能降耗。结论如下:

(1)净化装置的标定能耗共计54344.5 MJ/h,低于设计值19986.9 MJ/h,主要原因为原料气中H2S含量的增加,硫磺回收单元蒸汽输出增加了22733.9 MJ/h。同时,尾气回收单元加氢炉配风比上调和焚烧炉控制温度下调大幅降低了燃料气用量,对装置降耗具有很大的作用。

(2)脱硫、脱水和酸水汽提单元的标定能耗高于设计值,主要由于重沸器及贫富液换热器换热效果的降低,导致再生蒸汽用量增加,分析其原因为换热器结垢、胺液降解产物附着以及胺液系统的腐蚀等。

(3)通过更换E-101和TEG溶剂,高压清洗重沸器管束,有效降低了再生蒸汽用量,在一定程度上实现了装置降耗,但由于管束无法完全清洗干净,脱水和酸水汽提单元重沸器耗能仍高于设计值。