LNG接收站蒸发气(BOG)增压再液化技术路线选择及条件限制

傅 皓,张 健,畅梓博,李 赛

(1.中国成达工程有限公司,四川 成都 610041;2.成都深冷液化设备股份有限公司,四川 成都 611730;3.四川大学 化学工程学院,四川 成都 610065)

对于液化天然气(LNG)接收站,蒸发气(BOG)的产生主要是由于外界热渗入或能量输入造成,如泵运转、外界热量导入、大气压变化和环境的变化等,LNG注入储罐时造成罐内LNG体积气相容积的变化等[1,2]。

对于常规外输管网配套成熟的LNG接收站,BOG气体的处理方式主要有直接增压输送至外输管网和再冷凝后去加压气化外输两种处理工艺[3],后者能耗更低[4,5],但这两种工艺都需要有一定的气化外输量作为前提。国内一些接收站受管网建设时间上不匹配等情况的影响,在投运初期无下游气态分销配套,这类接收站则直接配备燃气发电机组或再液化的方案对BOG进行回收。由于燃气发电机组一次投资过高,使得在此阶段增加BOG再冷凝回收工艺更加符合项目的实际需求,即将储罐内的低温BOG通过BOG压缩机增压后送入再液化装置液化后返罐。在项目中后期具备高压气化外输条件后,再建设再冷凝器及相关配套,之后停用再液化装置。目前BOG再液化主要有3种工艺:氮膨胀制冷再液化工艺、混合冷剂制冷再液化工艺和高压射流制冷再液化工艺,各工艺都有投用案例。但在目前的BOG再液化工艺领域中仍存在一些问题,如未考虑再液化前不同增压方案的影响,缺乏对三种路线投资运行横向比较及国内实际投运案例的情况统计;缺乏在设计中考虑接收站约束条件对液化包工艺设计的限制等。

本文结合某LNG接收站的实际数据,基于2种BOG增压方案和3种再液化路线组合而成6种增压液化方案,对各BOG增压液化方案进行流程、操作性能、技术垄断性、能耗及投资等方面的对比,并按运行时限要求进行技术经济比选,以确定合理的流程方案,填补此前文献中缺乏增压-再液化组合方案比选及数据的空白。然后,收集并给出了国内接收站投入运行的BOG再液化回收装置统计表,将统计结果与本文形成的方案进行比较。最后,结合以往项目经验,介绍了再液化工艺设计中受接收站约束的限制条件,以期为后来设计者提供重要参考。

1 LNG接收站BOG再液化工艺

目前,国内外的BOG再液化回收工艺主要有混合冷剂制冷再液化工艺、氮膨胀制冷再液化工艺两种,另有少量高压射流制冷再液化工艺报道。3种工艺均有相关应用[6],但各有优缺点。以下分别对3种工艺进行介绍。

1.1 混合冷剂制冷再液化工艺

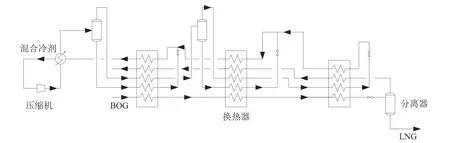

混合制冷剂制冷循环是采用N2和C1~C5烃类多组分混合物作为循环制冷剂,通过逐级的冷凝、蒸发、节流膨胀进行制冷并得到不同温度水平的冷量,使天然气逐步冷却并液化的工艺。混合冷剂制冷再液化工艺典型流程如图1所示。

图1 混合冷剂制冷再液化工艺典型流程示意

混合冷剂制冷再液化工艺的特点是在制冷循环中采用多组分混合制冷剂,全过程只需要一台压缩机,流程有所简化,造价有所降低,能耗较氮膨胀制冷再液化工艺和高压射流制冷再液化工艺更低。但是从理论上讲,混合冷剂的组成比例应随原料天然气的组成、压力和工艺流程的不同而不同,因此对冷剂的配比和原料气的气质要求更为严格。

1.2 氮膨胀制冷再液化工艺

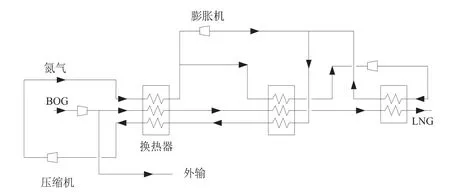

根据选用制冷剂的不同,膨胀机制冷循环可分为:氮-甲烷膨胀机制冷循环、氮膨胀机制冷循环和天然气膨胀制冷循环。氮膨胀制冷循环是指利用加压后的高压氮气通过透平膨胀机绝热膨胀(克劳德循环)降温为天然气提供冷量实现其再液化的工艺。氮膨胀制冷再液化工艺典型流程如图2所示。

图2 氮膨胀制冷再液化工艺典型流程示意

与混合冷剂制冷再液化工艺相比,氮膨胀制冷再液化工艺流程非常简单、紧凑[7],造价略低,启动快,热态启动2~4 h即可获得满负荷产品;运行灵活,适应性强,易于操作和控制,安全性好,放空不会引起火灾或爆炸危险。制冷剂采用单组分气体,因而消除了如混合冷剂制冷再液化工艺中分离和存储制冷剂的麻烦,也避免了由此带来的安全问题,使液化冷箱更简化和紧凑,但能耗要比混合冷剂制冷再液化工艺流程高40%左右。

1.3 高压射流制冷再液化工艺

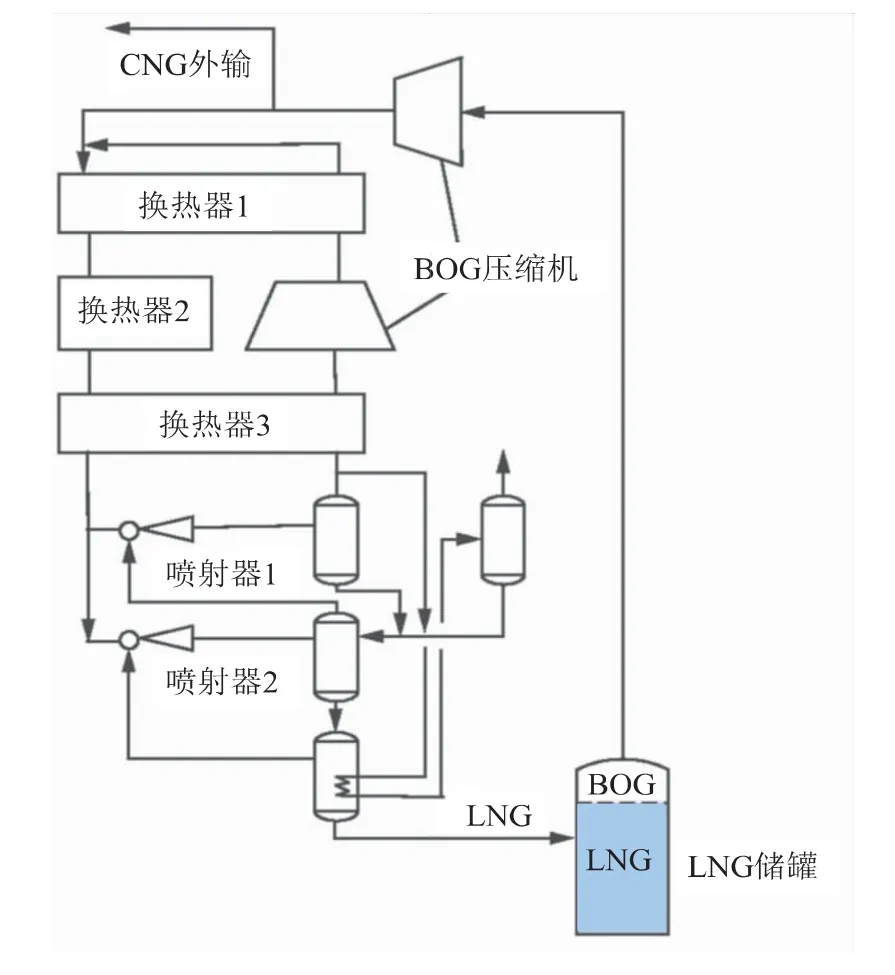

高压射流制冷再液化工艺是高压流体经过喷嘴,在吸入室形成高速、低压区,将低压流体吸入;在混合室充分混合形成高速混合流体,经扩压段后温度降低,为天然气提供冷量使其液化的工艺[8]。典型的流程见图3。

图3 高压射流制冷再液化工艺典型流程示意

高压射流制冷再液化工艺中BOG经过增压机增压至20 MPa后,进入换热器冷却至BOG临界温度以下10 °C,再进入喷射器,利用喷射器工作原理制冷液化。在该流程中,进入LNG储罐的BOG可由喷射器吸入,重新进入喷射循环系统回收;由于BOG增压较高,在液化的同时,也可将其作为压缩天然气(CNG)进行外输,可较好地处理LNG站场BOG量较大的情况[9]。高压射流制冷再液化工艺整个装置可以模块化,占地小,工艺流程较简单,运行费用较氮膨胀制冷再液化工艺更低,但总投资较高,且存在一定技术垄断,技术和设备的可获得性较低。

2 LNG接收站BOG增压再液化技术路线比较

以某LNG接收站项目为例,进行技术路线方案比较。

2.1 设计基础要求

某LNG接收站项目设计基础见表1~表3。

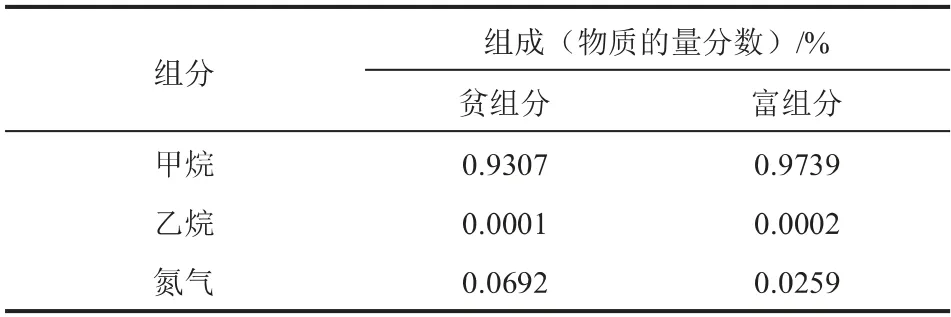

表1 BOG贫、富组分与组成

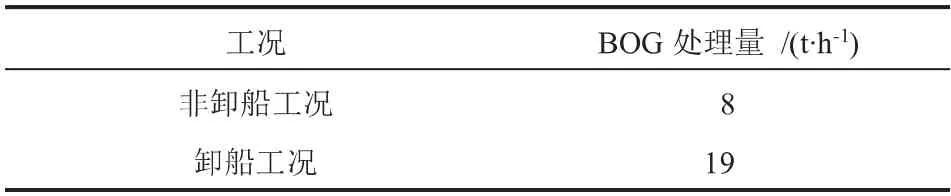

表2 各工况下BOG处理量

表3 BOG液化包入口温度/压力(BOG压缩机增压后)

2.2 BOG增压-再液化路线方案配置

2.2.1 BOG增压方案

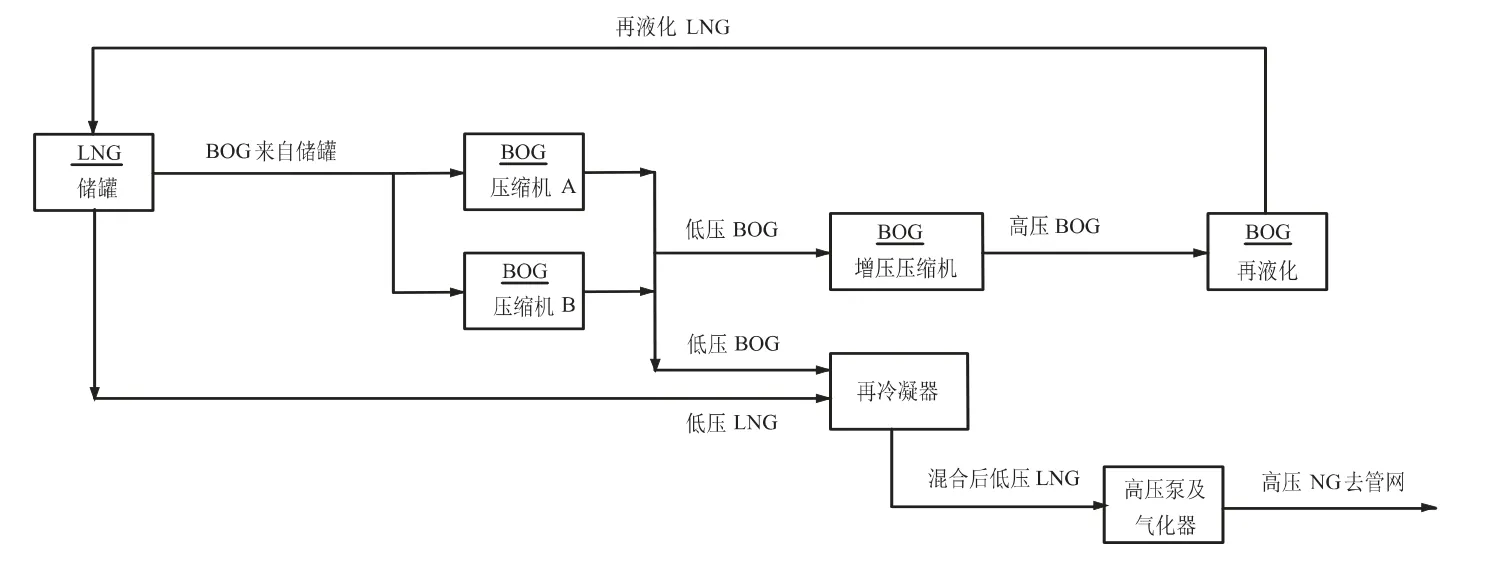

BOG进行再液化前需要对BOG进行增压,增压方案也会影响到再液化装置的投资运行费用,再结合后期再冷凝的压力需要,BOG增压方案一般按BOG低压机(以下简称“低压机”)+BOG增压压缩机(以下简称“增压机”)的配置进行。也就是在接收站投运前期外输管网尚未建成的情况下,BOG经低压机压缩后,再进入增压机压缩至目标压力后再液化。待接收站投运后期外输量充足时,则可以采用再冷凝工艺处理BOG,BOG再液化装置不再投运。流程配置如图4所示。

图4 近期和远期BOG处理流程示意

BOG是低温介质,增压机第一级的配置可有两种方案:(1)空温器+常温压缩机方案,即增设空温器,将低压BOG升温至环空冷境温度低10 °C左右进入增压机,则增压机第一级可以按常温压缩机进行选材和设计,压缩机的投资可有所下降,但由于BOG升温后进入压缩机,其运行费用会有所增加。(2)空冷器+第一级可耐低温的增压机方案,即第一级过流部件材料需选用不锈钢,成本略高,但是可根据BOG压缩机机组出口温度控制空冷器运行,同时压缩机入口温度低,压缩机本身效率也较高,机组整体能耗更低,运行操作也更为简单。

2.2.2 BOG增压-再液化方案组合

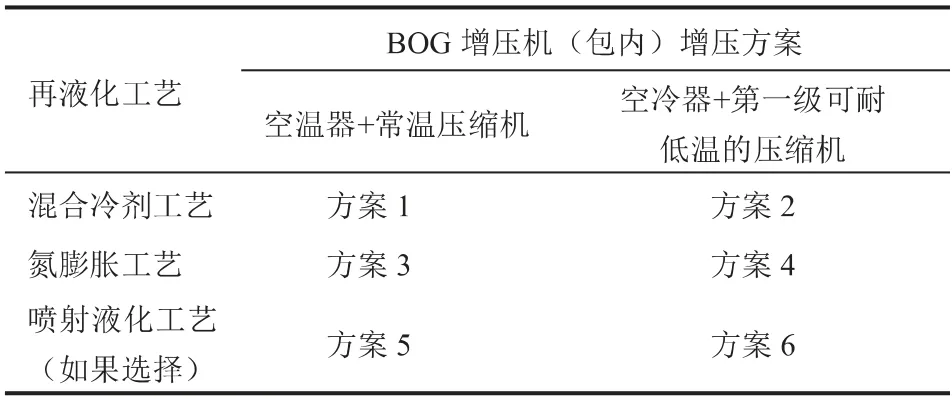

根据增压机配置方式的不同,并结合上述3种主要再液化路线,在该项目中组合出如表4所示的6种方案。

表4 BOG再液化包的方案组合

2.3 不同方案情况对比分析

通过流程模拟和设计、设备分析计算、资料查阅及厂商询价等工作,对各方案从流程复杂性、启停快慢、负荷调节性、能耗比、占地、技术成熟性、技术垄断性、设备投资比等多方面进行了对比分析,从投资、技术成熟性、技术垄断性出发推荐了4种可行性较高的方案,之后通过运行年限内投资-运行总费用比较得出了最优推荐方案。

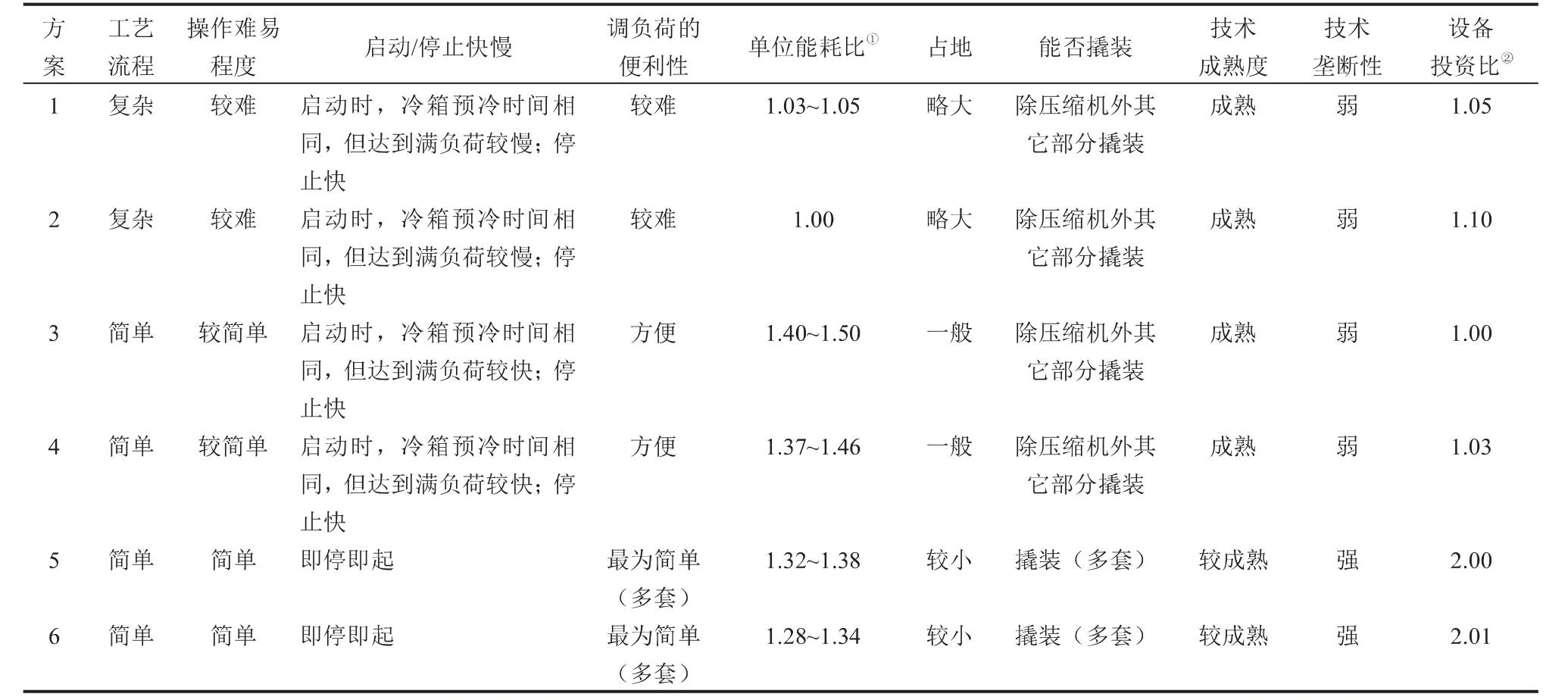

2.3.1 不同方案工艺情况分析比较

各方案工艺情况对比见表5。对于增压方案,从表5可以看出,与不同的再液化流程搭配时,“第一级可耐低温的增压机” 方案较 “空温器+常温压缩机”方案运行能耗均更低,一次投资均略高。以下从不同方面对再液化流程进行比较分析。

表5 不同方案工艺对比

(1)再液化流程简单-复杂性:高压射流制冷再液化工艺和氮膨胀制冷再液化工艺相对简单,混合冷剂制冷再液化工艺相对复杂。

(2)操作简易程度:高压射流制冷再液化工艺最为简单,氮膨胀制冷再液化工艺相对复杂,混合冷剂制冷再液化工艺由于混合冷剂组分复杂,运行中存在一定损耗,需要定期检测成分并补充混合冷剂,操作最为繁琐。

(3)启动/停止快慢:高压射流制冷再液化工艺方案启动迅速,可以做到即停即起;而混合制冷剂和氮膨胀制冷再液化工艺方案整个冷箱启动较慢,其中氮膨胀制冷再液化工艺达到满负荷的时间相对较短。LNG的出液时间主要取决于冷箱的预冷速度,对氮膨胀及混合冷剂制冷再液化工艺快速启动时,如为热态启动,冷箱以30~40 °C/h的速率降温,5~7 h可生产出LNG;而冷态启动时,1 h内即可生产出LNG。

(4)设备达到满负荷的时间(从气体进入冷箱开始,含预冷时间,不含前端预处理装置的启动时间):氮膨胀制冷再液化工艺流程达到满负荷的时间约为6~8 h,混合冷剂制冷再液化工艺流程达到满负荷的时间约为12~16 h。

(5)负荷调整简单-复杂性:从负荷操作要求上看,3种方案均可以满足负荷条件的操作需求。高压射流制冷再液化工艺受制于最大能力,需要设置多台组合,这极大地增加了投资成本,但是也提高了负荷条件的区间,特别是在低负荷工况下,通过多套组合,仍然可以实现高效率运行,在负荷调整上更具有优势。而混合冷剂制冷再液化工艺流程和氮膨胀制冷再液化工艺的操作区间一般是50%~110%,极限状态下可以做到30%,但是此时能耗数据很差,一般不建议在此区间运行。对比混合冷剂制冷再液化工艺方案,氮膨胀制冷再液化工艺的负荷调节操作相对简单一些。

(6)能耗比:通过能耗比计算可知,混合冷剂制冷再液化工艺在能耗比上明显更有优势,高压射流制冷再液化工艺次之,氮膨胀制冷再液化工艺能耗比最高。

(7)占地及撬装情况:相较而言,混合制冷剂制冷再液化工艺流程更为复杂,占地最大,氮膨胀制冷再液化工艺次之,高压射流制冷再液化工艺方案占地最小。撬装方面:压缩机存在多台,压缩机本身难以撬装,需要分体供货。其中,离心压缩机撬装程度相对较高,主要是分撬供货,现场连接撬间管路;往复压缩机(BOG增压机)可以采用主体撬装,如压缩机曲轴箱、曲轴、连杆等撬装,十字头、中体、气缸、缓冲罐等采用现场安装的方式。

(8)技术及应用成熟度:3种再液化工艺均有对应工程应用,其中混合制冷剂和氮膨胀制冷再液化工艺应用更多一些,高压射流制冷再液化工艺应用极少且目前国内为重庆耐德专利技术,从俄罗斯进口设备,技术垄断性很强,采购难度较大。

(9)设备投资:氮膨胀制冷再液化工艺流程投资最少,混合冷剂制冷再液化工艺流程略高于氮膨胀制冷再液化工艺流程,高压射流制冷再液化工艺流程则远高于前两种工艺。

综合以上,考虑到高压射流过高的成本、应用成熟程度及采购难度,该项目不再考虑高压射流制冷再液化工艺流程。下面将按该项目运行年限结合两种增压方案,对二者进行投资-运行总费用比较,选取最优方案。

2.3.2 运行年限内投资-运行总费用比较

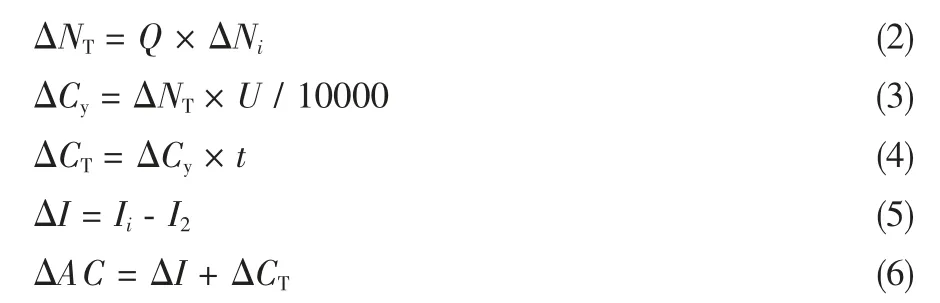

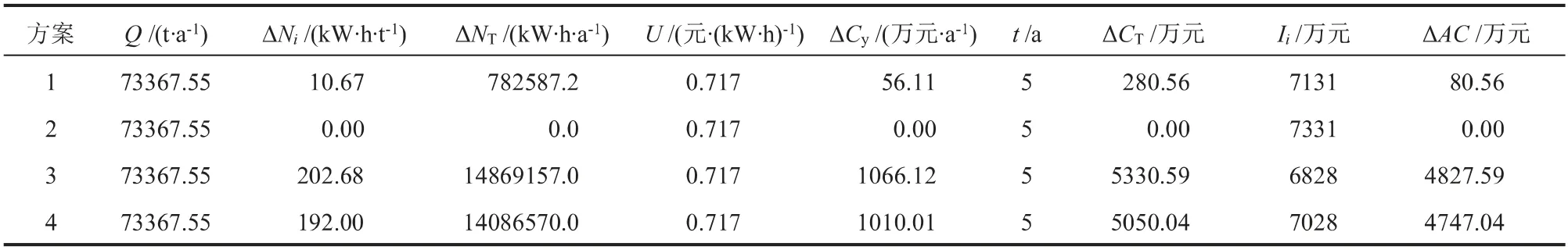

据实际情况,目前部分接收站从初投运到建设好管网,一般按5年周期进行考虑,但缺乏该时间段长度的投资-运行综合费用情况比较。鉴于本项目BOG再液化回收运行时限需求,对方案1至方案4进行了5年投资运行总费用差比较(以方案2为基准方案),使用的公式如下:

式中,Ni为第i种方案(i=1~6)每吨BOG处理电耗,(kW·h)/t;ΔNi为每吨BOG处理电耗差,(kW·h)/t;ΔNT为年总电耗差,(kW·h)/a;Q为年处理BOG量,t/a;ΔCy为年总电费差,万元/a;U为单位电费,元/(kW·h);ΔCT为操作年限内总电费差,万元;t为液化装置在本项目操作年限,a;Ii为第i种方案(i=1~6)设备投资费用,万元;ΔI为投资费用差,万元;ΔAC为投资运行总费用差,万元。

4种方案5年投资运行总费用计算结果如表6所示。从表6可以看出,本项目以5年作为操作年限,相较于氮膨胀制冷再液化工艺,混合冷剂制冷再液化工艺的运行经济性具有明显优势。同样,对比两种增压机方案,“空冷器+压缩机第一级可耐低温”方案也优于“空温器+常温压缩机”方案。

表6 4种方案5年投资运行总费用对比

综合以上,该项目最优方案为方案2,即采用空冷器+第一级可耐低温的BOG增压机的混合冷剂制冷再液化工艺流程方案。

2.4 国内接收站BOG增压再液化装置已投用案例的使用情况统计

目前文献中缺乏国内接收站实际投运BOG增压再液化装置应用案例使用情况的统计及比较,通过收集国内接收站实际应用案例的使用情况,可为后来BOG增压再液化装置的设计提供重要实践数据支撑。表7为国内接收站投运的BOG增压再液化装置情况统计。从表7可以看出,目前国内LNG接收站投入运行的BOG增压再液化装置大多采用的是混合冷剂制冷再液化工艺,该统计结果与上述比选数据结论吻合。

表7 国内接收站投运的BOG增压再液化装置情况统计

一般来说,BOG再液化工艺的选择需要根据BOG规模、运行时间等因素综合考虑[10]。结合上表,可以看出混合冷剂制冷再液化工艺虽然投资略高,但运行费用更低,中长期运行下优于氮膨胀制冷再液化工艺,因此受到更多用户的欢迎。但是对于短期运行且BOG规模很小的项目,氮膨胀制冷再液化工艺的优势则会更加明显,此时的工艺路线选择需结合投资-运行总费用进行比选。

3 接收站条件对BOG再液化工艺设计的限制

接收站部分约束条件会限制BOG再液化工艺的设计,从而对液化包的设计产生影响。但目前文献中缺乏关于接收站条件对BOG再液化工艺设计限制分析的报道,这也使得相关单位在进行设计时缺乏直接参考,容易出现设计缺陷,对装置运行及安全产生重大影响。为此,本文结合以往项目经验,提出以下几条重要限制条件,以期为后来设计者提供参考。

3.1 BOG压缩机选型和再液化装置设计流量

BOG 再液化后返LNG 储罐会闪蒸产生新的BOG,因此BOG压缩机及再液化装置的处理流量应按接收站操作所直接产生的BOG量+BOG再液化返回储罐新产生的BOG量计算。后者在设计过程中容易被遗漏掉,造成BOG压缩机和再液化装置能力不足。

3.2 再液化产品回LNG储罐温度

BOG再液化与LNG液化的显著不同在于,由于BOG是LNG的蒸发气,其组成比LNG更轻,氮含量更高,因此在达到相同液化率的前提下液化BOG的温度比LNG更低。

以表7中广西LNG项目为例,其中一组原料的BOG中:φ(CH4)=82.5%,φ(N2)=17.5%。根据计算,若将BOG全凝无放空回收,则回罐的液体温度可能到-185 °C,该温度远远低于储罐和相关管线的设计温度(-165 °C),储罐方明确不允许低于设计温度的流体进入储罐系统,以避免安全事故。因此设计单位只能在再液化单元的设计目标中锁定BOG液化产品回罐温度不低于-165 °C的要求,确保后续储罐及管线安全。

综合分析,如果不接受部分火炬排放,BOG液化产品则必须要达到很低的温度(罐压下的饱和温度)回罐,但是这股低温流会为罐和相关的管线带来很多验证复核和修改的工作(目前国内LNG储罐设计温度大多在-165 °C左右),有一定的安全风险且会加大投资,通常会被储罐承包方拒绝接收。因此只能考虑各工况下均允许再液化包向火炬排放不凝气,同时通过提高再液化包出口温度和降低闪蒸罐压力等措施来满足BOG液化产品回罐温度不低于-165 °C的要求。

3.3 高氮BOG再液化后不凝气的组成

由于广西LNG项目的BOG再液化包进口气中氮气含量高,难以被完全液化(见3.2节中描述),因此BOG再液化包中有尾气持续排放至火炬进行燃烧。如果仅考虑尽量减少排放气中的甲烷含量以降低损耗,而使尾气中的氮气含量过高,则可能造成火炬熄灭。为了确保火炬能够持续燃烧不熄灭,与火炬厂家确认排放气中含氮量限制要求,厂家明确回复氮气含量(物质的量分数)控制在60%以下为宜,若氮气含量达到70%时,则需要掺入甲烷伴烧才能维持燃烧。因此在BOG再液化工艺的设计中,应通过适当提高液化装置出口温度和降低闪蒸罐压力等,使得排放气中氮气含量(物质的量分数)维持在60%以下,以满足火炬的燃烧要求,避免火炬熄灭的安全风险。

4 结论

本文介绍了常规BOG再液化的主要3种工艺,提出了组合考虑增压技术和再液化技术的思路,结合某LNG接收站的实际数据,对6种组合方案从流程复杂性、启停快慢、负荷调节性、能耗比、占地、技术成熟性/垄断性和设备投资比等多方面进行了对比分析,并按运行时限要求进行了技术经济比选,确定采用第一级可耐低温的BOG增压机的混合冷剂制冷再液化工艺方案。然后,通过对国内现已投入运行的BOG再液化回收装置的统计和对比,进一步验证了混合冷剂制冷再液化工艺流程占主导的分析。最后,结合以往项目经验,从BOG压缩机选型和再液化装置设计流量、再液化产品回LNG储罐温度以及高氮BOG再液化后不凝气的组成等方面介绍了再液化工艺设计中受接收站约束的限制条件。