某型商用车动力电池托架的轻量化设计

乔鹏程,李海丰*,王 戎

某型商用车动力电池托架的轻量化设计

乔鹏程1,李海丰*1,王 戎2

(1.湖北汽车工业学院材料科学与工程学院,湖北 十堰 442002;2.东风华神汽车有限公司,湖北 十堰 442002)

文章利用三维软件建模和ANSYS Workbench有限元分析,从材质选用、结构优化、工艺分析三方面对某商用动力电池托架进行了轻量化研究,根据有限元分析结果对结构进行拓扑优化,最终选用玻纤增强聚丙烯复合材料,采用整体式、中心位置设置横向框架的结构,实现了相比原金属材质托架减重27%的效果。利用Moldflow,通过填充分析、顶出分析等调整优化得到较优的工艺参数。

有限元分析;电池托架;轻量化

引言

在全球气候变暖以及能源危机的形势下,发展纯电动汽车成为世界各国节能减排的重要举措。纯电动汽车具有噪音小、能耗低、绿色环保的优点,已逐渐成为汽车行业中的热点,但是纯电动汽车的动力电池质量和体积较大,并且装载动力电池的托架也过于厚重,这极大地增加纯电动汽车的整体重量,而整备质量又是影响新能源汽车能耗极其重要的一个因素,因此,对动力电池托架进行轻量化的研究具有重要意义。动力电池托架是承载动力电池的主要结构,一方面其底部支架形成电池组冷却结构的底部风道,用以确保电池组工作在适当的温度范围内[1-2],另一方面它作为电池组的支撑结构,保证电池组在工作过程中始终安全可靠。本文来源于动力电池托架的实际生产,主要使用ANSYS Workbench进行有限元分析及结构优化,旨在以塑代钢实现动力电池托架的轻量化;同时确保托架的承载强度,保证纯电动汽车行驶的可靠性和安全性。

1 电池托架结构分析

1.1 电池托架结构形式

某型动力电池托架的总体尺寸长×宽×高=2430mm×935mm×1865mm,其外罩结构使用材料为ABS,现对内部金属材质结构进行优化改进。图1为动力电池托架内部结构图,材料采用结构钢Q235,为空心框架结构,质量为375kg。

图1 动力电池托架内部结构图

1.2 电池托架结构设计

使用通用塑料聚丙烯(PP)和工程塑料尼龙(PA6)及玻纤增强聚丙烯复合材料(PP+GF30)以塑代钢,材料主要性能见表1。

表1 材料性能特点对比

材料密度/(g/cm3)泊松比拉伸强度/MPa弯曲模量/MPa PP1.050.42322 850 PA61.250.34954 110 PP+GF301.120.44855 183

对原结构进行改进,采用分体式结构,上方采用方管和外壳相连,下方采用三角连接件和车架连接,连接方式均采用螺栓连接。由此设计出三种方案,见表2。

表2 三种结构方案

方案结构特征结构特征示意图 1框架强化内部圆角设计 2中心设置横向框架 3顶部和侧面整体连接

2 电池托架有限元分析

2.1 工况设置

动力电池质量约为1 740 kg,内部四个载物框架均受力4 350 N。由于电动车在实际行驶过程中通过的路面条件复杂,同时,动力电池托架在随电动汽车行驶过程中所受到的载荷并非直接来自于外界,而是来源于汽车制动、转弯、颠簸等状况下电池包对电池托架产生的惯性力。所以在研究动力电池托架静态受载时,为找出应力分布和位移变化,选取常见典型的极端工况进行分析。动力电池托架通常在汽车颠簸、急刹车等极端工况下的受载较为激烈。选用颠簸路面下的急刹车工况进行研究分析,各载荷参数见表3。

表3 载荷情况(g=9.8 m/s2)

工况类型X方向(行驶向)Y方向Z方向(重力方向) 工况(颠簸+急刹车)2.0g0g

2.2 有限元分析

当汽车行驶时,底部电池托架主要受自身重力作用的影响,其均匀施加在电池托架与动力电池组接触面上。通过ANSYS Workbench分析设置工况下的各材料托架的安全系数与位移,求解结果见表4。由表4可知方案一的结构性能最优,若采用PP和PA6,三种方案的结构安全系数都不能满足要求,而使用PP+GF30方案一和方案二都能满足使用要求,因此可以选定材料为PP+GF30,初步优选的结构为方案一和方案二。

表4 三种结构方案

方案一方案二方案三 质量/kgPP244.3241.5243.7 PA6290.8287.5290.1 PP+GF30260.6257.6259.9 最大位移/mmPP1.521.687.78 PA61.191.336.25 PP+GF300.981.054.96 最小安全系数PP0.470.370.27 PA60.990.780.63 PP+GF301.601.340.64

3 电池托架结构优化

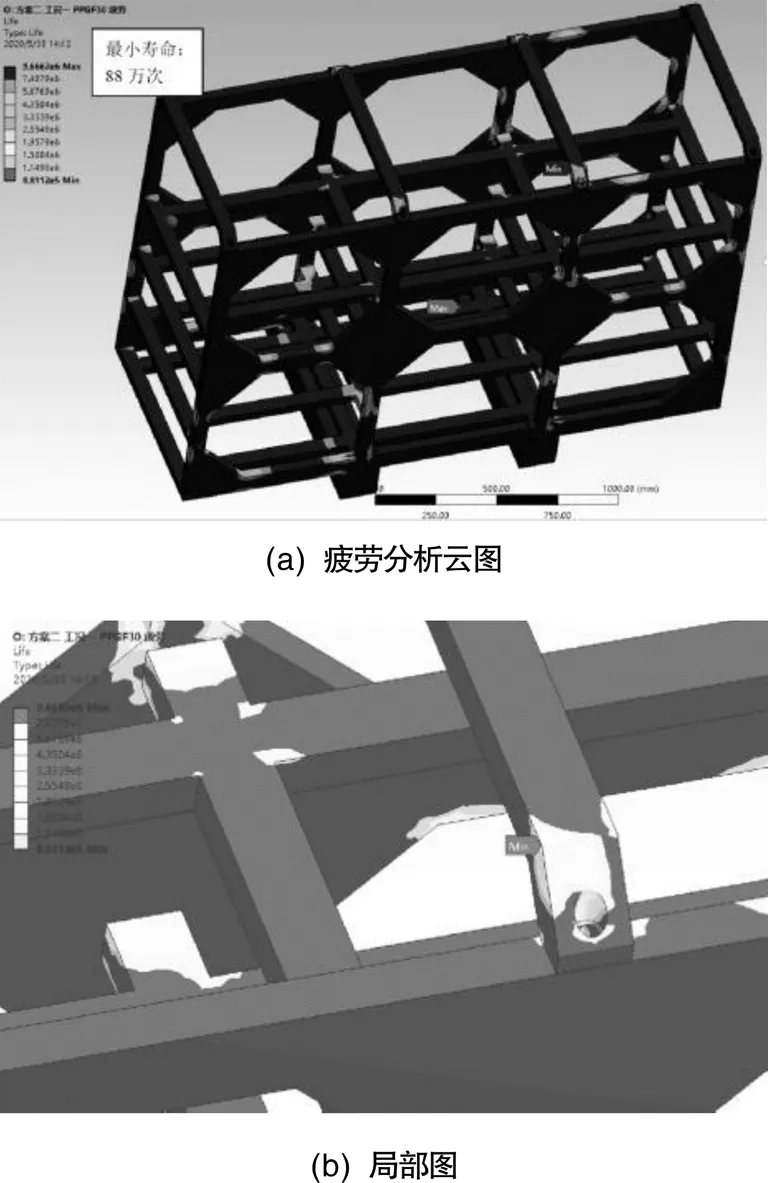

3.1 疲劳寿命分析

疲劳寿命分析的结果如图2所示,动力电池托架的疲劳寿命最低处均是在部分拐角处,两方案的结构区别在于两侧的支撑板,其寿命均在200万次以上。由于方案二的质量比方案一小,因此暂定结构为方案二,接下来对部分拐角处进行圆角处理。

3.2 结构优化设计

对方案二结构进行优化,对部分连接处进行圆角处理,将底部垫块对称安装,改进的结构及有限元分析结果见表5。可知改进后的结构最大位移小、结构刚度好,最小安全系数为1.23,疲劳寿命也满足要求。

图2 方案二疲劳分析结果

表5 结构优化后的有限元分析结果

结构质量/kg最大位移/mm最小安全系数最小寿命/万次 左右两侧为支撑板上下为垫块中间为载物板2720.951.23258

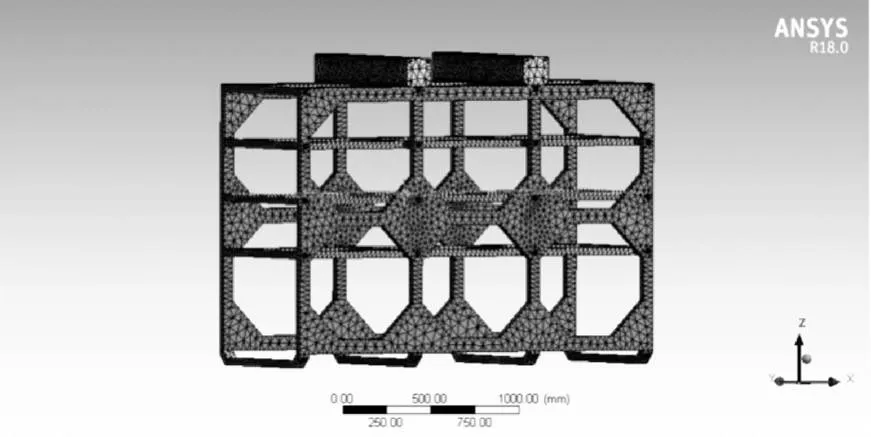

3.3 拓扑优化

拓扑优化是在给定的设计区域内寻求最优材料分布的一种优化方法[3-4]。拓扑计算时,采用密度法(SIMP法),即将有限元模型设计空间的每个单元的单元密度作为设计变量,其计算方法如下所示:

()=ρk (1)

其中:为惩罚刚度矩阵;为实际刚度矩阵;为材料密度;为惩罚因子,≥1。优化求解后,单元密度靠近1的位置材料很重要,需要保留;单元密度靠近0的位置材料可以去除,从而实现轻量化设计[5]。首先进行网格划分,如图3所示,然后指定规定材料和受力条件之后,结构优化结果见图4,表明深色区域可进行结构去除与轻量化改进,浅色区域不可进行结构改造,据此对结构进行轻量化改进。改进后的结构质量为272 kg,相较于原来使用结构钢的质量375 kg,实现了减重27%的效果。

图3 网格划分

图4 结构优化示意图

4 成型工艺分析

通过Moldflow对制件进行注塑成型模拟分析确定制件的最佳成型工艺方案,这有助于降低生产成本,提高设计效率。现以托架结构中受交变载荷为主的支撑板为例进行工艺分析。

充填过程中,注塑时间、流动速率、螺杆速度曲线是对填充进行控制的变量。在初次分析时,按默认选项“自动”进行填充分析,蓝色区域为浇口,结果见图5,可以看出在默认条件下无法充满型腔(图5(a)四个角有灰白区域),因此将注射压力提升到150 MPa,保压压力提升到90 MPa,可看出完全充满型腔(图5(b))。

图5 填充分析

设置冷却水道时各参数选定默认参数,冷却剂的出入口温差不应过大。图6所示为支撑板的平均温度结果图,可以看出温度分布较为均匀,只有在塑件拐角和型芯处出现最小温度,对整体结构影响不大,只需在模具设计过程中注意圆角的设计。

图6 零件平均温度

图7(a)为制件达到顶出温度的时间。顶出时间的差值应尽可能减小以实现均匀冷却。结果显然不符合要求,因此需要调整冷却管道直径、数量和中心距离,改进结果如图7(b)所示,顶出时间分布较均匀。

图7 达到顶出温度的时间

5 结论

动力电池托架材质上选用玻纤增强聚丙烯复合材料(PP+GF30),采用整体式、中心位置设置横向框架的结构,可实现相比原金属材质托架减重27%的效果。借助Moldflow进行注塑模拟分析,调整优化出了最佳成型工艺参数。

[1] 眭艳辉,王文,夏保佳,等.混合动力汽车镍氢电池组通风结构优化分析[J].汽车工程,2010(32)3:203-208.

[2] 眭艳辉.混合动力车用镍氢电池组散热结构研究[D].上海:上海交通大学,2010:21-24.

[3] 马娜,周新涛,张峰,等.非公路宽体自卸车转向器支架优化设计[J].工程机械,2017,48(7):29-32.

[4] 毛新凯,华青松,张继鹏,等.改装燃料电池大客车气瓶支架有限元分析[J].青岛大学学报(工程技术版),2017,32(4):76- 80.

[5] 马娜,周新涛.某型纯电动汽车电池托架结构优化[J].机械工程与自动化,2019(01) :50-51+54.

Lightweight Design of the Commercial Power Battery Bracket

QIAO Pengcheng1, LI Haifeng*1, WANG Rong2

( 1.College of Materials Science and Engineering, Hubei Automotive Industry Institute, Hubei Shiyan 442002;2.DongFeng Huashen Automobile Co., Ltd., Hubei Shiyan 442002 )

Using 3D software modeling and ANSYS Workbench finite element analysis, from the material selection, structure optimization two aspects of the commercial power battery bracket lightweight research, according to the results of the finite element analysis of the structure topology optimization, the final choice of glass fiber reinforced polypropylene composite material, using an integral, central position set transverse frame structure, compared with the original metal bracket weight reduction of 27%.Using Moldflow, through filling analysis, warpage analysis and so on, the better process parameters can be adjusted to provide the optimized process parameters for the needs of injection products.

Finite element analysis; Battery bracket; Lightweight

U469.72

A

1671-7988(2022)02-53-04

U469.72

A

1671-7988(2022)02-53-04

10.16638/j.cnki.1671-7988.2022.002.013

乔鹏程,湖北汽车工业学院材料科学与工程学院。

李海丰,男,讲师,工程师,就职于湖北汽车工业学院材料科学与工程学院,主要研究方向为汽车轻量化技术。

湖北汽车工业学院2021年大学生创新训练计划项目资助,编号DC2021051。