IC10定向凝固高温合金缓进磨削工艺参数优化研究*

杨忠学,张帅奇,王 赛,王 帅,张长春,熊一峰,蒋睿嵩,张 强

(1.北京航空材料研究院先进高温结构材料国防科技重点实验室,北京 100095;2.西北工业大学机电学院航空发动机高性能制造工业和信息化部重点实验室,西安 710072;3.西北工业大学机电学院航空发动机先进制造技术教育部工程研究中心,西安 710072 4. 四川大学,成都 610065)

缓进磨削作为一种高效成型磨削方法,已经广泛应用于航空发动机涡轮叶片及各种难加工材料的高效率、高精密磨削加工。已有研究表明,在适中的砂轮线速度、低工件进给速度、较低的磨削深度下可获得较好的磨削表面质量和较高的疲劳寿命;然而,与此同时也会导致磨削材料去除率的降低,使得加工效率下降。因此,为实现缓进给磨削高效高质量加工,除了控制磨削表面质量外,还需综合考虑零件加工效率、服役性能等指标。

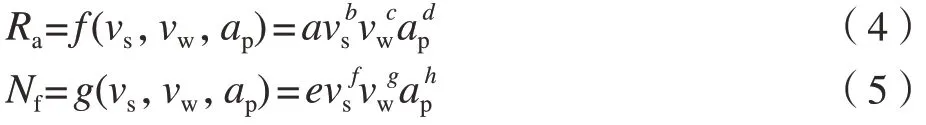

为改善磨削加工表面质量、提高涡轮叶片加工效率及服役性能,国内外学者对高温合金磨削加工进行了大量研究。Österle 等[1]采用棕刚玉砂轮研究镍基高温合金IN738LC 磨削过程中材料去除率对表层组织的影响规律,发现当材料去除率为8mm3/(mm·s)时,磨削弧区的温度迅速上升,磨削表面会产生白层。上海交通大学Chen 等[2]采用刚玉砂轮对DZ4 定向凝固高温合金进行磨削加工,研究发现,当磨削温度超过1100℃时,工件表面会发生烧伤,其影响深度可达到0.5mm。Rabiei 等[3]采用微量磨削润滑技术,研究了磨削参数对塑性钢 (CK45、S305)和脆性钢(HSS、100Cr6)磨削表面粗糙度的影响规律,建立了磨削表面粗糙度与工艺参数的经验模型,并采用遗传算法对工艺参数进行优化,最终获得了最佳磨削工艺参数组合。Miao 等[4–5]采用两种砂轮对3 种镍基合金材料 (变形GH4169、定向凝固合金DZ408 和单晶合金DD6)分别进行了缓进深切磨削研究,通过对磨削力、磨削温度、表面形貌、砂轮磨损的对比分析,综合评价了镍基单晶合金的磨削加工性能,研究表明,砂轮堵塞严重与磨损剧烈是镍基单晶合金磨削加工困难的主要原因。黄新春等[6–7]对GH4169合金进行了外圆磨削研究,通过对表面粗糙度、表面显微硬度和表面形貌等相关表面完整性主要特征参数进行约束,建立了残余应力及加工效率的磨削参数优化模型,研究表明,当工件进给速度vw= 15m/min,砂轮线速度vs= 25m/s,磨削深度ap= 0.004mm 时,不仅可以获得较好的表面质量,而且材料去除率提高了2 倍。

以上研究可以看出,对于不同的材料与磨削方法,磨削性能存在明显的差异。IC10 作为一种新型定向凝固高温合金,其使用温度可达到1100℃,在航空领域中有着广阔的应用前景[8]。IC10 高温合金已经应用于多个发动机空心导向叶片的研制,然而目前针对IC10 定向凝固高温合金的研究仍主要集中于材料制备工艺、性能的提升与稳定,在IC10 定向凝固高温合金机械加工方面,尤其是缓进磨削加工方面的研究却少见报道。为将此性能优异的新型材料应用于国内先进高推重比航空发动机的研制,还需要对IC10 高温合金磨削特性及工艺参数优化进行研究。

本文针对IC10 定向凝固高温合金缓进磨削工艺参数优化展开研究,通过正交试验分析研究缓进磨削工艺参数对IC10 高温合金表面完整性及疲劳寿命的影响规律,建立磨削工艺参数对表面完整性及疲劳寿命影响的映射关系模型,并以低表面粗糙度、高疲劳寿命、高材料去除率为目标,借助遗传算法对工艺参数进行多目标优化,得到IC10 高温合金最佳磨削工艺参数组合。

1 缓进给磨削试验

1.1 试验材料

IC10 定向凝固高温合金叶片毛坯通常经过固溶及时效处理,本文采用的试验材料制作流程如下。

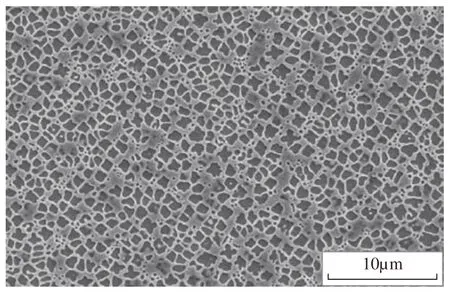

(1)金块浇注与热处理。首先,采用定向凝固技术,通过熔炼、浇注制备出合金块试样。试块化学成分见表1。然后对试块进行固溶及时效处理 (固溶:1180℃×2h+1265℃×2h,空冷;时效: 1050℃×4h)。热处理后其组织主要由呈较规则正方形状的γ′相组成,如图1所示。

图1 IC10 热处理后合金微观组织Fig.1 Microstructure of IC10 after heat treatment

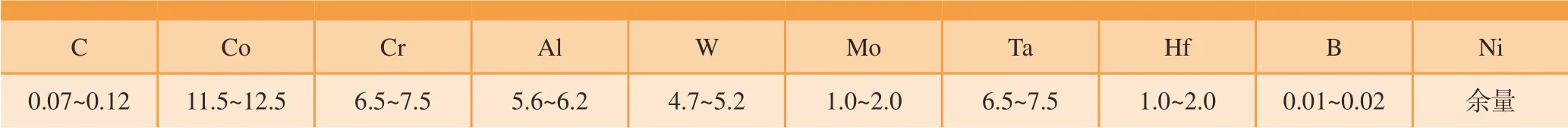

表1 IC10 高温合金的化学成分(质量分数)Table 1 Chemical composition of IC10 superalloy (mass fraction) %

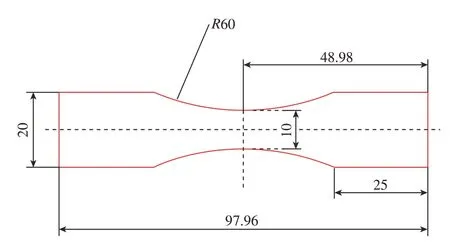

(2)疲劳试样的制作。按图2所示尺寸加工出板状疲劳试样,试样厚度为4.3mm、4.4mm、4.5mm,3 种厚度各12 个。加工完毕后对疲劳试样的各个棱边进行倒圆处理(倒圆半径R为0.1~0.2mm),尽量保证试样棱边光滑转接,避免棱边处产生过大的应力集中而成为裂纹源。另外,为保证试样与支撑平台可靠接触,保证磨削效果,试样表面平面度不大于0.02mm,且试样上下表面平行度不大于0.02mm。

图2 疲劳试样示意图(mm)Fig.2 Schematic diagram of the fatigue specimen (mm)

1.2 试验设计

为了研究磨削工艺参数对表面完整性及疲劳寿命的影响,设计了板状疲劳试样正交缓进磨削试验,每组参数加工4 件疲劳试样,抽取一件对其表面粗糙度、磨削表面形貌进行测试,另外3 件进行疲劳寿命测试。为避免疲劳试样厚度对疲劳寿命产生影响,每个疲劳试样制备时须留有对应磨削深度的加工余量,使得疲劳试样磨削后其外形尺寸及厚度完全一致,试样最终厚度均为4mm。

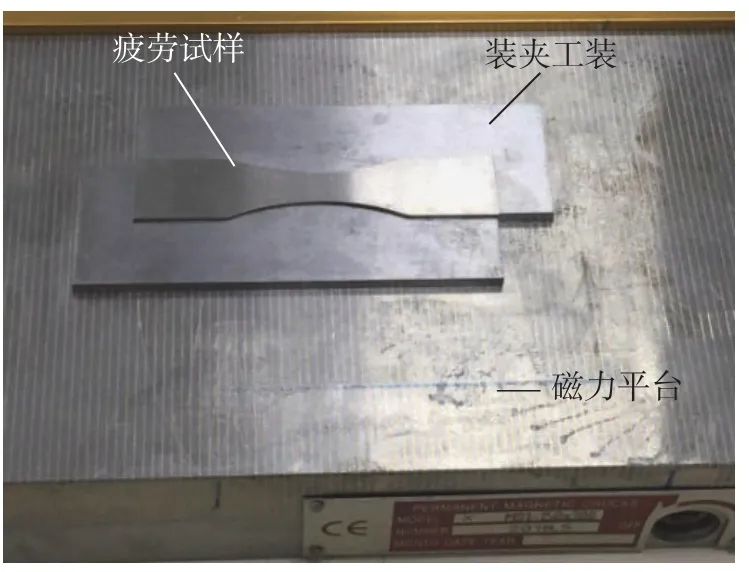

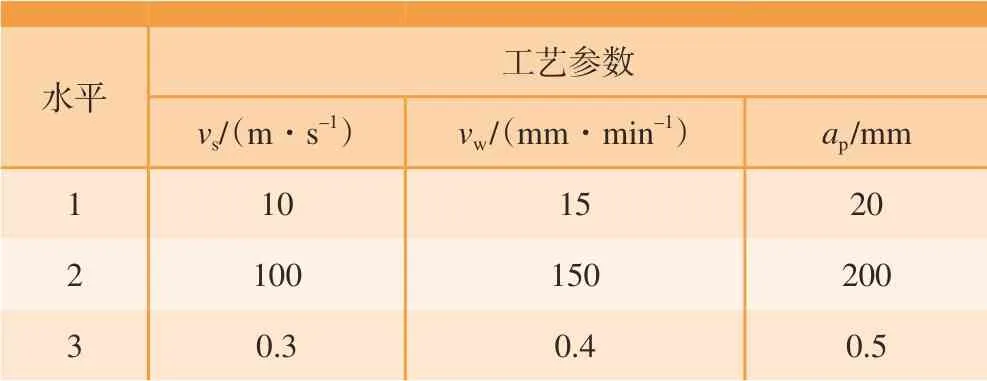

三因素三水平正交磨削试验在FSG–B818CNC 缓进磨床上进行,采用不同的磨削参数对试样上下表面进行磨削。磨削工艺参数有3 个,分别为砂轮线速度vs、工件进给速度vw、磨削深度ap。参数水平表如表2所示。为避免加工振动,试样采用磁力平台进行支撑,并设计如图3所示的装夹工装对疲劳试样进行固定。

图3 磁力平台支撑示意图Fig.3 Schematic diagram of magnetic platform support

表2 磨削参数水平表Table 2 Grinding parameter level table

疲劳试验在QBG–25KN–3 轴向拉压疲劳试验机上进行,如图4所示。为保证疲劳寿命测试的准确性,每组磨削工艺参数下制备3 个疲劳试样,分别对其进行疲劳寿命测试,然后取其均值。

图4 疲劳试验机Fig.4 Fatigue testing machine

本试验采用粗糙度测试仪、激光共聚焦显微镜、疲劳试验机分别对表面粗糙度、表面形貌和疲劳寿命进行测试,测试方法如下。

(1)粗糙度测试。采用TR620 粗糙度测试仪对粗糙度进行测量,测量时其测量方向垂直于其磨削纹理方向,对每个试样测量5 个点,以5 个点的粗糙度平均值作为最终测量结果。

(2)表面形貌测试。采用激光共聚焦显微镜测量试样三维及二维形貌,放大倍数50 倍,试验前将试样表面进行酒精擦拭处理,然后放置到测试平台上进行对焦测量;测量结束后,观察测量得到的3D 形貌图,读取所测量的表面粗糙度值、2D 轮廓图、表面纹理等并储存信息。

(3)疲劳寿命测试。进行拉压疲劳试验的温度为20℃,试验频率为115Hz,载荷应力为300MPa,应力比R为0。对每个正交参数准备3 个疲劳试样,在相同的条件下进行疲劳寿命测试,最终每组参数以3 个疲劳试样的平均值作为疲劳寿命最终测试结果。

2 试验结果与分析

2.1 试验测量结果

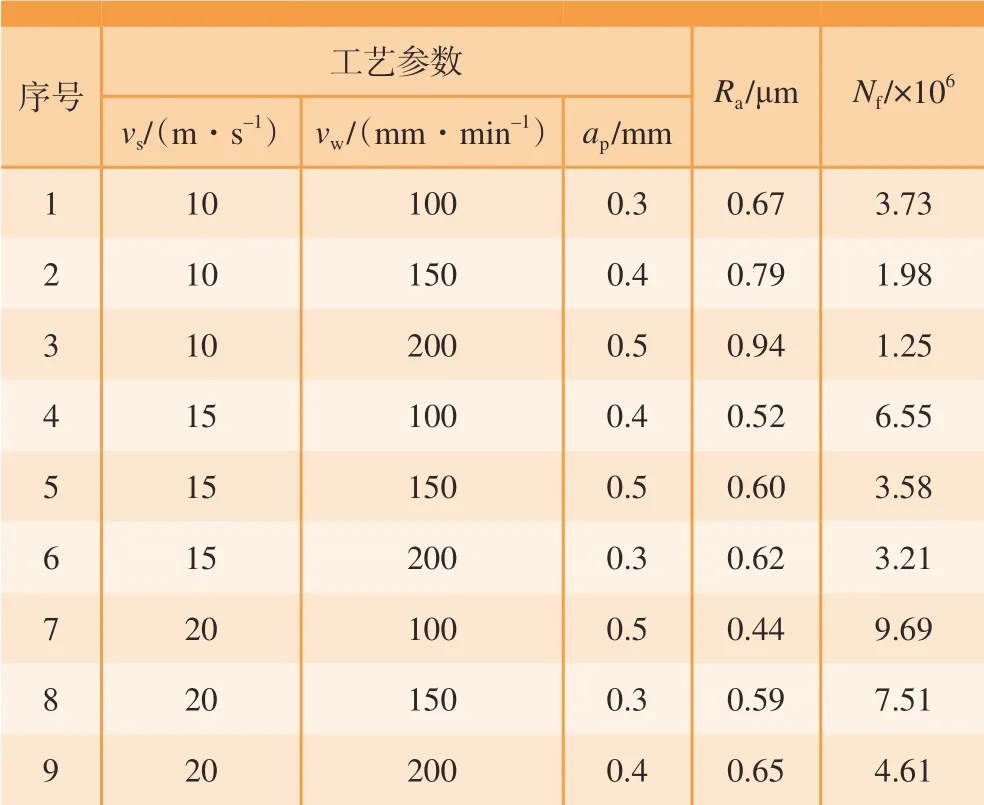

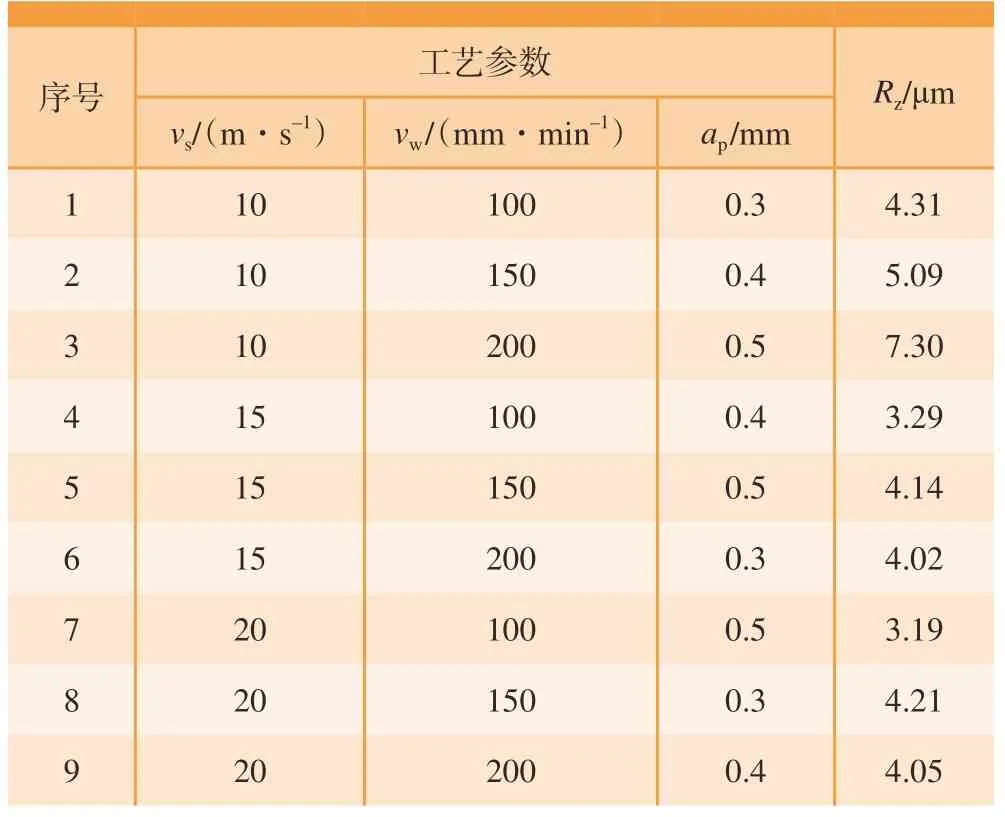

不同磨削参数下的表面粗糙度Ra与疲劳寿命Nf测试结果如表3所示。

表3 磨削参数与粗糙度、疲劳寿命正交试验结果Table 3 Orthogonal test results of grinding parameters with roughness and fatigue life

2.2 表面粗糙度对磨削疲劳寿命的影响

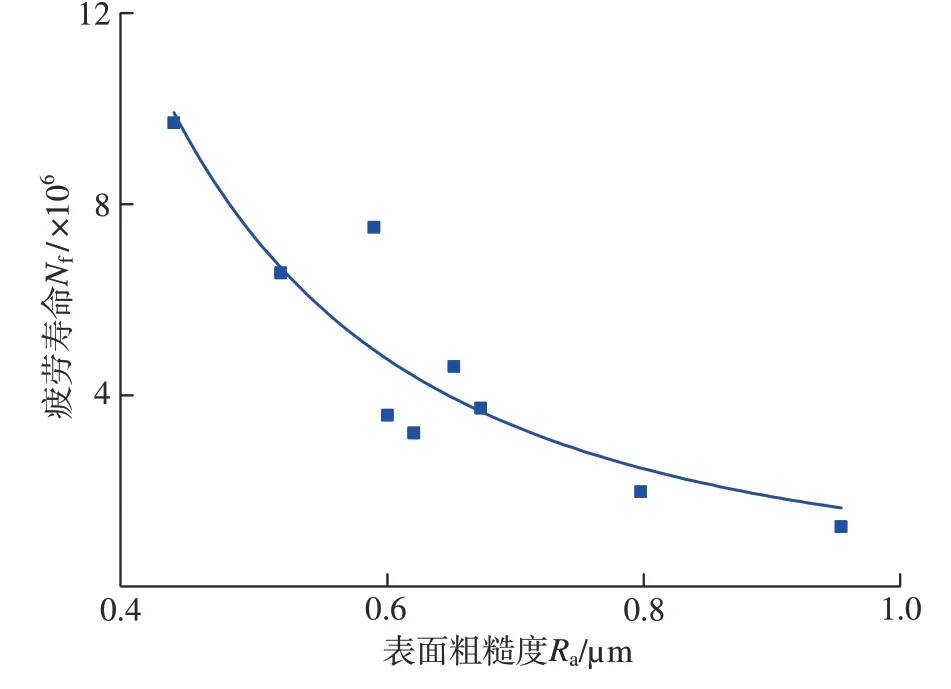

采用多元线性回归法对粗糙度与疲劳寿命的规律进行拟合,得到图5所示的规律曲线,由曲线建立了IC10 高温合金磨削疲劳寿命随表面粗糙度变化的经验公式

图5 表面粗糙度对疲劳寿命的影响Fig.5 Effect of surface roughness on fatigue life

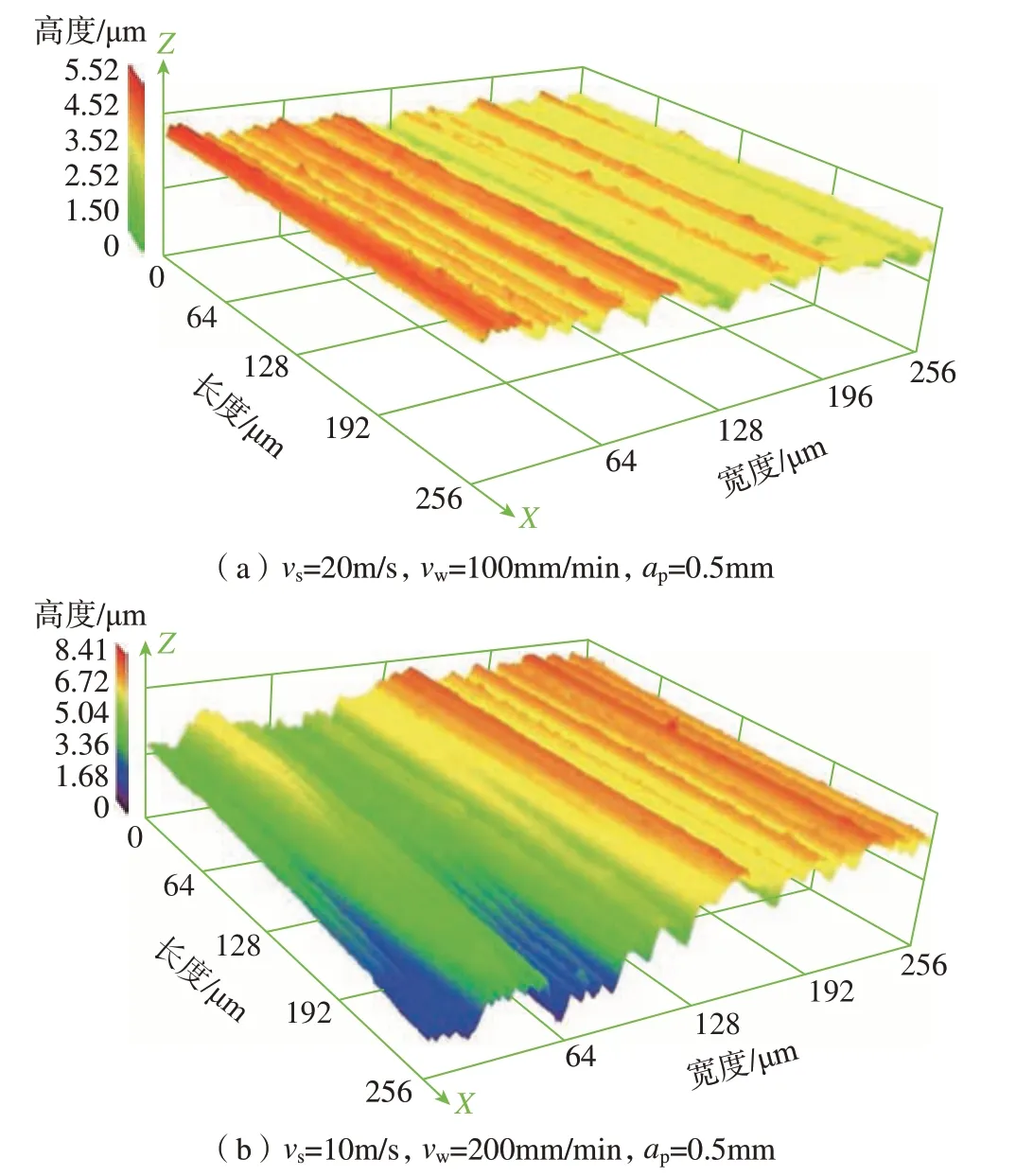

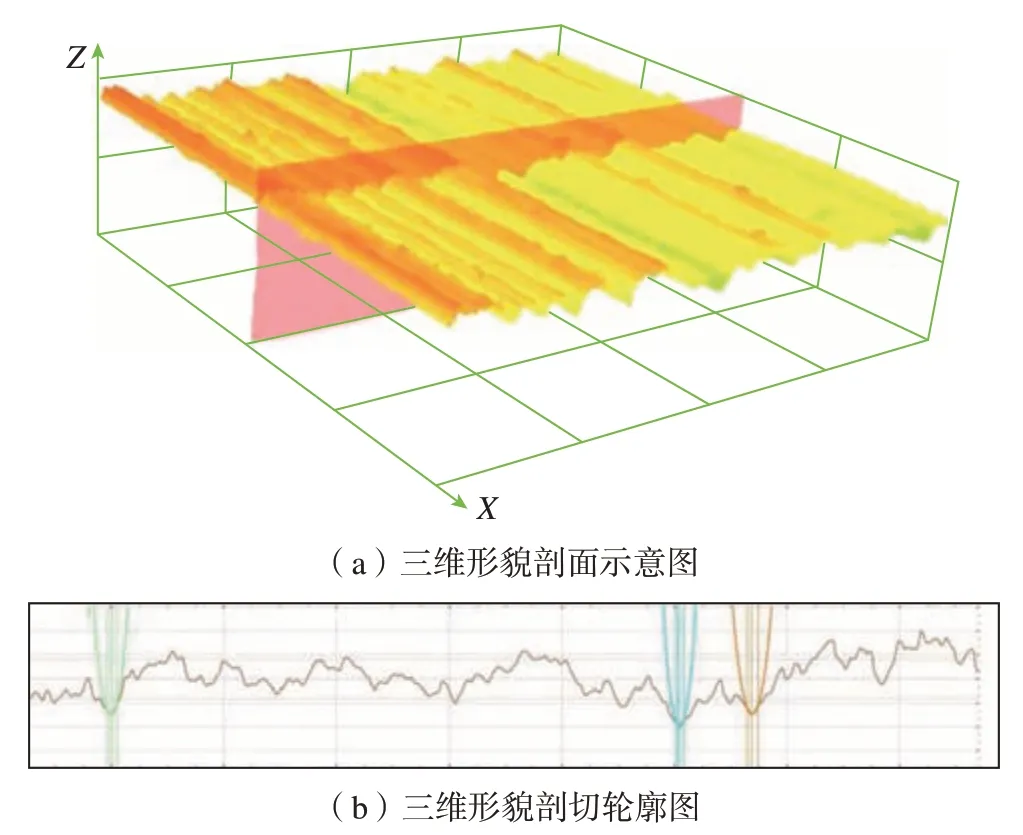

由式(1)可以看出,随着表面粗糙度Ra的增大,磨削疲劳寿命显著减小。图6和7 分别为采用两组不同工艺参数磨削后的三维形貌及截面轮廓图。图6(a)与图7中曲线1 的磨削工艺参数为vs= 20m/s,vw= 100mm/min,ap= 0.5mm,可以看出磨削纹路较为规则,表面轮廓峰起伏程度较小,最大轮廓峰高度为5.52μm,其对应的表面粗糙度Ra为0.44μm,疲劳寿命Nf为9.69×106。图6(b)与图7中曲线2 的磨削工艺参数为vs= 10m/s,vw= 200mm/min,ap= 0.5mm,可以看出磨削表面有明显变形,表面轮廓起伏程度较大,最大轮廓峰高度为8.41μm,其对应的表面粗糙度Ra为0.94μm,疲劳寿命为1.25×106。可以看出,当粗糙度Ra由0.44μm 增大到0.94μm 时,磨削疲劳寿命由9.69×106减小到1.25×106,减小了约87.1%。因此,磨削表面粗糙度和磨削表面平整程度对磨削疲劳寿命影响较为显著。

图6 不同工艺参数下磨削表面三维形貌图Fig.6 3D topography of grinding surface with different process parameters

实质上,磨削表面虽然在宏观上表现为平整/规则,然而从微观来看,磨削表面总存在着高低不平的纹理,这些纹理相当于微小缺口,表面粗糙度越大,缺口越尖锐,越容易造成表面应力集中,从而降低磨削疲劳寿命。

应力集中是指构件由于外界因素或自身因素几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的现象,可用应力集中系数来衡量[9]。对于拉–拉疲劳试验,应力集中系数的理论计算公式为

式中,h为表面轮廓微观不平度,μm;n为系数,拉–拉疲劳n=2,剪切疲劳n=1;ρ为粗糙度波谷曲率半径,μm;γ为系数。

h表示微观几何形貌的平均缺口高度,磨削表面纹理中的微观缺口,其h值很难准确测量,通常用表面轮廓微观不平度十点高度Rz来近似表示。系数n与所受载荷类型有关,对于剪切载荷n=1,拉伸或弯曲载荷n=2。式(2)中,对于常规机加表面轮廓而言,通常取γ=1,则式(2)可简化为

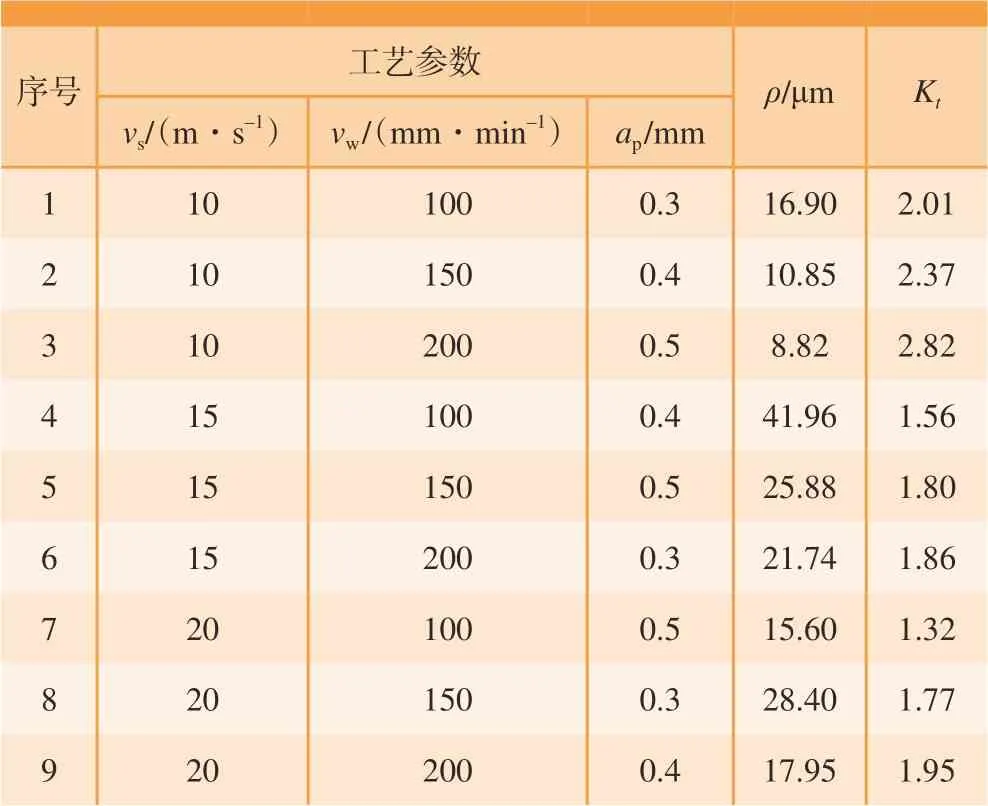

由式(3)可知,只需得到Rz和表面轮廓波谷处的曲率半径即可计算应力集中系数值。采用粗糙度仪测量Rz,结果如表4所示。

表4 表面轮廓不平整度Rz 测量结果Table 4 Measurement resutts of suface contour roughness Rz

如图8所示,进行表面轮廓波谷处曲率半径测量。首先,在三维形貌图沿垂直于磨削表面纹理的方向上取3 个位置处的轮廓截面图(每个位置处获取轮廓剖面图的过程如图8(a)所示);其次,在每一轮廓上测量占据主导影响的3 个波谷的曲率半径ρ1、ρ2、ρ3,图8(b)为3 个轮廓波谷处的半径;最后,取平均值得到该轮廓的等效曲率半径ρ=(ρ1+ρ2+ρ3)/3。

图8 波谷曲率半径测量Fig.8 Measurement of trough curvature radius

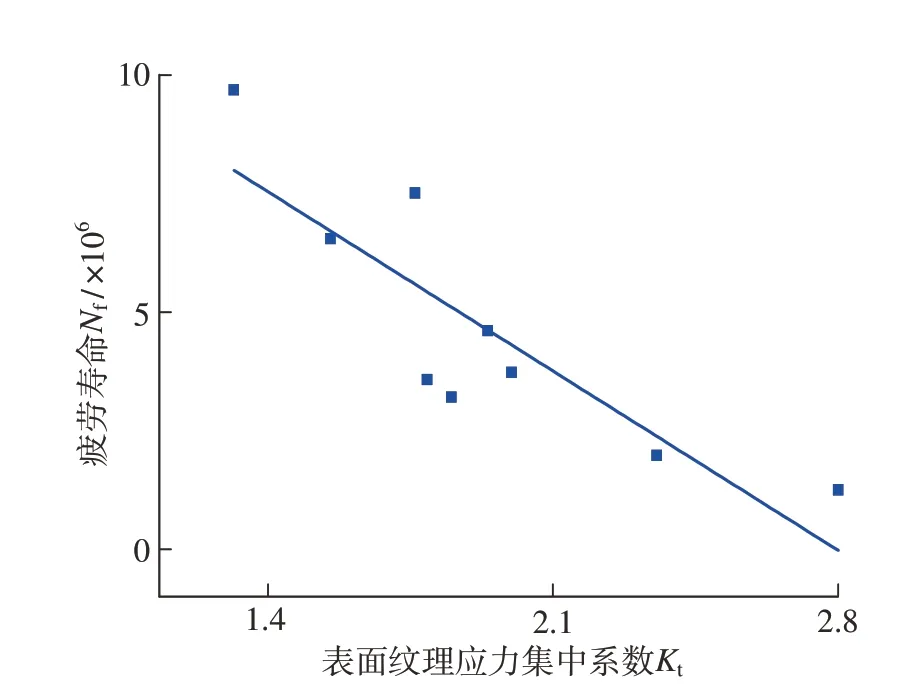

应力集中系数测量结果如表5所示,可得出应力集中系数与疲劳寿命的关系。由图9所示,疲劳寿命随着应力集中系数的增加有减小的趋势,即应力集中程度越大,对疲劳寿命的降低越显著。而应力集中程度的大小和粗糙度的大小有着直接的联系:粗糙度越大,表面起伏程度越大,越容易形成较“尖”的表面纹理微观缺口,而这些微观缺口往往是疲劳裂纹萌生的源头,也是降低疲劳寿命的重要原因。

图9 应力集中对疲劳寿命的影响Fig.9 Effect of stress concentration on fatigue life

表5 应力集中系数Kt 测试结果Table 5 Test results of stress concentration factor Kt

2.3 基于疲劳寿命的磨削工艺参数优化

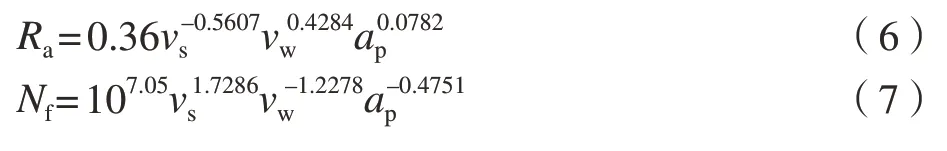

在适中的砂轮线速度、低的工件进给速度、较低的磨削深度下可以获得较好的表面质量和较高的疲劳寿命。然而,当采用较小的工件速度和低的磨削深度时,会导致磨削加工材料去除率的降低,使得加工效率下降。为此,在上述研究基础上,本文以表面粗糙度、疲劳寿命、材料去除率为优化目标,采用遗传算法对磨削工艺参数进行优化,以达到低表面粗糙度、高疲劳寿命、高材料去除率的目标。

首先,建立目标函数,通过目标函数来反映磨削工艺参数与优化目标之间的定量关系,从而对目标进行优化,达到对磨削工艺参数进行控制的目的。本节将以表面粗糙度Ra、疲劳寿命Nf、材料去除率Zw为目标对磨削工艺参数进行优化,在保证表面粗糙度和疲劳寿命满足要求的前提下,使得材料去除率达到最大。

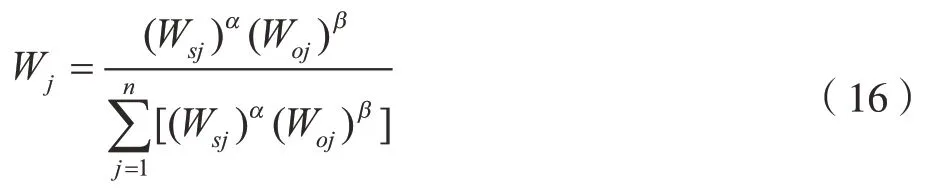

2.3.1 表面粗糙度模型与疲劳寿命模型

采用指数型函数建立表面粗糙度与疲劳寿命间的映射关系模型为

基于表5正交试验测试结果,借助多元线性回归法对式(4)和(5)进行求解得到待定系数,最终的粗糙度、疲劳寿命映射关系模型如式(6)和(7)所示:

2.3.2 材料去除率模型

单位时间材料去除率Zw可表示为

式中,vw为工件进给速度;ap为磨削深度;B为砂轮每次磨削的宽度。

本优化试验采用的疲劳试样平均宽度B= 18mm,因此材料去除率模型可表示为

2.3.3 约束条件及多目标优化模型建立

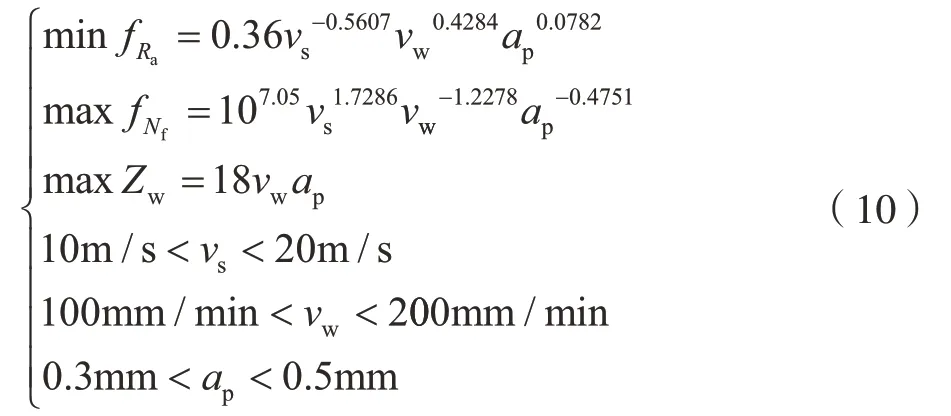

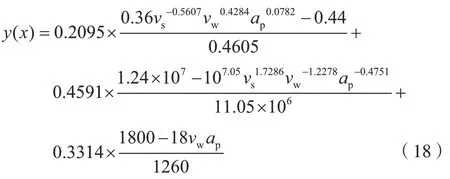

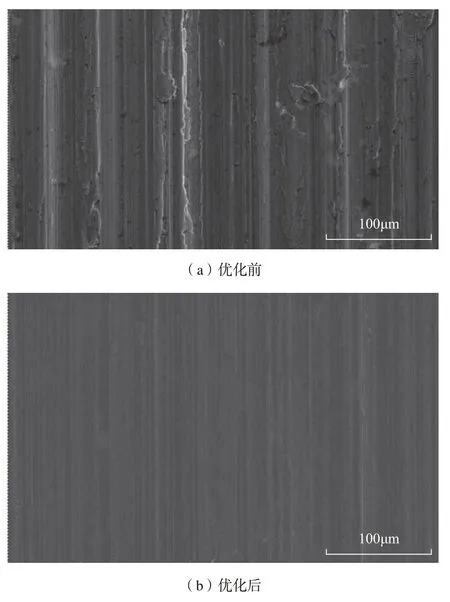

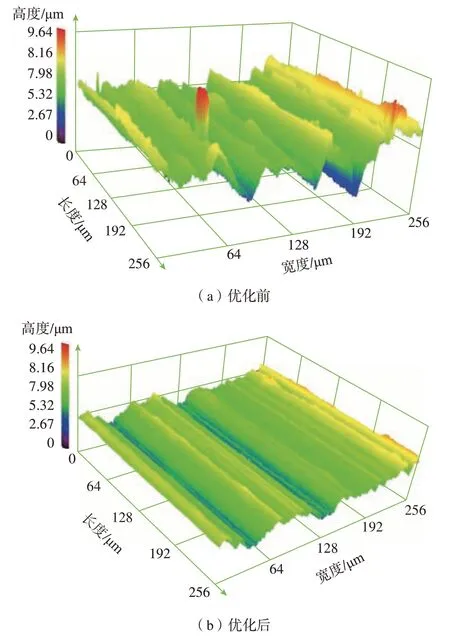

已有研究表明,当砂轮线速度vs在10~20m/s 之间变化,工件进给速度vw在100~200mm/min 之间变化,磨削深度ap在0.3~0.5mm 变化时,可以获得较好的表面质量[10]。因此为在保证加工质量的前提下对磨削工艺参数进行优化,可将约束条件定为以下值。砂轮线速度10m/s 综上所述,多目标优化的模型为 在多目标优化过程中,实际问题中各影响因子对目标的影响程度各有侧重,同时各目标随因子的变化往往具有不同的趋势,为了兼顾到各个目标,就必须建立起一个合理的综合评价体系,这样便可以将多目标的优化问题转化为单目标问题,再结合优化算法优选出最优的参数组合。 本研究对IC10 高温合金进行多目标优化,其试验依据来自于正交试验,将正交试验所得的表面粗糙度、疲劳寿命经验模型以及材料去除率计算模型作为3 个优化目标的预测模型。然后在约束条件工艺参数范围内采用遗传算法寻找最优解。优化过程中,以IC10 高温合金缓进磨削过程中3 个工艺参数(砂轮线速度vs、工件进给速度vw、磨削深度ap)作为变量,以熵权法与线性回归经验模型所建立的加权综合函数为适应度函数,进行优化求解。优化模型相应的数学模型为 利用熵权法求解总体目标函数步骤如下。 (1)指标的归一化处理。如果一个系统有m个评价指标、n个评价对象,设其原始数据矩阵为Xij=(xij)m×n,归一化处理后得到的矩阵为Hij=(hij)m×n,对于大者为优的指标而言,其归一化公式为 对于小者为优的指标而言,其归一化公式为 (2)熵的计算。在一个有m个指标、n个待评价对象的系统中,第i个指标的熵可以表示为 (3)熵权的计算。当第i个指标的熵定义后,就可以根据式(15)定义第i个指标的熵权。 通过以上3 个步骤,就可以求出熵值法下的权重,但这种权重是完全基于试验数据计算得到的理论权重。实际上,在生产过程中各个指标在生产者心目中占的比重是不一样的,所以在理论权重的基础上,结合生产者给出的主观权重wi,通过几何平均数的方法计算出综合权重,即 式中,α,β是客观权重与主观权重在生产者心中所占的比重。 利用式(16)计算权重的步骤进行权重的计算,计算出的权重为 wj= [0.2178,0.4185,0.3637] 由以上熵权法得到的权重为客观权重,在磨削加工过程中疲劳寿命是零件服役性能的重要指标,应给与重点关注,其主观权重较大,另外两个给予较小的权重。取主观权重分别为ws= [0.2,0.5,0.3]。主观权重与客观权重的比值相同,取α=β= 0.5。最终计算出表面粗糙度、磨削疲劳寿命、材料去除率所占的权重为[0.2095,0.4591,0.3314]。 利用Matlab 优化工具箱对目标函数优化时,由于其算法默认总目标为望小特性,而本研究中y2(x)和y3(x)分别代表疲劳寿命和材料去除率,均为望大目标,因此须对目标函数进行变换。另外,考虑到疲劳寿命量纲为106,其值远大于粗糙度与材料去除率,为保证优化结果的有效性,利用归一的方法将各目标的值均变换在0~1之间。因此总目标函数可表示为 式中,w1、w2、w3分别代表表面粗糙度、疲劳寿命和材料去除率所占的权重;yi(x)max、yi(x)min分别代表各目标在约束条件下的最大值和最小值。 综上,总目标函数为 2.3.4 磨削工艺参数优化及试验验证 本文利用Matlab 对目标进行优化过程中,将砂轮线速度vs、工件进给速度vw、磨削深度ap3 个工艺参数看作一个结构对象,构成种群的一个因子。种群规模为50,交叉概率为0.8,变异概率为0.05。优化结果及试验验证结果如表6所示。可以看出,虽然试验验证结果与利用遗传算法优化的结果有一定误差,但是相对于经验磨削工艺参数,在优化工艺参数下表面粗糙度Ra由0.78μm 降低到0.51μm,降低了34.6%;磨削疲劳寿命由2.23×106增大到8.15×106,增加了265.5%;材料去除率从810mm3/min 增加到1010.88mm3/min,增加了24.8%。 表6 磨削工艺参数优化及试验验证结果Table 6 Optimization of grinding process parameters and experimertal verification results 图10 为经验工艺参数与利用遗传算法优化后参数下的磨削表面形貌图,可以看出优化前磨削表面挤压变形严重,磨粒在工件表面留下的刻划痕迹明显,表面质量较差。而优化后磨削表面纹路清晰且没有明显的挤压变形,磨粒对工件作用减轻,刻划作用不明显,表面质量明显提升。 图10 优化前后工件磨削表面形貌Fig.10 Grinding surface topography before and after optimization 图11 为优化前后工件磨削三维形貌的变化。可以看出优化前表面轮廓起伏程度较大,轮廓峰最大高度为9.64μm,表面局部有较深的犁沟,其表面粗糙度为0.78μm。而优化后表面起伏程度变小,表面纹路细密紧致,最大波峰高度为7.31μm,表面粗糙度为0.51μm,加工缺陷减少,表面质量明显提升。 图11 优化前后工件磨削三维形貌Fig.11 3D Grinding surface topography before and after optimization 综上所述,同经验参数相比,在优化后的参数下,表面粗糙度明显降低,磨削疲劳寿命及材料去除率明显提升,因此本文磨削工艺参数优化是可行的,对IC10 定向凝固高温合金缓进给磨削加工表面质量提升有一定的指导作用。 通过对IC10 高温合金缓进磨削工艺参数优化研究可以得出以下结论。 (1)当表面粗糙度Ra由0.44μm 升高到0.94μm 时,IC10 合金磨削疲劳寿命Nf从9.69×106降低到1.25×106,粗糙度对IC10 磨削疲劳寿命的影响非常显著。 (2)通过疲劳寿命经验公式的建立发现,IC10 磨削过程中,磨削疲劳寿命随砂轮线速度的增加而增加,随工件进给速度和磨削深度的增加而减小;疲劳寿命随砂轮线速度的变化最为敏感,工件进给速度次之,对磨削深度的变化敏感度最低。 (3)通过对磨削工艺参数优化,发现IC10 高温合金在砂轮线速度vs= 20m/s,工件进给速度vw= 117mm/min,磨削深度ap= 0.48mm 时,可获得较好的表面质量,同时其材料去除率也可以得到较大的提升。

3 结论