淬火温度对45钢淬火开裂的影响

张 坤,骆文锋,郭小童,黄 凯,朱 刚

(中国电子产品可靠性与环境试验研究所,广州 511370)

0 引 言

45钢属于中碳钢,经过调质处理后其组织主要为回火索氏体,具有强度高、韧性和塑性良好、加工性能优异、成本低的优势[1],但是其淬透性较差,易导致淬火开裂,这是限制45钢获得更广泛应用的关键原因之一[2]。近年来,有关45钢淬火开裂方面的研究主要围绕在淬裂尺寸、淬火温度、淬火介质、含碳量以及相关热处理工艺等方面。45钢淬火危险尺寸为5~12 mm,其淬裂敏感尺寸范围为8~9 mm[3]。45钢淬火温度一般推荐830 ℃左右[4],在该温度范围淬火时,其组织中的奥氏体大量转化为马氏体[5],马氏体具有高强度和高硬度[6-7],但是在该温度淬火时很容易发生开裂。鉴于以上原因,研究者[8-9]提出了亚温淬火工艺,通过控制冷却速率改变残余应力分布来防止淬火开裂,因效果显著而受到广泛关注。亚温淬火工艺虽然解决了淬火开裂问题,但亚温淬火组织中存在的铁素体弱化了基体性能,导致该工艺一直备受争议,因此有必要研究一种最佳的调质热处理工艺,既可以使45钢获得理想的显微组织与最佳的力学性能,又可以防止零件淬火开裂。作者发现,直径8 mm的锻造正火态45钢密封螺塞毛坯棒料经过调质工艺(830 ℃×15 min淬火+550 ℃×30 min高温回火)处理后,大批量发生开裂。基于此,作者同样以直径8 mm的45钢密封螺塞毛坯料为研究对象,设置了亚温淬火[10]、常规淬火[4]和高温淬火[11]等3类淬火温度,对45钢进行相应淬火与550 ℃×30 min高温回火处理,对其开裂情况、显微组织和断口形貌进行观察,并对45钢的热处理工艺进行优化,以期为45钢的具体生产和应用提供依据和指导。

1 试样制备与试验方法

试验材料为直径8 mm锻造正火态45钢密封螺塞毛坯棒料,采用电感耦合等离子原子发射光谱仪和高频红外碳硫分析仪对毛坯的化学成分进行测试,结果如表1所示。由表1可知,45钢毛坯的化学成分符合标准成分要求。显微组织如图1所示,可见显微组织主要为珠光体和网状铁素体,未见异常组织、夹渣、偏析等缺陷,为合格的锻造正火组织。采用SX-GO7123型箱式热处理炉将试样分别加热至750,780,800,830,850,880 ℃,其中,750,780 ℃属于亚温淬火范围[10],800,830 ℃属于常规淬火范围[4],850,880 ℃属于高温淬火范围[11],参考文献[12]计算得到的淬火保温时间取15 min。将试样在淬火温度下保温15 min后进行水淬(水温20~25 ℃),然后进行550 ℃×30 min回火处理。

表1 45钢毛坯的化学成分

图1 45钢毛坯的显微组织

将热处理后的试样沿横向切开,经冷镶、粗磨、精磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀3~4 s后,采用LV150型光学显微镜观察开裂附近的显微组织;试样沿淬火裂纹方向打开后,采用SEISS SUPRA 55型扫描电子显微镜(SEM)观察断口微观形貌,并用其电子背散射衍射模式观察组织的反极图。利用HVS-1000Z型显微硬度计测试维氏硬度,施加载荷为2.94 N,保载时间为10 s,相同试样测3次取平均值。

2 试验结果与讨论

2.1 显微组织

经750,780 ℃亚温淬火后试样未发生开裂,而经800~880 ℃常规淬火和高温淬火后试样均发生了开裂。其中,亚温淬火区间、常规淬火区间和高温淬火区间淬火后经回火处理后2个试样的组织均比较相似,因此以750,800,850 ℃淬火与回火后的试样为例,对其组织进行观察。由图2可以看出:750 ℃淬火与回火后试样的组织为回火索氏体+铁素体,这是因为淬火温度均处于奥氏体开始形成温度(Ac1)与铁素体完全转变为奥氏体温度(Ac3)之间,该温度区间淬火组织中存在没转变的铁素体[1,13-14];800 ℃淬火与回火后试样裂纹起源于外表面并向内部扩展,无细小二次裂纹,组织为回火索氏体,这是由于淬火温度处于Ac3以上30~50 ℃,为一般常规推荐45钢淬火温度,组织中铁素体完全奥氏体化,淬火过程中当温度降到马氏体转变开始温度(Ms)以下时,过冷奥氏体发生马氏体相变转变为淬火马氏体,经550 ℃回火后转变为回火索氏体;850 ℃淬火与回火后试样淬火裂纹起源于外表面并向内部扩展,主裂纹周围存在细小二次裂纹,组织为较粗大的回火索氏体,这是由于此时淬火温度较高,经550 ℃回火处理后回火索氏体明显粗大[8]。

图2 不同温度淬火和回火后试样的显微组织

由图3可以看出:750 ℃淬火与回火后试样组织中存在块状铁素体,晶粒尺寸较小,平均晶粒尺寸约为0.4 μm;800 ℃淬火与回火后试样中无明显铁素体,晶粒尺寸较小且分布均匀,平均晶粒尺寸约为0.5 μm;850 ℃淬火与回火后试样由于淬火温度较高,组织晶粒明显长大,平均晶粒尺寸约为0.8 μm。由此可知,随着淬火温度的升高,45钢淬火组织中铁素体的含量减少直至消失,而过高的淬火温度会导致晶粒尺寸增大。

图3 不同温度淬火和回火后试样的反极图

2.2 断口形貌

由图4可以看出:800 ℃淬火与回火后试样断口小部分区域呈冰糖块状沿晶开裂形貌,大部分区域为穿晶扩展形貌,断裂模式为以穿晶断裂为主的沿晶和穿晶混合断裂模式;850 ℃淬火与回火后试样断口呈冰糖块状特征,断裂模式为沿晶断裂。一般晶界的强度大于晶内,在较高水平应力作用下,裂纹主要呈穿晶扩展;而在较高温度时晶界的强度低于晶内,此时晶界弱化成为薄弱区,晶界区域产生应力集中,因此在较高温度淬火过程中裂纹沿晶界扩展。由此可知,随着淬火的温度升高,45钢的淬火断裂模式由沿晶和穿晶混合断裂向沿晶断裂转变。

图4 不同温度淬火和回火后开裂试样的断口SEM形貌

2.3 维氏硬度

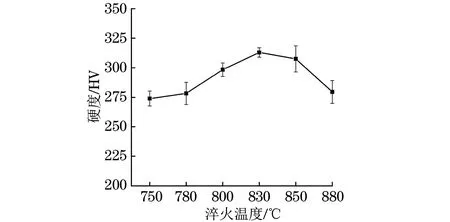

由图5可以看出:随着淬火温度的升高,淬火和回火后试样的硬度先升高后降低;750,780 ℃亚温淬火和回火后试样的硬度最低,仅为275 HV左右,830 ℃淬火和回火后试样的硬度最高,为313 HV。结合显微组织可知,亚温淬火和回火后组织中存在硬度较低的残余铁素体,导致试样的硬度偏低。随着淬火温度的升高,铁素体减少,硬度明显升高。但是当淬火温度为850,880 ℃时,淬火温度过高,试样中晶粒明显长大,因此硬度降低。

图5 淬火和回火后试样的维氏硬度随淬火温度的变化曲线

2.4 淬火开裂的原因

当奥氏体化的冷却过程中温度低于Ms时,钢中的奥氏体发生马氏体相变,碳会沉积在马氏体晶格之间,引起体积膨胀和晶格变形[15],在该过程中由于试样内、外热胀冷缩不能同步发生而引起的内应力称为热应力。在淬火冷却初期,试样表层首先发生冷却,温度快速下降,外层原子热运动减弱,体积收缩,形成拉应力;试样心部温度高于外层,原子运动仍很剧烈,受到外层原子的阻碍作用,心部受到压应力作用。在淬火冷却后期,心部原子热运动趋于减弱,体积收缩,而外层温度趋于稳定,原子热运动也趋于稳定,因此心部表现为拉应力,外层表现出压应力。由于试样内、外部冷却速率的不同,马氏体转变不能同时进行而产生的内应力称为组织应力[16]。由相变产生的组织应力在不同冷却速率下具有不同的分布[17]。在淬火冷却初期,试样表层温度首先降到Ms以下,过冷奥氏体发生马氏体相变并发生组织膨胀,而心部的温度仍高于Ms,组织保持原始奥氏体状态,从而导致表层受压应力作用,心部受拉应力作用。在淬火冷却后期,当心部组织温度降到Ms点以下时,过冷奥氏体发生马氏体相变并产生体积膨胀,但表层高强度的马氏体阻碍了心部相变的进行,因此心部组织受到压应力作用,而表层受到拉应力作用。

淬火裂纹的产生是组织应力和热应力综合作用的结果,当内应力(组织应力为主,热应力次之)大于材料的断裂强度时,试样产生开裂。亚温淬火的加热温度较低,此时组织中还存在铁素体,铁素体塑性较好,可以吸收一部分内应力,缓解应力集中[18],防止淬火开裂。在常规淬火温度区间,试样发生开裂,横向裂纹由表面向心部扩展,扩展路径较直,无二次裂纹,试样发生沿晶和穿晶混合断裂,可知该裂纹是由马氏体相区冷却速率过快引起的。在高温淬火温度区间产生的裂纹存在细小二次裂纹,裂纹沿晶扩展,这是因为在高温时晶界粗大,晶界弱化导致试样在组织应力与热应力共同作用下更容易开裂[19]。

2.5 热处理工艺优化

虽然750,780 ℃亚温淬火和回火后试样未发生淬火开裂,但较低的硬度限制了其应用。因此,在保持高硬度的同时避免淬火开裂是45钢热处理工艺优化的关键。不同淬火温度下产生的淬火裂纹的原因不同。缓冷可以延缓试样表面至心部的温度梯度,减小过冷奥氏体在马氏体转变相区的冷却速率,从而避免开裂。为了提高产品合格率,并保证产品所需性能,在830 ℃常规淬火温度和回火工艺的基础上,在淬火前增加了一道室温缓冷工序,即试样出炉后缓冷3~5 s再进行淬火。发现,经缓冷、淬火和回火处理后试样未发生淬火开裂,经优化工艺处理后试样的显微组织如图6所示。由图6可知,试样的显微组织为回火索氏体。测得其硬度为301.8 HV,高于亚温淬火和高温淬火。因此,通过工艺优化可以在兼顾45钢硬度的同时避免了淬火开裂。

图6 工艺优化后45钢的显微组织

3 结 论

(1) 直径为8 mm的45钢棒的淬火开裂临界温度为800 ℃。在800~830 ℃淬火时,淬火开裂的原因为过冷奥氏体在马氏体转变相区冷却速率过大,组织应力在试样外层集中,且大于材料的断裂强度;在850~880 ℃淬火时,淬火温度较高导致晶粒粗大、晶界弱化,在组织应力与热应力的共同作用下产生开裂。

(2) 直径为8 mm的45钢棒的淬火温度为800~830 ℃时,淬火裂纹由外向内以穿晶为主的沿晶和穿晶混合方式扩展,无细小二次裂纹;淬火温度为850~880 ℃时,淬火裂纹由外向内沿晶界扩展,周围存在细小二次裂纹。

(3) 随着淬火温度的升高,45钢组织中铁素体减少,晶粒尺寸增大,硬度呈先升高后降低的趋势。在830 ℃淬火前增加3~5 s的室温缓冷工序再经回火后45钢可以获得最佳的回火索氏体组织与较高的硬度,又可以避免淬火开裂。