间苯二甲腈加氢制备间苯二甲胺研究进展

付 伟,涂云宝,徐晓清,白 雪,刘仲能

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

间苯二甲胺(m-xylenediamine,MXDA)在常温下为无色液体,溶于水、醇、苯等大部分有机溶剂,沸点248 ℃。MXDA性质较活泼,暴露在空气中易吸收二氧化碳生成有机胺盐而呈现黄色[1]。间苯二甲胺分子含有两个伯胺基团,具有优异的物理和化学反应性能,广泛应用于环氧树脂固化剂和尼龙改性用聚合物单体等领域[2]。其固化速度快,具有耐热、耐水和耐化学腐蚀性。以MXDA为改性单体制备的新型尼龙树脂MXD6具有高强度、良好的气密性和抗透氧性等优点。此外MXDA可进一步合成耐变黄的聚氨酯涂料,其下游产品也在不断探索和开发中[2-3]。

目前,MXDA生产地集中于美国、欧洲和日本等发达国家,主要生产厂家为德国BASF、日本三菱瓦斯和昭和电工等公司[4]。MXDA全球生产能力约(60~70) kt·a-1,价格(5.0~5.5)万元·t-1。近年来,MXDA的国内外市场需求呈快速增长态势,精细化和高端化成为其发展方向。受限于合成技术,国内仅有上海泰禾、浙江龙盛等厂家生产低端MXDA产品,产能均小于10 kt·a-1;高端MXDA产品由于对关键杂质要求苛刻,其严重短缺制约着相关高端聚合物产业发展,成为国内亟待突破的“卡脖子”技术之一。随着国内下游高端尼龙树脂MXD6的强劲需求,高质量MXDA单体的开发有助于缓解紧缺局面,具有广阔的市场前景。本文综述了近年来国内外MXDA合成催化剂及工艺进展,并提出自己的见解及展望。

1 间苯二甲胺合成路线及技术难点

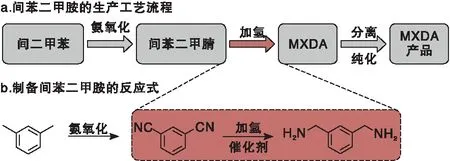

制备MXDA的主流合成路线以间二甲苯为原料,经氨氧化、催化加氢及分离纯化得产品MXDA,如图1所示。

图1 间苯二甲胺工业合成路线Figure 1 Industrial synthesis route of m-xylylenediamine

该路线反应条件温和,产品收率较高。其中,间二甲苯氨氧化制间苯二甲腈(IPN)技术已趋于成熟[5-6],因此,该路线难点在于IPN连续催化加氢制备MXDA催化剂及工艺技术的开发。

IPN加氢制备MXDA分为间歇式高压釜和连续式固定床两种工艺[7]。目前国内生产商大多采用釜式间歇加氢工艺,催化剂为以镍为活性中心的骨架镍体系,如改性Raney Ni[8-9]。骨架镍存在易燃、结构易坍塌等致命缺点,极易失活,制备过程需要使用大量碱液洗涤,难以实现工业化。此外,釜式间歇加氢工艺还存在催化剂需频繁再生、产品质量不稳定、生产成本高等缺点[7]。固定床连续生产工艺较好地解决了上述问题。基于此,利用固定床代替釜式工艺实现连续加氢生产MXDA已成为目前研究的热点。

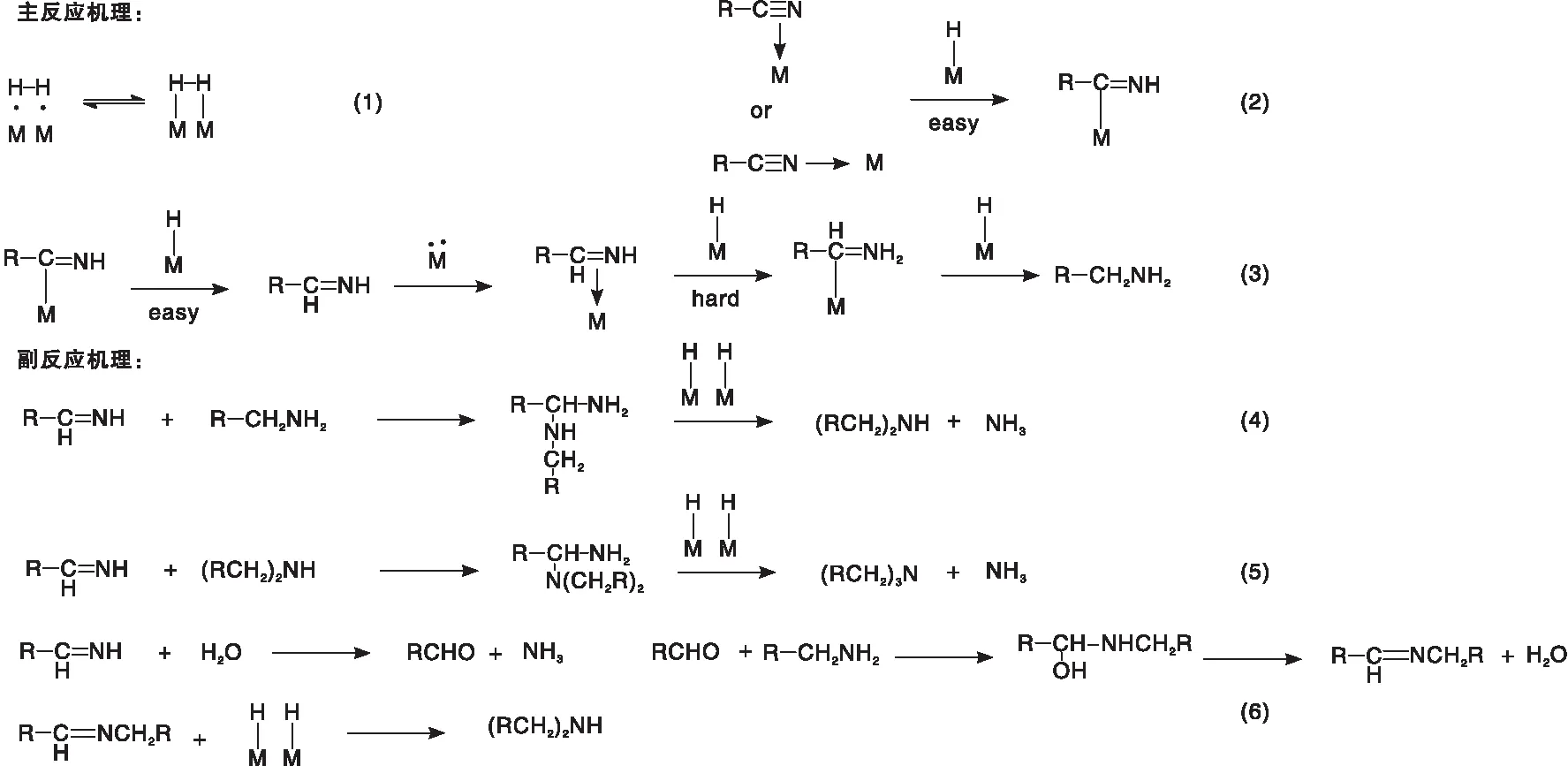

固定床IPN连续加氢工艺非常复杂,其主反应步骤如图2所示。IPN经多步加氢过程生成MXDA,反应体系中同时生成多种活性极高的中间体亚胺(A)、(B)和(C)[10]。当催化剂对亚胺的吸附能力较弱时,体系中高浓度的亚胺(A)、(B)和(C)与伯胺发生加氢脱氨副反应生成仲胺(图2a);当催化剂载体酸性太强时,产物MXDA分子间则会缩合脱氨生成仲胺、叔胺或交联胺等高沸点杂质(图2b),导致催化剂活性显著降低;而当催化剂加氢活性过高时,MXDA又会发生过度加氢和苯环加氢等副反应(图2c),生成间二甲苯和1, 3-二氨基甲基环己烷[11]。因此,设计选择性高、稳定性好的负载型催化剂并用于固定床连续加氢工艺制MXDA已成为亟待解决的难题。

图2 间苯二甲腈加氢制间苯二甲胺反应网络图Figure 2 Reaction network of the isophthalonitrile hydrogenation to m-xylylenediamine

2 IPN加氢催化剂

催化剂是催化加氢工艺的关键因素,不同类型的催化剂影响反应的活性和选择性。腈类加氢常用催化剂的活性组分主要为第Ⅷ族过渡金属,如Ni、Co、Ru、Cu、Rh、Pd和Pt等[12]。催化剂类型主要包括Raney Ni/Co催化剂、负载型贵金属催化剂和负载型Ni/Co催化剂等。其中负载型催化剂因良好的稳定性可应用于固定床反应器进行连续化生产,成为目前关注的重点。

2.1 腈加氢制胺催化反应机理

吸附是非均相催化反应过程的重要步骤,反应物在催化剂表面的吸附形式显著影响催化剂的催化性能。苯甲腈在结构上与间苯二甲腈具有一定的相似性,Bakker J J W等[13]总结了苯甲腈在Pd基催化剂上的五种吸附形式,如图3所示。

图3 芳香腈在Pd基催化剂上的不同吸附形式Figure 3 Different adsorption forms of aromatic nitrile on Pd-based catalyst

图4 腈类化合物的催化加氢反应机理Figure 4 Mechanism of catalytic hydrogenation of nitriles

2.2 活性中心

根据上述讨论,目前用于IPN加氢制备MXDA的催化剂主要分为Co基和Ni基催化剂两大类[20]。早期国内外研究工作均致力于Raney-Ni和Raney-Co的探索,但骨架型催化剂未能满足高效、稳定和环保的要求,这里不再赘述。本文主要围绕Co和Ni作为活性中心金属的负载型催化剂进行讨论。

Kurek P R[21]采用Co作为加氢活性中心,在间二甲苯作溶剂,反应温度100 ℃,压力26 MPa的体系下,MXDA收率92.2%。但该反应体系需要高压条件,限制了其进一步应用。Kusaka H等[22]采用Ru/Co作为活性中心制备IPN加氢催化剂,在反应温度120 ℃、压力10 MPa的条件下,MXDA收率88.11%。研究表明,引入金属Ru可显著降低腈加氢反应所需的压力,但催化剂活性仍不理想。

Howard P A[23]通过浸渍法制备了60%Ni-4%Ti/硅藻土催化剂,用于IPN加氢制MXDA。结果表明,该催化剂选择性和稳定性欠佳。张怡等[24]通过浸渍法制备了10%Ni/Al2O3催化剂,并应用于IPN加氢合成MXDA。结果表明,IPN转化率99%,MXDA选择性98%。陈和[18]以活性炭为载体,采用均匀沉淀法制备了Ni(26%)-Co(5%)/C加氢催化剂,使用该催化剂制备MXDA的收率达到90%。

综上所述,金属Co在催化腈加氢生成伯胺的反应中通常具有较高的选择性,但在IPN加氢制备MXDA的反应体系中需要较高的压力以达到较好的加氢活性,因此对反应设备提出了苛刻要求。而负载型Ni基催化剂则具有高的加氢活性,但选择性稍差。此外,单活性组分催化剂普遍存在转化率和选择性不能兼顾的问题,因此制备Ni-Co双金属催化剂或引入其它助剂有望解决上述难题。

2.3 助 剂

得益于骨架型催化剂改性研究的启发[11],在负载型Ni或Co催化剂中加入金属助剂,可以显著提高其催化加氢性能。

张鹏等[25]分别采用一步浸渍和分步浸渍法制备了双金属催化剂Ni-Ru,并用于IPN加氢制MXDA。结果表明,Ru与Ni之间较强的电子相互作用导致Ni-Ru/C的催化活性高于单金属催化剂Ni/C和Ru/C,且分步浸渍更利于活性中心金属的分散。

李鹏等[26]采用硅胶载体作前驱体,加入活性金属Ni-Co溶液,助剂Mn、Cu、Sn、Cr、Fe、Mo溶液中的一种或多种和碱性沉淀剂,通过共沉淀法制备了目标催化剂,该催化性能明显优于浸渍法制备的Ni-Co/SiO2催化剂,具有工业化应用前景。

黄立明等[27]以HZSM-5为载体,采用氨络合金属前驱体浸渍制备了30.4%Ni-6.1%Co-5.2%Cu三元金属催化剂,MXDA收率达到95.9%,三元金属催化剂活性明显高于Ni-Co二元催化剂。研究表明,Co改变了催化剂表面对亚胺的吸附能力,提高了MXDA的选择性,而Cu的加入则进一步提高了催化活性。

结合腈加氢反应机理,上述讨论表明在Ni-Co双金属催化剂上添加第三金属助剂,可以调变活性中心的电子性质,改变其对IPN和亚胺的吸附能力,进而提升催化性能。

2.4 载 体

载体对活性组分起支撑和分散作用。通过对IPN加氢制MXDA机理的深入了解,研究者普遍认为载体的酸性位有利于活性中心金属的分散和对腈的吸附,但较强的酸性则会导致MXDA分子间缩合脱氨生成仲胺和叔胺等高沸点杂质,杂质进一步覆盖在活性金属中心上,导致催化性能的降低[11]。因此如何调控载体酸性的强弱至关重要。

研究[28]表明,NiO和MgO均为NaCl型面心立方结构,二者因相近的离子半径和晶格常数能够形成较为理想的固溶体,在提高镍分散度的同时能够抑制部分镍的烧结。此外MgO提供的碱性位有利于碱性产物MXDA的脱附,提高了催化剂的抗积炭能力。沈俭一等[29]利用该策略制备了基于MgO载体的IPN加氢催化剂,获得了较高的MXDA收率。

近年来,研究[30]发现载体γ-Al2O3上除原有的酸位外,负载Ni和Co也会引入新的酸位,从而引发缩合副反应。基于此,Liu Chang等[30]通过添加K对载体进行改性后,载体酸量显著降低,提高了对MXDA的选择性。此外K的浸渍顺序也影响酸性质,预浸渍K和后浸渍K制备的催化剂所含酸量相近,且均高于共浸渍K制备的催化剂。

氧化铝载体本身具有较多的L酸和B酸位点,与之相比二氧化硅载体则具有较低的酸性。基于相似的策略,专利[31]解决了用于IPN加氢制MXDA硅基催化剂易结焦失活的问题。

最近,万华化学股份有限公司在专利[32]中利用苯二胺和芳香烃共聚得到有机多孔聚合物载体,并用于IPN加氢催化剂的制备。该载体因含有苯二胺结构,具备一定的碱性,表现出较好的MXDA选择性。但该催化剂未在固定床反应器上验证其性能,工业化前景存疑。

综上,通过引入碱性化合物对载体的酸性进行调控对于提高催化剂的选择性有重要意义。此外,如何在载体改性的同时保持较大孔径以促进扩散过程,将是IPN加氢催化剂今后改性的主要研究方向。

2.5 制备方法

除上述因素外,研究表明通过分步浸渍法、共沉淀法等手段提高活性金属的负载量可以显著提高催化剂的转化率和稳定性。不同活性金属前驱体在载体上的分散对催化活性也有着不可忽视的作用,如Co、Ni本身特殊的化学性质可以与氨水配位生成络合物,利用这一特性可将其更均匀地负载于载体上。

此外,据报道[33]通过浸渍法制备的Ni/SiO2-I催化剂中金属与载体的相互作用较弱,易于还原处理;而蒸氨法制备的Ni/SiO2-A催化剂由于形成了页硅酸盐(存在Ni2+),难以被还原且酸性较强,进而影响其催化性能。因此,选择合适的制备方法对于IPN加氢催化剂性能的改善极为重要。

3 MXDA生产工艺

如前所述,固定床连续加氢工艺以其特有的优势成为MXDA生产的主流工艺技术。然而,IPN加氢制备MXDA的反应网络极为复杂,其主反应为强放热反应,反应热约400 kJ·mol-1[34],局部过高的温度会加速缩聚、过度加氢等副反应的发生。因此,固定床连续加氢工艺条件的优化仍任重而道远。

3.1 固定床反应器

据报道,三菱瓦斯和巴斯夫公司均采用滴流床连续工艺进行IPN加氢制备MXDA,但滴流床设备未具体提及[7]。

由于主反应放热过多,在滴流床反应器中通常需要用大量氢气带走热量,否则会导致床层局部过热,生成大量高沸副产物。专利[34]公开了一种制备MXDA的滴流床设备,氢气和液体在进入分布器前充分混合,改善内部气液分布,避免滴流床径向温差过大和局部过热,减少了缩合副产物的生成。专利[35]则采用浆态床反应器实现气液固相加氢过程,该工艺有利于反应过程的传热,提高了反应的转化率和选择性。

在IPN加氢反应中若没有过量氢气保护,会生成未完全加氢中间体3-氰基苄胺,其沸点与产物MXDA极为接近[5],难以通过精馏分离除去,影响产品纯度和质量。在此基础上,专利[36]采用两段固定床反应器分别控制两段反应器中腈的转化率,在第一段反应器出口实现溶剂与反应液的分离,在第二段反应器中单独对反应液进行加氢,在保证腈完全转化的同时使第二段反应条件更加温和, 得到几乎不含中间体3-氰基苄胺的高纯度MXDA产品。此外,两段反应器装填的催化剂量相对较多,为延长装置的操作时间提供了帮助。

3.2 溶 剂

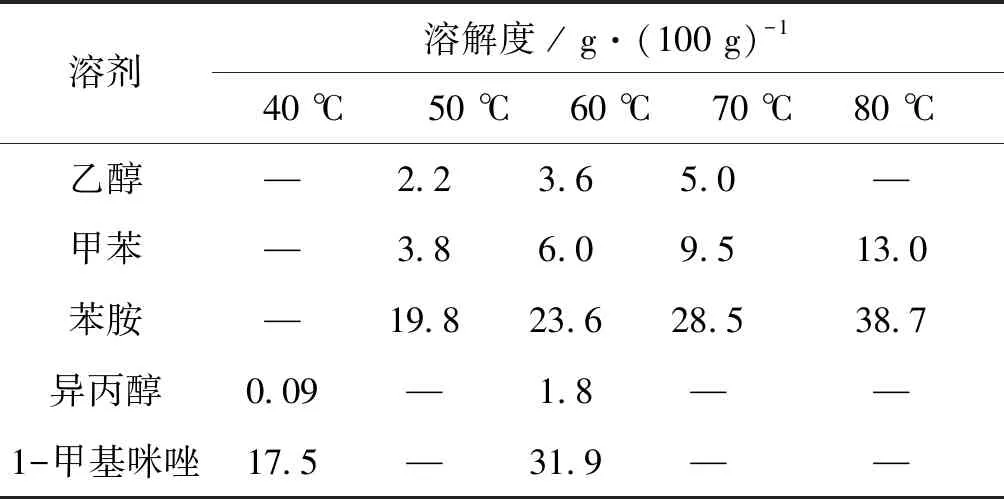

溶剂对原料和产物起溶解、分散和传质的作用,在IPN液相加氢过程中,选择合适的惰性溶剂有利于IPN的极化,增强催化剂对亚胺中间体的吸附能力[37]。遗憾的是,IPN在一些常用有机溶剂中的溶解度不高,如表1所示。沈琴等[8]发现IPN在混合溶剂体系中具有较好的加氢效果。采用甲醇、甲苯混合溶剂且V甲醇:V甲苯=1∶2时,MXDA收率最高。有机胺类化合物如苯胺、1-甲基咪唑等可作为IPN的理想溶剂,但过高的成本限制了其进一步应用。

表1 间苯二甲腈在不同溶剂中的溶解度

采用固定床连续加氢工艺生产MXDA时,反应体系中还需引入液氨作为溶剂,增加IPN的溶解度。专利[38]选用熔融态IPN为原料,液氨作溶剂,在温度(70~130)℃,压力(15~20) MPa下,MXDA收率达90%。液氨可以有效抑制伯胺与亚胺的加氢脱氨和缩合副反应的发生,在提高目标产物选择性的同时,延长了催化剂的使用寿命。

3.3 反应条件

在IPN加氢反应过程中,压力升高可以增加氢气在溶剂中的溶解度,提高氢气在催化剂活性位点上的吸附概率,反应转化率随之升高[11]。压力继续增加对反应收率影响不大,较高的压力反而增加了对反应设备的要求。不同催化剂体系适宜的反应压力条件不同,对负载型Ni基催化剂而言,优选压力区间为(5~12) MPa。

温度对MXDA的选择性有较大影响[7]。温度过高或过低均会导致副产物的生成显著增加,MXDA收率下降,优选温度区间为(50~130) ℃。

3.4 再生技术

在该反应体系中不可避免地存在生成重组分的缩聚副反应,现有的固定床技术大都难以彻底解决负载型催化剂失活速度快、使用寿命短等问题,因此催化剂再生不可或缺。Amakawa K等[39]在氢气流速为(0.001~1 000) L·min-1的条件下,以低于40 ℃·min-1的升温速率将催化剂床层温度升至(200~500) ℃,使覆盖在催化剂表面的缩聚物经加氢后转化成更易流动的化合物。当其脱离催化剂表面后,催化剂的活性得以恢复。但是此再生方法操作步骤较多,处理时间短而升温时间长,且只用氢气作还原剂,效率有限,因此未得到广泛应用。

为弥补现有固定床反应器中负载型催化剂失活速度快、再生繁琐的不足,专利[40]使用耦合反应器进行连续加氢,上部是加氢反应段,下部是催化剂再生段,分离出的催化剂加入洗涤溶剂(有机胺、芳烃、低碳醇、稀碱液或其混合物)后循环返回再生区,在氢气存在的条件下实现连续溶剂洗涤再生。该方法具有一定的新颖性,但具体效果有待进一步验证。

4 结 语

本文介绍了间苯二甲胺的概况和近年来的合成技术。在腈类化合物加氢反应机理的基础上,围绕间苯二甲腈连续加氢制间苯二甲胺负载型催化剂和相关工艺展开论述,重点讨论了如何提高催化剂的性能、有效抑制副反应的发生和提升催化剂长周期稳定性等问题。基于此,笔者认为该领域未来研究的重点和难点仍在于高选择性、高稳定性负载型催化剂的研制和腈高效加氢制备胺绿色工艺的开发。