法兰密封面全位置TIG自动焊接设备及工艺

王彦坤, 段莉蕾

(一重集团大连核电石化有限公司技术中心, 辽宁 大连 116113)

随着石化压力容器行业制造技术的不断发展, 自动化程度的要求不断提高, 对产品制造提出了新的挑战。 加氢反应器法兰密封面耐蚀层的堆焊, 作为生产中重要环节之一, 其焊接质量和生产周期尤为关键[1-3]。 传统法兰密封面的堆焊采用手工电弧焊工艺, 堆焊后密封面凸凹不平,加工难度大, 加工时间较长。 同时, 密封面加工后PT 探伤往往存在缺陷, 返修率较高, 增加了生产成本和生产周期[4-5]。 另外, 为满足产品技术要求, TP347 不锈钢法兰耐蚀层需要加氢反应器整体热处理后进行堆焊, 但由于容器整体高度和质量的原因, 在车间内只能处于卧式状态下焊接, 而此时人孔法兰则为立式全位置焊接状态,难度较大。 因此, 研究开发了一种法兰密封面全位置TIG 自动堆焊设备和工艺。

本研究设计的法兰密封面全位置TIG 自动堆焊设备和工艺, 可根据不同位置的焊接工艺要求, 通过电气控制对密封面全位置分区, 并在不同区域调整焊接工艺参数, 完成自动堆焊, 并且通过了堆焊工艺评定。 该装备和工艺的应用, 有效解决了传统手工堆焊存在的弊端, 优化了焊接工艺, 提高了焊接质量, 降低了生产成本, 有助于实现石化压力容器产品的自动化生产。

1 法兰密封面结构

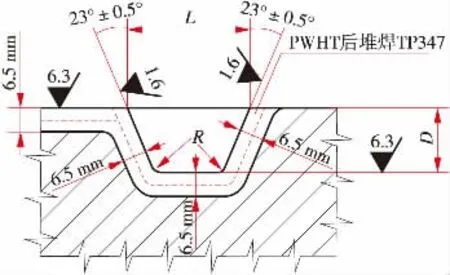

常规加氢反应器中人孔法兰、 卸料管法兰、底部弯管法兰和法兰盖等部件都有耐蚀密封面,其结构为U 型, 如图1 所示。 密封面中心直径为200~1 200 mm, 两侧斜面角度为23°。 法兰主体材质为12Cr2Mo1, 为达到密封面的耐蚀要求, 密封面需要堆焊过渡层TP309L 和复层TP347, 堆焊层总厚度≥6.5 mm, 复层TP347 的最小有效厚度≥3 mm, 且法兰最终热处理后堆焊TP347。

图1 法兰密封面结构示意图

2 焊接设备及其使用方法

2.1 结构及功能

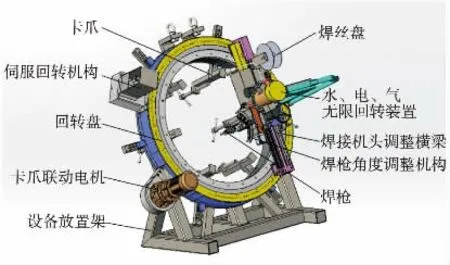

法兰密封面全位置TIG 自动焊接设备由六爪自定心电动卡盘、 伺服旋转机构、 焊接机头、电控系统、 焊接电源和冷却水箱等组成, 可满足法兰立式和水平两种状态的密封面堆焊, 焊接设备结构如图2 所示。 其中, 卡盘卡紧范围为Φ200 mm~Φ1 800 mm, 卡盘上盘面由伺服电机驱动回转机构, 线速度可在80~1 000 mm/min 间无级调节, 卡爪卡紧过程采用6 个电动卡爪联动进给。焊枪角度调整机构能够满足焊接U 型槽内斜面、立面、 外斜面焊枪姿态调整的需要[6-7], 角度可变 范 围 为±45°, 其 上安装AVC 模块, 可 实现AVC 弧压跟踪, 跟踪速度为40~200 mm/min。 焊接机头调整横梁能够满足不同直径密封面调整焊枪回转半径的需要。 焊接机头、 送丝机构及焊接调整装置均安装在回转盘面上, 设备回转中心位置安装水、 电、 气转换装置, 机头可实现无限回转焊接[8-9]。 控制系统为整套设备的核心, 可实现全位置焊接过程的自动控制, 主要功能是完成全位置焊接分区(最多24 个), 对焊接规范和焊接程序进行设定。 包括分区焊接电流、 AVC 电压、 焊接速度和送丝速度等的设定。 控制系统内还包括旋转伺服控制和送丝控制, 全部采用远程控制盒操控。

图2 法兰密封面焊接设备结构示意图

2.2 使用方法

根据法兰密封面全位置TIG 自动堆焊设备设计要求, 安装调试后需进行焊接试验。 安装调试时, 首先将设备套入法兰外侧, 通过远程控制调节六爪电动卡盘, 使其装卡在法兰外侧并锁紧, 同时确定设备焊接的回转中心; 其次, 手动调节焊接机头在横梁上的位置以及焊枪角度, 使焊枪到达密封面适当位置, 与待焊面呈一定角度; 然后, 通过远程控制盒进行旋转、 AVC 模块和水电气的测试;最后, 确定焊接起始位置、 全位置分区数量和焊接移距, 并进行焊接电流峰基值、 焊接速度、 送丝速度和AVC 跟踪电压等的设定。 在自动焊接过程中,伺服回转机构控制回转盘带动焊枪围绕法兰进行转动焊接, 同时可通过远程控制盒对焊枪位置进行微调, 也可实时观察、 调整焊接工艺参数。

3 法兰复层堆焊工艺试验

3.1 试验过程

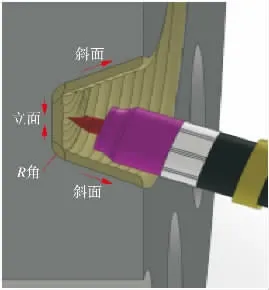

在法兰密封面TP347 耐蚀层全位置堆焊中,堆焊位置包括立面、 R 角和2 个23°斜面, 如图3所示。 根据密封面和焊枪的结构形式, 确定的焊接顺序为: 先从外侧R 角向中间焊接, 然后再从内侧R 角焊到搭接处; 之后再从外侧R 角起焊外斜面, 最后焊接内斜面。 为保证密封面内所有焊接区域堆焊层厚度均匀一致且成形良好, 将根据密封面直径大小确定分区数量, 最多将全位置分成24 个焊接区域(起始位置在3 点钟方向,按顺时针方向排列), 同时对每个区域进行焊接参数调试, 并且调整焊枪与工件角度。 当进行密封面边缘及立面最后一道焊接时, 需根据实际情况调整焊枪角度、 移距和焊接工艺参数等, 以使堆焊层搭接处平整且均匀一致。

图3 法兰密封面全位置堆焊示意图

3.1.1 立面和R 角试验

在立面和R 角全位置焊接试验过程中, 全位置焊接包含横焊位和立焊位, 并且立焊位又存在上坡焊和下坡焊。 相关研究[10-13]表明, 在此位置焊接过程中, 熔池主要受电弧力、 重力、 表面张力的影响, 下坡焊时在电弧热的作用下, 熔池具有下淌趋势, 为保证焊道厚度和宽度均匀, 可适当增大焊接送丝速度、 峰值电流, 降低电弧电压;而上坡焊时具有相反趋势, 通过反向调整参数保证焊道成形良好。 在实际试验调试过程中, 先对R角和立面位置不分区焊接, 根据不同区域焊道宽度和厚度的差异, 逐渐增加焊接分区数量直至焊道宽度和厚度达到工艺要求, 且焊道形貌良好,期间相应调整焊接参数和焊枪与工件的角度。 焊接分区的确定, 要尽量减小相邻两区间焊接参数的变化, 特别是送丝速度的变化。 同时, 起始焊接位置的直径和换道移距也需要通过试验确定。 经过试验, 能够获得成形良好且厚度均匀一致的堆焊层。

3.1.2 斜面试验

相对于法兰中心轴线, 2 个23°斜面可分为外斜面和内斜面, 而斜面的焊接相当于6G 位置, 包括平焊、 立焊和仰焊。 相关研究[10-13]表明,仰焊过程中熔池受到重力作用影响, 焊缝塌陷倾向较大, 会影响到焊接成形和质量。 因此, 针对仰焊区域, 在试验过程通过适当降低峰值电流、电弧电压, 增加焊接速度和减少峰值停留时间来减少热输入, 以减少仰焊焊缝下塌现象。 同立面和R 角试验一样, 外斜面先采用不分区进行全位置焊接, 根据不同位置焊道宽度和厚度差异,并参考立面和R 角的工艺参数, 再将全位置分区并调整相应分区的焊接工艺参数和焊枪与工件的角度, 可获得焊道宽度、 厚度和成形良好的堆焊层。 同理, 内斜面焊接试验也根据密封面直径大小确定分区数量, 内斜面不同区域的焊接工艺参数理论上与外斜面相关区域呈一一对应, 在实际过程中仅需对个别区域参数进行微调即可[14-15]。

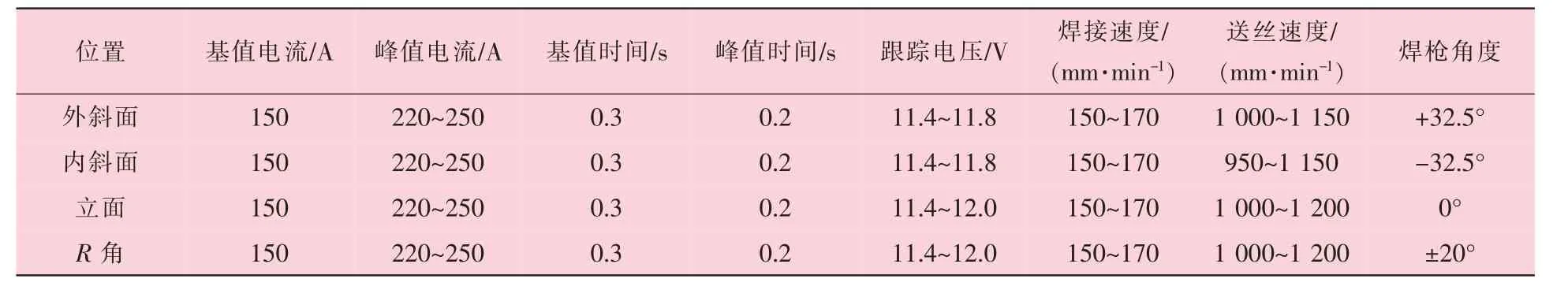

3.2 焊接工艺

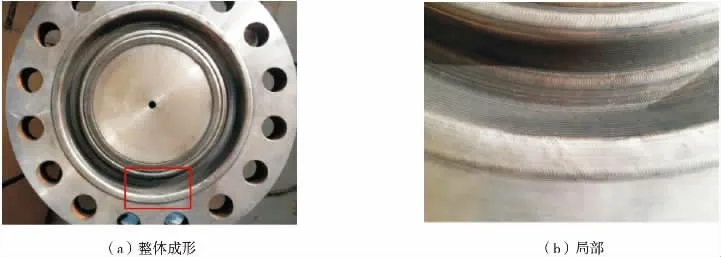

法兰密封面TP347 层的立面、 R 角和2 个23°斜面的焊接试验表明, 中心直径1 200 mm 的密封面全位置焊最多分为24 个区域, 并匹配各个区域焊接参数以及焊枪与工件的角度, 可获得厚度均匀、 成形良好的堆焊层, 如图4 所示。 焊接工艺参数见表1, 其中, 换道移距4 mm, 搭接量2.5 mm,气体流量15 L/min, 钨极直径3.2 mm, 焊接材料为ER347 焊丝, 焊丝直径1.2 mm。

表1 法兰密封面全位置焊接工艺参数

图4 法兰密封面全位置焊接形貌

3.3 工艺评定

采用上述焊接设备和工艺参数, 按照NB/T 47014—2011, 对主体12Cr2Mo1 法兰密封面进行不锈钢耐蚀层全位置TIG 堆焊工艺评定试验。

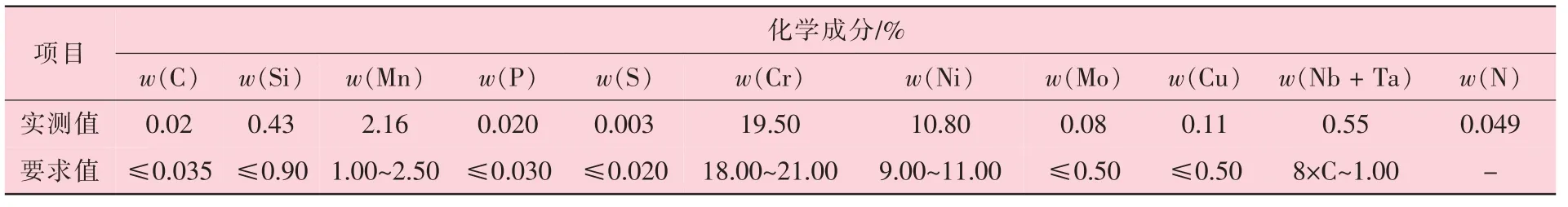

3.3.1 化学分析

按照GB/T 223 在焊态耐蚀层表面及以下3 mm深度以内熔敷金属取样进行化学分析, 检测结果见表2, 满足产品技术要求。

表2 耐蚀层化学成分检测结果

3.3.2 金相组织

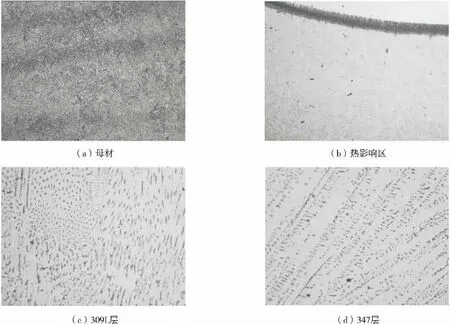

用光学显微镜观察母材、 热影响区、TP309L 过渡层和TP347 耐蚀层的显微组织,观察结果如图5 所示。 母材为贝氏体回火组织, 热影响区为贝氏体回火组织, TP309L 堆焊层为奥氏体+铁素体组织, TP347 耐蚀层为奥氏体+铁素体组织, 并且200 倍观察未发现焊接缺陷。

图5 母材+堆焊层显微组织

3.3.3 晶间腐蚀

按照GB/T 4334—2008 方法E——不锈钢硫酸-硫酸铜腐蚀试验方法的相关规定, 在堆焊层表面取焊态和敏化态 (650℃、 2h) 试样,检测堆焊层晶间腐蚀性能, 试样尺寸80 mm×20 mm×3 mm。 酸煮腐蚀试验后, 经过弯曲试验均未发现试样出现晶间腐蚀裂纹倾向, 满足产品技术要求。

3.3.4 弯曲试验

取大、 小横向侧弯试样各4 件, 其中2 个试样长轴垂直于堆焊方向, 2 个试样平行于堆焊方向。 大侧弯试样尺寸10 mm×30 mm×200 mm,小侧弯试样尺寸3 mm×13 mm×160 mm。 按照NB/T 47014—2011 相关要求进行弯曲试验, 弯心直径4a, 弯曲角度180°, 弯曲面均未发现缺陷, 满足产品技术要求。

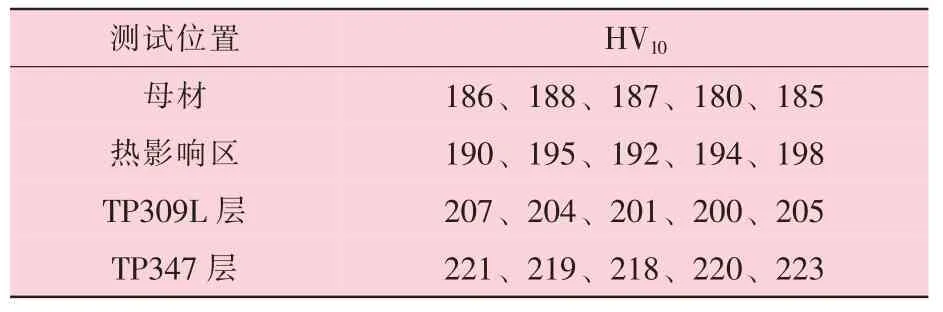

3.3.5 硬度试验

在试件断面测量母材、 过渡层、 表层显微硬度, 各测5 个点, 检测结 果见表3, 硬度值≤248HV10, 表 面TP347 层 硬 度 值>180HV10,满足产品技术要求。

测试位置母材热影响区HV10 186、 188、 187、 180、 185 190、 195、 192、 194、 198 TP309L 层TP347 层207、 204、 201、 200、 205 221、 219、 218、 220、 223

3.3.6 铁素体含量

通过表2 化学成分, 按照不锈钢焊缝金属WRC-1992 (FN) 图计算铬当量Creq 和镍当量Nieq, 测算δ 铁素体含量 (FN) 为6.97, 满足技术要求 (FN 为3~10)。 其中Creq=Cr+Mo+0.7Nb, Nieq=Ni+35C+20N+0.25Cu。 在焊态下,采用AWS A4.2 《测定奥氏体和奥氏体-铁素体双相不锈钢焊缝金属中δ 铁素体含量和磁性测定仪器的标定标准方法》, 通过磁性法在打磨的堆焊层表面测量6 点FN, 分别为6.6、 5.9、 7.1、6.8、 5.8 和6.7, 满足要求。

3.3.7 无损检测

按照JB/T 4730.5 对耐蚀层加工后的法兰密封面进行100%渗透探伤 (PT), 线缺陷及圆缺陷质量等级均为Ⅰ级, 满足产品技术要求。

工艺评定结果显示, 试样性能指标满足技术要求。 在试验检测中发现, 全位置分区焊接未对密封面硬度、 铁素体含量等指标产生不利影响。

4 结束语

通过对法兰密封面全位置TIG 自动堆焊设备及工艺的开发、 研究, 实现了密封面耐蚀层的自动化焊接, 全位置最多分为24 个焊接区域, 通过对不同焊接区域工艺参数进行调节, 能获得焊接质量和成形良好的堆焊层, 并且焊接工艺评定结果满足产品技术要求。 同时, 解决了传统采用手工焊接存在的问题, 有效提高了产品自动化生产程度。