催化氧化降解挥发性有机物研究进展

焦正,吴明红

(上海大学环境与化学工程学院,上海 200444)

挥发性有机物(volatile organic compounds,VOCs)是常温常压下沸点在50~260°C的一种空气污染物[1],具有毒性和致癌性.VOCs不仅破坏臭氧层危害环境,更严重的是与空气中其他污染物NOx、SOx反应形成光化学烟雾,对人体健康造成极大损害[2-3].近年来,随着我国工业化进程的加快和经济的迅速增长,VOCs的年排放量急剧增加,其中石油化工、机械喷涂和家具印刷等行业中的排放,占每年排放总量的43%.鉴于VOCs对环境和人类都有着极其不利的影响,如何通过开发实用的环境修复技术有效地去除VOCs,逐渐成为工业界和科研界面临的巨大挑战.目前,VOCs污染治理技术主要包括吸附、冷凝、膜分离、生物降解、等离子体降解、直接燃烧、催化氧化(催化燃烧)以及光催化降解等.催化氧化技术具有起燃温度低(200~500°C)、无二次污染、能耗小和处理效率高等优点,已成为VOCs治理行业中最为有效的技术之一[4-5].催化剂是催化氧化技术的关键,制备高效、稳定的催化剂对催化氧化技术的发展至关重要.

本工作总结了VOCs的来源、分类以及催化氧化技术中纳米催化剂的主要种类和制备方法,通过举例简述了颗粒粒径、结构形貌等对纳米催化剂催化性能的影响,综述了负载型贵金属催化剂和过渡金属氧化物催化剂对主要的5类VOCs催化氧化消除的研究进展情况,并讨论了一氧化碳和水蒸气对催化氧化的影响,最后对VOCs催化氧化消除研究的发展方向进行了展望.

1 挥发性有机物的来源和分类

VOCs主要有室内和室外两个来源:室内来源主要包括办公用品、清洁用品、烟草烟雾、建筑和装饰材料等;室外来源主要包括石油化工产生的工业废气和交通运输产生的汽车尾气等.

VOCs的种类繁多,其中烷烃、醇、酮、醛、芳香烃、卤代烃、含氮(硫)有机化合物等是常见的污染物类型[6],主要分为如下5类[7]:

(1)卤烃.卤代VOCs主要来自工业过程,是环境介质中常见的一类挥发性高、持久性强的挥发性化合物,其中难降解的Cl-VOCs可能对环境和人类健康产生不利的影响.

(2)芳香烃.芳香族化合物通常由煤燃烧、汽车尾气和建筑材料产生,其中典型的代表是苯、甲苯和乙苯,它们与臭氧的高毒性和光化学反应性而被认为是致癌物和危害物质.

(3)含氧有机化合物.含氧VOCs包括醇、醛、酮、酚、醚、酯、酸类化合物等,主要来源于建筑材料、工业溶剂气体和煤炭化工业.醛是常见的挥发性含氧有机化合物,也是一种主要的室内污染物.

(4)脂肪烃.脂肪烃主要来自汽车尾气、生物质燃烧、石油炼制、农产品和化工过程等.己烷是工作场所常见的污染物,长期接触会对人类造成危害.

(5)含氮(硫)有机化合物.含氮(硫)有机化合物主要来源于化石燃料(煤、石油)的燃烧.苯胺和甲基硫醇是两种最常见的含氮(硫)的VOCs.

2 催化氧化降解VOCs机理

目前,催化氧化降解的机理主要有3种模型:

(1)MVK(Marse-van Krevelen)模型,又称氧化还原模型.该模型认为反应发生在被吸附的VOCs与催化剂上的晶格氧而非气相氧之间.反应分为两步:第一步,VOCs吸附在催化剂的表面,并与催化剂表面的晶格氧反应生成CO2和H2O,同时催化剂中金属氧化物被还原;第二步,被还原的金属氧化物又被气相中的O2氧化[2,8].

(2)L-H(Langmuir-Hinshelwooch)模型.该模型认为反应发生在被吸附的VOCs和被吸附的氧之间,即催化剂吸附了VOCs和O2后,再发生氧化还原反应.VOCs和O吸附在同一活性位点上称为单点位L-H模型,而吸附在不同活性位点时称双点位L-H模型[9].

(3)E-R(Eley-Rideal)模型.该模型认为吸附的氧物种和气相中的VOCs在催化剂表面发生了反应.活性氧和VOCs反应后,反应产物从催化剂表面脱附[8,10-12].

每种机理模型的有效性因催化剂和VOCs性质的不同而有所差异.不同类型的催化剂催化氧化VOCs所遵循的机理不同,主要受载体和活性中心性质以及催化反应条件等影响.MVK是解释金属氧化物催化剂催化氧化VOCs的理想模型.例如,MVK模型对CeO2和CeO2基催化剂催化氧化VOCs的反应是有效的.此外,MVK模型也被用于解释Pt基催化剂上的烃类氧化反应的机理.L-H模型和E-R模型是解释贵金属氧化物催化剂催化氧化VOCs反应的理想模型.

3 纳米催化剂的种类和制备方法

3.1 种类

高效纳米催化剂主要有两类:

(1)负载型贵金属催化剂.负载型贵金属催化剂对VOCs氧化具有较好的催化活性,是十分有前景的催化剂,但其价格昂贵、易烧结或中毒而失活的特点限制了其工业应用.研究表明,负载型贵金属催化剂的性能取决于制备方法、颗粒大小、载体的类型、金属负载量及金属类型等.

(2)过渡金属氧化物催化剂.过渡金属氧化物催化剂具有成本低、长寿命等优点,因此越来越多高效的纳米级过渡金属氧化物催化剂被开发出来,取代贵金属催化剂应用于VOCs催化氧化[13-14].

3.2 制备方法

3.2.1 贵金属纳米催化剂

(1)金属盐还原法.

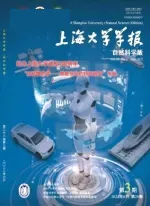

金属纳米粒子催化剂通常是通过还原金属盐来合成.在反应过程中,合成介质如有机溶剂[15-16]、水溶液[17-18]、还原剂和表面活性剂等,均对颗粒的形成有显著影响.另外,合成介质对产物粒径、形貌、均一性和分散性亦有显著影响.例如,Li等[19]选用还原剂H2、NaBH4、Na3Ct-NaBH4和Na3Ct制备了一系列高活性的不同粒径的Pt-TiO2催化剂,它们对苯氧化显示了不同的催化活性,其中用Na3Ct作为还原剂得到的Pt/TiO2(Pt-TiO2-Na3Ct)具有最佳的苯氧化催化活性(转化率~100%).图1为Pt-TiO2催化剂的透射电子显微镜(transmission electron microscope,TSM)和能量色散X射线能谱(energy dispersive X-ray spectroscopy,EDX).Wang等[20]选用油酸(oleic acid,OA)合成的0.25% Pd-0.25% Pt/SiO2-OA催化剂具有最佳的催化氧化甲苯性能,明显高于未选用OA的催化活性.研究表明,油酸的添加明显改善了Pt和Pd纳米粒子在SiO2上的分散性,从而提高了对甲苯氧化的活性.

图1 Pt-TiO2催化剂的TEM图和EDX能谱[19]Fig.1 TEM images and EDX spectrums of Pt-TiO2 catalysts[19]

(2)浸渍法或沉积-沉淀法.

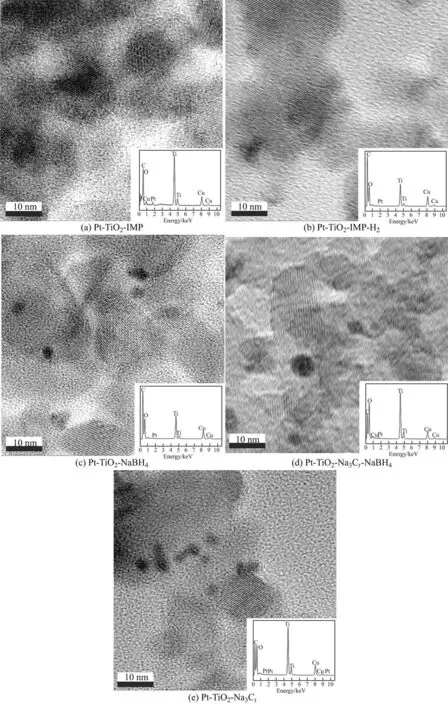

浸渍法或沉积-沉淀法也是一种制备负载型贵金属纳米粒子催化剂常用的方法.在浸渍过程中,通常用易分解的金属硝酸盐来替代金属氧化物和其它常用的金属盐.在沉积-沉淀过程中,沉淀剂的选择及其浓度明显影响反应的速率,从而影响贵金属颗粒的大小或形貌.例如,Na等[21]采用浸渍法、沉积-沉淀法和浸渍-沉积-沉淀法制备了系列TiO2负载的Pt-Au双金属催化剂,并在室温下研究了它们对甲醛和一氧化碳共氧化的催化活性.图2为不同方法制备样品的TEM图.可以看出,不同的制备方法影响了贵金属粒子的分散性.研究表明,通过浸渍引入Pt,再通过沉积-沉淀引入Au制备的Pt-Au/TiO2催化剂对HCHO和CO的共氧化具有优异的催化性能.

图2 样品的TEM图[21]Fig.2 TEM images of the samples[21]

3.2.2 金属氧化物纳米催化剂

(1)水热法.

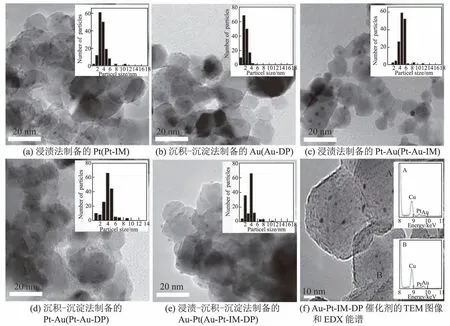

水热法是一种以水为溶剂,粉体经过溶解、再结晶制备材料的湿化学方法.Ren等[22]通过水热法分别用Co(CH3COO)2·4H2O、Co(NO3)2·6H2O、CoCl2·6H2O和Co(SO4)2·7H2O作为前驱体,制备了三维多级立方体堆积的Co3O4微球(样品C)、三维多级片堆积的Co3O4花(样品P)、三维多级针堆积的海胆状的Co3O4双球(样品N)和三维多级薄片堆积的扇形Co3O4(样品S)催化剂,并用于对甲苯的催化氧化(见图3).研究表明,不同形貌Co3O4对甲苯氧化具有不同的催化活性,其中样品C具有最佳催化活性(转化率达到90%时的温度T90%≈257°C),其原因是样品C具有最大的比表面积、高的缺陷结构和丰富的高价态Co离子.

图3 样品C、P、N和S的TEM图[22]Fig.3 TEM images of samples C,P,N,S[22]

(2)溶胶-凝胶法.

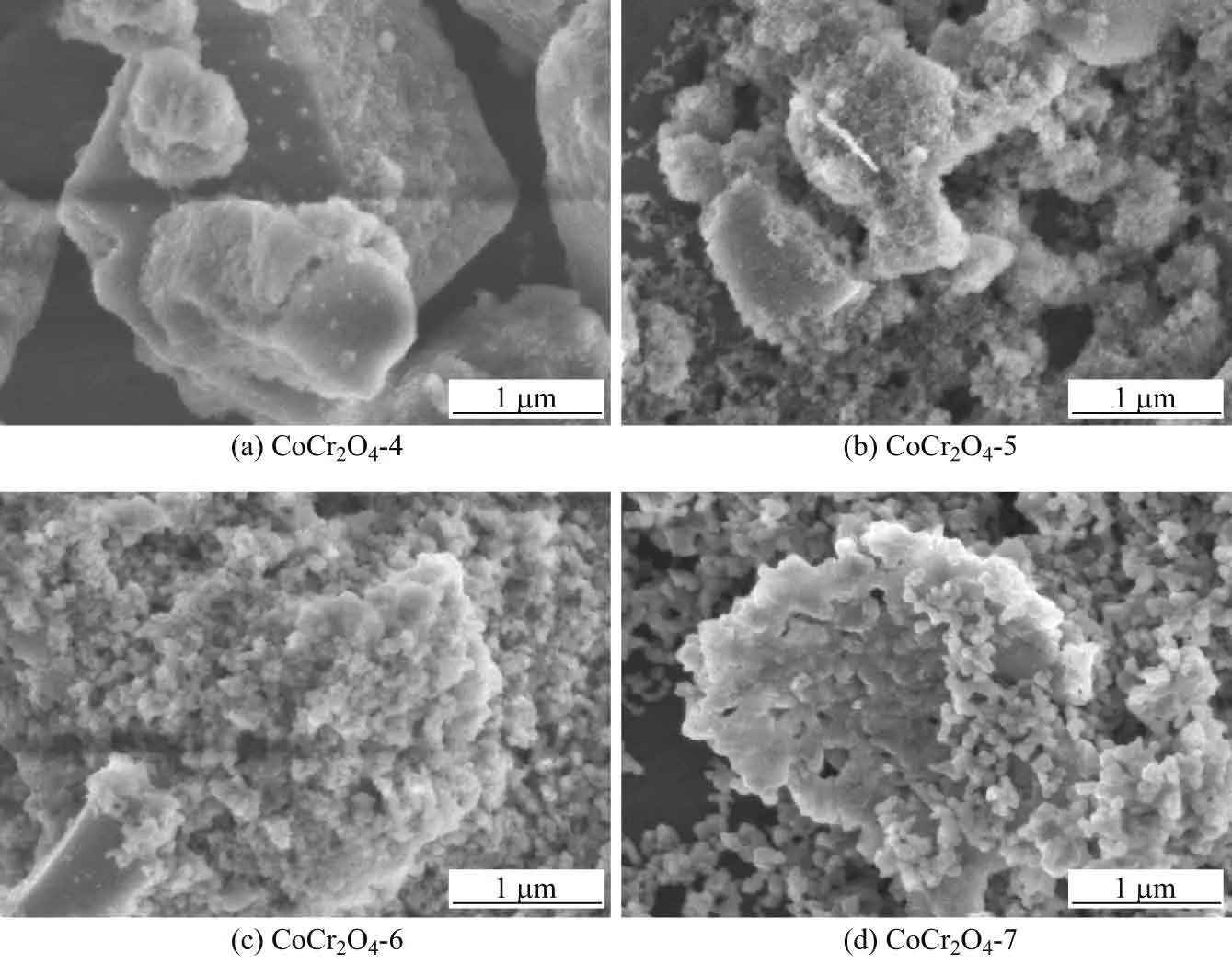

溶胶-凝胶法采用含高化学活性组分的化合物作前驱体,在液相下将这些原料均匀混合进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经陈化胶粒间缓慢聚合,形成三维网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶.凝胶经过干燥、烧结固化制备得到分子乃至纳米亚结构的材料.Wang等[23]采用溶胶-凝胶法制备了尖晶石型CoCr2O4(见图4),并用于二氯甲烷的催化氧化.研究表明,400°C煅烧获得的CoCr2O4(CoCr2O4-4)催化剂具有最优的催化活性(T90%=257°C).与制备的其它催化剂相比,CoCr2O4-4具有更高的比表面积,提供了更多的表面酸性位点及活性氧物种,从而增强了催化活性.

图4 CoCr2O4催化剂的TEM图[23]Fig.4 TEM images of CoCr2O4 catalysts[23]

(3)热分解法.

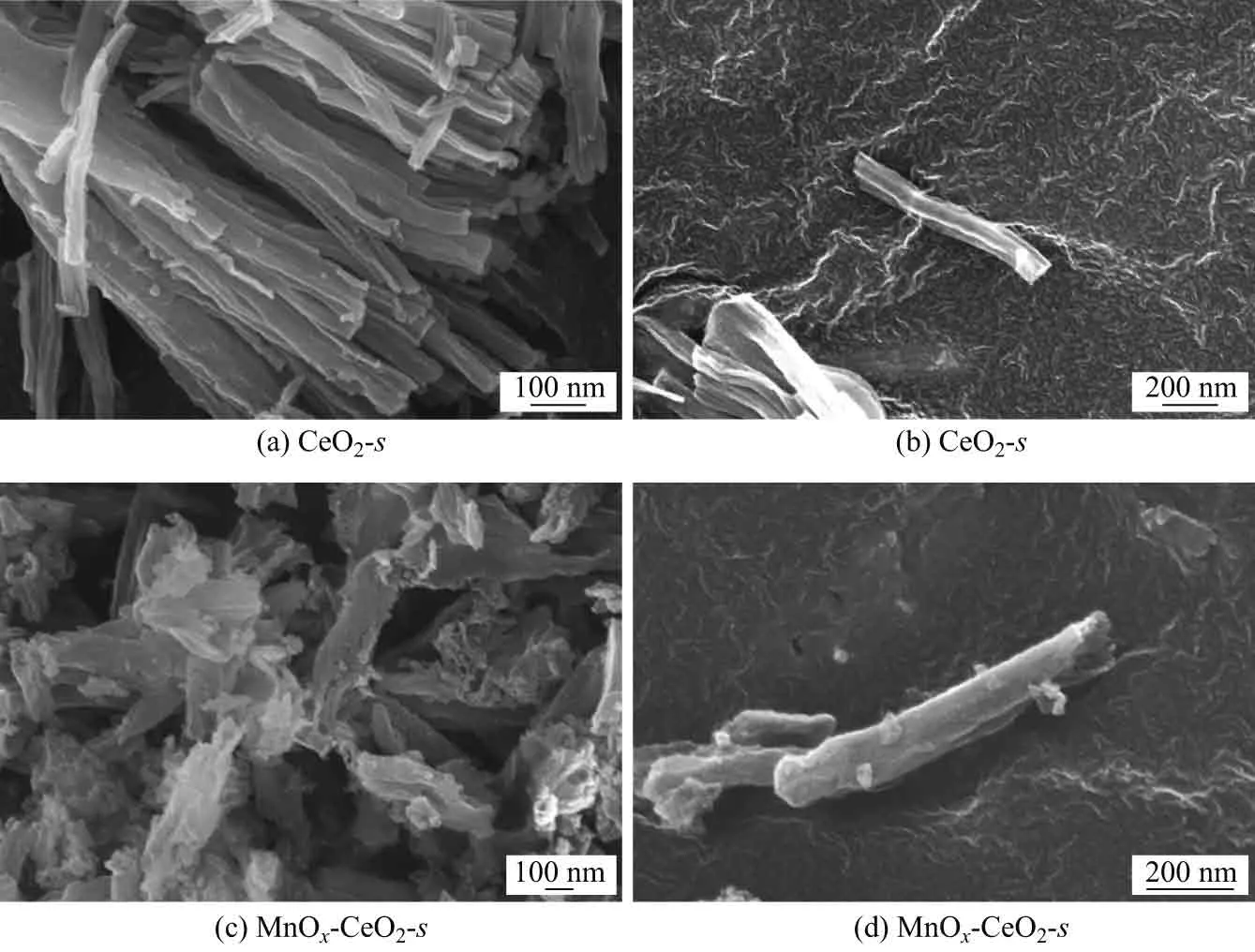

热分解法先是通过浸渍或沉积-沉淀将金属盐沉积在合适的底物上,再经过高温煅烧得到最终的金属氧化物产物.Dobber等[24]分别通过浸渍-热处理和沉淀-热处理分解法制备了MnOx/ZrO2催化剂,并研究了对甲烷氧化的催化活性.结果表明,沉淀后煅烧处理制备的催化剂MnOx/ZrO2催化活性优于浸渍后煅烧处理的催化剂的催化活性.研究发现,活性组分的分散度能够影响催化剂的催化活性.Jiang等[25]通过浸渍法-热处理合成的MnOx-CeO2-s催化剂对乙酸乙酯具有优异的催化性能(转化率达到99%时的温度T99%=210°C).图5为CeO2-s和MnOx-CeO2-s的TEM图.

图5 CeO2-s和MnOx-CeO2-s的TEM图[25]Fig.5 TEM images of CeO2-s and MnOx-CeO2-s[25]

4 VOCs的催化氧化降解

4.1 卤烃

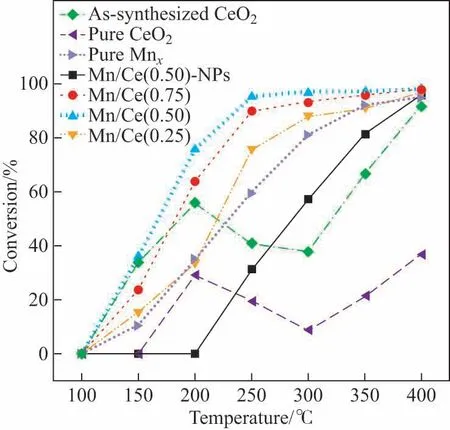

含氯的挥发性有机物(Cl-VOCs)是空气中常见的挥发性有机物.大量Cl-VOCs的生产和使用造成了严重的环境污染,且CI-VOCs具有致癌、致畸作用,对人体危害非常大.另外,CI-VOCs很容易引起贵金属催化剂氯中毒并产生多氯副产物.因此,贵金属催化剂不适合用于催化去除Cl-VOCs.在非贵金属催化剂中,V基催化剂氧化Cl-VOCs活性高、热稳定性好,但本身具有较高的毒性,应用受限.Ce基催化剂因其可逆反应(Ce3+⇌Ce4+)及丰富的氧空位等特性,具有较好的储氧能力和强氧化还原性能,可以有效地破坏Cl-VOCs.此外,利用CeO2易被其他金属改性的特点,对CeO2改性可以提高其催化活性[8,12].例如:Zhang等[26]制备了4种不同铈盐的硅钨酸改性的CeO2催化剂Cat-A、Cat-B、Cat-C和Cat-D,并将其用于氯苯(C6H5Cl)的催化氧化.图6为4种CeO2催化剂催化氧化氧苯的转化率.可以看出,Cat-A样品的催化性能最好(氯苯的转化率达90%时的温度T90%=283°C),明显优于其它3种样品.研究发现,Cat-A具有丰富的表面弱酸位点、更多的Ce3+和表面吸附氧,因此具有更佳的催化活性.Hu等[27]合成的系列MnOx/CeO2催化剂对氯苯的催化氧化测试结果表明,吸附氧Oads、Ce3+和Mn4+有利于氧化反应,当物质的量比n(Mn)/n(Ce)=0.5时,催化活性最高时T90%=236°C(见图7).

图6 CeO2催化氧化氯苯的转化率[26]Fig.6 Conversion rate of C6H5Cl over the CeO2 catalysts[26]

图7 MnOx/CeO2催化氧化氯苯的转化率随温度的变化[27]Fig.7 Conversion rate C6H5Cl over the MnOx/CeO2 catalysts[27]

4.2 芳香烃

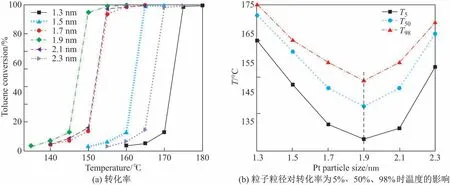

贵金属催化剂(如Pt-和Pd-基催化剂)由于活性高而被广泛用于芳香烃的催化氧化消除.Gan等[28]研究了Pt的负载量为0.1 %的催化剂Pt/Al2O3对甲苯的催化氧化性能,研究发现,在约180°C、质量空速24 000 mL·g-1·h-1时催化剂能将质量浓度为0.1%的甲苯完全氧化为CO.Pt/Al2O3催化剂具有高活性的关键是Pt纳米粒子与载体Al2O3的协同作用.除了金属物种的氧化态、负载量之外,金属粒子粒径、形貌结构、载体和制备方法等对催化性能也有重要的影响.Chen等[17]研究了系列尺寸可控的(1.3~2.3 nm)负载在ZSM-5上的Pt纳米粒子对甲苯氧化的催化性能.图8为Pt-x/ZSM-5催化剂的催化活性.可以看出,负载在ZSM-5上粒径为1.9 nm的Pt纳米粒子具有最佳的甲苯氧化催化活性.

图8 Pt-x/ZSM-5催化剂的催化活性[17]Fig.8 Catalytic activity of Pt-x/ZSM-5 catalyst[17]

4.3 含氧有机化合物

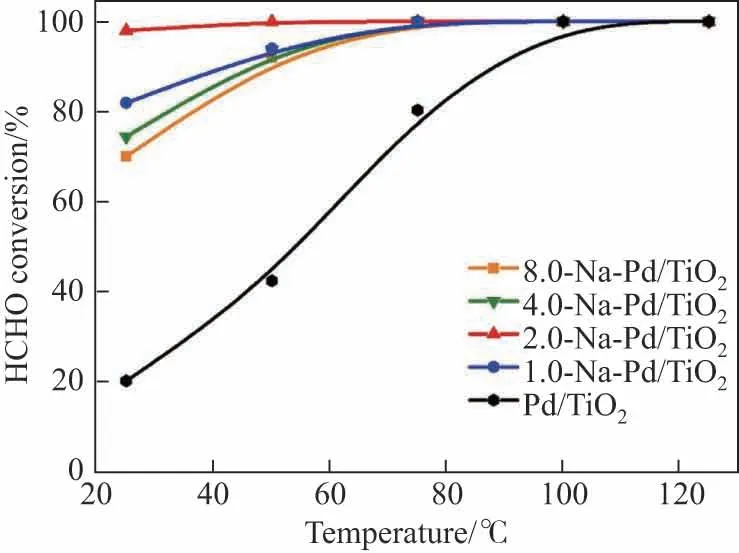

甲醛(HCHO)是一种典型的含氧VOCs,因广泛应用于建筑/装修材料而普遍存在于室内空气中.甲醛会通过呼吸道进入人体,长期接触低浓度甲醛会对人体健康造成巨大影响.对于甲醛的催化氧化消除,目前的贵金属催化剂主要以Pt-、Pd-、Au-基为主.An等[29]采用浸渍法制备了Pt/f-SiO2和Pt/SBA-15两种催化剂,其中Pt/f-SiO2具有非常高的催化活性,可在室温下将甲醛彻底氧化.研究结果表明,载体SiO2能够影响Pt粒子的粒径和价态,进而影响Pt/f-SiO2的性能.Zhang等[30-31]认为,在钛负载的Pt金属上掺杂碱金属(Na、K、Cs和Li)可以提升室温下对甲醛氧化的催化性能,并制备了系列Na负载的Pd/TiO2催化剂用于甲醛的催化氧化.图9为Pd/TiO2催化剂催化氧化HCHO的转化率.可以看出,Na的添加可以明显提升Pd/TiO2催化剂对甲醛氧化的催化活性.当Na的质量分数为2%时,2.0-Na-Pd/TiO2具有最佳的催化活性和稳定性.研究表明,2.0-Na-Pd/TiO2暴露更多的活性Pd位点和丰富的表面OH基团,使其催化活性得以提升.

图9 系列Na掺杂Pd/TiO2催化剂催化甲醛的转化率随温度的变化关系[31]Fig.9 Conversion rate of HCHO over series of Na-doped Pd/TiO2 catalysts[31]

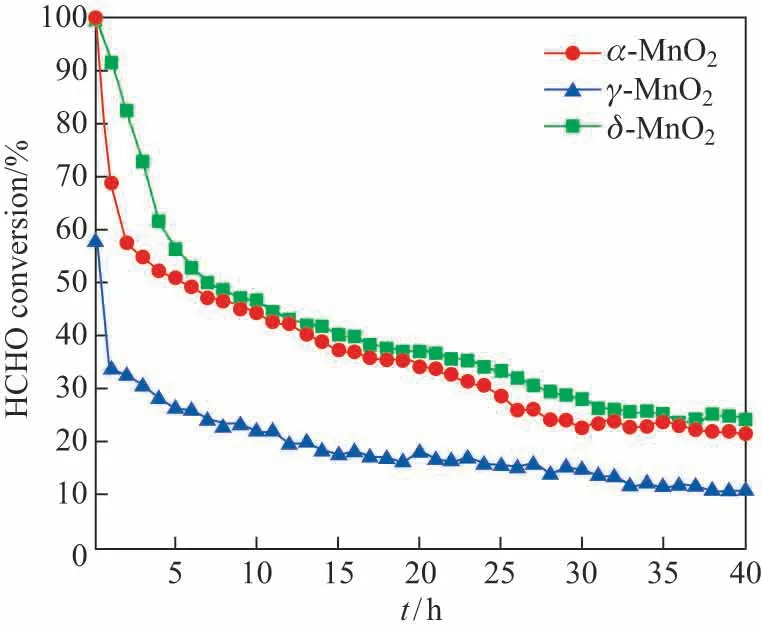

贵金属催化剂虽然有很多优点,但价格昂贵、成本较高.因此,过渡金属氧化物成为了潜在的替代品.MnOx因其结构多样、性能丰富以及对HCHO氧化高的催化活性,成为了研究者广泛研究的对象.Dai等[32]采用共沉淀法制备了α-MnO2、γ-MnO2和δ-MnO2,并用于甲醛的催化氧化.结果表明,δ-MnO2对甲醛氧化的催化活性最高(见图10).Chen等[33]制备的空心KxMnO2纳米微球和蜂窝KxMnO2纳米微球,在低温下对甲醛氧化分解具有高的催化活性,其中空心纳米微球的性能明显优于蜂窝微球.图11为KxMnO2催化剂催化氧化HCHO的转化率.可以看出,空心KxMnO2纳米球催化剂在80°C下对甲醛的转化率是蜂窝纳米球的2倍,在60°C下对甲醛的转化率是蜂窝纳米球的4倍.此外,KxMnO2催化剂的活性也明显优于先前文献报道的氧化锰、分子筛(OMS-2)纳米棒、MnOx粉末和氧化铝负载的Mn-Pd氧化物催化剂.由此可见,结构、形貌均可以影响材料的催化活性.另外,也常应用于甲醛的催化氧化消除.

图10 MnO2催化剂催化氧化甲醛的转化率[32]Fig.10 Conversion rate of HCHO over the MnO2 catalysts[32]

图11 KxMnO2催化剂催化甲醛的转化率[33]Fig.11 Conversion rate of HCHO over the KxMnO2 catalysts[33]

4.4 脂肪烃

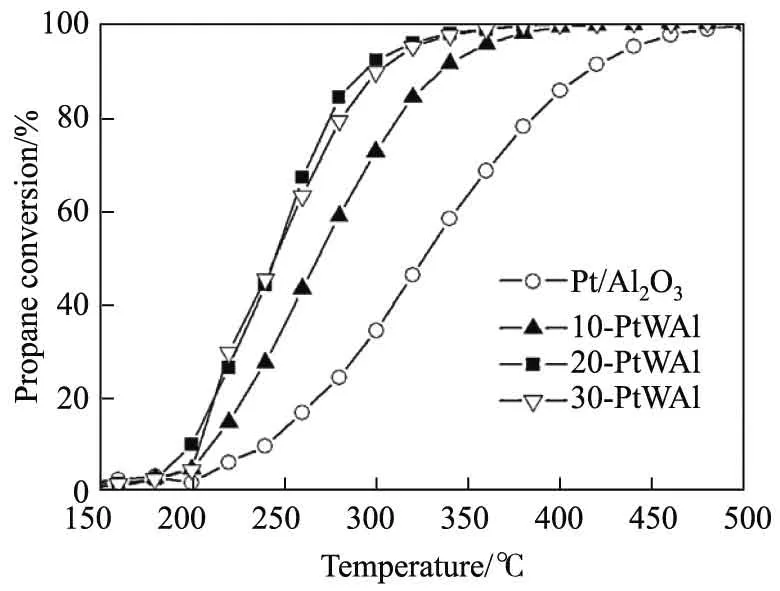

贵金属催化剂,尤其是Pt催化剂,对脂肪烃的催化氧化具有良好的催化活性.Wu等[38]研究了不同质量分数WOx改性的Pt/Al2O3催化剂对丙烷的催化氧化消除.图12为Pt/Al2O3催化剂催化氧化丙烷的转化率.可以看出:加入WOx后明显提高了Pt/Al2O3催化剂对丙烷的催化氧化活性;但WO3的添加量不能超过20%,当WO3的添加量为20%时,可使丙烷的转化率为50%时的温度降低80°C.根据WO3含量的不同,WO3覆盖层以单体/聚合的WOx簇形式和WO3晶体存在.另外,Pt和WO3之间的相互作用导致了更多的Ptδ+物种,这些物种是丙烷氧化的活性位点.

图12 Pt/Al2O3催化剂催化丙烷的转化率[38]Fig.12 Conversion rate of propane over the Pt/Al2O3 catalysts[38]

Said等[39]制得了系列Ce和Zr添加的Pd/(CexZr(1-x)O2)/MCM-41催化剂(物质的量比n(Ce)/n(Zr)=0.5),并对甲烷进行催化氧化活性实验.研究表明,加入Ce和Zr后可以提升催化剂催化氧化的活性,且当Zr的添加量为5%时活性最高(转化率达到100%时的温度T100%=500°C)(见图13).

图13 Ce和Zr的添加对Pd-CeZr-x催化剂催化氧化活性的影响[39]Fig.13 Eeffect of Ce and Zr loading on the activity of Pd-CeZr-x catalysts[39]

与负载型Pt和Pd催化剂相比,Au/Al2O3催化剂的活性相对较低.然而,Au/Al2O3在水蒸气存在或不存在且温度为600°C的情况下表现出优异的热稳定性,优于其它载体的Au催化剂[40].Centeno等[41]制备了Au/Al2O3和Au/CeO2/Al2O3催化剂用于催化氧化正己烷.结果表明,CeO2增强了Au固定和分散性,使得Au能够在较低的晶粒尺寸中稳定存在,从而提高了Au颗粒对正己烷的催化氧化活性.

4.5 含氮(硫)有机化合物

过渡金属氧化物催化剂被人们广泛用于含氮挥发性有机物的催化氧化消除.Hang等[42]将CeOx-CrO2负载在Na-mmt、Al-PILC、Zr-PILC、Ti-PILC和Al2O3/Ti-PILC来调整Ce-CrOx的多孔结构和酸度,同时研究了这些CrCe催化剂对含氮VOCs深度氧化的催化活性.多孔结构和酸性对含氮VOCs深度氧化具有重要作用,可以提高CrCe催化剂的催化活性.CrCe/Al2O3/Ti-PILC和CrCe/Ti-PILC对正丁胺和乙二胺的氧化活性较高.正丁胺和带-NH2基团的乙二胺更容易吸附在催化剂的酸性位点上,因此更容易被破坏,但乙二胺在酸位上的吸附过于强烈,导致其活性低于正丁胺.Cu-ZSM-5催化剂是最有前景的含氮VOC去除催化剂之一.Xing等[43]制备了n(SiO2)/n(Al2O3)为25、50、100和200的Cu-ZSM-5催化剂.研究表明,350°C时这些催化剂均能对正丁胺完全催化氧化.此外,Cu-ZSM-5(25)(n(SiO2)/n(Al2O3)=25)催化剂对CO2的选择性最高,350°C时达90%以上(见图14).因为对无害产物(如N2和CO2)的高选择性是催化性能评价指标之一,所以这进一步证实了Cu-ZSM-5催化剂对正丁胺氧化的可行性.

图14 Cu-ZSM-5催化剂的催化活性[43]Fig.14 Catalytic activity of Cu-ZSM-5 catalyst[43]

甲基硫醇(CH3SH)是天然气中普遍存在的具有代表性的含硫VOCs之一.HZSM-5是催化氧化CH3SH最佳的催化剂之一,但其表面固有的强酸位点被认为是结焦的促进剂,使其耐结焦能力较差.同时,纯的HZSM-5在15 h左右失活,使得实际应用受限.在HZSM-5中引入稀土是提高其稳定性的有效途径[44-45].在HZSM-5中加入Nd、Er、Y和Sm可以显著提升HZSM-5催化剂的活性和稳定性.催化剂的酸碱性和催化剂性能密切相关.加入稀土后,HZSM-5催化剂的强酸性中心浓度降低,碱性中心浓度增加,强酸中心的减少抑制了催化剂上结焦的形成.值得注意的是,质量分数为13%的Nd/HZSM-5催化剂在60 h内无明显失活,还可以成功再生.质量分数为13%的Sm/HZSM-5催化剂在80 h内也无明显失活[46-47].另外,适量Cr的加入也可以提升HZSM-5催化剂对CH3SH的催化活性[48].

5 催化剂活性的影响因素

5.1 一氧化碳

CO是有机化合物氧化过程中常见的中间产物,因此研究CO在VOCs氧化过程中的作用十分重要.CO的存在可以降低Pt的催化活性.Patterson等[49]研究了Pt/Al2O3催化剂对苯、甲苯和己烯的催化氧化,结果表明:在无CO存在、温度为200°C时,催化转化率达100%;相反,在有CO存在时,Pt/Al2O3催化剂对苯、甲苯和己烯的完全催化氧化需要温度高达300°C.他们同时研究了Pt/Al2O3、Pb/Al2O3和Rh/Al2O3催化剂对苯、甲苯、1-己烯单独的催化氧化以及与异辛烷和CO混和的催化氧化反应,结果表明:在CO不存在时,在Pt/Al2O3催化剂作用下,这些碳氢化合物在最低温度下均能完全催化氧化;但在CO存在时,CO对这些VOCs催化氧化均产生了不同程度的影响,其中影响大小顺序为正己烷>甲苯>苯>异辛烷.不同VOCs的吸附强度可以解释CO对VOCs氧化的影响.此外,CO对Pt/Al2O3催化氧化VOCs有很强的抑制作用,这可能是由于CO在Pt位点上的吸附作用最强.CO对Pb/Al2O3催化氧化VOCs也有适度的抑制作用,但CO的存在一定程度上提升了Rh/Al2O3对芳烃的催化氧化转化率.

图15 Pt/Al2O3/M催化剂的催化活性[49]Fig.15 Catalytic activity of Pt/Al2O3/M catalyst[49]

5.2 水蒸气

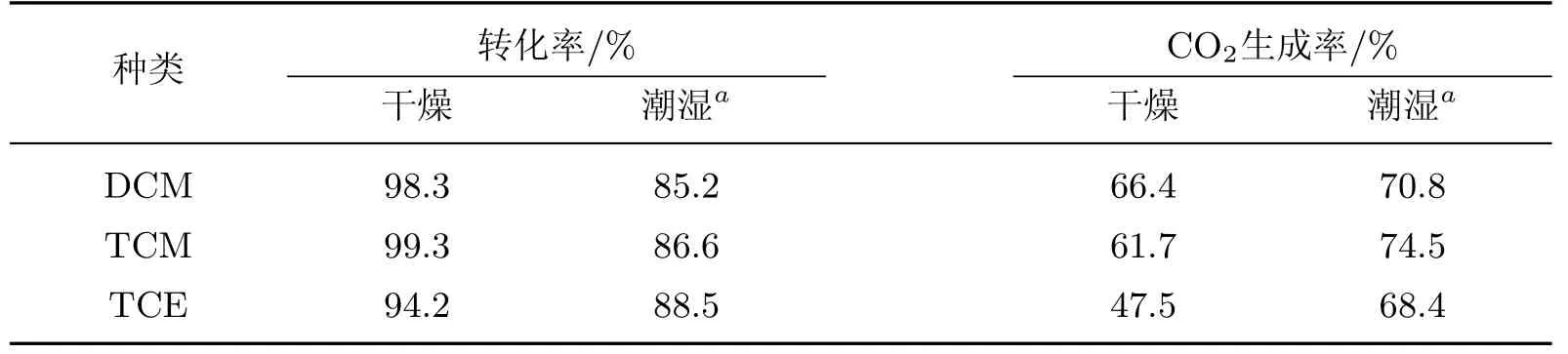

水蒸气通常存在于工业烟气中,因此需要深入研究对催化活性的影响.研究发现,水蒸气一般情况下作为一种抑制VOCs催化氧化的抑制剂[8].Abdullah等[50]研究了水蒸气对Cr-Cu负载的SiCl4修饰的H-ZSM-5催化剂上二氯甲烷(dichloromethane,DCM)、三氯甲烷(trichloromethane,TCM)和三氯乙烯(trichloroethylene,TCE)催化氧化的影响,结果表明,水蒸气对VOCs氧化的抑制顺序为DCM>TCM>TCE(见表1).水蒸气对TCE氧化抑制最小,原因是在C==C中的π电子与催化剂中金属位中未占据的P轨道的相互作用更强.虽然水蒸气的存在导致催化活性的降低,但是提高了CO2的生成率.水蒸气的存在提高了CO2的选择性,这是由于水分子为反应系统中提供了氢,抑制了氯转移反应.将水蒸气引入Cl-VOCs催化氧化反应中,也可以提高HCl的选择性.Dai等[51]以硝酸盐为前驱体,采用热分解法制备了CeO2催化剂,并研究了对TCE的催化氧化性能.结果表明,不同温度煅烧获得的CeO2对TCE均具有较高的催化活性,其中煅烧温度为550°C时获得的CeO2具有最佳的催化活性(转化率达到90%时的温度T90%=205°C)(见图16).由于水蒸气在活性氧位点上对TCE的竞争性吸附,质量分数低(3%)的水蒸气降低了CeO2的催化活性,但在275°C以上时,加水可以显著提高HCl的选择性,并在一定程度上抑制Cl2的形成.这可能是由于水在CeO2表面解离为H+和OH-,而质子和氯离子重新结合,并与CeO2相互作用形成HCl,最后HCl从催化剂表面脱附.

表1 DCM、TCM和TCE氧化的转化率及CO2的生成率[50]Table 1 Conversion and corresponding carbon dioxide yield in the combustion of DCM,TCM and TCE[50]

图16 不同煅烧温度获得的CeO2催化剂催化TCE的转化率[51]Fig.16 Conversion rate of TCE over CeO2 catalysts calcined at different temperatare[51]

6 结论与展望

VOCs污染治理技术中,催化氧化是一种高效、节能的VOCs降解技术.贵金属催化剂在低温下对VOCs的降解具有良好的催化活性,广泛用于芳香烃的催化氧化降解,但因来源少、价格昂贵,且容易氯中毒并产生多氯副产物,并不适用于去除含氯的VOCs.过渡金属氧化物催化剂具有来源丰富、成本低、抗氯(硫)性能好等优点,成为贵金属催化剂的理想替代品.两种催化剂活性组分的种类、晶型结构、形貌结构、制备方法、粒径、前驱体、载体及载体-活性金属之间的相互作用、负载量等均能影响它们的催化活性.与单组分催化剂相比,多组分催化剂通常具有更好的催化活性,故可以通过添加稀土金属、碱土金属或过渡金属等对单组分催化剂进行改性来提高催化性能.

虽然目前人们在VOCs催化氧化方面取得了一些进展,但未来仍存在一些问题需要解决和更加深入研究.

(1)催化剂中毒问题是催化氧化面临的挑战.一是需要重点对其催化氧化机理深入研究,以便从机理上着手设计开发出抗中毒、稳定性好的高效纳米催化剂;二是需要从催化剂制备方法入手,不断创新方法、拓展体系,研究开发出催化活性高、抗中毒能力强、稳定性好的催化剂;三是从调节制备催化剂的配比和添加辅助添加剂方面着手,提升催化剂的抗中毒能力和催化活性.

(2)催化剂合成成本问题.催化剂能否在工业上广泛应用,很大程度上取决于催化剂的合成成本.负载型贵金属催化剂成本较高,与之相比,过渡金属氧化物成本较低,但其催化活性不如贵金属催化剂.因此,合理设计并制备新型高效的复合型金属催化剂,提高催化剂活性组分的分散度和降低活性组分的颗粒尺寸,进而使催化剂表现出最佳活性和稳定性,一定条件下可以达到贵金属催化剂的催化效果,并且在价格上存在很大的优势,这将成为研究的必然趋势.

(3)颗粒大小、前驱体种类及载体等对催化剂活性、稳定性和选择性的影响还有待进一步深入研究.

(4)对VOCs混合物的催化氧化消除研究较少.工业生产过程中排放的多是混合的VOCs,每种催化剂对不同的VOCs催化氧化能力也不同,但目前一般只针对单一的VOCs催化氧化消除开展研究.因此,扩展催化剂的种类,同时开展对混合VOCs消除机理的研究和探讨,进而开发出能够对混合VOCs具有优异催化性能的复合催化剂是未来主要的研究方向.

(5)水蒸气的影响不能忽略,仍然是一个挑战.考虑到VOCs的种类、催化剂的组分等其它较为复杂叠加因素,水蒸气的影响机理亟待深入研究.

——庆祝中国共产党成立一百周年贵金属纪念币展