S32101双相不锈钢单道多层激光填丝熔覆层研究

刘铠瑜,朱加雷,李丛伟,王凯,苗春雨

增材制造

S32101双相不锈钢单道多层激光填丝熔覆层研究

刘铠瑜1,朱加雷1,李丛伟1,王凯2,苗春雨1

(1.北京石油化工学院 机械工程学院,北京 102627;2.北京化工大学 机电工程学院,北京 100029)

针对新型核电站乏燃料水池双相不锈钢厚板缺陷的修复,进行激光单道多层熔覆基础实验。采用ER–2209焊丝在S32101双相不锈钢覆面制备出熔覆层,通过宏观形貌、微观组织、力学检测和耐腐蚀检测,研究S32101双相不锈钢激光填丝熔覆层的性能。经过多次焊接热循环后,熔覆层中奥氏体组织以一次奥氏体与二次奥氏体的形式存在,其中熔覆层中部奥氏体含量最高为60.7%,保证了熔覆层的综合性能;显微硬度随着熔覆层数的增加先上升后下降,但均高于母材;熔覆层竖直方向拉伸件的抗拉强度最低为723 MPa,断裂方式为准解理断裂,从宏观角度保证了所制备熔覆层的力学性能;对熔覆层进行点腐蚀浸泡和电化学腐蚀分析,从宏观角度与微观角度均验证了熔覆层的耐腐蚀性能。基于各项检测结果,验证了用激光进行S32101双相不锈钢修复的可行性,为后续多层多道激光填丝熔覆奠定了基础。

双相不锈钢;单道多层;激光熔覆;耐腐蚀性能

在核电站乏燃料水池不锈钢覆面中,S32101双相不锈钢具有良好的发展前景。国内对S32101双相不锈钢的成型研究主要是针对单层单道[1-2]或双层多道[3-4]的焊接工艺。刘先文等[5]研究了S32101双向不锈钢在3种规范线能量条件下的焊接试验,均获得了良好的性能;邵长磊等[6]对S32101双向不锈钢进行了V型坡口的水下激光填丝焊接修复工艺探索,获得了外观成型良好,符合检测要求的水下焊缝;杨丹霞等[7]研究了S32101的GMAW全自动焊接工艺,总结了在全自动焊接中出现的问题。Bao等[8]对S32101双向不锈钢采用热丝TIG焊,大大提升了焊接效率,但焊缝性能相对于传统TIG焊没有较大提升;苏建华等[9]采用TIG堆焊的方式对S32101双向不锈钢进行点腐蚀缺陷修复,所获得的焊缝符合标准要求,但外观成型较差。在新型核电站乏燃料水池中,不锈钢覆面的厚度超过12 mm,对于实际裂纹的修复,多层多道是走上应用的关键,单层多道和单道多层又是进行多层多道熔覆的基础。目前,对单道多层相关的研究相对较少,且获得的熔覆层存在气孔、夹杂等缺陷,不能满足核电领域的修复要求。采用激光填丝熔覆技术,使用ER–2209丝材,制备了S32101不锈钢单道多层激光熔覆层,研究了熔覆层的微观组织和力学性能,并对熔覆层的耐腐蚀性进行了研究,验证了用激光进行S32101双相不锈钢单道多层修复的可行性,为后续多层多道激光填丝熔覆奠定基础。

1 试验材料、设备及方法

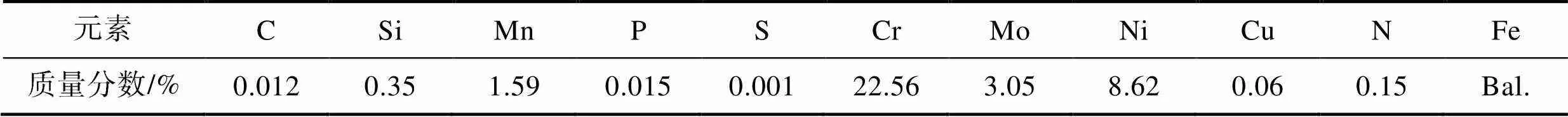

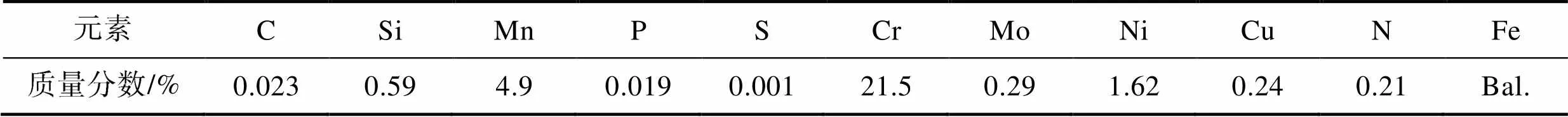

所用基体材料为 S32101双相不锈钢板材,尺寸为100 mm×35 mm×15 mm,其化学成分组成见表1。激光熔覆实验前,用角磨机和钢丝刷去除钢板的表面氧化膜,之后烘干钢板,用丙酮清洗钢板表面。激光熔覆的填充金属材料为ER–2209丝材,丝径为1.2 mm,其化学成分组成见表2。

表1 S32101双相不锈钢化学组织成分

Tab.1 Chemical structure and composition of s32101 duplex stainless steel

表2 ER2209焊丝化学组织成分

Tab.2 Chemical structure and composition of er2209 welding wire

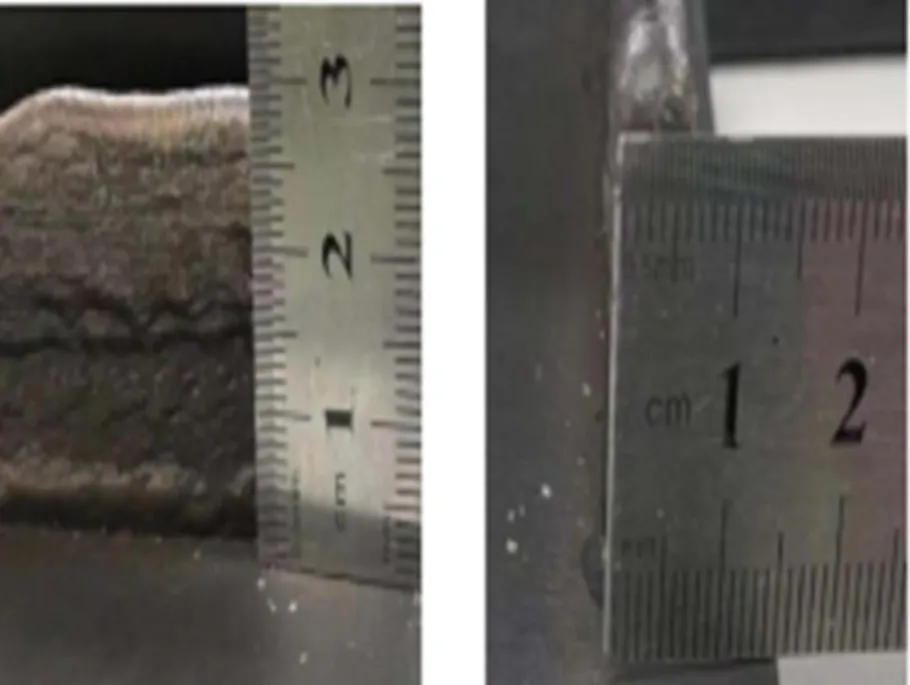

使用6 kW的锐科光纤激光器、英田W-306激光焊接头和福尼斯送丝机进行激光填丝单道多层工艺试验。获得的优化工艺参数为激光功率5 000 W、扫描速度10 mm/s、送丝速度420 cm/min、保护气流量25 L/min、抬升量2 mm/次,保护气体为99.99%氩气。最终得到长、宽、高分别为90、6、28 mm的熔覆层,见图1。

图1 熔覆层照片

在熔覆层底部、中间、顶部分别经打磨、抛光后,使用FeCl3+HCl腐蚀溶液,腐蚀7~10 s后,用光学金相显微镜观察金相组织。

采用HVS–1000 数显显微硬度计从熔覆层到基体每隔2 mm为一个点进行硬度测量,取点位置见图2。测量时载荷为500 N,加载时间10 s,每个横向的水平测量层分别测量3点,每层的显微硬度最终值是将各层3个点的显微硬度值进行平均后获得。

图2 硬度测量示意图

按 GB/T 228.1—2010《金属材料拉伸试验标准》制备拉伸试样,取样位置见图3。在室温下使用WAW– 600万能试验机进行拉伸试验,采用扫描电镜观察拉伸断口,研究断口整体形貌。

图3 拉伸试样位置及尺寸

2 实验结果与分析

2.1 熔覆层显微组织分析

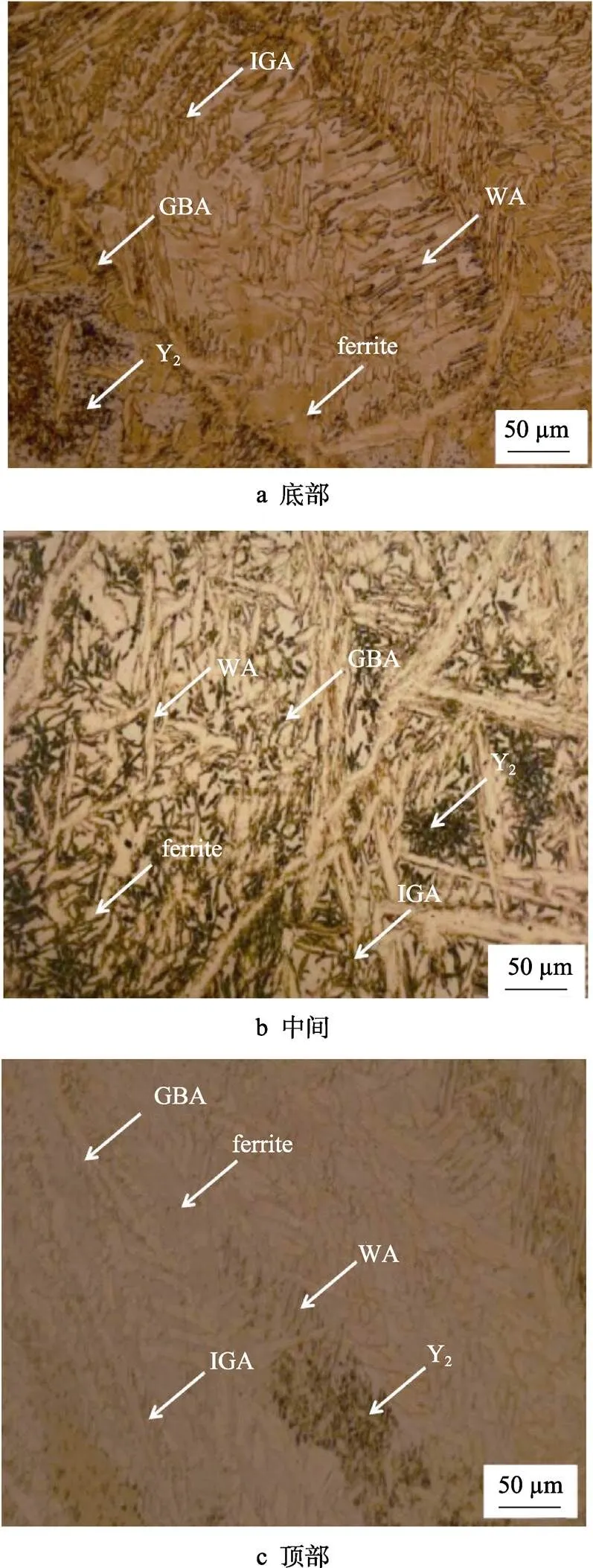

单道多层堆焊熔覆层不同位置的显微组织见图4,由于下一道填丝熔覆过程会对前一道熔覆金属施加一个热循环,使得熔覆层中奥氏体的种类主要有一次奥氏体γ1和二次奥氏体γ2[10]等2种。晶内奥氏体(IGA)、魏氏奥氏体(WA)和晶界奥氏体(GBA)是γ1的3种存在形式。WA在图4中显示为明显的长条状,且多横、纵向生长;GBA随着冷却过程逐渐沿着铁素体晶界处形成,多为不规则圆形;IGA的尺寸明显小于WA与GBA,主要生长在铁素体内部,为更加细小的圆形形状;在图4中显示存在黑色斑点区域,受多次热循环的影响,一些γ1熔化形成铁素体和新的奥氏体,形成二次析出相,这就是γ2[11]。图4a—b是熔覆层底部和中部的显微组织图,与图4c显示的熔覆层顶部相比,生成了大量γ2,这是由于在后一道激光熔覆时,前一道熔覆层并未完全冷却,使熔覆层晶粒从γ1转变成γ2。图4c是熔覆层顶部显微组织图,该区域组织较细小。由于该区域受到再热的影响较小,显微组织主要为γ1,且γ相在铁素体中均匀分布,晶粒与晶粒之间呈树枝状。对于双相不锈钢来说,如果冷却速度过快会导致奥氏体形成元素来不及扩散,而且也会导致有害相的析出,使熔覆层整体综合性能下降。综合来看,在该熔覆参数下可以保证熔覆层内获得较为均匀分布的铁素体与奥氏体组织。

图4 熔覆层不同位置显微组织

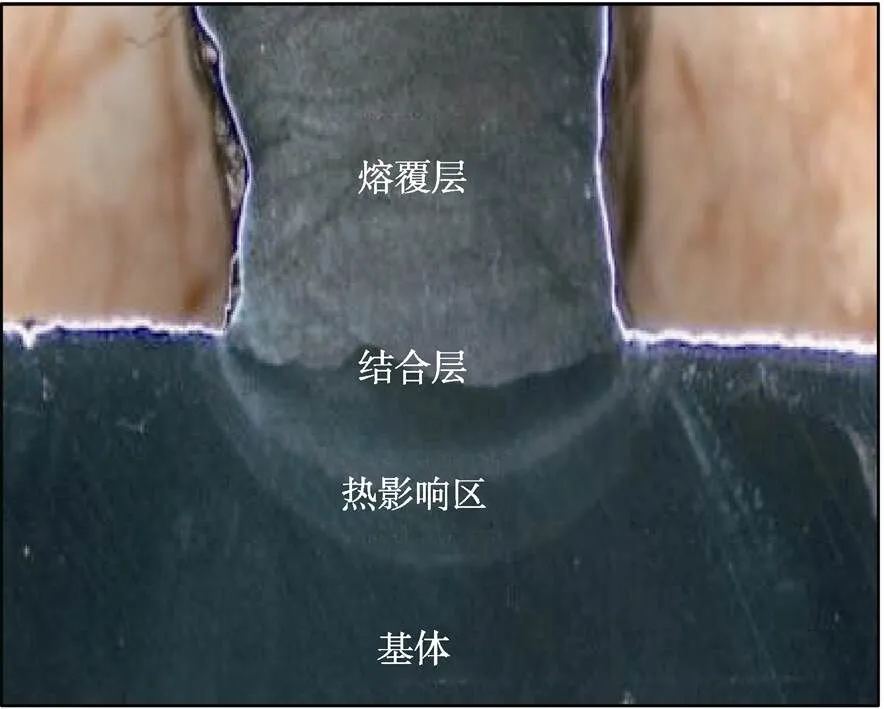

试样底部可以分为熔覆区、结合区、热影响区和基体(图5),对熔覆层底部与母材结合面进行观察,发现两者结合很好,无明显气孔、裂纹夹杂等缺陷,且熔覆层与基体之间形成了一道道明亮的界限区,说明两者在熔融状态下已经相互扩散并充分冷凝,达到了较好的冶金结合效果[12]。

图5 接触面试样分析

使用Image Pro plus6.0软件对熔覆层顶部、中间、底部微观组织照片进行着色统计,如图6所示(着色较深的为奥氏体),计算不同区域铁素体和奥氏体的两相比例,结果见表3,可以看到,熔覆层底部和中间双相比例偏向于奥氏体,即奥氏体含量较高;中间熔覆层保温效果最好,高温停留时间较长,奥氏体含量最高;由于母材对底部熔覆层的热传导作用,使得底部熔覆层奥氏体含量相对于中间熔覆层降低;顶部熔覆层因冷却较快,奥氏体含量相对较少,但激光热输入较高,增加了奥氏体析出的保温时间,保障了顶部熔覆层奥氏体的含量[13]。

图6 熔覆层各部位着色图

表3 不同区域奥氏体与铁素体含量

Tab.3 Austenite and ferrite content in different regions

2.2 熔覆层显微硬度分析

测得的熔覆层硬度见图7,可以看出,随着层数增加,熔覆层硬度呈现先升高后下降的趋势,硬度最高可达351.6HV。其原因是,在单道多层激光熔覆时,前一熔覆层的热量来不及扩散,随着熔覆层厚度增加,热量不断积累,使熔覆层温度不断升高,熔覆层内晶粒生长,对位错运动的阻碍增大,使熔覆层硬度升高。同时,热量的不断积累使后一熔覆层回火温度增高,显微硬度降低,导致越远离母材的熔覆层硬度越低,但熔覆层金属出现较多的γ1与γ2,奥氏体与铁素体交错均匀分布,使得熔覆层硬度均高于母材硬度[14]。

2.3 熔覆层抗拉性能

熔覆层拉伸实验结果见表4。由表4可知,顶部熔覆层Tl与底部熔覆层Bl的抗拉强度分别为761、786 Mpa,两者相差不大。在单道激光多层熔覆过程中,熔覆层受到多次热循环影响,熔覆层中铁素体和奥氏体相互交错,减少位错,使得熔覆层抗拉强度得到强化。另外,熔覆层金属出现较多的γ2,在拉伸变形过程中,对位错的滑移起到阻碍作用,从而增加了熔覆层的强度[15]。竖直熔覆层VT上的抗拉强度仅为723 Mpa,当拉伸方向垂直于熔覆堆积方向时,熔覆层层间的粘合位置容易成为断裂区,导致竖直方向抗拉强度降低[16]。从测得的结果来看,所取样的熔覆层各部位抗拉强度均比母材抗拉强度(662 Mpa)高,一方面是由于在熔覆过程中,熔池中的Cr、Ni等元素在高温过程中形成置换固溶体,使位错运动的难度增加[17];另一方面,经历了多次焊接热循环后,细化了晶粒,在位错时会产生更大的滑移阻力。

图7 熔覆层显微硬度

表4 拉伸试验结果

Tab.4 Tensile test results

不同位置的样品断口SEM图见图8,从断口形貌可以看出,Tl和Bl断口表面有很多韧窝组织,小而弥散,分布均匀,且在断裂前有明显的塑性变形,为韧性断裂[18]。熔覆层VT断口中存在少量韧窝,并且韧窝内部的夹杂物或第二相颗粒的尺寸较大,存在微孔、撕裂棱,为准解理断裂,同时夹杂物的存在使材料的抗拉强度有所下降[19]。

图8 拉伸断口SEM图像

2.4 熔覆层耐腐蚀性能分析

2.4.1 熔覆层点蚀分析

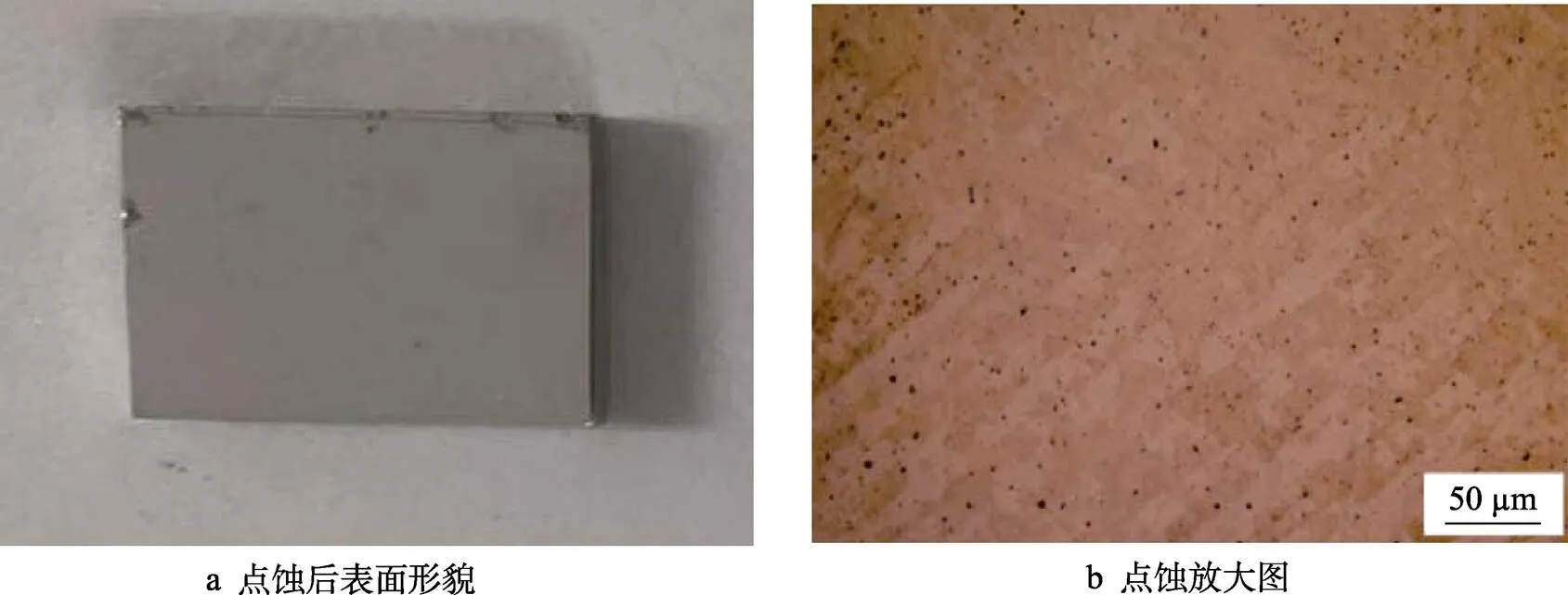

点蚀是核电站乏燃料水池双相不锈钢覆面的主要腐蚀缺陷之一,为验证熔覆层组织的耐腐蚀性能,按照标准将熔覆层沿长度方向取样,分别为熔覆层上CL1和熔覆层下CL2,如图9所示。分别测量熔覆层总暴露面积(),经研磨后清洗称重(1)后,在恒温25 ℃,10%的FeCl3溶液中进行36 h点蚀试验。浸泡后的熔覆层分别用光学金相显微镜观察,表面形貌与微观形貌如图10—11所示。清洗干净后称重(2),结果见表5。

图9 点腐蚀取样位置示意图

图10 点蚀后CL1表面形貌及点蚀坑形貌放大图

图11 点蚀后CL2表面形貌及放大图

表5 试样浸泡实验结果

Tab.5 Test results of sample immersion

在图11a中,腐蚀后的CL2表面无肉眼可见的点蚀坑,腐蚀程度较轻,而CL1表面出现轻微点蚀坑(图10a)。进一步分析熔覆层点蚀后组织的金相照片,在图11b中,CL2晶粒中存在小卫星蚀坑,而在图10b中,CL1形成轻微孔蚀,孔蚀坑呈花边层叠状形貌,但未纵向、横向扩展。分析其原因,首先,试样选用的ER-2209焊丝,其组织成分中Cr、Mo、Ni含量较高,这些元素均能有效抑制局部腐蚀的发展[20];其次,经激光单道多层熔覆后,熔覆层组织再受热生成γ2,呈现出较好的耐腐蚀性[21],而CL1散热较好,相对于CL2奥氏体含量较少,导致耐腐蚀性能不如CL2。按照点腐蚀率的计算公式R=(1–2)×/24×10000/(1为点腐蚀前重量,2为点腐蚀后重量,为点腐蚀时间,为试样总面积),得CL1的点腐蚀率R1为9.3 mg/(dm·d),CL2的点腐蚀率R2为8.1 mg/(dm·d)。所有试样的腐蚀速率均远小于10 mg/(dm·d),满足ASTM A923 C中规定的最大接受腐蚀等级。

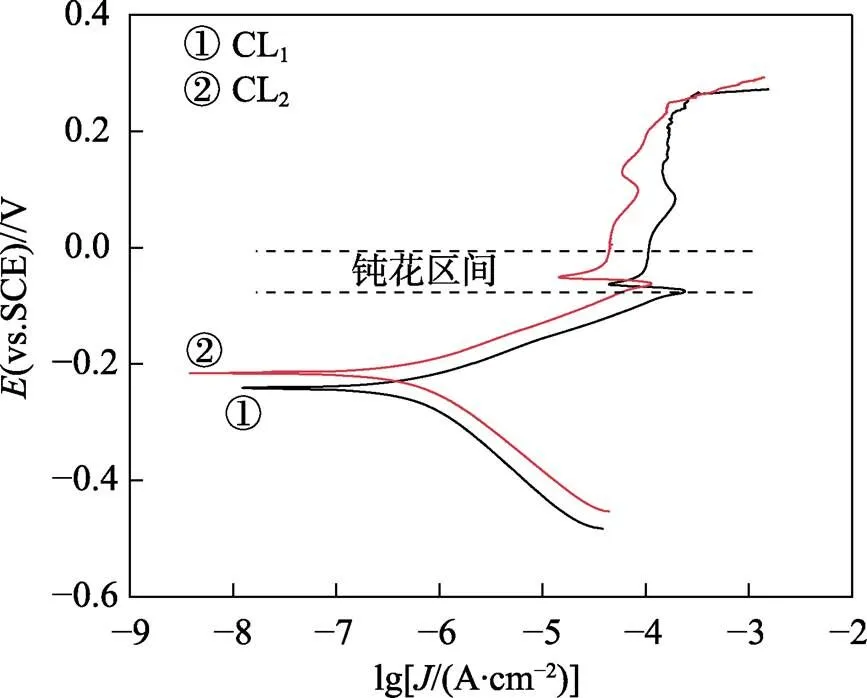

2.4.2 熔覆层电化学腐蚀

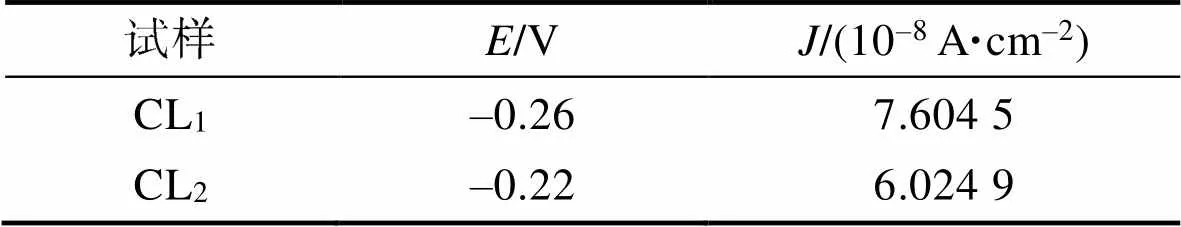

选取体积分数为3.5%的NaCl溶液为腐蚀介质进行电化学腐蚀,熔覆层试样CL1和CL2在该介质中测出的极化曲线见图12,可以发现,二者的形状与走势相似。腐蚀介质溶液中的腐蚀参数可通过Tafel外推法拟合见表6。其中,表示自腐蚀电位,表示自腐蚀电流密度。自腐蚀电位越大,其腐蚀条件越高。自腐蚀电流越小,样品的腐蚀速度越慢[22]。从表6可以看出,熔覆层CL2的较大、较小,说明在体积分数为3.5%的NaCl溶液中,CL2的耐蚀性较高。CL1与CL2都出现了电流随电位升高反而减小的现象,这是由于在腐蚀过程中出现钝化现象,产生了致密的氧化膜,阻碍了离子的扩散,导致腐蚀电流下降[23-25]。

图12 熔覆层极化曲线

表6 熔覆层腐蚀参数

Tab.6 Corrosion parameters

3 结论

1)在单道多层熔覆过程中受热量积累的影响,显微硬度随熔覆层数增加呈现先上升后下降趋势;抗拉强度底部熔覆层高于顶部熔覆层,竖直熔覆层拉伸件因处于层间粘合区域,使得抗拉强度降低,且断裂方式为准解理断裂。

2)对熔覆层进行了耐腐蚀性能分析,点蚀后的熔覆层表面整体受点腐蚀程度较轻,熔覆层满足点腐蚀标准要求;同时,对熔覆层进行电化学腐蚀性能测试,从宏观角度与微观角度均验证了熔覆层的耐腐蚀性能。

3)熔覆层与基体结合较好,熔覆层组织无明显气孔、杂质等缺陷。在激光功率5 000 W、扫描速度10 mm/s、送丝速度420 cm/min、保护气流量25 L/min、抬升量2 mm/次熔覆时,可以保证熔覆层内获得较为均匀分布的铁素体与奥氏体组织,使其具有较好的综合性能,这验证了用激光进行S32101双相不锈钢单道多层的可行性,为后续多层多道激光填丝熔覆奠定了基础。

[1] 于立学.ASTM A240 UNS S32101双相不锈钢板GMAW-P焊接工艺[J]. 电焊机, 2014, 44(6): 113-116.

YU Li-xue. ASTM A240 UNS S32101 Dual-phase Stainless Steel Plate GMAW-P Welding Process [J]. Welder Machine, 2014, 44 (6): 113-116.

[2] 王龙富, 袁辉辉, 吴悦,等. 低镍双相不锈钢S32101接头性能研究[C]// “伊萨杯”先进焊接技术交流会文集, 2021: 54-57.

WANG Long-fu, YUAN Hui-hui, WU Yue,et al. Study on the Performance of Low Nickel Duplex StainlessSteel S32101 Joint[C]// “Issa Cup Advanced Welding Technology Exchange Proceedings, 2021: 54-57.

[3] 李美琳, 耿富强. S32101双相不锈钢焊接接头的组织性能研究[J]. 现代制造技术与装备, 2014(5): 22-24.

LI Mei-lin, Geng Fu-qiang. Study on the Tissue Properties of S32101 Duplex StainlessSteel Welded Joints [J]. Modern Manufacturing Technology and Equipment, 2014 (5): 22-24.

[4] 谢国伟, 叶尚杰, 张明,等.核电用双相不锈钢(S32101)工艺评定冲击试验不合格的原因探讨[J]. 焊接技术, 2021, 50(S1): 65-68.

XIE Guo-wei, YE Shang-jie, ZHANG Ming,etal. Discussion on the Causes of Unqual-ified Impact Test of Process Evaluation of Duplex Stainless Steel (s32101) for Nuclea-r Power [J] Welding Technology, 2021, 50 (S1): 65-68

[5] 刘先文, 刘道寿, 杨青云,等. 核电双相不锈钢S32101焊接工艺研究[J]. 中国核电, 2019, 12(1): 51-55.

LIU Xian-wen, LIU Dao-shou, YANG Qing-yun,et al. Research on S32101 Welding Process of Nuclear Power Duplex Stainless Steel [J]. China Nuclear Power Plant, 2019, 12 (1): 51-55.

[6] 邵长磊, 朱加雷, 梅乐,等. S32101双相不锈钢激光填丝焊接工艺及焊缝性能研究[J].应用激光, 2021, 41(5): 943-947.

SHAO Chang-lei, ZHU Jia-lei, MEI Le,et al. Study on the Welding Process and WeldProperties of S32101 Duplex Stainless Steel Laser Wire Filling [J]. Applied Laser, 2021, 41 (5): 943-947.

[7] 杨丹霞, 金伊凡. 核电模块GMAW全自动焊焊接工艺[J]. 焊接技术, 2019, 48(5): 51-54.

YANG Dan-xia, JIN Yi-fan. GMAW Automatic Welding Process for Nuclear Power Module [J] Welding Technology, 2019, 48 (5): 51-54.

[8] BAO Liang-liang, WANG Yong, HAN Tao. Microstructure and Properties of Lean Duplex Stainless Steel UNS S32101 Welded Joint by Hot Wire TIG Welding[J]. Materials Science Forum, 2020, 993: 466-473.

[9] 苏建华. 双相不锈钢腐蚀区域TIG堆焊修复工艺研究[J]. 金属加工(热加工), 2020(7): 45-47.

SU Jian-hua. Study on TIG Surfacing Repair Process of Corrosion Area of Duplex Stainless Steel [J] Metal Processing (Hot Processing), 2020 (7): 45-47.

[10] 胡玉. S32101双相不锈钢水下FCAW焊接接头组织演变机理及性能研究[D]. 华南理工大学, 2019: 69-76.

HU Yu. Study on Microstructure Evolution Mechanism and Properties of S32101 Duplex Stainless Steel Underwater FCAW Welded Joint[D].South China University of Technology, 2019: 69-76.

[11] 孙浈, 杨涛, 俞照辉, 等. 316L/S32101异种金属焊接接头的显微组织与力学性能研究[J].精密成形工程, 2021, 13(6): 138-144.

SUN Zhen, YANG Tao, YU Zhao-hui,et al. Study on Microorganization and Mechanical Properties of 316L / S32101 Xenospecific Metal Welded Joints [J]. Precision Forming Engineering, 2021,13 (6): 138-144.

[12] Liu Ting, Gao Zhuan-ni, Ling Wan-li,et al. Effect of Heat Accumulation on the MicrostruCture of Invar Alloy Manufactured by Multi-layer Multi-pass Laser Melting Deposition[J]. Optics & Laser Technology, 2021, 144(1): 107407.

[13] SIEURIN H, SANDSTROM R. Austenite Reformation in the Heat-affected Zone of Duplex Stainless Steel 2205[J]. Materials Science &EngineeingA, 2006,419(1): 250-256.

[14] 姚宇. 基于CMT的双相钢电弧增材制造工艺及组织性能研究[D]. 沈阳: 沈阳大学, 2020: 41-47.

YAO Yu. Study on Manufacturing Process and Tissue Performance of Duplex Steel Arc Additive Based on CMT [D]. Shenyang: Shenyang University, 2020: 41-47.

[15] 杨晓禹, 田一清, 毛红奎,等. 热处理工艺对双相不锈钢S32101焊接接头力学性能与微观组织的影响[J]. 热加工工艺, 2019, 48(21): 153-155.

YANG Xiao-yu, TIAN Yi-qing, MAO Hong-kui, et al. Effect of Heat Treatment Process on the Mechanical Properties and Microorganization of Duplex Stainless Steel S32101 Welded Joints[J]. Thermal Processing Process, 2019, 48 (21): 153-155.

[16] ZHANG Yi-qi, CHENG Fang-jie, WU Shao-jie. The Microstructure and Mechanical Properties of Duplex Stainless Steel Components Fabricated Via Flux-cored Wire Arc-additive Manufacturing[J]. Journal of Manufacturing Processes, 2021, 69: 204-214

[17] CUI Shu-wan, SHI Yong-hua, SUN Kun,et al. Microstructure Evolution and Mechanical Properties of Keyhole Deep Penetration TIG Welds of S32101 Duplex Stainless Steel[J]. Materials Science and Engineering A, 2018, 709: 214-222.

[18] SIVAKUMAR G, SARAVANAN S,RAGHUKANDAN K. Investigation of Microstructure and Mechanical Properties of Nd: YAG Laser Welded Lean Duplex Stainless Steel Joints[J]. Optik International Journal for Light and Electron Optics, 2017, 131: 1-10.

[19] 柯艺璇, 白冰, 刘健,等. Cr元素对ODS合金拉伸强度的影响机制研究[J]. 原子能科学技术, 2021, 55(S1): 122-128.

KE Yi-xuan, BAI Bing, LIU Jian,et al. Mechanism of The Influence of Cr Elements on the Tensile Strength of ODS Alloys [J]. Atomic Energy Science and Technology, 2021, 55(S1): 122-128.

[20] HEON-YOUNG H, TAE-HO L, CHANG-GEUN L, et al. Understanding The Relation Between Pitting Corrosion Resistance and Phase Fraction of S32101 Duplex Stainless Steel[J]. Corrosion Science, 2019, 149: 226-235.

[21] 周弋琳, 陈阿静, 赵德龙, 等. 2205双相不锈钢焊接工艺及耐腐蚀性能分析[J]. 造船技术, 2021,49(1): 57-61.

ZHOU Yi-lin, CHEN Ya-jing, ZHAO De-long,et al. 2205 Dual-phase Stainless Steel Welding Process and Corrosion Resistance Analysis [J]. Shipbuilding Technology, 2021,49(1): 57-61.

[22] 梁盈. S32760双相不锈钢Co基等离子堆焊组织耐腐蚀性研究[J]. 宁夏工程技术, 2019, 18(1): 37-39.

LIANG Ying. Study on Corrosion Resistance of Co-based Plasma Reactor Eelding Tissues of S32760 Fuplex Dtainless Dteel [J]. Ningxia Engineering Technology, 2019, 18 (1): 37-39.

[23] WANG Kai, JIAO Xiang-dong, ZHU Jia-lei,et al.Effect of Nitrogen Protection on Weld Metal Microstructure and Intergranular Behavior of S32101 Duplex Stainless Steel 15 m Water Depth Hyperbaric Laser Underwater Welding[J]. Advances in Mechanical Engineering, 2022, 14(1): 1-12.

[24] YANG Y Z, JIANG Y M, LI J. In Situ Investigation of Crevice Corrosion on UNS S32101 Duplex Stainless Steel in Sodium Chloride Solution[J]. Corrosion Science, 2013, 76: 163-169.

[25] 刘镕瑞. S32101双相不锈钢厚板窄间隙激光填丝焊工艺及接头组织性能研究[D]. 镇江: 江苏科技大学, 2019: 65-72.

LIU Rong-rui. Study on Narrow Gap Laser Wire Filling Technology of S32101 Duplex Stainless Steel Plate[D]. Zhenjiang: Jiangsu University of Science and Technology, 2019: 65-72.

Study on Single Pass Multilayer Laser Filament Cladding of S32101 Duplex Stainless Steel

LIU Kai-yu1, ZHU Jia-lei1, LI Cong-wei1, WANG Kai2, MIAO Chun-yu1

(1. Beijing Institute of Petrochemical Technology, School of Mechanical Engineering, Beijing 102627, China; 2. Beijing University of Chemical Technology, School of Mechanical and Electrical Engineering, Beijing 10029, China)

To carry out the basic experiment of laser single pass multilayer cladding for repairing the defects of duplex stainless steel thick plate in the new type nuclear power plant spent fuel pool. The ER-2209 welding wire was used to prepare the cladding layer on S32101 duplex stainless steel. The properties of the laser cladding layer on S32101 duplex stainless steel were studied by means of macro morphology, microstructure, mechanical testing and corrosion resistance testing. After several welding thermal cycles, the austenite structure in the cladding layer exists in the form of primary austenite and secondary austenite, and the highest austenite content in the middle of the cladding layer is 60.7%, which ensures the comprehensive properties of the cladding layer; The microhardness first increased and then decreased with the increase of cladding layers, but it was higher than the base metal; The tensile strength of the vertical tensile part of the cladding layer is at least 723 MPa, and the fracture mode is quasi cleavage fracture, which ensures the mechanical properties of the cladding layer from a macro perspective; The corrosion resistance of the cladding layer was verified from both macro and micro perspectives by spot corrosion immersion analysis and electrochemical corrosion analysis. Based on the test results, the feasibility of laser repair of S32101 duplex stainless steel is verified, which lays a foundation for the subsequent multi-layer and multi-channel laser cladding.

duplex stainless steel; single channel and multi-layer; laser cladding; corrosion resistanc

10.3969/j.issn.1674-6457.2022.12.020

TG44

A

1674-6457(2022)12-0176-08

2022–02–17

国家重大科技专项(2018ZX06002006)

刘铠瑜(1998—),男,硕士生,主要研究方向为激光熔覆与增材制造。

朱加雷(1981—),男,博士,教授,主要研究方向为水下激光增材、激光电弧复合焊接技术。