基于模糊算法的加热炉温度控制系统探究

侯云辉,孟廷豪

(北京航天石化技术装备工程有限公司,北京 100176)

加热炉是石油、 化工和化纤行业中重要的热工设备,其控制对象具有非线性、时变性和纯滞后等特点。近年来,对加热炉温度的过程控制是流程中极为常见的控制对象, 其涉及到燃料与助燃风量的比值控制、 出炉烟气中残氧量控制和各种主要过程变量的定制控制等都已经基本实现, 为了减小加热炉出口温度的波动和更好地提高炉子的热效率, 加热炉的控制重点已从传统的PID控制转移到追求某种性能指标的优化控制方面。

加热炉的工艺过程概括为:物料流经排列炉膛四周的炉管后,加热到工艺所要求的温度。 通常采用的控制方法是传统PID控制, 传统PID控制器具有用途广泛、结构简单、使用灵活,适应性较强、鲁棒性好、对被控制对象特性的变化不敏感等特点, 但由于加热炉受控温度通常具有非线性、时间常数大的特点,且扰动的因素多, 参数整定方法复杂, 常规单回路PID反馈控制系统难以达到理想的控制效果,不能满足工艺对加热炉出口温度的要求。

为了提高控制质量,笔者提出将传统的PID串级控制和模糊控制有机地结合, 设计出一种自适应模糊PID控制方法。 该控制方法既具有传统PID控制精度高的特点,又具有模糊控制的响应速度快、抑制超调和适应性强的特点。

1 双交叉串级控制

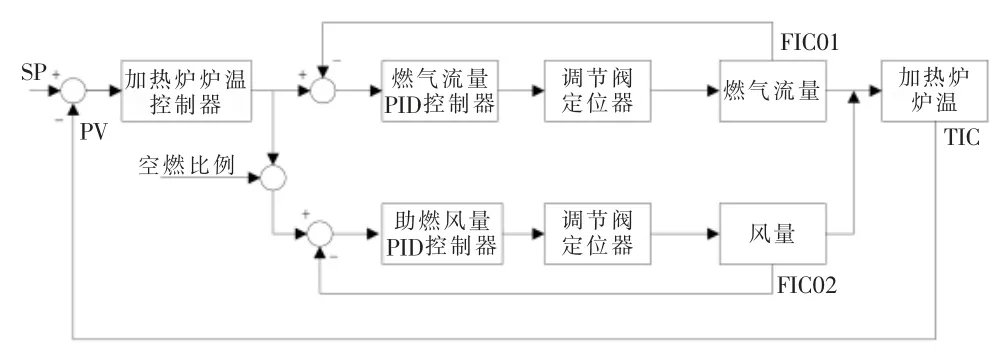

为提高热效率,保证燃料与空气达到最佳配比,最常用的方案之一是双交叉串级比值控制, 其原理是燃料流量、 风量设定值和出炉烟气中的残氧量成简单的比值关系,特点是当热负荷增加时,为保证燃烧所需的氧量充足,需先增加风量设定值,再增加燃料量设定值,防止风量不足,燃烧不充分冒黑烟;当热负荷降低时,先降低燃料流量设定值,后降低风量设定值,减少烟气热损失;当空气回路出现故障时,启动程序中的安保联锁系统将燃料自动切断, 避免危险。

双交叉串级控制是在单交叉的基础上增加一个比较选择的过程,即最大选择器和一个最小选择器,其目的是保证燃烧反应过程中有充足的氧量, 当炉温当前值低于设定值, 需要增加燃料流量时先增加风量;而当炉温当前值高于设定值,需要减负荷时先减小燃料流量、再减风量。该方法己经在工业燃烧控制系统中被广泛应用, 确保燃料的空燃比在规定的范围内,使燃料充分燃烧,燃料、风、残氧配比达到最佳,实现节能减排的目的,且这一目的可以在动态过程中实现。加热炉出口温度串级控制系统结构如图1所示。

图1 串级比值控制系统示意图

2 自适应模糊PID控制器

传统PID控制的关键在于优化PID的三个参数Kp、Ki和Kd,三个参数一旦设定,在整个PID控制过程中是不会随着环境因素的变化而变化的, 这会使因外部扰动导致控制对象远离设定值,若PID参数能随着系统环境等因素的变化而自适应地调整, 对于系统控制来说将会达到较好的控制效果。本文中,采用模糊控制来修正PID参数。

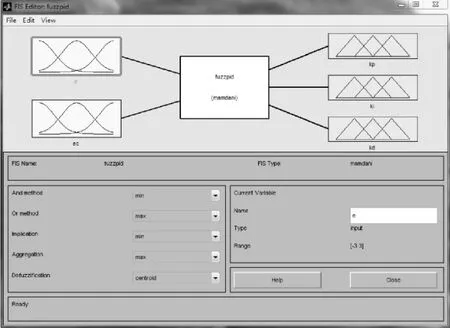

自适应模糊PID控制器是以PID控制器为核心算法的基础上,以误差e和误差变化率ec作为模糊推理的输入量,通过参数修正环节将模糊推理后的PID控制器的三个参数Kp、Ki、Kd进行参数调整,来满足不同时刻的误差e和误差变化率ec对PID参数自整定的要求。 利用模糊推理规则在线对PID参数进行修改修正,便构成了自适应模糊PID控制器,其结构框图如图2所示。

图2 自适应模糊PID控制器结构框图

自适应模糊PID的自整定是找出PID参数(Kp、Ki、Kd)与误差e和误差变化率ec之间的模糊关系,在系统运行过程中通过不断检测e和ec,根据模糊控制的基本原理对PID三个参数进行在线修正,为满足控制参数的不同要求而找到对应不同的e和ec,从而使被控对象具有良好的动静态性能, 模糊控制的核心是通过设计人员掌握的技术和实操经验总结归纳出一套完整的控制规则, 建立适合实际情况的模糊规则表,得到针对控制对象PID的三个参数Kp、Ki、Kd分别整定的模糊规则表。

3 自适应模糊PID控制系统Matlab仿真

在Matlab软件的菜单中输入fuzzy命令, 可进入模糊推理系统的高层显示FIS编辑器,该编辑器拥有最高权限,即可访问其他所有的编辑器,可调用其它编辑器来对其操作, 并以最灵活的方式与模糊控制系统进行交互。通过这个工具,不需要进行多么复杂的模糊化、模糊推理过程及反模糊化运算,只需要设置不同的论域和语言值, 不同形式的隶属度函数及根据实际经验和分析得出的模糊规则表, 就可以很快得到我们控制系统所需要的模糊控制器, 而且修改也非常方便。

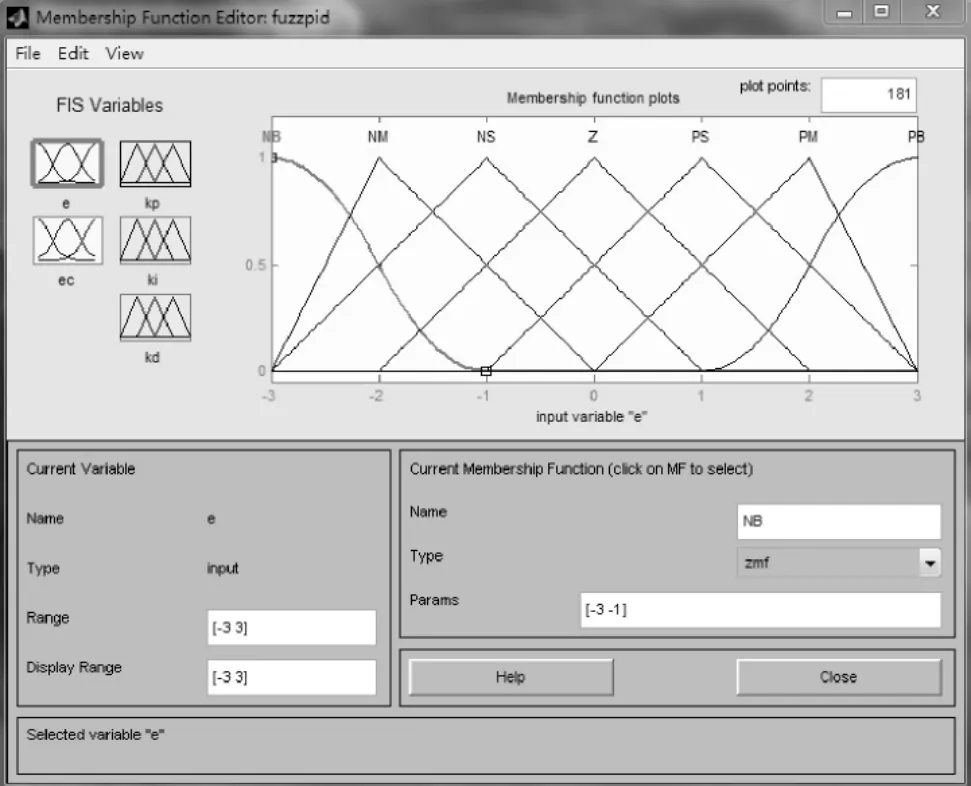

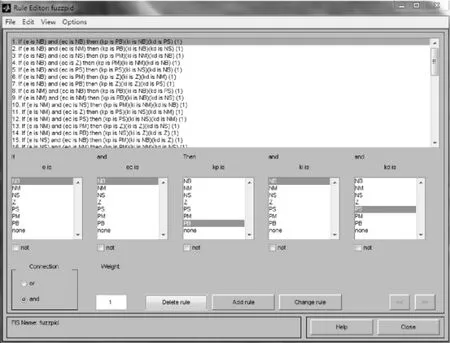

在FIS图形窗口创建一个两输入(e、ec)和三输出(Kp、Ki、Kd)的模糊控制器,如图3设输入(e、ec)的论域值均为(-3,3),输出(Kp、Ki、Kd)的模糊论域为(-3,3),取相应论域上的语言值为负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)和正大(PB),而令所有输入、输出变量的隶属度函数均如图4举例所示, 图5为PID控制的三个参数(Kp、Ki、Kd)的部分模糊控制规则。

图3 模糊控制器窗口图

图4 e的模糊论域和隶属函数图

图5 模糊控制规则图

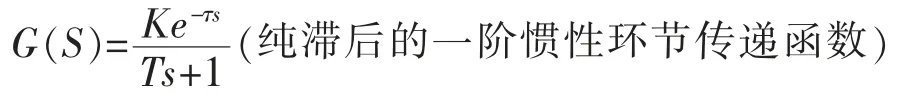

加热炉炉温、燃料调节阀、风量调节阀的近似传递函数均可表示为:

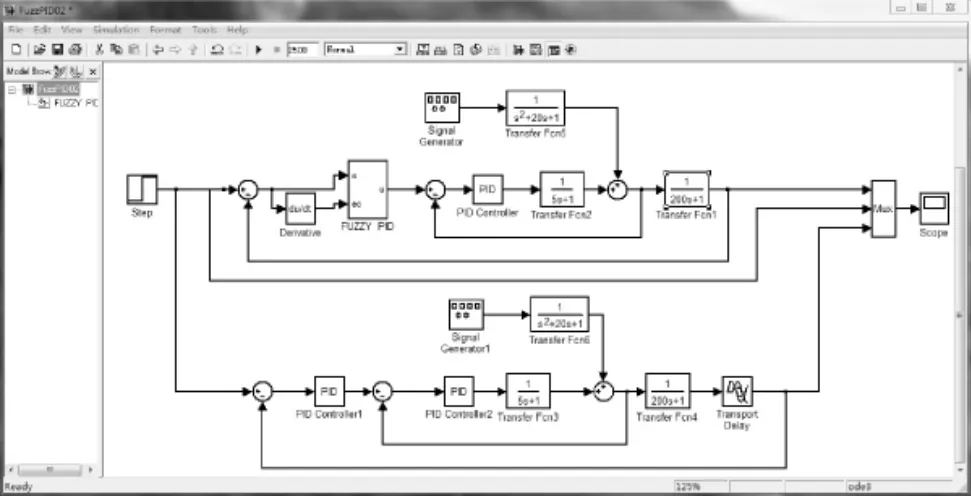

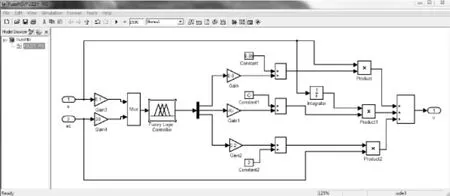

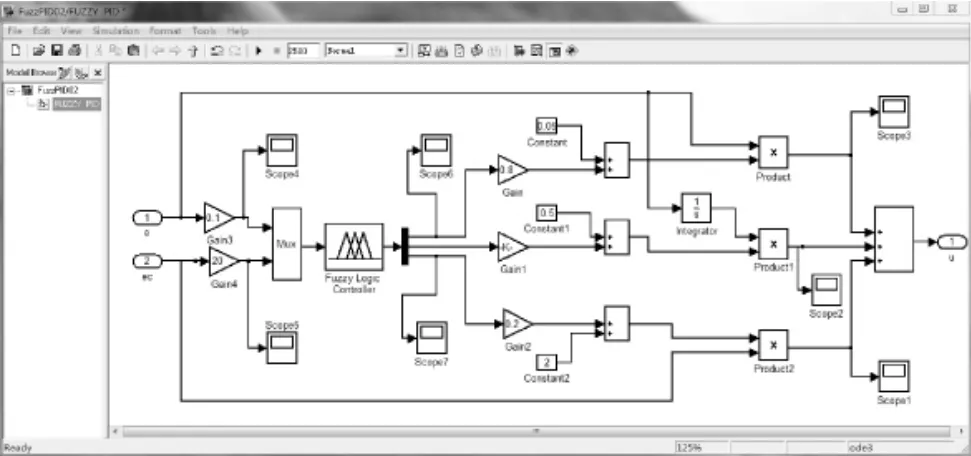

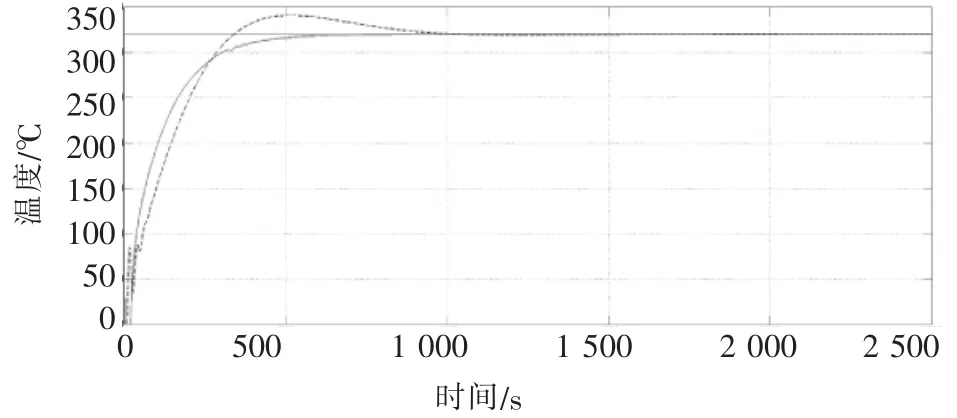

为简易仿真过程,将延迟环节去掉,构建自适应模糊PID控制系统的仿真模型(如图6所示),并且给出其相应部分的子系统的原理结构图(如图7所示)。在设计模糊控制器时使用了多台示波器(如图8所示),方便观察系统的各参数变化,了解系统结构,然后整定系统参数。 两者的仿真比较结果如图9所示。

图6 自适应模糊PID和PID串级结构比较图

图7 Fuzzy PID系统子系统结构图

图8 Fuzzy PID子系统使用示波器监测图

从图9可以看出, 实线曲线是自适应PID模糊控制响应曲线, 虚线曲线是常规PID串级响应曲线,比较两者的仿真结果,无论是稳定性还是收敛时间,前者均要优于后者,说明模糊PID控制器较好解决了被控对象因干扰等其他因素引起的突变而存在时变性和滞后性的问题,有效地克服了收敛慢,不易达到最优的缺点。降低了系统的超调量,并且减少了调节时间,使系统的稳态误差几乎为零。

图9 自适应模糊PID和PID串级控制的响应曲线图

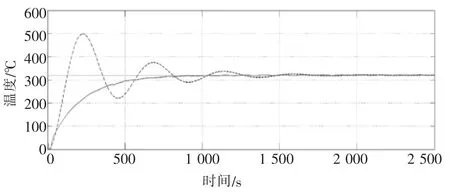

将被控对象系统的放大系数值K由原先的K=1改为K=1.9, 两种控制器作用下的响应如图10所示,PID串级控制下的波动非常大, 产生了很大的超调,经过很长时间才稳定,而模糊PID控制下的系统相对超调几乎为零,很好地实现了对系统的控制。

图10 被控对象的放大系数改变后的响应曲线图

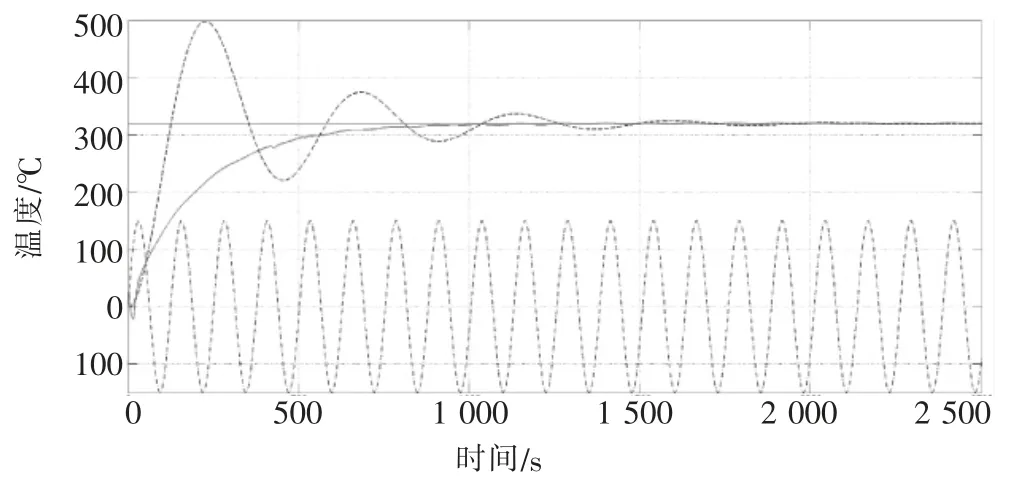

如图11所示, 将图6结构中的干扰源01和干扰源02设置sine正弦波,振幅150(正弦点划线即是),比较两者的抗干扰能力。 在扰动相同的情况下,自适应模糊PID控制和传统的PID相比,较明显地改善了被控过程的动态特性, 具有较强的抗扰动能力,准确及时地对系统的控制对象因扰动而产生的误差进行了校正。

图11 加入正弦波干扰源后的响应曲线图

4 结论与展望

把常规PID串级控制与普通模糊控制理论的优点有机地结合起来, 可以有效地发挥各自的特点和优势。改进后的PID串级控制,系统的响应过程加快,响应速度大大提高,调节精度提升,同时稳态性能降低,抑制超调量使其几乎为零,这是单纯的PID双交叉串级所不具备的。同时,这种控制器具有良好的抗干扰能力和适应能力。 对于大惯性、纯滞后、时变性强的加热炉的控制系统而言, 有较高的理论价值和应用价值。

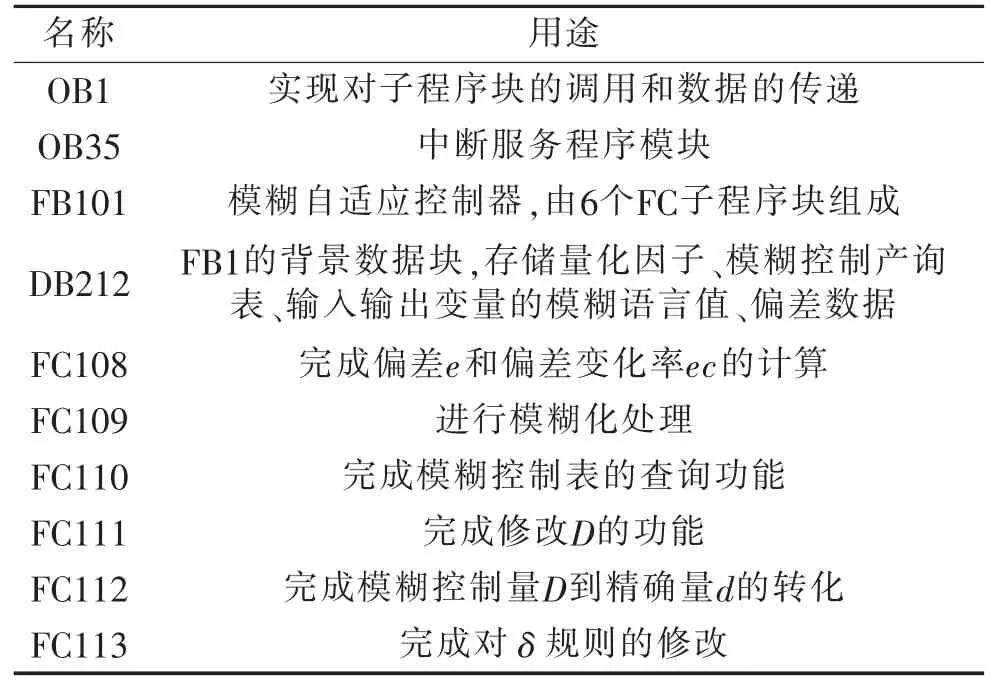

目前,加热炉项目大多采用西门子S7-300和S7-1500系列PLC,可利用Step7和TIA博途软件实现本文中的模糊自适应控制算法, 使用FB功能块来创建模糊自适应控制器, 由多个FC子程序块组成,DB块作为FB的背景数据块存储各种数据。 在现有的程序基础上增加若干模块,见表1。

表1 炉温控制相关程序块基本情况

将自适应模糊PID的控制方法应用到实际项目中, 出口温度的升温曲线更加接近实际生产工艺过程中要求趋势, 能够最大限度的保证加热炉在良好的状态下工作,由于超调量几乎为零,使得燃气的损耗减少,降低了能源消耗。