烧结压力对低液相Fe基预合金钻头胎体性能的影响*

王志明,方小红,孙武成,段隆臣,谭松成,章文姣

(1.岩土钻掘与防护教育部工程研究中心,武汉 430074)

(2.中国地质大学(武汉)工程学院,武汉 430074)

(3.科技部地球深部钻探与深地资源开发国际联合研究中心,武汉 430074)

(4.辽宁工业大学 土木建筑工程学院,辽宁 锦州121001)

随着我国经济的快速发展,市场上对各种地下矿产资源的需求日益增长,从而导致固体矿藏勘探不断向深部发展[1-2]。深部钻探一方面要求钻探设备往全液压化和智能化发展,另一方面也要求钻头具有更高的机械钻速和更长的使用寿命,并尽可能降低钻进辅助时间[3-5]。固体矿产勘探所面向的地层以变质岩和岩浆岩为主,具有可钻性级值高、研磨性强的特点,且随着勘探深度的增加有难钻程度更高的趋势,而热压孕镶金刚石钻头是实现该类地层快速钻进的最佳破岩工具之一[6-8]。

目前,市场上常用的热压孕镶金刚石钻头胎体配方体系为WC 基和Fe 基,并同时添加有Ni、Co、Mn、Cu、Sn 和Ti 等单质或预合金成分[9-10]。其中:以WC和Fe 为胎体的骨架材料,在孕镶金刚石钻头的热压烧结过程中处于固相状态,占胎体总质量分数的20%~60%;低熔点的Cu 合金则为胎体的黏结成分,在烧结过程中呈液相或熔融相,常见质量分数为15%~35%。随着金属材料价格上涨,研发性能优异且低成本的金刚石钻头胎体对降低钻探成本具有十分重要的意义[11-12]。因此,近年来热压Fe 基孕镶金刚石钻头得到了迅速发展。

在Fe基钻头胎体的研究初期,研究者们主要是利用Fe 替代传统胎体配方中的部分成分。金鑫[13]采用Fe 代替部分WC,试制了热压WC-Fe 基金刚石钻头并取得了较好效果;莫松林等[14]在金刚石钻头胎体中加入FeCuNi 等Fe 类预合金粉末,钻头的综合性能得到很大提高;杨洋等[15]发明了一种热压高磷Fe 基金刚石钻头,相比于WC 基钻头,其机械钻速和使用寿命都有提高。随着Fe 基胎体配方体系的逐渐成熟,研究者们更多趋向于对Fe 基胎体配方进行优化设计[16-17]。董虎林等[18]将TiC 加入Fe 基胎体中,当TiC 的质量分数为40%时,胎体的综合性能最佳;沈立娜等[19]的研究表明:当添加的La 质量分数为0.1%时,预合金Fe 基胎体材料的综合力学性能最好;周强等[20]将W 添加到Fe 基预合金粉中,发现添加W 能够提高胎体对金刚石的把持能力。

随着预合金材料的发展,对Fe 基胎体的研究不仅在配方方面,而且在胎体材料的预合金化和烧结工艺方面也有突破[21-22]。ZHAO 等[23-24]研究了富铁基钻头胎体配方的预合金化对其性能的影响,表明胎体材料预合金化可显著提高胎体的力学性能,并提高胎体对金刚石的包镶强度;杜全斌等[25]在Fe 基粉末中加入黏结剂Cu85Sn15,在烧结温度为820~850 ℃时,胎体具有良好的强韧匹配。孙吉伟等[26]在热压Fe 基预合金胎体中加入不锈钢纤维网,有效提高了胎体的抗冲击韧性。许华松等[27]的研究得出,Fe 基金刚石钻头空白试样的抗拉和抗弯强度在保温5 min 时达到最大值;肖长江等[28]的研究表明:当温度为790 ℃,烧结压力为20 MPa 时,Fe 基结合剂节块的硬度和抗弯强度有最佳值;刘伟等[29]研究了磁处理参数对热压Fe基钻头胎体性能的影响,认为磁处理可显著提高胎体的抗弯强度,且含金刚石胎体的磨损量可同比降低38.1%。

上述研究表明,对于传统的热压金刚石钻头烧结配方体系而言,Fe 基胎体配方及其制备工艺已经处于较为成熟的应用阶段。但同时,随着钻探设备逐渐向全液压化和自动智能化发展,其对金刚石钻头的胎体性能也提出了新的更高的要求。基于此,选用3 种Fe质量分数均高于80%的预合金粉末(总液相质量分数低于10%)进行热压烧结试验,以期开发一种新的低液相Fe基预合金钻头胎体配方体系。

1 试验方案设计

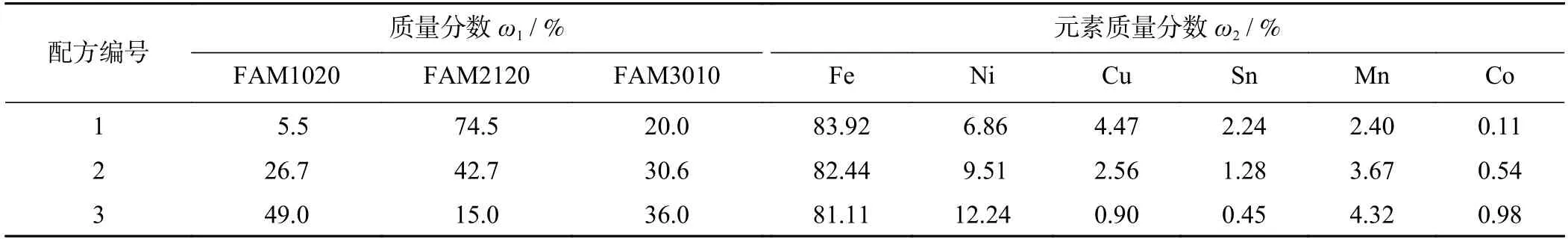

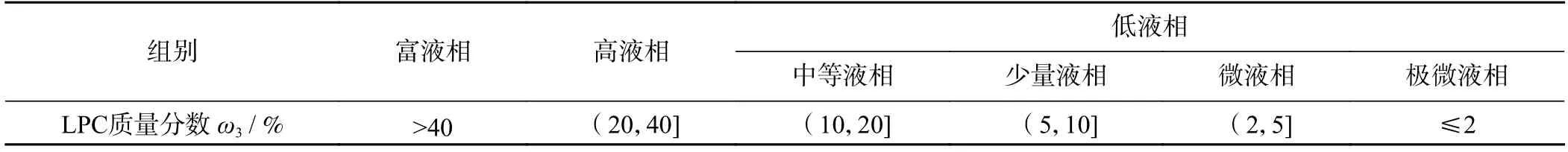

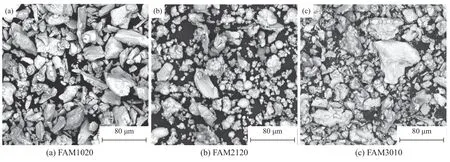

3 种Fe 基预合金粉末分别为FAM1020(FeNi18Co2)、FAM2120(FeNi6Cu6Sn3)和FAM3010(FeNi7Mn12),其微观形貌如图1所示,其中FAM1020 的基本颗粒尺寸为 37~39 μm,FAM2120 的基本颗粒尺寸为 35~37 μm,FAM3010 的基本颗粒尺寸为 28~30 μm。根据材料厂商推荐的烧结工艺参数及其相应的胎体力学性能,在试验前期采用极端顶点设计和规划求解法得出烧结温度为950 ℃时的3 个较优Fe 基预合金胎体配方如表1所示。由表1 可知:优选的3 种Fe 基预合金胎体配方中,其低熔点金属Cu 和Sn 的质量分数为0.45%~4.47%,远低于传统热压Fe 基胎体配方体系中的液相质量分数(15.00% ~35.00%)。为对胎体配方中的液相含量进行量化区分,提出热压金刚石钻头胎体配方液相含量(liquid phase content,LPC)的分组标准,如表2所示。由于表1 中的3 个胎体配方中因低熔点金属Cu 和Sn 形成的液相含量分别为少量、微量和极微量,因此统称为低液相胎体配方。

表1 低液相Fe基预合金胎体配方Tab.1 Formula of Fe-based pre-alloyed matrix with low liquid phase

表2 热压金刚石钻头胎体配方中的液相含量分组Tab.2 Grouping of liquid contents in matrix formula of hot-pressed diamond bits

图1 合金粉末微观形貌Fig.1 Micromorphology of alloy powders

考虑到低液相胎体配方中的Fe 质量分数都超过80.00%,而烧结温度过高或保温时间过长都会导致Fe对金刚石产生严重的热损伤。因此,综合考虑胎体配方成分和胎体试验尺寸后,试验采用的烧结温度为950 ℃,保温时间为5 min,主要研究烧结压力对低液相预合金钻头胎体性能的影响。同时,为评价低液相Fe基预合金配方与传统热压Fe 基配方的优缺点,选用4 号传统配方作为对比,其配方是Fe、WC、663Cu、Ni、Mn 和Co,各组分的质量分数分别为38.0%、10.0%、35.0%、10.0%、4.0%和3.0%。且4 号配方中Fe 和WC 的含量较高,故能采用与低液相配方相同的烧结工艺。

制作的试样分为不加金刚石的空白胎体试样和加金刚石的胎体试样2 类,且每种配方分别烧制2 种类型的试样各3 个。在制备含金刚石的胎体试样时,加入的金刚石体积浓度为25%,金刚石粒度代号为50/60。试验用胎体试样规格为5 mm × 5 mm × 30 mm,模具材料为高强石墨。热压烧结参数为:温度θ=950 ℃,保温时间t=5 min,压力p=15.0,17.5,20.0,22.5 和25.0 MPa。

在CTM2500 微机控制型电子万能材料试验机上对空白胎体试样进行三点抗弯强度测试,而后对空白试样进行洛氏硬度和致密度测试。对相同烧结温度、不同烧结压力下抗弯强度测试的空白试样断口,用Phenom G2 扫描电镜观察,分析烧结压力变化对胎体材料晶粒尺寸、孔隙大小和数量以及胎体致密性和塑性的影响规律。对含金刚石的胎体试样断面进行扫描电镜观察,并用VK-X100K 激光扫描共聚焦显微镜观察试样断口的三维形貌,定性分析金刚石的包镶情况以及金刚石的热损伤情况。

2 结果与分析

2.1 力学性能分析

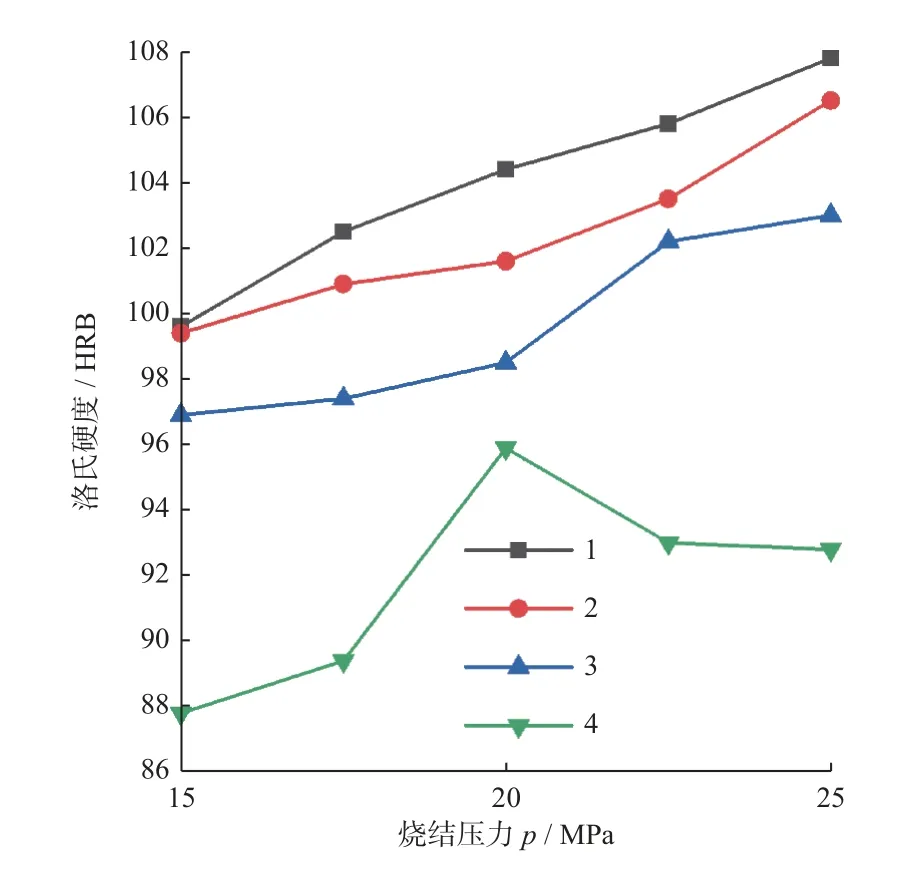

Fe 基胎体空白试样在不同烧结压力下的洛氏硬度如图2所示。在3 组规划求解得出的配方中,1 号配方的预测硬度值是最大的,图2 的试验验证了该结果。由图2 可以看出:随着烧结压力的增大,1、2、3 号低液相Fe基预合金配方的胎体硬度逐渐增加。在烧结压力由15.0 MPa 增大到25.0 MPa 时,1、2 号配方胎体的硬度增加趋势稳定;而3 号配方在15.0~20.0 MPa时的增速较缓,当压力继续增大到22.5 MPa 时增速加大而后趋于平缓。对于1、2、3 号低液相配方来说,总体上在同一烧结压力下,1 号配方的胎体硬度最大,2号的其次,3 号的胎体硬度值最小。从表1 可以看出:1 号到3 号配方中的低熔点金属Cu、Sn 的含量逐渐减少,因而在烧结过程中产生的液相含量减少,在同一烧结压力下,胎体的硬度值逐渐减小,但3 组配方的硬度都高于95 HRB。同时,图2 中的4 号常规Fe 基配方的硬度值是最低的,且随烧结压力增大先增大后减小。

图2 洛氏硬度随烧结压力的变化Fig.2 Rockwell hardness varies with sintering pressure

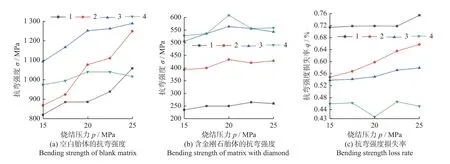

Fe 基胎体空白试样的抗弯强度及含金刚石的胎体试样的抗弯强度以及抗弯强度损失率如图3所示。由图3a 可知:1、2、3 号配方的低液相Fe基预合金空白胎体抗弯强度随着烧结压力的增大而逐渐增大,其中3 号配方的增速明显放缓,而4 号的抗弯强度随着烧结压力的增大有先增后减的趋势。其中:2 号配方空白胎体在20.0~25.0 MPa 时的抗弯强度高于1 000 MPa;3 号配方空白胎体的抗弯强度在5 组压力下都高于1 000 MPa。由图3b 可知:当烧结压力从15.0 MPa 增大到20.0 MPa 时,含金刚石胎体的抗弯强度都明显增大,但当烧结压力继续增大到22.5 MPa、25.0 MPa 时,1、2、3 号胎体的抗弯强度趋于稳定,而4 号胎体的抗弯强度却明显下降。

图3 抗弯强度与强度损失率随烧结压力变化Fig.3 Bending strength and strength loss rate vary with sintering pressure

由于抗弯强度容易测量,在实践中常采用抗弯强度损失率q来反映胎体对金刚石的把持力,q值越小,胎体对金刚石的把持越牢固。q的计算公式为:

式中:σB为不含金刚石时胎体的抗弯强度,MPa;σD为含金刚石时胎体的抗弯强度,MPa。

从图3c 中可以看出:对1、2、3 号配方来说,其总体抗弯强度损失率变化不大,都呈微增大趋势,这是因为当含金刚石的胎体抗弯强度稳定时其纯胎体抗弯强度增大,式(1)计算的抗弯强度损失率微增大;而4号配方的抗弯强度损失率在20 MPa 时发生明显下降,这是由于在20 MPa 时,含金刚石胎体相比于空白胎体的抗弯强度有着明显的升高。同时,1 号配方的抗弯强度损失率最大,4 号配方的最小。

图3a、图3b、图3c 中的低液相Fe 基胎体试样空白胎体和含金刚石胎体,其抗弯强度值循序为配方3>配方2>配方1。由表1 可知,元素Ni、Co、Mn 含量在配方1 至配方3 中逐渐增大,Cu、Sn 含量逐渐减少。在烧结过程中,液相来源主要为Cu、Sn 元素和Cu-Sn合金,而Cu、Sn 形成的硬脆相强度较低,不利于烧结胎体整体强度提升[30-31]。所以,在配方1 至配方3 中以铜锡为基的固溶体(其塑韧性较好,强度较低)含量降低,胎体强度增大。且Co 和Fe 属于同族元素,原子半径相近,在烧结过程中易形成置换固溶体;同时,Ni、Mn 都能与Fe 形成固溶体。因此,随着配方中Ni、Co、Mn 含量增大,胎体的抗弯强度增大。综合来看,3 号配方在抗弯强度及其损失率方面性能最优。

从整体上看,低液相Fe基预合金配方胎体随着烧结压力的增加,其空白胎体的硬度和抗弯强度都有所增加,而含金刚石胎体的抗弯强度在烧结压力增大到20.0 MPa 后趋于稳定。分析认为,这是由于金刚石颗粒的加入,对胎体的结构造成了一定的影响。

用于对比的4 号常规铁基配方的空白及含金刚石胎体抗弯强度随烧结压力的增大先增后减,这是因为压力低时增加压力可以减少气孔,使得试样的抗弯强度上升。当烧结压力达到20.0 MPa 后,过高的压力导致液相金属流失,金属原子之间的形核能力变差,从而抑制了其强化效果,因此抗弯强度反而降低。

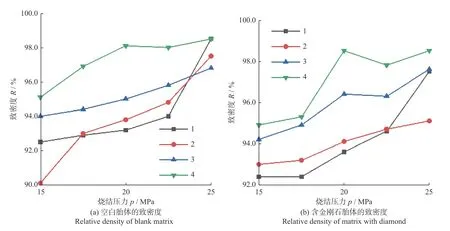

图4 为不同烧结压力下空白胎体与含金刚石胎体试样的致密度变化情况。图4 中:1、2 和3 号配方试样在15.0 MPa 下的致密度最低;随着烧结压力增大,空白试样的致密度逐渐增大,在25.0 MPa 时空白胎体致密度都已达到97.00%左右,含金刚石的试样除2 号配方外的致密度也达到97.00%以上;4 号配方试样的致密度先增大后趋于稳定,在25.0 MPa 条件下空白及含金刚石胎体试样的致密度分别达到98.47%和98.54%。

图4 致密度随烧结压力变化Fig.4 Relative density varies with sintering pressure

综合对比可知,随着烧结压力的提高,4 个配方的空白胎体和含金刚石的胎体试样的致密度都在提高。这是因为在烧结过程中,烧结压力的提高导致烧结过程中胎体粉末内的空气逃逸出试样表面的速度加快,因而残存在试样中的气体减少,试样的致密度提高。而且,烧结压力范围较低时气体容易逸出,试样致密度增加更显著一些;当压力继续增大后,残留的气体溢出困难,因此继续增加烧结压力,致密度提升变缓。

2.2 断口形貌分析

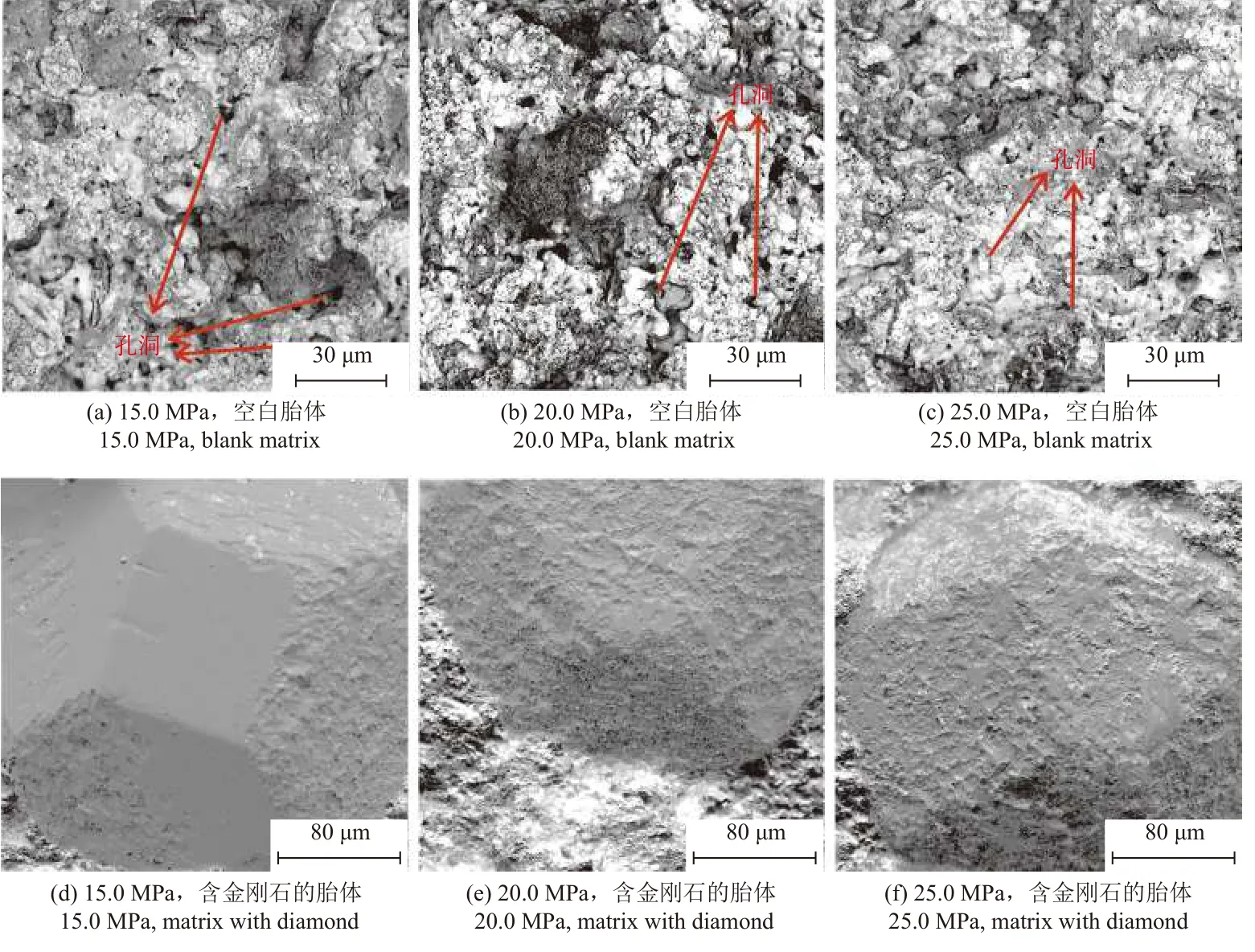

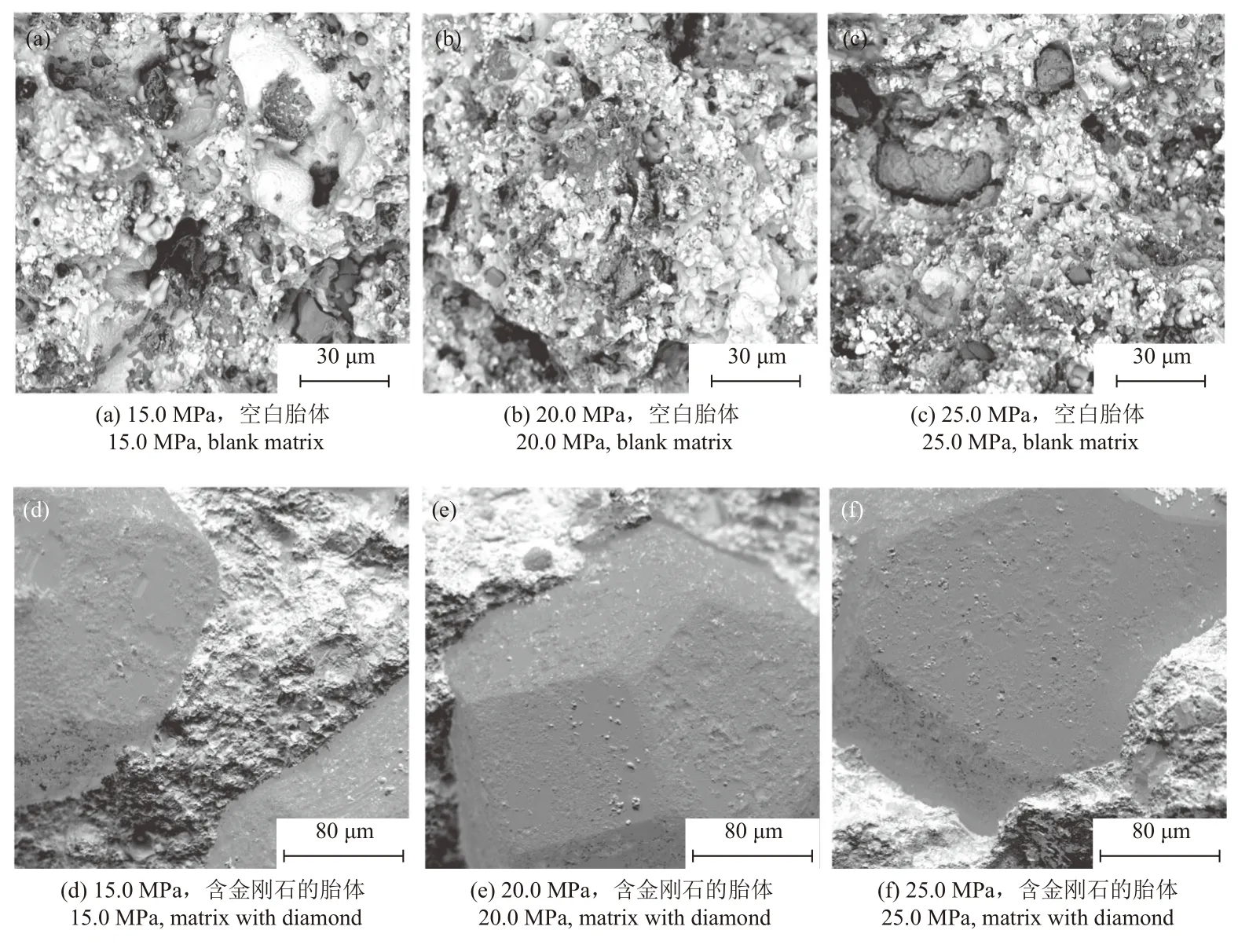

为研究低液相Fe基预合金配方胎体微观结构和金刚石的损伤情况,选取2 号配方在烧结温度为950 ℃,烧结压力分别为15.0,20.0 和25.0 MPa 时,对空白及含金刚石胎体的断口形貌进行分析,结果如图5所示。

图5 2 号配方胎体在不同烧结压力下的断口形貌Fig.5 Fracture morphology of No.2 formula matrix under different sintering pressures

材料力学性能的变化可以由显微组织的变化规律来解释。胎体的断裂包括裂纹的形成与扩展,而孔隙的存在则影响裂纹的形成与扩展,进而造成微观断裂机理的变化。由图5a~图5c 可知:当烧结温度和保温时间一定时,随着烧结压力的增大,空白胎体内的微孔隙尺寸和数量显著减少,致密度增加。同时,随着烧结压力增大,断口表面上的韧窝增多,胎体的抗弯性能增强。

在Fe 基金刚石工具中,金刚石表面的“坑洼”形貌特征是胎体中Fe 对金刚石的热腐蚀造成的[32]。由图5d~图5f 可知:随着烧结压力的增大,胎体对金刚石的热腐蚀也越来越严重。当烧结温度与保温时间不变时,烧结压力的增大会导致胎体与金刚石的接触越来越紧密,理论上增大了胎体与金刚石的接触面积,加剧了Fe 对金刚石的热损伤,这可能是造成金刚石热损伤加剧的主要原因。过度的损伤会造成金刚石强度下降,影响钻进效果。综合力学性能与微观图像分析,低液相Fe基预合金钻头胎体的最优烧结压力为20 MPa。

作为对比,对4 号常规Fe 基配方的空白及含金刚石胎体试样的断口形貌进行分析,结果如图6所示。由图6a~图6c 可明显观察到:因4 号配方相对于前3种配方有更高含量的烧结液相组分,故产生大量韧窝和大小不一的孔隙。图6a、图6b 表明Fe 基空白胎体的空隙尺寸和数量随着烧结压力的增大明显降低,而图6b、图6c 则表明烧结压力由20.0 MPa 增大到25.0 MPa时,烧结压力对试样内部微孔隙的影响已不显著,但图6c 中存在晶体聚集。分析认为,在烧结压力相对较低时,压力增大会导致胎体致密度增加、孔隙减少,胎体力学性能增强。然而,过高的烧结压力则会导致热压烧结过程中试样内的液相金属流动性变差,原子之间不能很好地形核长大,从而抑制了其固溶强化以及细晶强化,使试样的抗弯强度反而降低。该现象与图3中4 号配方的空白胎体抗弯强度随烧结压力先增大后减小的规律相符。

图6 4 号配方胎体在不同烧结压力下的断口形貌Fig.6 Fracture morphology of No.4 formula matrix under different sintering pressures

从图6d~图6f 中观察到金刚石存在一定程度的损伤,但没有明显的随烧结压力增加损伤加剧的现象。Cu 对金刚石不具有润湿性,但其与一些元素结合后对金刚石有良好的润湿性,如663 Cu 对金刚石有良好的润湿性,可以降低烧结温度,避免金刚石在高温下产生石墨化损伤,加入 Fe 基胎体中可提高胎体的致密度。4 号常规Fe 基配方中663Cu 含量高,在烧结过程中产生的液相充足,能良好地填充粉末缝隙,提高胎体致密度;且其烧结过程中单质Fe 主要为固体颗粒,并非为熔融态,由于存在足够多的液相,烧结压力增大对Fe颗粒与金刚石接触面积的增大没有显著效果。因此,传统Fe 基配方对金刚石的热损伤随烧结压力增大无明显变化。

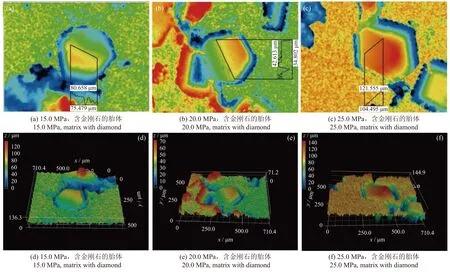

理论上而言,压力的增加能够提高胎体对金刚石的润湿性,从而提高胎体对金刚石的包镶能力。从图5d~图5f 的组织形貌可以看出随烧结压力的增大,金刚石的损伤增加。为对金刚石的热损伤程度进行量化评价,利用激光扫描共聚焦显微镜对2 号配方胎体断面的金刚石表面“坑洼”处形貌进行测量,结果如图7所示。如图7a~图7c所示:受热损伤后的金刚石表面高度差分别为5.179、7.811 和17.060 μm,表明在烧结温度与保温时间不变的条件下,随着烧结压力的增大,金刚石表面的热损伤程度显著加重,同时胎体与金刚石的结合强度增大。

图7 2 号配方胎体在不同烧结压力下的断口金刚石形貌Fig.7 Fracture diamond morphology of No.2 formula matrix under different sintering pressures

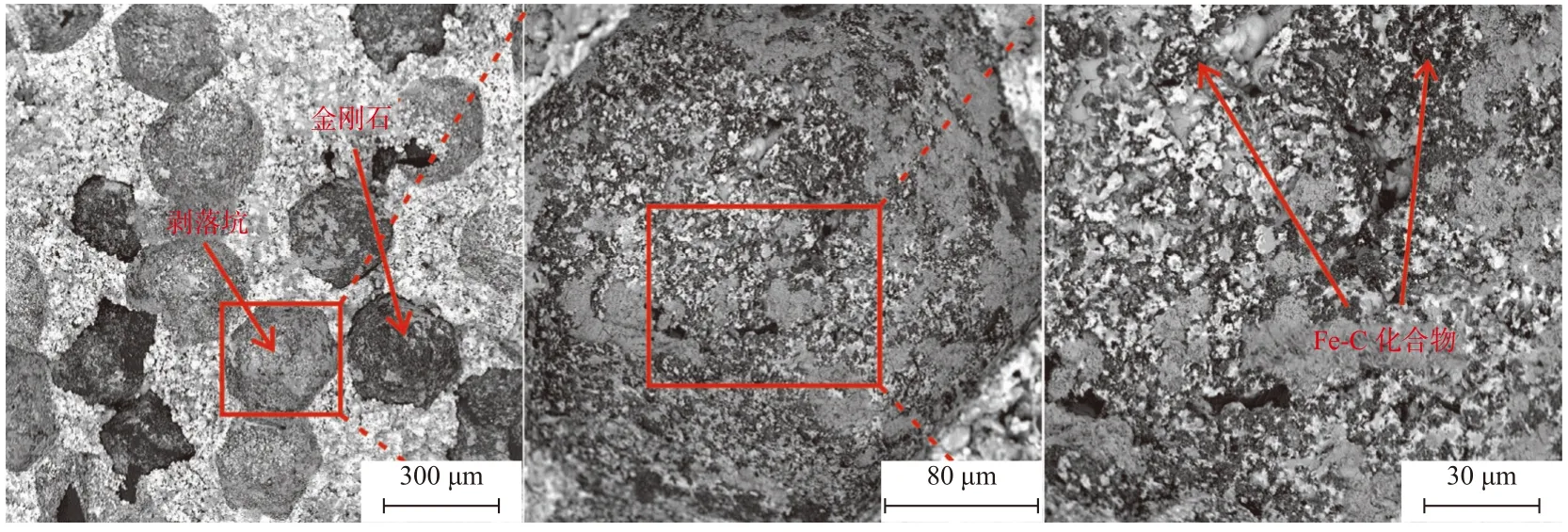

对2 号配方在烧结压力为25.0 MPa 时的含金刚石试样断口的金刚石剥落坑进行SEM 观察,结果如图8所示。图8 中:在金刚石脱落坑的坑底可观察到明显的黑色物质,表明在烧结过程中,胎体中的Fe 与金刚石表面发生反应生成了Fe-C 化合物,对金刚石造成损伤;同时,这种化学结合增大了胎体对金刚石的包镶强度。

图8 2 号配方中金刚石-金属的结合界面Fig.8 Bonding interface between diamond and metal in formula 2

3 结论

(1)在烧结温度与保温时间不变的条件下,低液相Fe基预合金空白胎体的硬度和抗弯强度,随着烧结压力的增大而增大,而传统Fe 基胎体配方的硬度与抗弯强度先增大后减小;加入金刚石后,抗弯强度随烧结压力增大而增大,当烧结压力为20.0 MPa 时,继续增大压力,含金刚石胎体的抗弯强度趋于稳定,而常规Fe基配方含金刚石胎体的抗弯强度略有下降。

(2)在烧结温度为950 ℃,保温时间为5 min 时,1、2、3 号配方的低液相Fe基预合金空白胎体有着良好的硬度与抗弯性能,3 组配方硬度都高于95 HRB;2号配方空白胎体在20.0~25.0 MPa 时抗弯强度高于1 000 MPa,而3 号配方空白胎体的抗弯强度在5 组烧结压力条件下,其抗弯强度都高于1 000 MPa。

(3)随着烧结压力增加,胎体对金刚石的热损伤增加,但同时增加了胎体对金刚石的把持能力;低液相Fe基预合金配方对金刚石的侵蚀要强于4 号常规Fe 基配方的。

(4)综合胎体的力学性能与金刚石热损伤情况,低液相Fe基预合金胎体的最优烧结压力为20.0 MPa。