局部感应钎焊锯片基体的热变形分析*

侯超鹏,李奇林,丁 凯,雷卫宁,任维彬,韩锦锦

(江苏理工学院 机械工程学院,江苏 常州 213001)

近年来,随着切割技术的不断发展,传统的硬质合金锯片难以满足石材以及高强钢等的精密切割加工,金刚石锯片凭借优越的物理及机械性能广泛应用于这些加工领域。因传统的电镀、烧结金刚石锯片在重负荷加工中无法满足使用寿命等需求。烧结金刚石锯片胎体与金刚石的结合界面上无法形成完整的碳化物层,导致界面结合强度提升有限[1];电镀金刚石锯片制造过程中不可避免地产生废气废液,造成环境污染[2]。相比之下,钎焊金刚石锯片可实现金刚石磨粒的有序排布,保证良好的磨粒出刃高度,而且胎体、磨粒可以和基体产生化学冶金结合,提高刀头结合强度[3]。因此,钎焊金刚石锯片制造工艺的研究逐渐成为切割加工领域中的重点课题。然而钎焊工具制作过程中需经历900~950 ℃的高温,这必然引起基体变形,导致锯片自身精度降低,影响锯片的加工效率和使用寿命[4]。

抑制锯片基体变形的关键是如何通过有效的技术及方法来控制钎焊时的温度场,进而减小其热影响区。其中的感应钎焊凭借其可控性好、可局部加热等优势,可以弥补真空炉中钎焊整体加热的变形量大、热影响区大等缺陷。对此,国内外学者进行了研究。DENKENA 等[5-6]针对钎焊温度、界面结构优化以及加工性能评价等方面开展了较为广泛和深入的研究,推动了单层钎焊超硬磨料工具技术的发展。LI 等[7]提出了用局部感应钎焊工艺来解决工具基体的变形问题,结果显示大尺寸基体的热变形量得到了有效的控制。

目前,国内外关于感应钎焊锯片的热变形机理研究较少,而对工件焊接变形及相变的有限元分析有较为深入的研究。王薇等[8]采用ABAQUS 有限元分析软件,对Q345 钢焊接过程中的热影响区相变进行数值模拟,准确分析了焊接热影响区相变情况。姜大鑫等[9]建立了高强钢的多场耦合的本构方程模型,并对其热成型过程进行数值模拟分析,得出了钢板残余应力和组织相变分布变化规律,且通过试验验证了仿真模型的准确性。韩阳等[10]通过建立变形场和温度场的有限元模型,研究了不同功率下6061 铝合金薄板激光加工变形机理。孙玉杰等[11]采用ABAQUS 子程序UMAT建立温度场、力学场以及组织场的多场耦合数学模型,获得了装甲钢焊接热循环过程中的温度、组织及残余应力变化规律,并通过试验进行了验证。上述研究都是利用有限元仿真方法探究相变对基体材料的变形影响,其中涉及的热弹塑性分析、多场耦合分析及其数学模型建立方法,可为金刚石锯片热变形问题的研究提供理论指导。

因此,使用SYSWELD 软件对金刚石锯片基体进行有限元分析,模拟其在感应钎焊过程中的温度场、组织场、应力应变场等多场耦合,分析锯片基体的热变形机理,并对仿真模拟进行试验验证。

1 局部感应钎焊锯片工艺方法

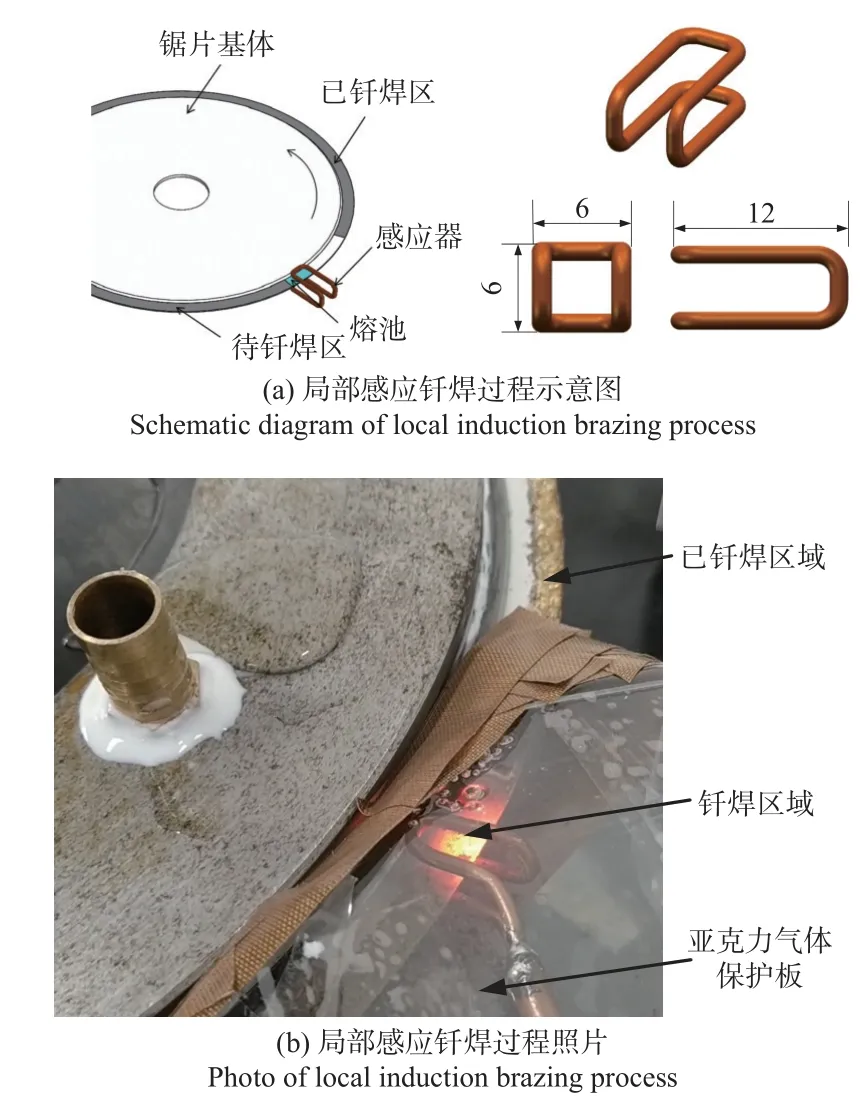

感应钎焊工艺加热速度以及加热效率相对传统工艺提升明显,并且在钎焊效率以及热影响区控制方面有着明显的优势。图1 为局部感应钎焊过程示意图和现场图。如图1所示:将尺寸为6 mm × 6 mm × 12 mm的感应器置于锯片工作面上方,通入高频电流,产生感应涡流,对锯片基体进行局部加热,设计气体保护罩并采用纯度为99.999%的氩为保护气体,钎焊过程中通入30 L/min 的氩防止钎焊区域氧化。锯片达到钎焊温度后,预置钎料层开始熔化,锯片基体与钎料和磨粒产生冶金结合;同时,感应器沿着焊接方向匀速移动1周完成钎焊。试验中锯片基体材料为45 钢且选用粒度代号为80/100(平均颗粒尺寸为150~180 μm)的无镀膜CBN 磨粒,Cu-Ag-Ti 合金钎料制备钎焊CBN锯片。

图1 局部感应钎焊过程示意图和照片Fig.1 Schematic diagram and photo of local induction brazing process

2 感应钎焊有限元模型建立

2.1 多场耦合仿真计算的原理

温度场、应力应变场及组织场多场耦合的过程本质上是热、力及相变的耦合作用过程。锯片基体感应钎焊时由于温度升高产生热应力导致变形,变形过程中又产生变形热继续使温度上升;温度驱动微观组织场发生相变,受相变潜热的影响,其发生相变的过程中会伴随着热量的吸收与释放,而导致温度场的变化;因组织场内各相比容不同,发生相变时形成相变应力而产生塑性变形,塑性变形产生的应力在特定温度区间诱导马氏体相变。

2.2 热源模型简化

锯片感应钎焊过程中需考虑温度场、组织场以及应力应变场多场耦合,此时再增加电磁场会极大提升计算难度;而在锯片感应钎焊过程中,钎焊区域因集肤效应导致热量集中,可以选择热流作为感应加热过程中的输入。试验使用的热源模型热量集中在锯片表面的高斯分布如图2所示,由于感应线圈投影到工作面的形状为U 型管,可以在有限元软件中简化模型[12],采用长方体高斯热源模型替代感应加热器,以降低计算难度。

图2 热源的高斯分布Fig.2 Gaussian distribution of the heat source

在SYSWELD 软件中建立6 mm × 6 mm × 12 mm的长方体高斯热源模型,其热流密度函数q为:

式中:q表示距热源中心距离r处的热流密度,r表示沿线圈径向的坐标,Q为热源功率,R0表示热源半径,rH表示热流密度的有效半径。

2.3 网格划分

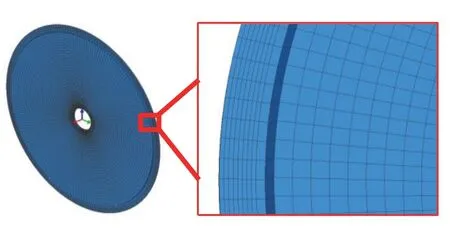

如图3所示建立直径为300.0 mm、厚度为3.0 mm、工作面宽度为10.0 mm、工作面厚度为1.2 mm、内孔直径为35.0 mm 的锯片。由于钎焊完成后钎料层的厚度仅有几十微米,而锯片工作面的厚度远大于其厚度,对锯片基体热变形分析影响较小,在不影响仿真结果的情况下,只针对锯片基体进行划分。在SYSWEID 软件的Visual-Mesh 界面中建立锯片基体的三维模型,其锯片基体工作面区域因钎焊过程中温度变化快速变形,故使用高阶单元方法对其网格细化;其余的区域由于远离热源影响,其温度变化不明显,可采用自适应方法划分网格。图4 是锯片基体的网格划分结果。

图3 锯片尺寸示意图Fig.3 Schematic diagram of saw blade size

图4 网格划分Fig.4 Meshing

2.4 边界条件设置

对锯片进行局部感应钎焊时,锯片基体自身的辐射以及空气对流都会对锯片基体上的温度场产生一定影响。热源对锯片基体有限元模型的加热过程是一个非线性传热过程,过程中的瞬态非线性传热方程可表述为[13]:

式中:T为材料的瞬时温度,λ为材料热导率,qi为热源单位时间内产生的热量,ρ为材料密度,c为材料比热容。

锯片基体自身的辐射以及空气的对流对锯片的温度场产生一定影响时,其对流换热过程符合牛顿冷却方程:

式中:qa为工件与周围空气的热交换能量密度;ha为对流换热系数,取值为1.5×10-5W/(mm2·℃);Ts为工件表面温度;Ta为周围空气温度,取20 ℃。

辐射换热符合Stefan-Boltzmann 定律:

式中:qr为热辐射散失的热量;ε为辐射系数,取值为0.8;σ为Stefan-Boltzmann 常数,取值为5.67 × 10-8W/(m2·K4)。

2.5 仿真参数设置

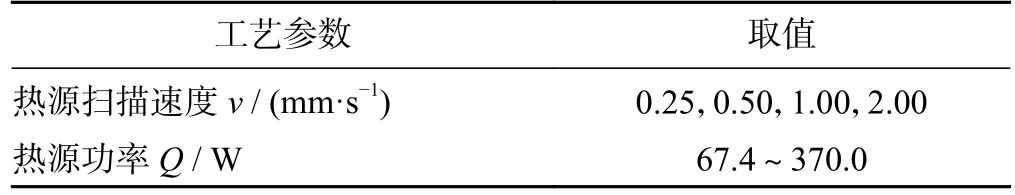

在进行仿真试验时,设置的钎焊温度主要由合金钎料完全熔化时的温度决定,感应钎焊时采用的Ag-Cu-Ti 钎料完全熔化的温度在774~841 ℃。钎焊温度高于钎料完全熔化温度30~100 ℃时,合金钎料的流动性最佳,界面的结合强度也更好[14]。为了分析不同热源扫描速度、热源功率对锯片基体热变形的影响,试验中设置了多组工艺参数,如表1所示。

表1 局部感应钎焊工艺参数Tab.1 Local induction brazing process parameters

3 仿真结果与分析

3.1 温度场分析

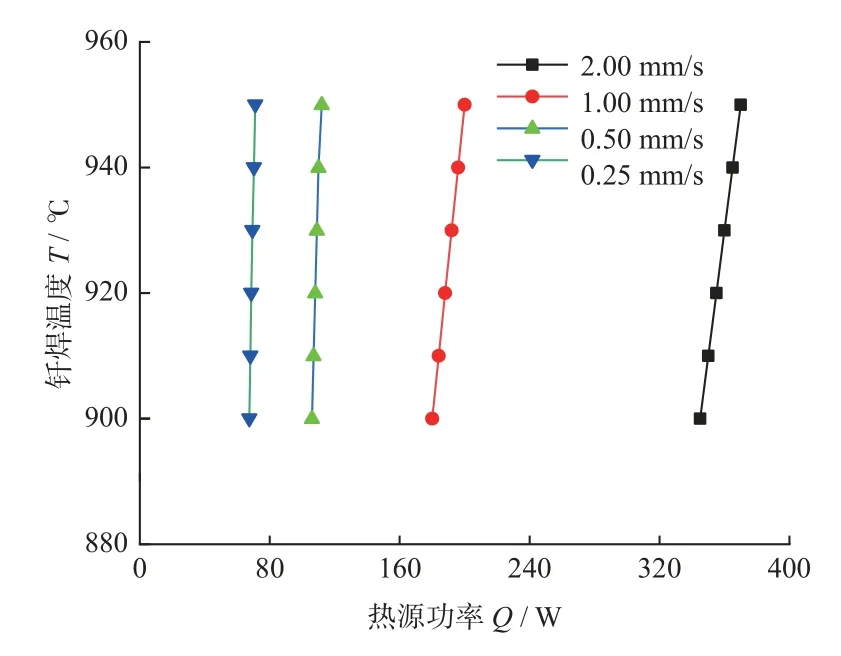

图5 是表1 的各热源扫描速度下热源功率与钎焊温度的关系。其中,为了保持钎焊温度为900~950 ℃(间隔10 ℃取值),扫描速度为0.25 mm/s 时的热源功率依次为67.4,68.0,68.6,70.2 和71.0 W;扫描速度为0.50 mm/s 时对应的热源功率依次为106.0,107.0,108.0,109.0,110.0 和112.0 W;扫描速度为1.00 mm/s 时对应的热源功率依次为180.0,184.0,188.0,192.0,196.0 和200.0 W;扫描速度为2.00 mm/s 时对应的热源功率依次为345.0,350.0,355.0,360.0,365.0 和370.0 W。图5 中的热源功率与钎焊温度呈线性关系且温度随功率的增大而升高,热源功率的大小与扫描速度呈正相关且不同热源功率下的升温速率随着扫描速度的增大而上升。同时,扫描速度越小,达到规定温度范围的热源功率越小;反之,扫描速度越大,所需要的热源功率也越大。

图5 热源功率与钎焊温度的关系Fig.5 Relationship between heat source powers and brazing temperatures

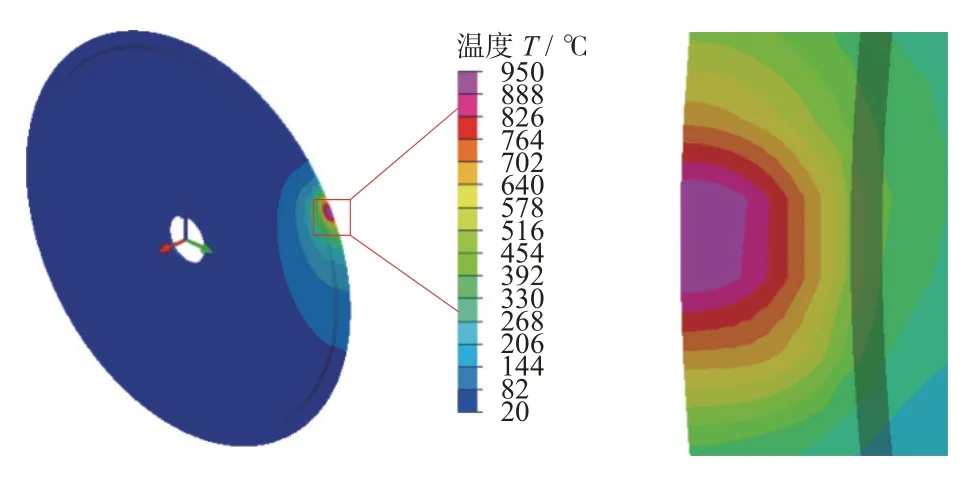

图6 是热源扫描速度为1.00 mm/s,热源功率为200.0 W 条件下,截取的瞬时时间t为201 s 时的锯片基体瞬时温度场云图。如图6所示:锯片最高钎焊温度达950 ℃,且其工作面加载热源后,迅速升至最高温度,使钎料完全融化,并在工作面附近形成准稳态温度场。同时,钎焊过程中的锯片基体温度随着热源加载位置移动不断变化。热源围绕锯片工作面旋转1 周的加热时间为942 s,钎焊结束后锯片基体冷却至室温。

图6 瞬时温度场云图Fig.6 Instantaneous temperature field nephogram

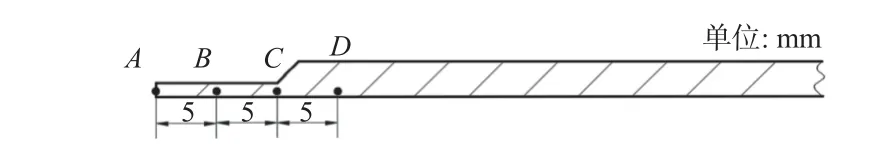

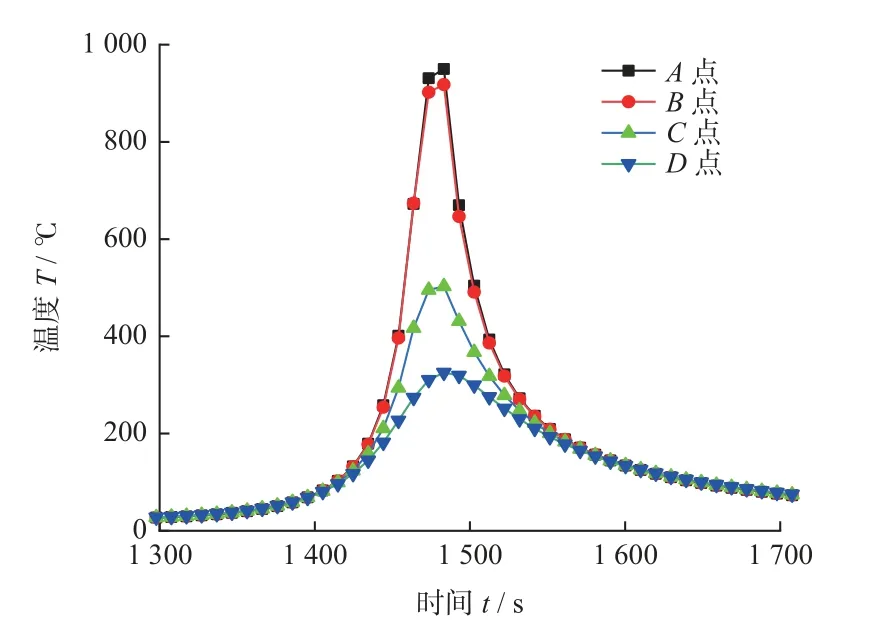

沿锯片基体径向方向间隔5.0 mm 选取A,B,C,D4 个节点,如图7所示。图7 中:A点是钎焊工作面位置,B,C和D点是逐渐远离工作面的位置。图8 为使用软件后处理功能生成的4 个节点的温度时间变化曲线。如图8所示:在钎焊过程中,工作面上的A点以极快的加热速度达到最高温度950 ℃,其等效钎焊时间(最高温度下的持续时间)为5 s;B点因在热源区域范围内,其升温和降温速率以及最高温度与A点的基本一致;而C和D点的最高温度与A点的相比逐级明显下降,且均未达到钎焊最高温度。说明钎焊时工作面附近产生热影响区域,热源对锯片其他区域的影响逐渐减小。

3.2 组织场分析

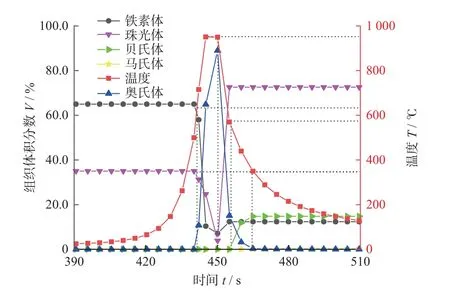

图9 为图7 的工作面上A点位置在热源扫描速度为1.00 mm/s、热源功率为200.0 W、最高钎焊温度为950 ℃时的铁素体、珠光体、奥氏体、贝氏体以及马氏体5 种组织的体积分数与温度随时间的变化曲线。由图9 可以看出:锯片基体表层室温时的初始组织为铁素体和珠光体,其体积分数为65.00%和35.00%;当钎焊温度达到630 ℃时,组织场内的铁素体和珠光体开始向奥氏体转变;当钎焊温度达到950 ℃时,组织场内铁素体和珠光体的体积分数分别降至10.38%和24.74%,此时奥氏体的体积分数增至64.88%;随着保温进行,组织继续奥氏体化,奥氏体的体积分数增至最大为89.01%,铁素体和珠光体的体积分数降至最低分别为7.12%和3.87%。

图7 节点位置示意图Fig.7 Schematic diagram of node location

图8 温度时间曲线Fig.8 Temperature time curves

图9 感应钎焊时组织体积分数及温度随时间的变化Fig.9 Change of microstructure volume fraction and temperature with time in induction brazing

此后,随着冷却进行,奥氏体开始向铁素体转变,当温度降至730 ℃时,珠光体的体积分数开始增加;温度下降至580 ℃时,贝氏体开始出现,铁素体和珠光体体积分数达到最高值为12.35%和72.57%并趋于稳定,奥氏体的体积分数减小到15.08%;温度降至360 ℃时,过冷奥氏体发生中温转变[15],贝氏体的体积分数达到最大值14.78%,残余的奥氏体开始转化为马氏体,其体积分数达到0.04%,奥氏体的体积分数降为0.29%,此时碳的过饱和度大,基体的位错密度高。同时,由于马氏体的比容较大,奥氏体转变为马氏体时,体积不断膨胀,导致工作面表面产生较大的内应力,锯片工作面的硬度、塑性以及韧性得到提升,有利于提高锯片基体的抗疲劳强度。基体冷却至室温后,最终形成的铁素体、珠光体、贝氏体、马氏体以及残余奥氏体5 种组织的体积分数分别为12.35%、72.57%、14.78%、0.29%、0.01%,可以看出冷却后的马氏体和奥氏体残余量极少,可忽略不计。

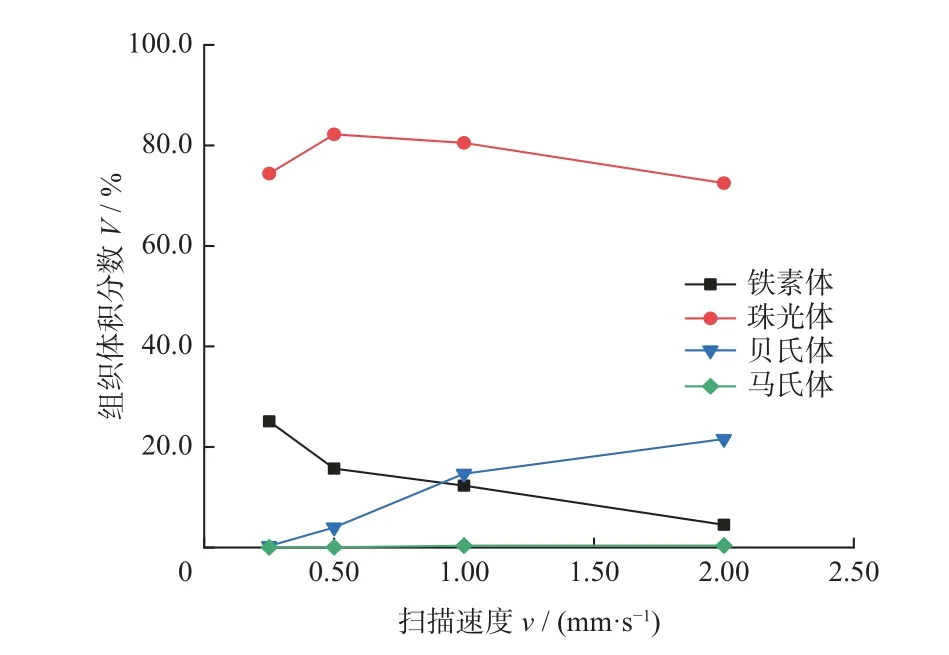

图10所示是钎焊温度为950 ℃时,不同扫描速度条件下基体最终冷却至室温时各组织的体积分数变化情况。需要指出的是,由于基体冷却后奥氏体残余量极少,因此将其忽略。由图10 可知:随扫描速度从0.25 mm/s 增大到2.00 mm/s,铁素体的体积分数从25.10%降低到4.53%;珠光体体积分数从74.40%增至峰值82.20%,后下降到72.57%;贝氏体体积分数从0.03%增大到22.90%;而马氏体体积分数维持在0.30%左右,且未发生显著变化,含量极少也可忽略不计。

图10 各扫描速度下组织体积分数的变化Fig.10 Changes of tissue proportions at various scanning speeds

原因是热源扫描速度越快,钎焊温度停留的时间越短,冷却速度越快,因此组织发生相变的速率加快,铁素体的转变量增加,体积分数持续降低。当热源扫描速度大于0.50 mm/s 时,过冷奥氏体进行中温转变开始转变成贝氏体,且其含量随着扫描速度增大而增加,导致珠光体和铁素体的含量降低。当扫描速度大于1.00 mm/s 时,过冷奥氏体发生低温转变[16],生成微量马氏体。

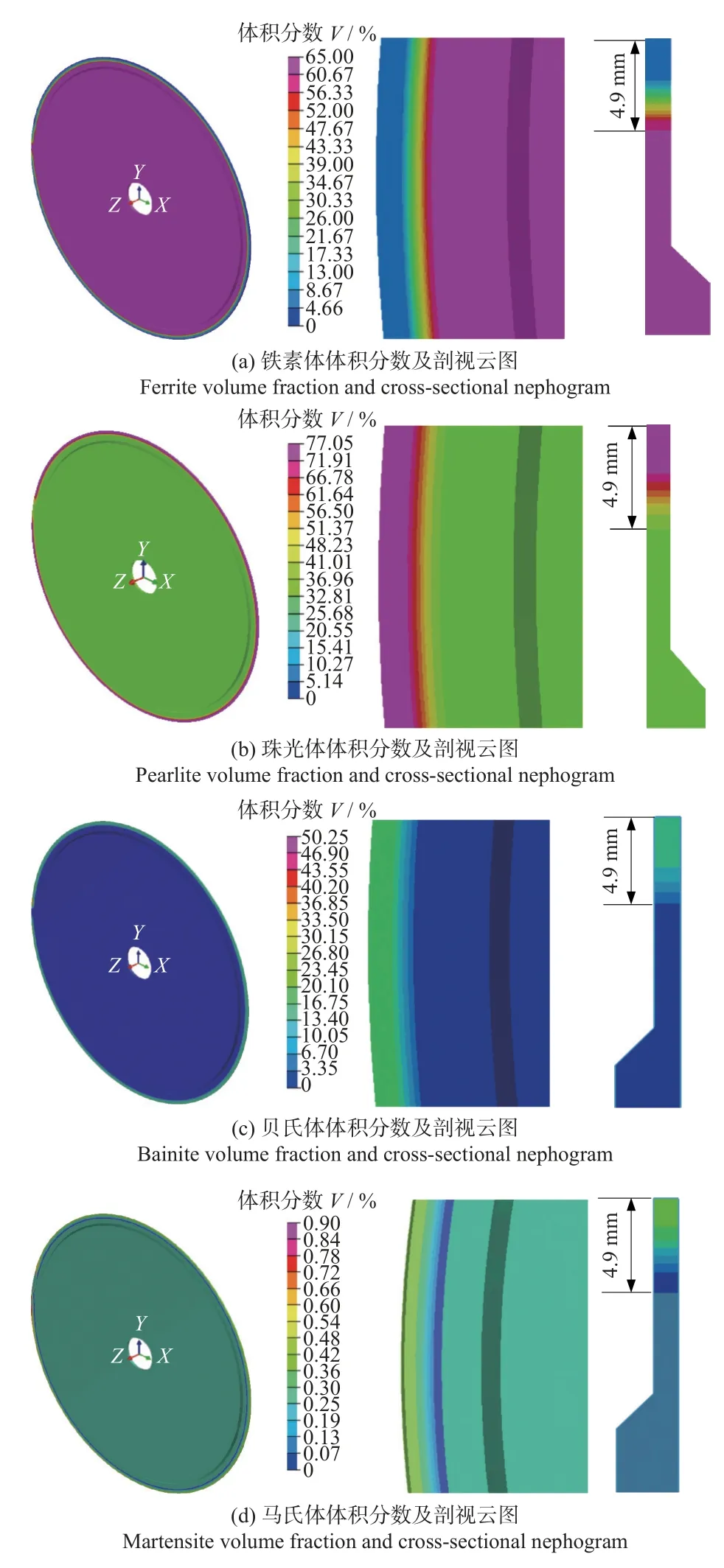

图11 是锯片基体在热源扫描速度为1.00 mm/s、热源功率为200.0 W、最高钎焊温度为950 ℃时,感应钎焊完成且冷却后锯片基体工作面附近的铁素体、珠光体、贝氏体以及马氏体4 种组织的体积分数及剖视云图。从图11 的剖视云图可以看出:锯片钎焊过程中,锯片基体发生组织相变且相变集中在热源所经过的工作面附近,相变层厚度为4.9 mm,但锯片基体大部分未发生组织变化。锯片基体冷却至室温下的组织分别为铁素体、珠光体、贝氏体以及极少量的低碳马氏体[17],马氏体含量极少可忽略不计。

图11 组织场云图Fig.11 Organization field nephogram

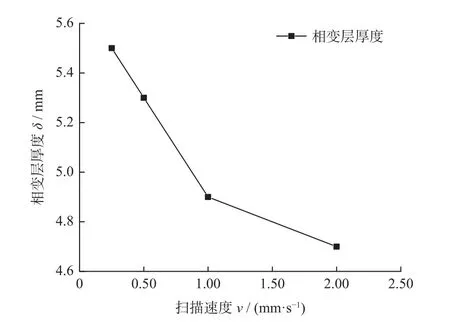

图12 为图11 的同等条件下不同扫描速度时,基体冷却至室温时组织的相变层厚度变化情况。如图12所示:相变层厚度与扫描速度大小呈负相关,随扫描速度增大,相变层厚度从5.5 mm 降至4.7 mm。由于锯片基体工作面厚度较薄,其相变层厚度随扫描速度的变化不明显。

图12 各扫描速度下组织的相变层厚度变化Fig.12 Thickness change of phase change layer of microstructure at various scanning speeds

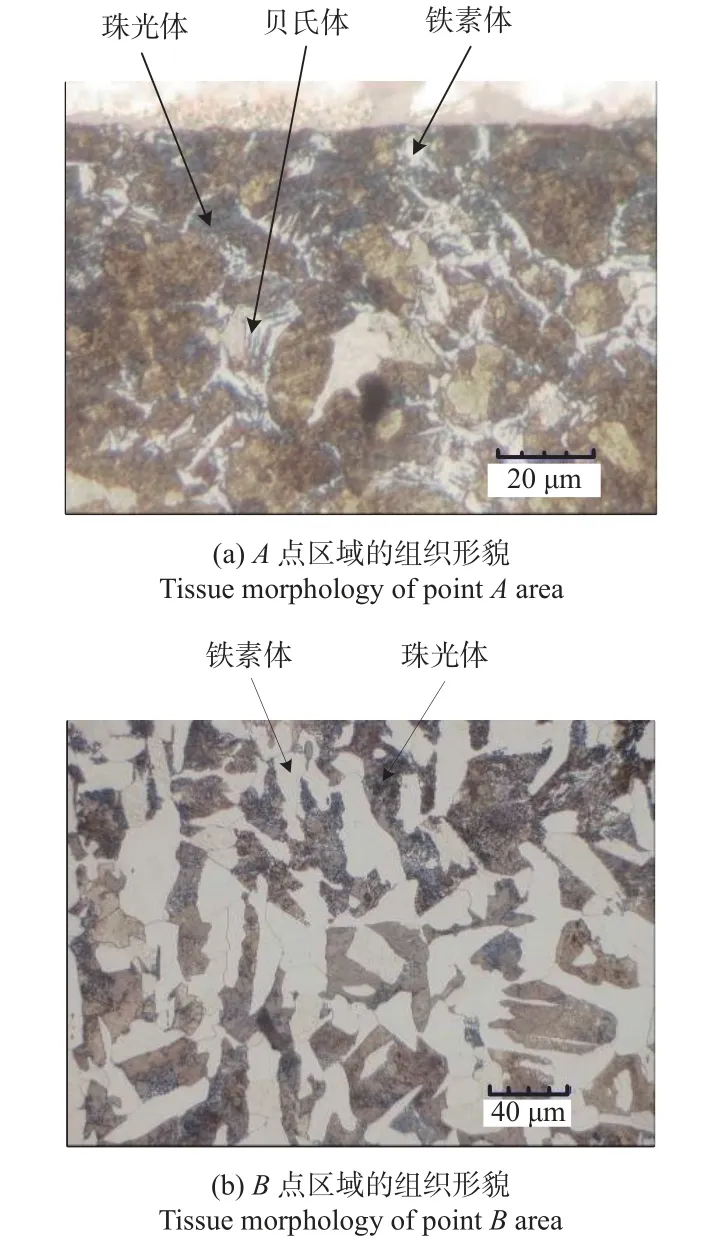

在锯片局部感应钎焊后,用电火花线切割沿径向取下基体工作面附近的试样,试样经研磨抛光后,使用脱脂棉球并蘸浓硝酸对其擦拭,然后放在光学显微镜上观察其金相组织,结果如图13所示。如图13所示:图7 中的A点区域的组织形貌主要是网状铁素体、球状珠光体以及针状贝氏体。而从图9 可知:在仿真条件下锯片基体表层的主要组织为铁素体、珠光体、贝氏体、马氏体和奥氏体,马氏体和奥氏体的体积分数极低,导致在试验条件下观察不到其明显存在,因此试验结果与仿真模拟基本一致。图7 中离表层顶端径向深度为5 mm 的B点区域的组织形貌貌主要是铁素体和珠光体。而图11 中的相变层厚度为4.9 mm,且离表层顶端沿径向深度为5 mm 的区域形貌应为初始组织形貌,即是铁素体和珠光体组织。因此,试验观察的形貌与仿真模拟的组织形貌一致。

图13 工作面附近的组织场形貌Fig.13 Morphology of the organization field near the working face

3.3 焊后残余应力及变形量分析

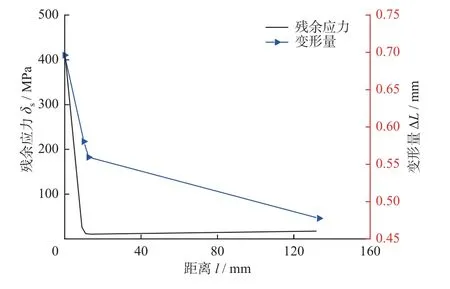

在Visual-Mesh 界面中选取如图14所示的路径进行钎焊,钎焊完成后在Visual-Viewer 模块中得到从起点到终点的变形量和残余应力变化,如图15所示。由图15 可知:残余应力、变形量主要集中在锯片外圈的工作面位置,且沿径向距离增大迅速减小。工作面部分的残余应力峰值达到425 MPa 且沿径向方向急剧下降,使工作面以外的其他部分残余应力几乎为0。原因是热源模型位于感应钎焊锯片工作面的上方,导致热量集中在工作面区域,产生的热影响区域较小,造成应力集中、变形量较大;距离热源较远的其他部分,则接受的热量较少,产生的热影响区域较小,甚至部分区域未达到组织相变温度,因此这部分的残余应力和变形量均较小。同时,图15 中的残余应力和变形量的下降幅度几乎同步,即残余应力下降至最低点时,变形量也下降到最小值,说明残余应力直接影响变形量。

图14 路径示意图Fig.14 Schematic diagram of path

图15 路径上的变形量及残余应力变化Fig.15 Deformation and residual stress changes on the path

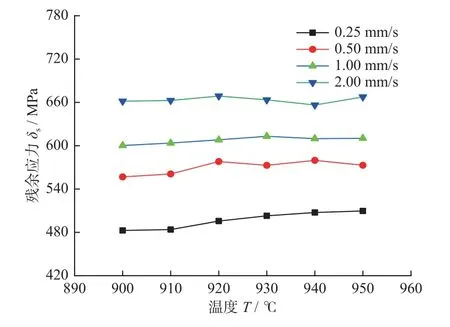

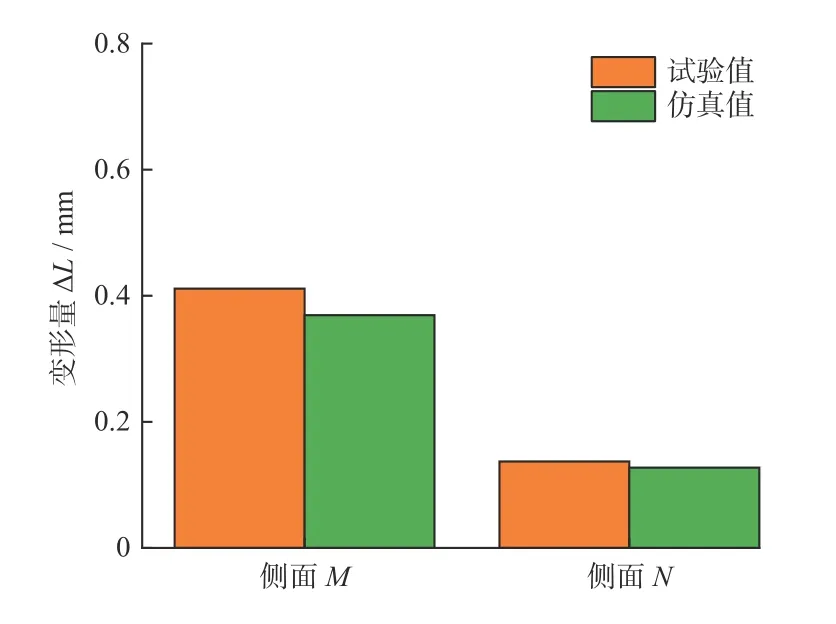

图16、图17 是锯片在不同热源扫描速度条件下,热源功率为180.0~200.0 W(即最高钎焊温度在900~950 ℃)时,锯片基体的最大变形量和残余应力随温度变化的情况。从图16、图17 中可以看出:热源扫描速度对残余应力与最大变形量的影响尤为明显。随着扫描速度增大,最大变形量和残余应力平均值分别从0.41 mm、482 MPa 增至0.82 mm、667 MPa。在相同的热源扫描速度下,不同温度下的残余应力和最大变形量都在小范围内上下波动,变化相对稳定;在不同的扫描速度下,各温度下的残余应力和最大变形量变化明显。对比扫描速度为1.00 mm/s 和0.25 mm/s 时的结果,前者的残余应力提升了约120 MPa,最大变形量增加了约0.30 mm,而后者的残余应力及最大变形量最小。局部感应钎焊后,通过三坐标测量仪测量锯片基体钎焊前后的平面度,从而得出锯片基体的变形量,测量示意图如图18所示。将仿真得到的数据与测量的结果进行对比,结果如图19所示。从图19 中可以看出:侧面M的平面度仿真与试验结果变化稍大,其误差约为0.03 mm;而侧面N的平面度仿真与试验结果误差较小,在0.03 mm以内。因此,组织形貌以及平面度的试验结果证明仿真模拟结果较准确。

图16 变形量随温度的变化Fig.16 Variation of deformation amount with temperature

图17 残余应力随温度的变化Fig.17 Variation of residual stress with temperature

图18 三坐标测量示意图Fig.18 Schematic diagram of three-coordinate measurement

图19 试验值与仿真数据对比Fig.19 Comparison of experimental values and simulation data

4 结论

(1)通过仿真发现锯片基体的相变只发生在锯片的工作面附近,当热源扫描速度从0.25 mm/s 增至2.00 mm/s 时,其相变层厚度从5.8 mm 降至4.7 mm。

(2)钎焊过程中锯片基体的残余应力、变形量主要集中在锯片外圈的工作面位置,其数值沿径向距离增大迅速减小。随着扫描速度增大,锯片基体的最大变形量从0.41 mm 增至0.82 mm,残余应力从482 MPa增至667 MPa。

(3)热源扫描速度对锯片基体的残余应力和最大变形量的影响比较明显,而钎焊温度对其残余应力和最大变形量的影响较小。且当扫描速度为0.25 mm/s时,不同钎焊温度锯片基体的残余应力和最大变形量值均最小。

(4)锯片基体经过感应钎焊后,表层顶端区域的主要组织形貌为铁素体、珠光体以及贝氏体;表层顶端沿径向深度5 mm 区域的主要组织的面貌为铁素体和珠光体,试验观察与仿真的结果一致。同时,锯片侧面的平面度测量结果与仿真误差较小,仿真模拟结果较为准确。