弹性磁极磨头磁力研磨TC4钛合金的工艺优化*

任 泽,朱永伟,董彦辉,盛 鑫,王科荣,2

(1.南京航空航天大学 机电学院,南京 210016)

(2.金华职业技术学院 机电工程学院,浙江 金华 321016)

与传统金属材料相比,钛合金具有比强度高、耐热耐腐蚀、生物相容性好等优点,已被广泛应用于航空航天、海洋工程、军事和医疗等领域[1-3]。但是,钛合金的弹性模量低,导热性较差[4],使用传统方法磨削加工钛合金的过程中易出现工件烧伤和刀具磨损现象,难以获得高精度表面。因此,寻求新的加工方法以提高钛合金的表面质量具有非常重要的意义。

磁力研磨作为一种新型光整加工技术可以对材料实现超精密光整加工[5-7]。相比于传统加工技术,磁力研磨属于柔性加工,其具有加工表面质量好、使用范围广、自锐性好、温升小等优点,已应用于陶瓷、镍基合金异形管[8-10]等难加工材料和形面的精密光整加工中。杜嘉静等[11]使用雾化快凝法制备的CBN 磁性磨料研究了加工间隙对904L 不锈钢表面完整性的影响,试验结果表明:较大的加工间隙会使研磨压力减小,加工效率降低,无法达到抛光效果;加工间隙较小时则加工效率提升,但研磨压力较大,磨料流动性差且翻滚更新困难,会出现新的划痕和凹坑,导致表面完整性较差。杨震宇等[12]用弹性胶为黏结剂制备了弹性磁性磨料,利用弹性磨料的柔弹性提高了抛光效果,但随着时间延长,弹性胶失效,铁基相与研磨相分离,磨料弹性降低导致加工效果变差且使用寿命变短。王栋梁等[13]以107 硅橡胶为基体制备黏弹性磁性磨料,试验表明:使用各成分配比最佳的黏弹性磁性磨料可以显著降低铝合金管外圆面的表面粗糙度,但在加工过程中磨料很可能黏在工件上,且磨料的制备工艺较为复杂。

目前,国内外许多学者对磁力研磨加工中的磨料制备、工艺优化等进行了广泛研究,但对磁力光整加工中的柔性和随形加工特性不太重视。因磁力研磨装置及磁极磨头大多以金属材料为载体,柔弹性变形能力差,导致加工间隙差异对工件表面质量影响较大。尽管制备了弹性磨料,提高了磁力研磨的柔性和仿形性,但弹性磨料会固化失效,使用寿命短且制备工艺复杂。针对这些问题,设计了一种以聚氨酯弹性体为磁极载体的弹性磁极磨头,利用聚氨酯的弹性变形及仿形特性,获得保持磨粒切深等高的缓冲层,能够有效缓解受加工间隙影响造成的磨料挤压堆叠、流动性差、翻滚更新困难等现象,解决磨粒切深不一和划伤已加工表面的问题,为磁力研磨加工钛合金提供一种新的选择。

1 弹性磁极磨头磁力研磨加工原理

1.1 磁力研磨加工原理

图1所示为弹性磁极磨头磁力研磨加工原理示意图,磁性磨粒沿磁力线排布形成的磁力刷在磁场作用下压覆于工件表面,随着主轴旋转与工件之间产生划擦、切削作用,实现对钛合金表面的光整加工。

弹性磁极磨头中的聚氨酯弹性层是一种具有良好稳定性及回弹性,且耐磨耐腐蚀的高分子化合物[14]。聚氨酯的力学性能介于塑料和橡胶之间,加工过程中其会随着加工工件面形及研磨压力的变化而产生一定程度的形变(如图1所示)。通过聚氨酯弹性层的弹性变形和仿形特性可以减小因间隙差异、磨粒切深差异和面形变化对工件表面粗糙度的影响,从而达到提高表面质量的目的。

1.2 磁场仿真分析

磁力研磨的研磨压力p可以表示为[15]:

式中:μ0为真空磁导率,μm为磨粒的相对磁导率,B和H为加工表面的磁感应强度和磁场强度。

从式(1)中可以看出研磨压力p与磁感应强度B和磁场强度H有关 。此外,磁力研磨中磁性磨料的受力还受磁场强度、磨粒体积、磨粒磁化率和磁场强度梯度影响[16-18]。磁场梯度大有利于磨料的翻滚更新,可以提升磨粒的自锐性[19]。根据以上分析设计图2所示磁场。

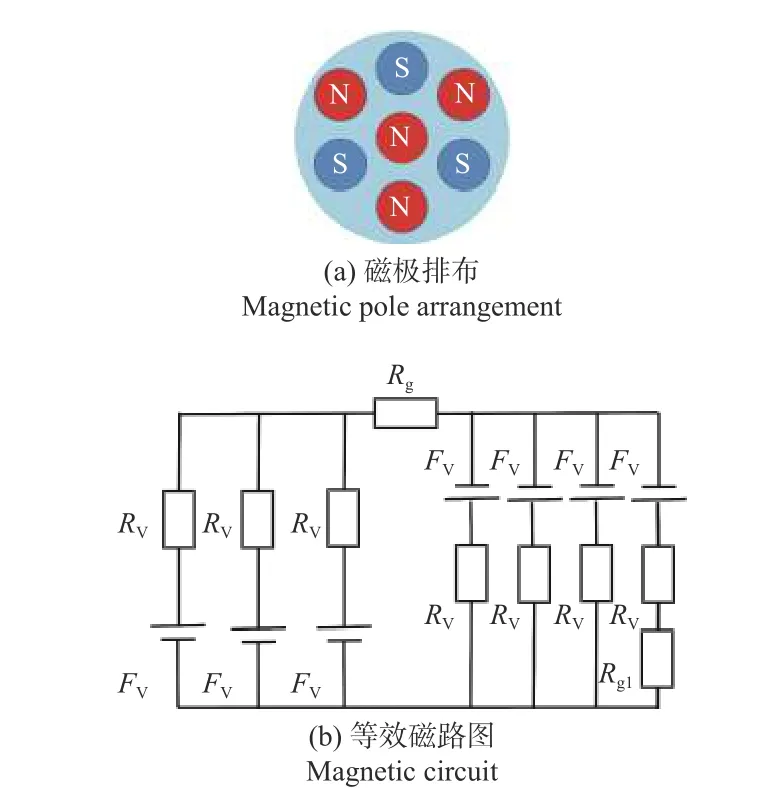

图2 磁场设计原理图Fig.2 Schematic diagram of magnetic field design

为了获得合理的磁感应强度B和磁场分布,在聚氨酯弹性层内开槽,对称地放置7 个直径为7 mm,高度为8 mm 的钕铁硼永磁铁,永磁铁的排布如图2a所示,采用异极相吸对称排列的方式;图2b 为与磁极排布相对应的磁极磨头的静态等效磁路图。图2b 中的FV是永磁体产生的磁势,RV是永磁体内部的磁阻,Rg是相邻磁极间形成磁通路的空气磁阻,Rg1为间隔磁极间磁通路的空气磁阻。通过等效磁路图可以看出:多个永磁体形成12 条有效闭合的磁通回路,提升了磁感应强度,有利于磨料磁力刷的形成。为了进一步探究磁极磨头的磁感应强度大小、分布和磁场梯度,使用Solidworks 软件建模,Maxwell Ansoft 仿真软件进行三维磁场仿真,仿真结果如图3所示。

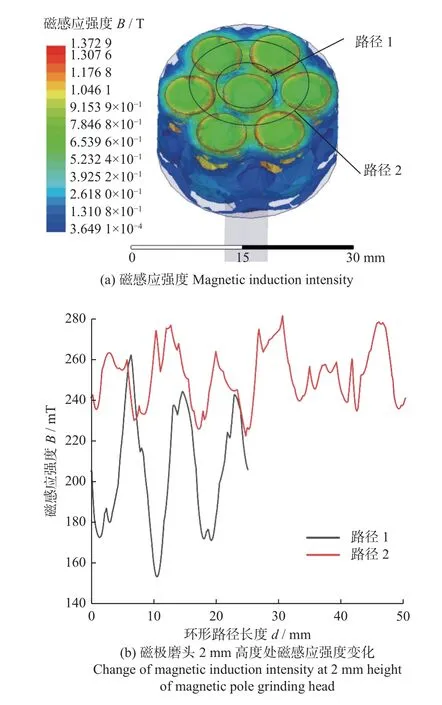

由图3a 可知:N 极和S 极相吸形成的磁通路处磁感应强度较大,在各个磁极边缘部位的磁感应强度也相对较高,在磁极头表面整体磁感应强度分布较为均匀。为进一步探究磁场特性,在距磁极磨头2 mm 高度选择直径8 mm 和直径16 mm 的2 条环形路径进行具体的磁场分析,图3b 为相对应的磁感应强度的变化,在距离磁极头2 mm 高度处,沿着2 条路径的仿真结果表明磁感应强度最大可达到280 mT,且都有周期性的磁场强度梯度变化,有利于金刚石磁性磨粒形成具备一定刚度的磁力刷,满足磁力研磨加工中的磁场要求。

图3 磁场仿真分析图Fig.3 Magnetic field simulation analysis diagram

2 磁力研磨试验

2.1 试验设计

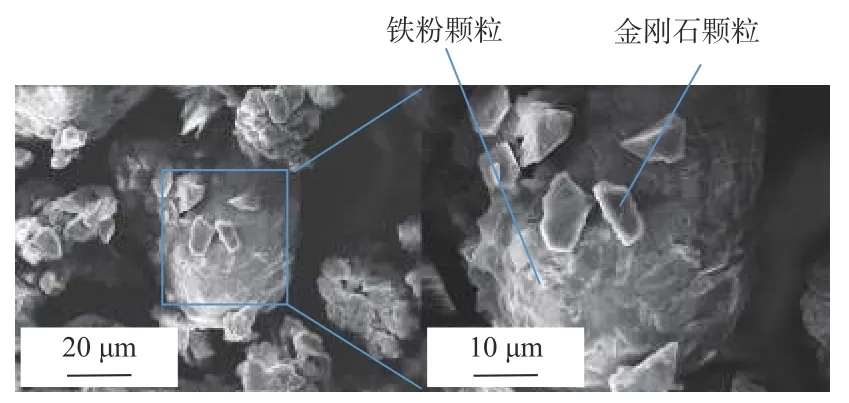

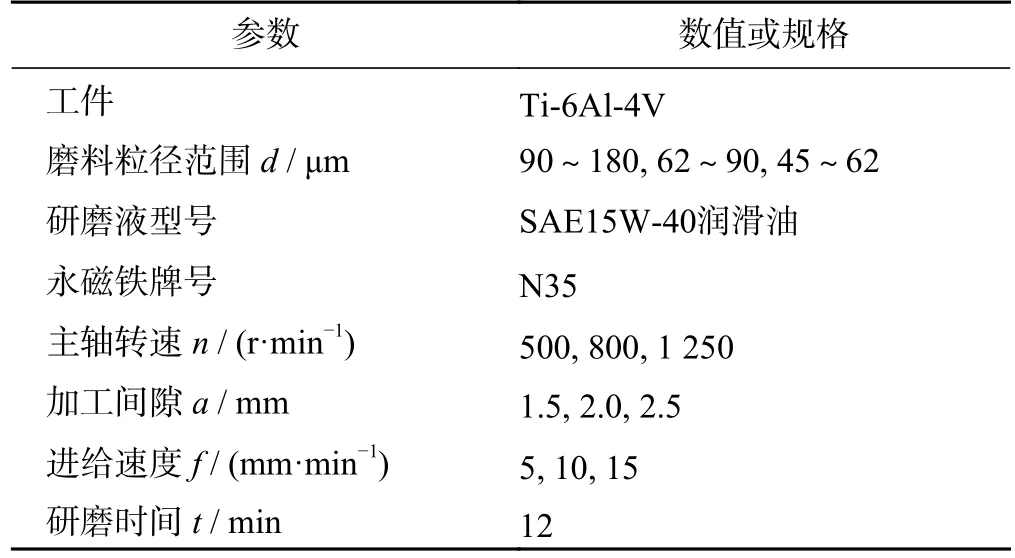

试验所使用的磨料是黏结法制备的金刚石磁性磨料,通过扫描电镜(KYKY-EM6900)观测到的SEM 微观形貌如图4所示。其中金刚石粒径大小为5~10 μm,铁粉粒径为38 μm,铁粉与金刚石的质量比为4∶1,经筛分获得粒径范围为90~180,62~90,45~62 μm的金刚石磁性磨料为本次试验所用磨料。设计对比试验,比较不同加工间隙下弹性磁极磨头的弹性和仿形特性对加工效果的影响;采用单因素试验方法,探索弹性磁极磨头加工TC4钛合金的过程中,主轴转速、进给速度、磨料粒度等工艺参数对表面粗糙度的影响,加工过程中需添加油性研磨液。每加工2 min 随机选取钛合金表面6 处测量,取其平均值作为表面粗糙度值。具体试验工艺参数如表1所示。

图4 金刚石磁性磨料Fig.4 Diamond magnetic abrasive

表1 试验条件Tab.1 Experimental conditions

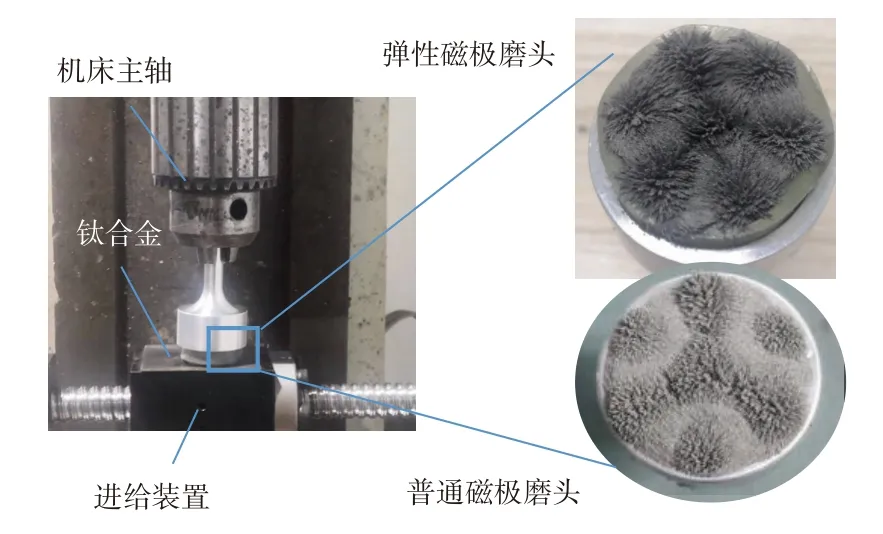

2.2 试验装置

磁力研磨试验装置如图5所示,磁力研磨装置是使用无级调速导轨固定在立式钻床Z5125 上改造而成。弹性磁极磨头主要由铝合金固定基座、圆柱形磁极,聚氨酯弹性层3 部分组成。铝合金固定基座上端是直径为10 mm 的刀柄,用于装夹;下端是直径为25 mm,高为8 mm 的圆柱;底部开槽放置聚氨酯弹性层,7 个磁极交替排布在聚氨酯弹性层内。作为对比的普通磁极磨头的永磁体直接安装在铝合金基座中。试验中保持其他条件相同,选择尺寸为50 mm × 50 mm × 1 mm的TC4钛合金板作为试验研究对象,为后续大扭曲度叶片的磁力研磨加工提供参数设计指导。试验前使用砂纸打磨钛合金至平均表面粗糙度Ra为0.350 μm。研磨用磁极磨头装夹在钻床主轴上,待研磨的TC4钛合金工件固定在导轨上,通过钻床的调节手轮调整,以保持恒定的加工间隙。

图5 磁力研磨装置Fig.5 Magnetic grinding device

3 结果与讨论

3.1 聚氨酯弹性层对加工工件表面质量的影响

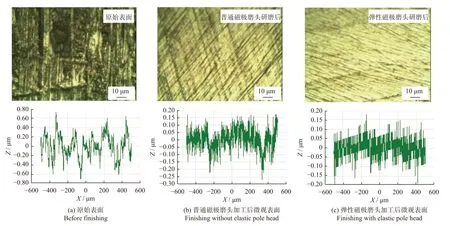

试验中选择相同工艺参数的弹性磁极磨头与普通磁极磨头进行磁力研磨试验,加工间隙选择2.0 mm,转速选择800 r/min,磨料粒径范围为62~90 μm,进给速度为10 mm/min。图6 为加工前后钛合金工件的实物对比图。图6a 为原始表面,未达到镜面效果;图6b 相比图6a 较为光亮,但倒影显示仍不清晰;图6c 则达到镜面效果,倒影显示清晰,工件的表面质量得到较大改善。

图6 不同磁极磨头加工前后实物表面对比Fig.6 Surface comparison of different magnetic pole grinding heads before and after machining

图7 为放大400 倍后的工件加工前后的表面微观形貌。图7a 中原始表面有比较明显的划痕、凸起和凹坑。图7b 为普通磁极磨头磁力研磨12 min 后的加工效果,可以看到此时原始表面存在的划痕和凹坑已被大量去除,但仍存在深浅不一的划痕和较小的凹坑,经分析是普通磁极磨头缺乏弹性致使磨料流动性差、挤压堆叠、翻滚更新困难和磨粒切深差异大造成的。切深小会造成低沉处的材料去除略显不足,切深大会产生新的划痕,加工表面的均匀性较差。图7c 为弹性磁极磨头磁力研磨12 min 后的钛合金表面,可以看到初始表面存在的划痕和凹坑得到了较好的去除,且未产生明显的新的划痕,加工后表面没有明显缺陷且纹理致密,表面质量较好。与无弹性普通磁极磨头加工后的微观形貌对比分析得出:聚氨酯弹性层的弹性形变和仿形特性可减小磨粒的切深差异,磨料流动性好,得到的工件表面质量优于普通磁极磨头的,验证了聚氨酯弹性层对加工表面质量的提升作用。

图7 TC4钛合金磁力研磨前后表面微观形貌Fig.7 Surface morphology of TC4 titanium alloy before and after finishing

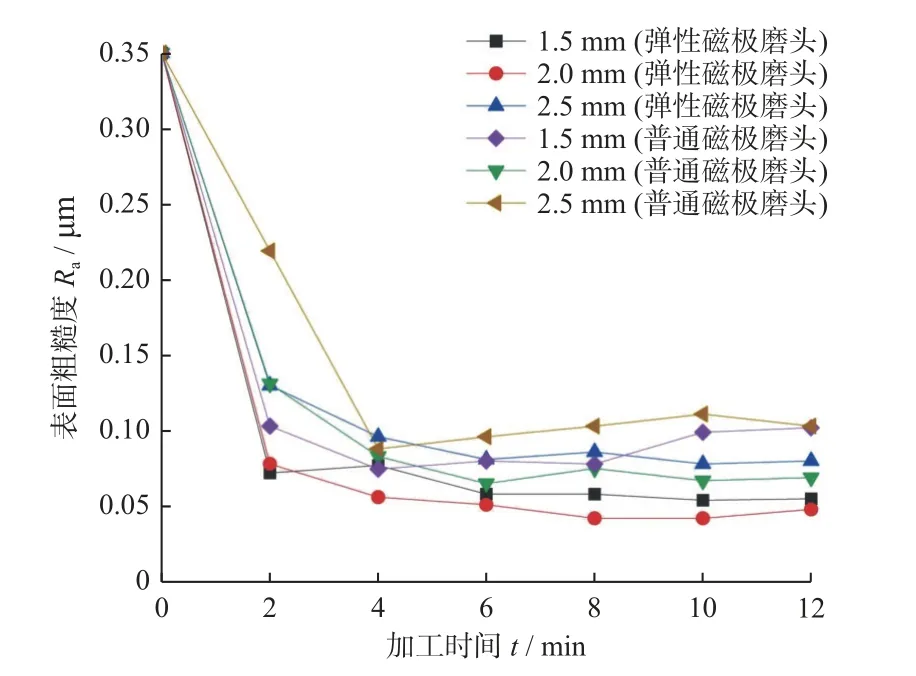

3.2 不同加工间隙下2 种磁极磨头的研磨性能对比

图8所示为2 种磁极磨头在转速为800 r/min,磨料粒径范围为62~90 μm,进给速度为10 mm/min,3 种不同加工间隙(1.5,2.0,2.5 mm)下磁力研磨后的TC4钛合金的表面粗糙度随时间变化的曲线。从图8 中可以明显看出:加工12 min 后,普通磁极磨头在3 种加工间隙下得到的最终表面粗糙度分别为0.102,0.069,0.103 μm,随着加工间隙的不断减小,普通磁极磨头加工后的表面粗糙度会出现先减小后增大的现象。分析原因是随着加工间隙减小,研磨压力增大,磨粒切削力增大,此时研磨效率提升,表面粗糙度下降明显;但加工间隙过小会造成磨料流动性差,翻滚更新困难,磨粒切削深度不一,在已加工表面形成新的划痕和凹坑。与之相比,在3 种不同加工间隙下弹性磁极磨头加工效果均较好,随着加工不断进行,表面粗糙度逐渐降低,直至趋于稳定,且不会出现新的划痕和凹坑。使用弹性磁极磨头在3 种加工间隙下加工12 min 后,钛合金的表面粗糙度Ra分别降至0.055,0.048,0.080 μm,与普通磁极磨头加工相比,该方法减小了间隙差异对钛合金表面粗糙度的影响,实现了钛合金表面的精密光整加工。

图8 不同加工间隙下表面粗糙度随时间的变化Fig.8 Changes of surface roughness with time under different machining clearance

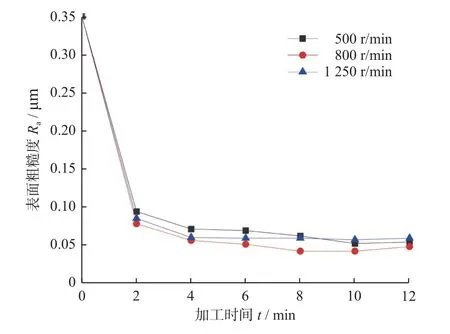

3.3 主轴转速对工件表面粗糙度的影响

图9所示为不同主轴转速下表面粗糙度随时间变化的曲线。从图9 中可以看出:使用弹性磁极磨头,加工间隙为2.0 mm,磨料粒径为75 μm,进给速度为10 mm/min 的情况下,经过12 min的研磨后,主轴转速为500、800、1 250 r/min 的条件下得到的最终稳定的表面粗糙度Ra分别为0.054,0.042,0.059 μm,主轴转速为800 r/min 时的工件表面质量最好。主轴转速为500 r/min 时,在相同的进给速度下,磨料相对工件表面的运动轨迹密度较低,故加工效率低且表面粗糙度高;主轴转速为1 250 r/min 时,理论上磨料相对工件表面的运动轨迹密度较高,工件表面粗糙度大幅降低,但过高转速使得加工区域的磨料受到较大的离心力,磁场力对磨料的束缚被削弱,磨料沿着主轴旋转的切线方向移动,难以保证稳定的切削状态。

图9 不同主轴转速下表面粗糙度随时间的变化曲线Fig.9 Variation curves of surface roughness with time at different spindle speeds

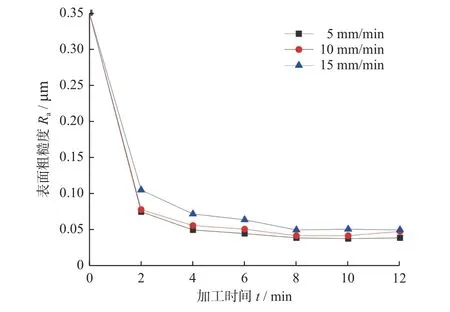

3.4 进给速度对工件表面粗糙度的影响

选择使用弹性磁极磨头,加工间隙选择2.0 mm,转速选择800 r/min,磨料粒径范围为62~90 μm,进给速度见表1。图10 是不同进给速度下加工工件表面粗糙度随时间的变化。在试验开始的前2 min,3 种进给速度下的加工效率都较高,表面粗糙度Ra很快下降到0.100 μm 左右,后下降趋缓。经过12 min 的研磨后,工件表面粗糙度Ra分别降低至0.039,0.048,0.050 μm,进给速度为5 mm/min 时的研磨加工效果最好。因为进给速度越小,金刚石磁性磨料与工件表面的接触时间越长,钛合金表面金刚石磨粒的轨迹密度越大,加工效果越好,工件表面粗糙度低,但加工效率会有所下降。

图10 不同进给速度下表面粗糙度随时间的变化曲线Fig.10 Variation curve of surface roughness with time under different feed speed

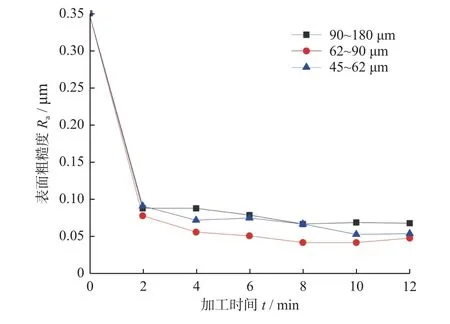

3.5 磨料粒径对工件表面粗糙度的影响

磁性磨料的粒径见表1,其他参数选择:主轴转速为800 r/min,进给速度为10 mm/min,加工间隙为2.0 mm。图11 为不同磨料粒径条件下,加工工件表面粗糙度随时间的变化规律。90~180 μm 范围的磨料粒径较大,由于加工间隙相同,磨粒粒径大,其相对磁导率较高,对工件表面的研磨压力较大,导致磨粒划擦工件表面的痕迹过于明显,研磨后工件表面质量较差。磨料粒径范围为45~62 μm时,磨粒体积较小,包覆在铁粉表面的金刚石磨粒数量较少,磁性磨粒的切削能力下降,加工效率低,加工后表面质量也不理想。磨料粒径范围为62~90 μm 时,加工效果最好,研磨后工件表面粗糙度Ra可降至0.048 μm。

图11 不同磨料粒径范围下表面粗糙度随时间的变化曲线Fig.11 Variation curve of surface roughness with time under different abrasive particle sizes

4 结论

(1)相比于普通磁极磨头,弹性磁极磨头的弹性变形及仿形特性作为保持磨粒切深等高性的缓冲层,能够有效减少因加工间隙差异引起的磨料流动性差、翻滚更新困难及因磁场差异吸附磨料厚度不均对工件表面粗糙度的影响,加工后表面质量较好。

(2)磁极交替对称排列形成的磁通回路较多,且磁场梯度变化明显,能较均匀地吸附磁性磨料,仿真与试验结果均表明磁场强度和磁场强度梯度符合磁力研磨加工的磁场要求。

(3)使用弹性磁极磨头,在主轴转速为800 r/min,加工间隙为2.0 mm,进给速度为5 mm/min,磨料粒径范围为62~90 μm 的试验条件下,磁力研磨加工效果较好,经过12 min 的研磨加工,TC4钛合金的表面粗糙度Ra从最初的0.350 μm 降至0.039 μm,表面粗糙度下降了89%。

(4)经过弹性磁极磨头磁力研磨加工后,TC4钛合金表面的凸起和划痕被有效去除,得到了较为光整的表面。