磁流变弹性体制备及其在精密加工应用研究进展*

龙浩天,路家斌,胡 达,邓家云,付有志,阎秋生

(1.广东工业大学 机电工程学院,广州 510006)

(2.昆明理工大学 机电工程学院,昆明 650031)

(3.广东技术师范大学 机电学院 ,广州 510665)

磁流变弹性体(magnetorheological elastomer,MRE)是将微米级的磁性颗粒加入高分子聚合物中固化而成的磁控智能材料[1]。在外加磁场的作用下,MRE 中的磁性颗粒与基体之间会产生一个相互作用力,在宏观上表现为刚度、弹性模量等机械性能的变化。利用该特性,MRE 已被广泛应用于振动控制、仪器仪表、机械工程、土木建筑等领域[2],如可调谐隔振器[3]、智能基础隔振系统[4]和自适应刚度敏感显示面板[5]。在精密加工领域中,部分学者针对MRE 的磁控刚度性能开展了加工研究,结果发现:MRE 可通过调控外磁场强度获得特定宏观力学特性,从而实现对目标表面质量的主动控制,是一种具有较好应用前景的精密磨抛工具。

目前关于MRE 的研究,已形成了以材料制备、性能测试表征、磁致机理研究和器件应用为主的4 个主要研究方向,这些研究工作为其在精密加工领域的应用提供了参考。为实现MRE 在精密加工领域特定的成功应用,还需要对其材料加工性能进行深入研究。将MRE 用于抛光垫时,需要研究其表面气孔率及其对抛光液的储存和运输机制,这将直接影响抛光加工的效率和质量;MRE 制成的磨抛工具在磨抛过程中与工件之间的相对运动、表面摩擦磨损、材料釉化等都会影响加工的稳定性。因此,对MRE 抛光工具的研究涉及到材料、机械、流变学等多学科的交叉应用,还需要进行大量系统的工作。本文主要阐明了MRE 在外磁场作用下的磁致特性,系统地综述了MRE 配方组分、制备方法、本构模型及表征,以及MRE 在精密加工领域的应用研究等,为MRE 在精密加工领域的应用提供参考。

1 磁流变弹性体的磁致特性

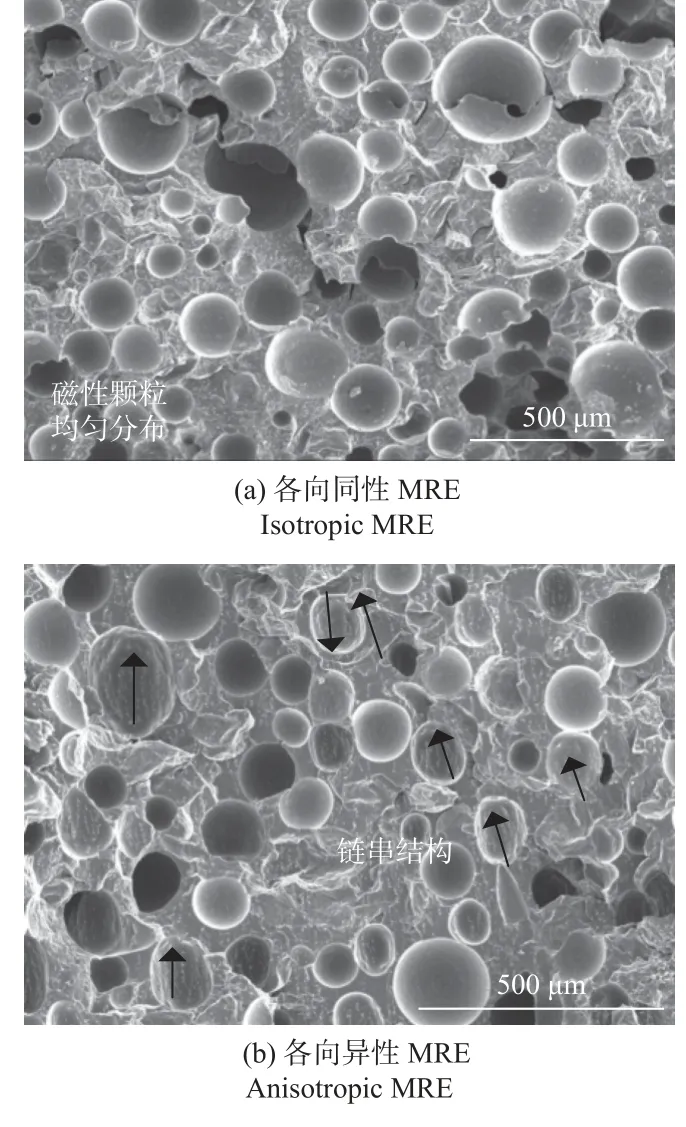

MRE 的磁致特性指的是固化后MRE 内部颗粒的链串结构在外加磁场作用下发生磁致形变后导致的MRE 整体力学性质的改变。SHIGA 等[6]于1995年提出了一种由硅树脂基体和磁性颗粒在一定温度下固化而成的磁弹性材料,被认为是MRE 的雏形。图1 为 MRE不同分布形态。根据制备过程中是否添加固化磁场,可将MRE 分为各向同性(图1a)和各向异性(图1b):各向同性MRE 中的磁性颗粒随机分散在基体中,各向异性MRE 中的磁性颗粒会沿着固化磁场方向形成链串结构。

图1 MRE 不同分布形态Fig.1 Different distribution patterns of MRE

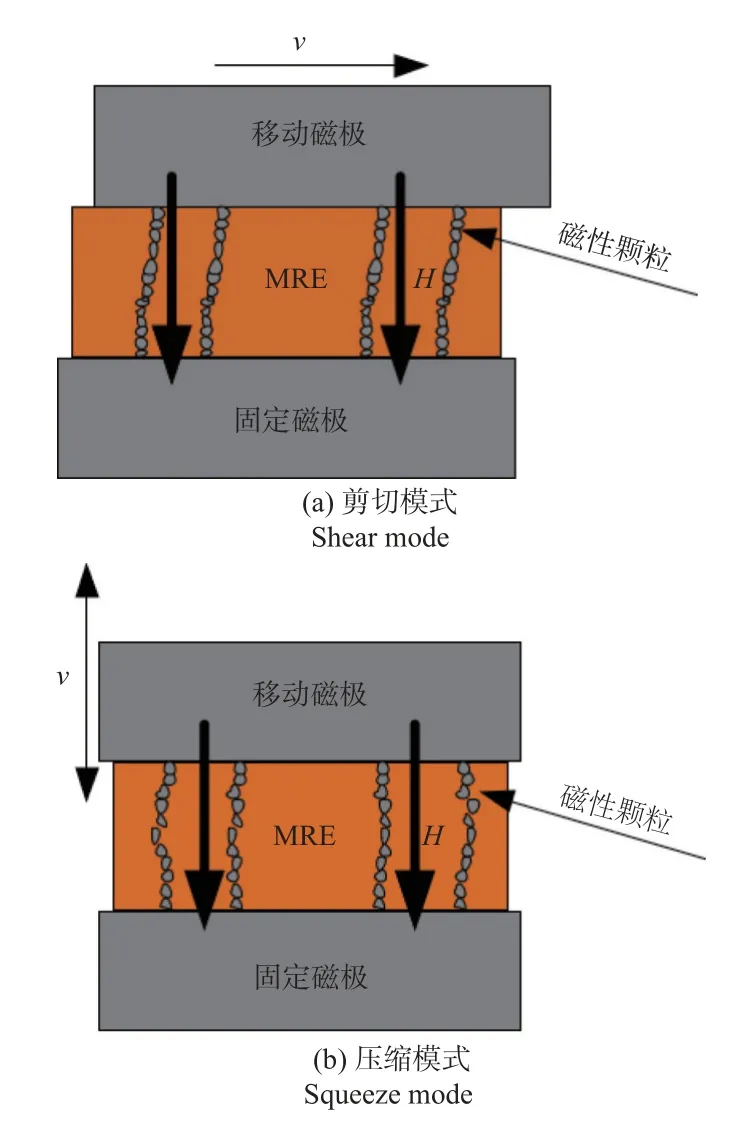

研究磁场作用下MRE 的磁致特性的变化,是实现MRE 宏观力学行为主动调控的关键。MRE 的磁致特性表现为在交变应力或交变应变下做出的力学响应,称为动态力学性能,其中最为关注的动态力学性能是MRE 的材料模量变化。MRE 主要的工作模式为剪切模式和压缩模式,如图2所示。在剪切模式中,随着上平行板的移动,MRE 中的链串受到水平方向的剪切作用力,产生剪切变形(图2a);压缩模式中,MRE 内部颗粒之间的距离减小,链串发生弯曲变形(图2b)。

图2 磁流变弹性体的工作模式Fig.2 Operating mode of magnetorheological elastomers

MRE 在不同工作模式下的动态力学性能测试主要包括初始模量G0、磁致储能模量G'、损耗模量G"、损耗因子tanδ(δ为滞后角)等,磁流变效应MR可直接反映MRE 的磁致性能,定义为:

磁致储能模量和损耗模量之和称为复模量G*,如式(2)所示:

磁致储能模量G'为:

损耗模量G"为:

滞后角δ的正切值为损耗因子,滞后角越大,表明材料的耗能能力越强。

研究磁场作用下MRE 的磁流变效应的变化,是评价MRE 性能和实现宏观力学行为主动调控的关键。MRE 的磁致特性与MRE 的组分、制备工艺、外部条件等有关。

2 磁流变弹性体制备及影响规律

2.1 MRE 基体材料

弹性基体作为MRE 中的连续相,其材料性能(弹性模量、机械强度、摩擦磨损性能等)对MRE 的磁流变效应和适用工作环境有重要的影响[7]。常用的MRE基体主要包括硅橡胶[8]、天然橡胶[9]、丙烯腈[10]、聚丁二烯[11]或聚氨酯[12]等,不同基体材料制备的MRE 具有不同的磁流变效应性能。

2.1.1 硅橡胶基体

硅橡胶黏度较低,制备过程中磁性颗粒更容易移动形成链串,且制备的MRE 较为柔软。由于MRE 的初始模量、磁致储能模量和磁流变效应等强烈依赖于固化后基体的硬度,因此使用硅橡胶基MRE 可获得较高的磁流变效应。李剑锋等[8]使用704 硅橡胶和粒径为60 μm 的羰基铁粉(carbonyl iron powder,CIP)制作了MRE,在600 mT 测试磁场下,获得了500%的磁流变效应。DARGAHI 等[13]将硅橡胶软化,制作的硅橡胶基MRE 磁流变效应高达1672%。CHERTOVICH 等[14]选用低分子量的乙烯基硅橡胶为基体,对比了由粒径为3~5 μm 和3~50 μm 的CIP 制备的MRE 在不同磁场下的力学行为,结果发现在300 mT 的磁场下两者的储能模量都增加了2 个量级以上,说明不同粒径的硅橡胶基MRE 都能具有很好的磁流变效应。

虽然硅橡胶基MRE 具有很好的磁流变效应,但是其力学性能一般较差,限制了其工业应用价值。游仕平等[15]为了改善硅橡胶基MRE 的力学性能,向弹性体内部添加了尼龙链线,可显著提高其剪切储能模量和拉伸强度。

2.1.2 聚氨酯基体

聚氨酯具有韧性高、耐磨性高、强度大、热稳定性好、性能可调范围大等优点。以其制备的MRE 力学性能较好,受到了大量研究者的青睐。QI 等[16]制备了一种聚氨酯/环氧树脂互穿网络结构(interpenetrating polymer network,IPN)基MRE,其共价键相互缠绕形成网状结构(图3),使得MRE 的机械强度、耐热性和阻尼特性大幅度提高,同时获得了200%的磁流变效应,且其损耗因子在 0~1.2 T 磁场范围内处于0.33~0.52。YU 等[17]研制了一种具有双向磁控模量的高阻尼聚氨酯/环氧树脂基MRE,可通过磁场方向的调控实现MRE 剪切模量的控制。

聚氨酯基MRE 磁流变效应较差且很难直接提高。GE 等[18]通过将弹性聚氨酯海绵植入到弹性体的方法,制备了高磁流变效应的聚氨酯弹性体,剪切存储模量从0.49 MPa 增加到0.64 MPa。JU 等[19-21]利用聚氨酯的发泡特性制备的MRE,表面分布着大量气孔,如图4所示。聚氨酯具有较好的机械性能和稳定的化学性能,制备具有孔隙结构的聚氨酯抛光垫,有利于储存和运输抛光液,具有更好的抛光加工性能。

2.1.3 其他基体材料

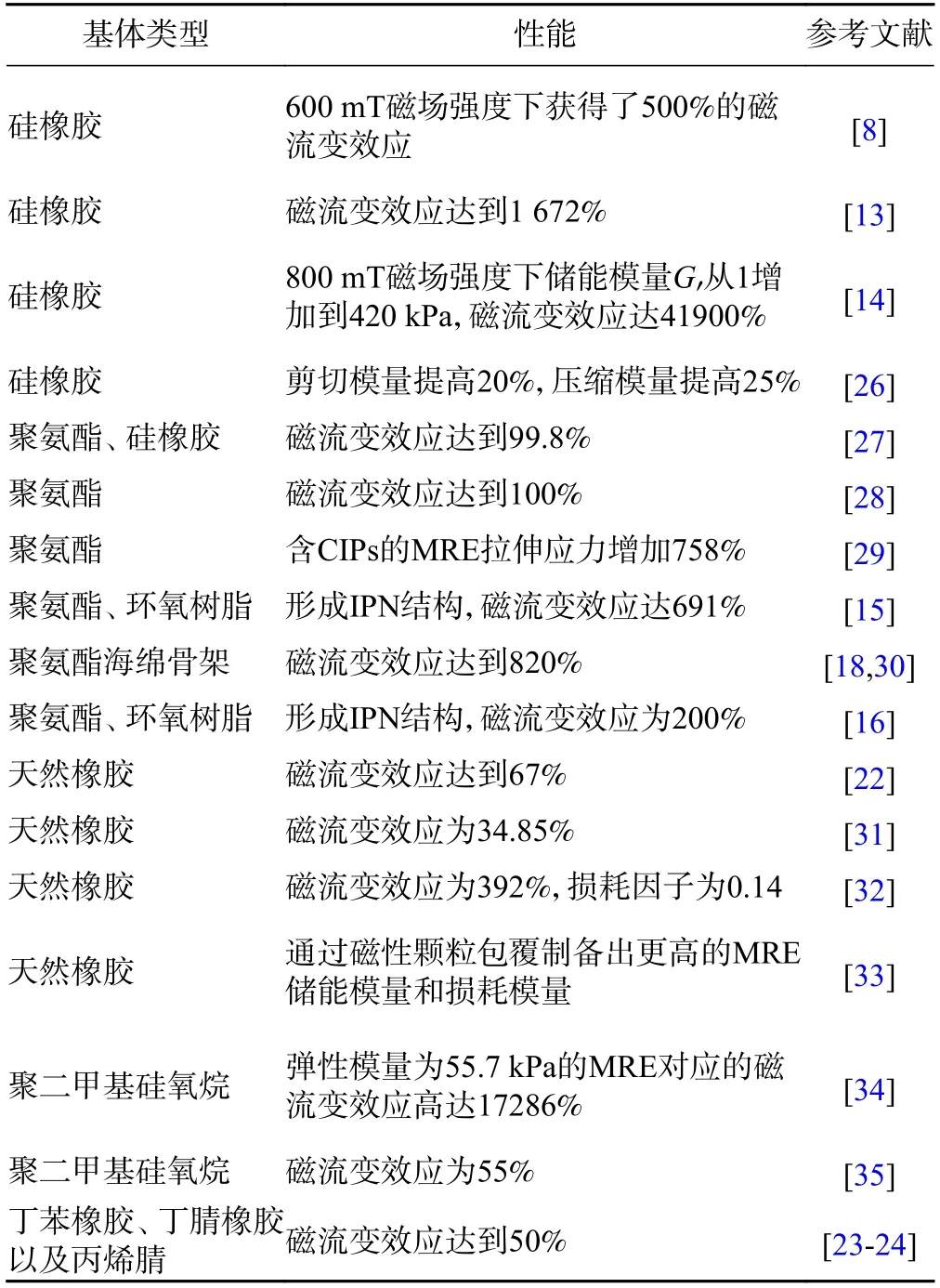

有学者对其他橡胶基的MRE 的性能进行研究。TAO 等[22]研究了一种面向隔振领域的各向异性天然橡胶基MRE,刚度和阻尼在外磁场作用下相对于不加磁场作用的分别增加了66.57%和45.55%。LOKANDER等[23-24]分别使用丁苯橡胶、丁腈橡胶以及丙烯腈等制备了MRE,在0.8 T 外加磁场下,磁性颗粒主要为形状不规则且体积较大的纯铁颗粒时,磁流变效应为20%。YUNUS 等[25]研究了基于天然橡胶基MRE 的温度相关的流变特性,CIPs 的加入提高了磁流变弹性体的热稳定性。总结归纳MRE 典型基体及性能如表1所示。

表1 部分MRE 基体及性能对比Tab.1 Comparison of some MRE substrates and properties

目前追求高磁流变效应已不是MRE 研究的唯一目标,结合MRE 的不同应用,需要合适的弹性基体及性能表现。硅橡胶基MRE 一般具有较高的磁流变效应;而聚氨酯基MRE 的磁流变效应较低,但是其具有高耐磨性和气孔率;其余基体MRE 也有各自独特的性能。因此,要根据实际应用场合的性能需求选取合适的MRE 基体材料。

2.2 MRE 的磁性颗粒

在各向异性MRE 的制备过程中,磁性颗粒对于链串结构的形成及工作过程中磁控性能的变化具有重要的影响。CIP 是应用最广泛的磁性颗粒,具有高磁饱和磁化强度、低剩磁率等优异特性,被认为是制备MRE 的理想选择[24]。除了CIP 外,钡铁氧化物[36]、氧化铁[37]、铷铁硼合金颗粒[38]等材料也被用于制作具有特殊功能的MRE。

磁性颗粒的形状、尺寸和质量分数对MRE 的磁致力学性能同样有影响。PADALKA 等[39]研究发现,相同质量分数下铁纳米线基MRE 的刚度比铁粉基的MRE 刚度高。将铁粉、钴、镍等纳米线状磁性颗粒与硅橡胶混合制备MRE,结果表明利用铁纳米线制备的MRE 动态刚度值最低,利用镍纳米线制备的MRE 动态刚度值最高。HAPIPI 等[40]发现片状CIP 制备的MRE 初始模量较高,而球状CIP 制备的MRE 磁流变效应较高。WINGER 等[35]认为在一定的粒径范围内,磁流变效应随磁性颗粒粒径的增大而增大。JOLLY 等[41]制备了CIP 质量分数为10%、20%和30%的各向异性MRE,其初始模量分别为0.26、0.74 和1.80 MPa,磁致剪切模量分别为0.34、1.03 和2.36 MPa,磁流变效应分别为30%、39%和31%。结果表明:CIP 质量分数越大,MRE 的初始剪切模量和磁致剪切模量越大,而磁流变效应先增大后减小。XU 等[42]研究了CIP 质量分数为40%、60%、70%和80%的MRE,其初始模量分别为0.47、0.57、0.65 和1.23 MPa,同样发现磁流变效应不一定随填料质量分数线性增大,在质量分数为70%时具有最高的磁流变效应。

CHEN 等[43]用溶胶-凝胶法制备了具有二氧化硅涂层的CIP 磁性颗粒。以这种磁性颗粒制备的各向异性MRE,具有更大的磁流变效应和更低的损耗因子,且具有优异的机械性能。CHOI 等[44]用硅烷偶联剂和聚甲基丙烯酸缩水甘油酯等化学反应物将CIP 进行改性,提高了MRE 的力学性能。LI 等[45]用聚甲基丙烯酸甲酯包覆CIP,得到了具有核壳结构的复合颗粒,制作的MRE 具有更大的储能模量、更小的损耗因子。YU等[46]在CIP 表面涂敷更细的纳米铁粉,可以增大MRE的磁流变效应。综上所述,引入不同核壳结构可以对MRE 性能产生不同程度的影响。

2.3 MRE 的辅助添加剂

辅助添加剂的作用是改善基体的流变等特性,常用的辅助添加剂有增塑剂、炭黑、催化剂等。在制备过程中,硅油作为增塑剂可以降低基体的黏度,使磁性颗粒更容易移动形成链串结构。KHAIRI 等[47]使用硅油作为增塑剂最终获得了646%的磁流变效应的MRE。同时LI 等[48]发现向硅橡胶中添加硅油能够增加分子间的间隙,提高基体的流动性和塑性,有利于MRE 内部应力的均匀分布。增塑剂含量越高,MRE 的零场模量越低,磁致模量越高,但是过量的增塑剂也会降低MRE 的机械性能。CHEN 等[49-50]学者研究发现向MRE 中添加的炭黑质量越多,MRE 力学性能变化越明显,硬度和弹性明显提高。催化剂可以加快MRE 中的化学反应速率,还能促使小分子量化学原料的分子链快速增长成高分子量的聚合物。

2.4 MRE 的制备方法

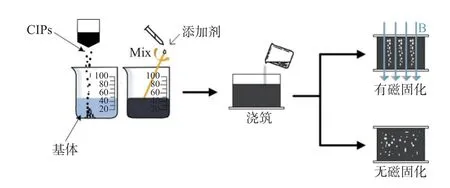

MRE 的制备常用人工塑模的方式,基本分为材料混合、硫化或固化过程[51]。首先,将液状的基体材料、磁性颗粒、添加剂混合均匀后注入模具;然后,进行预结构化过程以制备各向异性MRE,或者不进行预结构化过程制备各向同性MRE;最后,在一定温度下硫化成型或者直接在室温下固化成型。具体过程如图5所示。传统的制备方法对于各阶段反应的时间、反应的温度以及周围的环境具有严格的要求,它们影响反应速率、交联程度等,并最终影响MRE 的性能。

图5 人工塑模制备MRE 流程示意图Fig.5 Schematic diagram of the MRE preparation process by artificial molding

为解决人工塑模制备MRE 制造时间较长、工艺烦琐等问题,近年出现了诸如3D 打印技术、真空辅助注射成型的新型制造MRE 的方法。在3D 打印技术中,无须施加磁场就能实现链串结构的精确的配置。

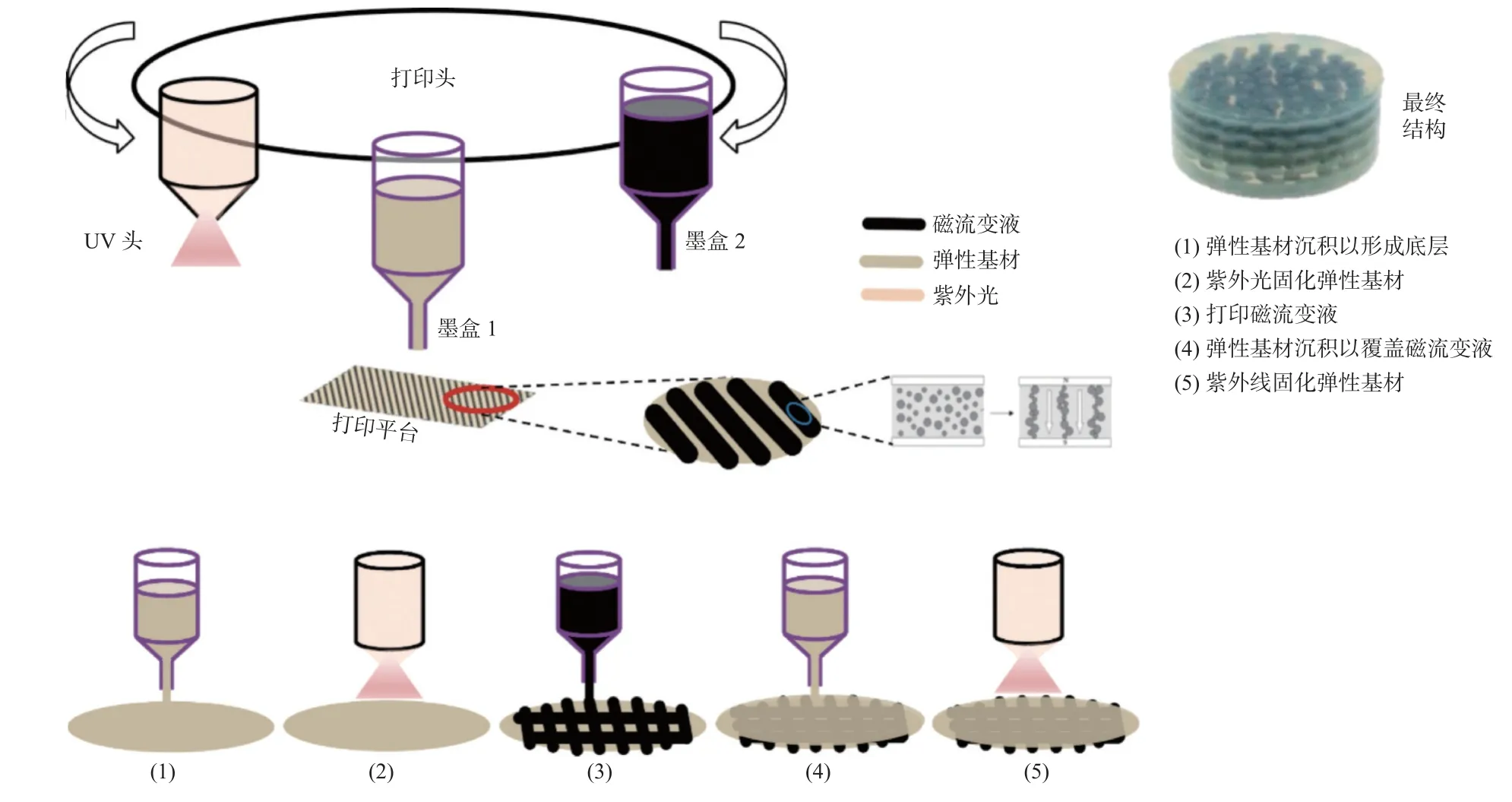

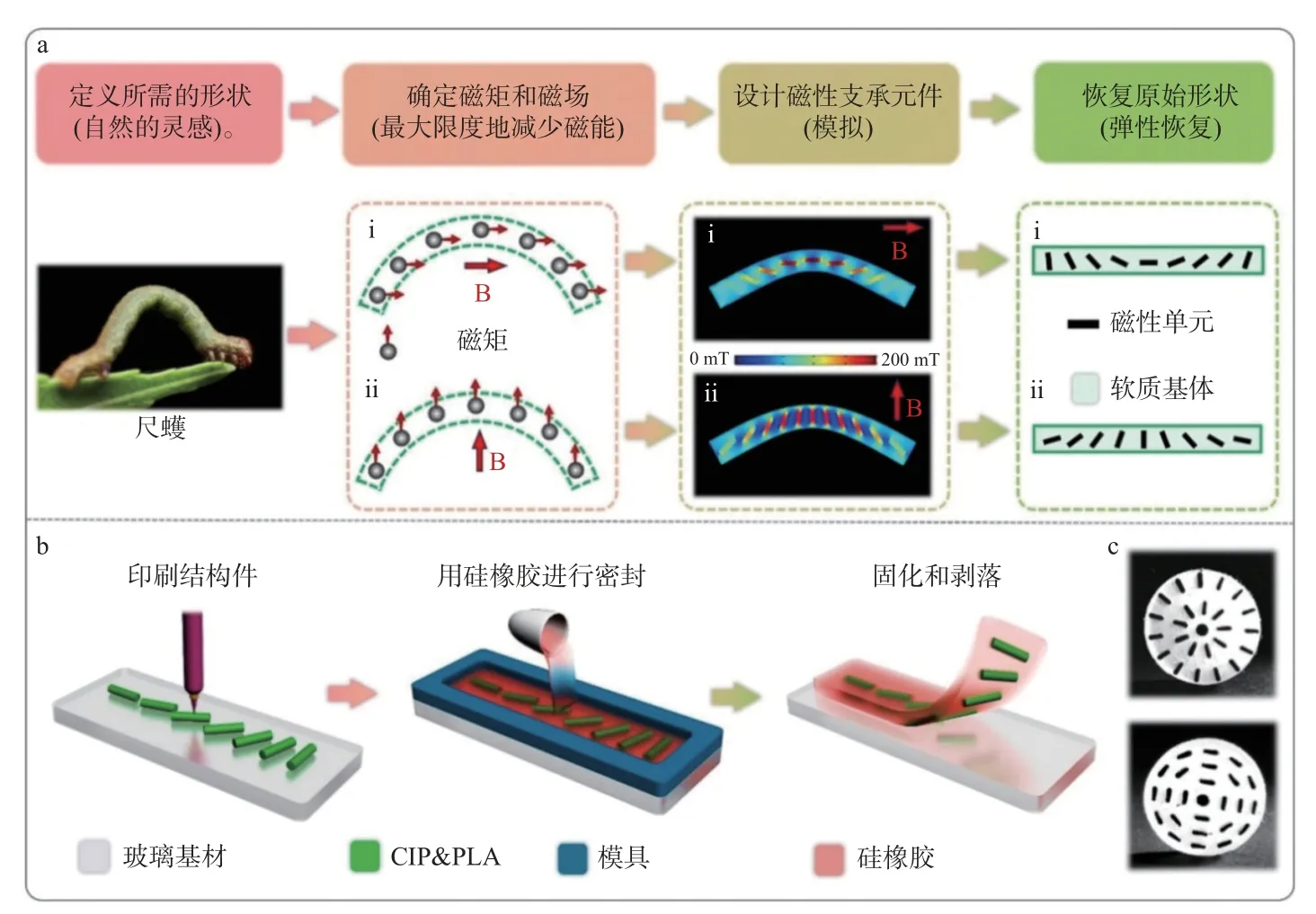

BASTOLA 等[52]成功地采用3D 打印技术制作了固液混合型的MRE,其原理是将一定体积的磁流变液按照一定微小结构分层封装进MRE 内部,使得每一层的弹性体都是固体-液体共存的复合结构,如图6所示。磁场测试证明了3D 打印MRE 的磁致弹性和阻尼特性及各向异性行为的变化,同时发现挤出压力、初始高度和加料速度等参数对MRE 成品质量有一定的影响。QI 等[53]利用3D 打印技术和浇注封装的方法制备了具有可编程形状的磁活性软材料(magneto-active soft matterial,MASM),如图7所示,可在外部磁场的控制下呈现不同的形状,可应用于各种执行器、软机器人、医疗保健和仿生学等领域。KANIA 等[54]以Fe4O3为磁性颗粒,在磁场下通过3D 打印的方式制备了不同形状的弹性体,该技术在形状和尺寸上的灵活性使制造复杂结构的磁流变弹性体成为可能。

图6 3D 打印技术制备MRE[52]Fig.6 Preparation of MRE by 3D printing technology[52]

图7 MASM 材料的制备过程[53]Fig.7 Preparation process of MASM materials[53]

WOODS 等[55]提出了一种真空辅助注射成型的方法:制备一种能抽真空的模具,将磁性颗粒直接放入模具中,通过抽真空的方式控制注入橡胶基体的速率,在磁场下磁性颗粒会在基体中形成链串结构。该方法能适用于各种尺寸的磁性颗粒和多种基体,具有一定的适应性。但问题是固化样品中存在空隙且颗粒不完全润湿,样品难以从模具中完整取出。这种方法省略了铁粉和基体的混料过程,一定程度上加速了MRE 的制备。

2.5 外场对MRE 的影响

外场((如固化磁场强度、工作磁场强度以及使用温度等)对MRE 的力学性能也有非常显著的影响。GAO等[56]在100 ℃温度下对MRE 进行预结构化,然后将温度升高至165 ℃的硫化温度,并撤去固化磁场进行完全固化,发现制备完成的MRE 内部无法形成链状结构。其原因是硫化时不添加磁场,颗粒热运动、重力、颗粒之间的磁力、颗粒与基体分子链之间的作用力导致MRE 内部颗粒无序性增强。胡达等[57]在不同磁场强度下固化了MRE,发现固化磁场强度越大,剪切模量越高,磁流变效应越大(图8)。140 mT 和 280 mT 的各向异性MRE 与0 mT 制备的各向同性MRE 相比,磁致剪切模量分别提高了136.9%和248.5%,磁流变效应分别增大了175.0%和288.7%。

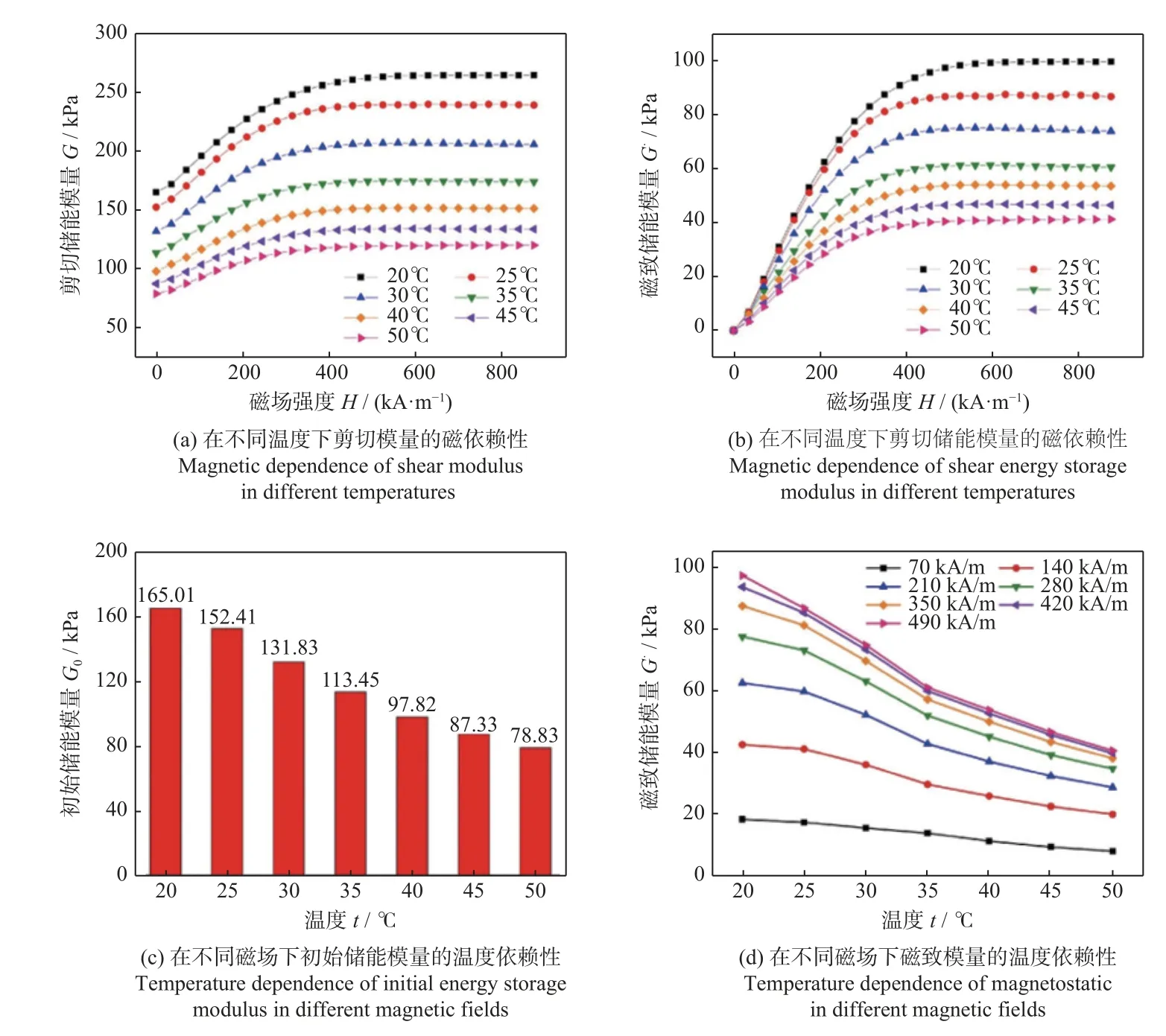

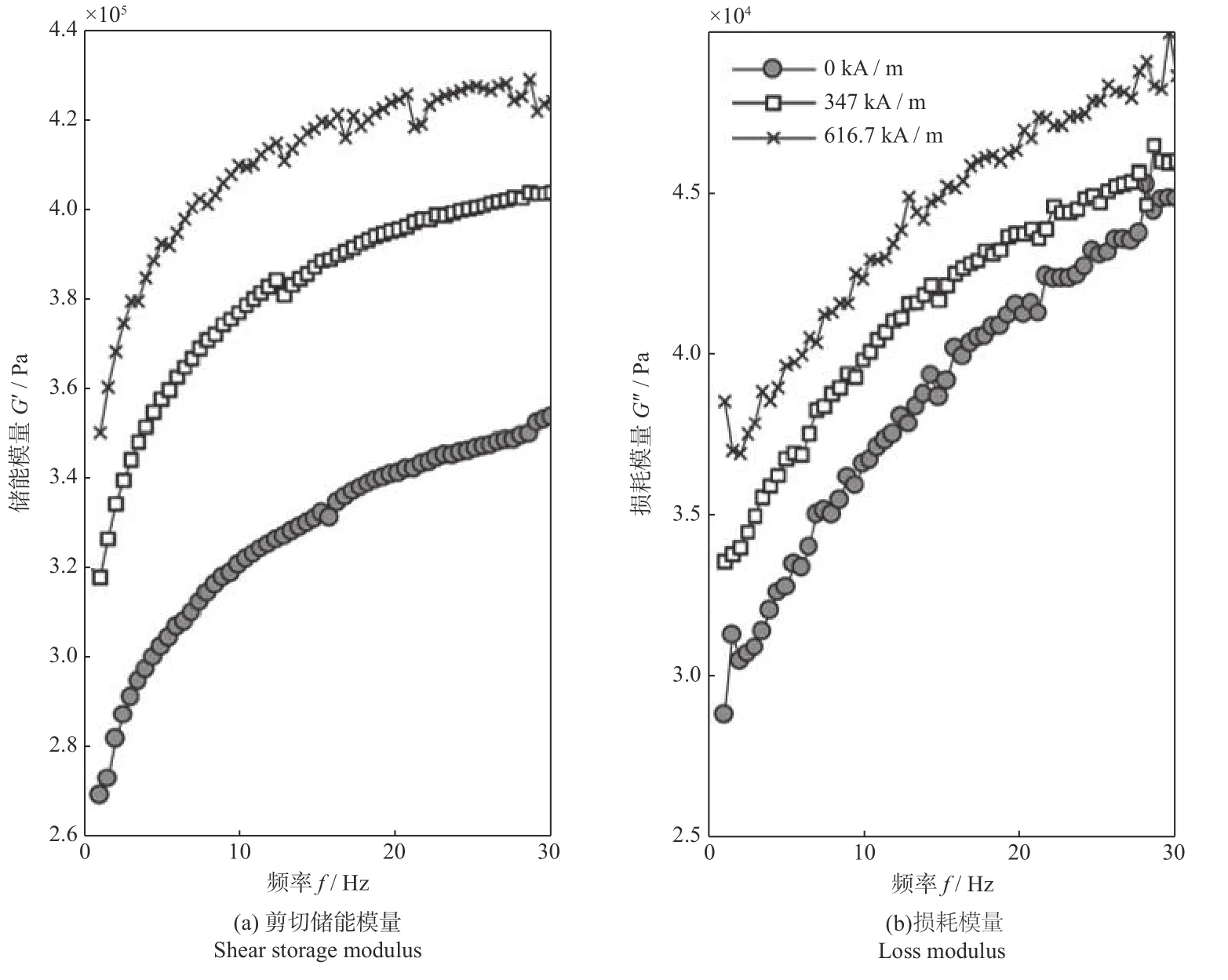

JU 等[20]研究了MRE 的动态力学性能随工作温度的变化规律,发现90 ℃时,MRE 内部磁性颗粒在磁场的作用下会发生重排的现象,磁流变效应增大了4 176.5%。WEN 等[58]研究了工作温度和工作磁场强度对MRE 模量的影响(图9),发现工作温度越高,MRE 的初始模量越小,剪切储能模量和磁致模量越小。剪切模量随着磁场的增大而增大,并在强磁场下趋于饱和。图10展示了外部磁场强度对MRE 的储能模量和损耗模量的影响,外部磁场的增大导致MRE 的储能模量和损耗模量增大,直到内部磁性颗粒饱和磁化[59]。

图9 MRE 的模量随温度和磁场的变化规律[58]Fig.9 Variation pattern of modulus of MRE with temperature and magnetic field[58]

图10 MRE 在不同振动频率以及磁场强度下的模量变化[59]Fig.10 Modulus variation of MRE at different vibration frequencies as well as magnetic field strengths[59]

3 磁流变弹性体的本构模型

MRE 的磁致特性主要包含2 个部分:其一为MRE的预结构化过程,此时基体为黏稠的液态,磁性颗粒在磁场的作用下排布成平行于磁场线方向的链状结构,最后经过硫化固化阶段将链状结构保持在MRE 中;其二为MRE 的应用过程,外加磁场强度引起MRE 的宏观力学性能变化。对于磁流变材料而言,深入分析MRE的磁致机理,是磁流变弹性体工程化应用的关键,对于MRE 的磁致机理可分成材料力学的微观物理模型和基于实测的宏观力学模型。

3.1 磁偶极子理论

针对MRE 的微观物理模型,国内外学者进行了大量研究,建立了多种微观磁致理论,其中最具代表性的是磁偶极子理论,适用于磁流变液、MRE 预结构化过程的成链机理描述以及MRE 的磁致力学行为解释。

磁偶极子理论认为,磁性颗粒可以看作是在理想状态下被固化于弹性体中的均匀球体。ROSENSWEIG[60]描述了2 个等强度距离为r的偶极子|m|的自由能,如式(5)所示:

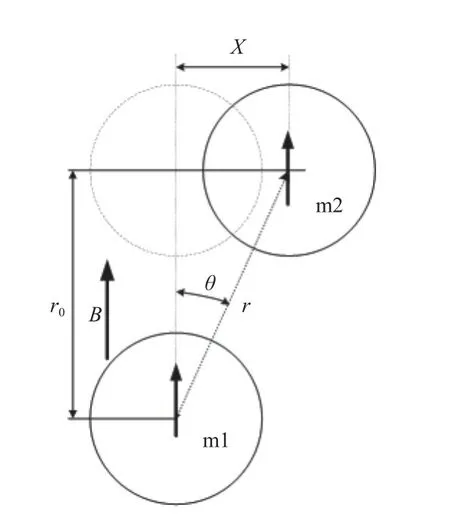

JOLLY 等[61]最先提出了MRE 的偶极子模型,如图11所示。他们认为磁场下的磁性颗粒会磁化成磁偶极子,磁偶极子之间由于磁矩的存在将会相互剪切、吸引,最终形成与磁场方向一致的链串结构。出了基于弹性基体的力学平衡条件,最终得到了粒子的旋转角和外加磁场以及单轴应变的关系:

图11 磁偶极子相互作用图Fig.11 Magnetic dipole interaction diagram

YIN 等[65-67]使用偶极子理论研究MRE 拉伸模量,假设在弹性体内部颗粒彼此之间没有接触,颗粒之间的平均间隙是半径的5.6%,若MRE 受到了较高的应变,颗粒和颗粒之间的间隙将增大。STEPANOV 等[68]研究认为磁性颗粒主要受外磁场对颗粒的直接作用力以及颗粒磁化后的相互作用力。KALETA 等[69]认为,各向异性MRE 中的磁性颗粒总是趋向能量最小化,因此颗粒沿着链方向的变形需要克服更强的粒子之间的磁相互作用力。BILLER 等[70]对磁偶极子理论模型进行修正,讨论偶极子和可磁化粒子的静磁力之间的区别,研究2 颗相邻的磁性颗粒的磁性和弹性的相互作用,建立了粒子间弹性相互作用的插值表达式,得到粒子对的双稳定性的构型,这种介观双稳态导致消磁后粒子的滞后位移,这为磁流变弹性体的部分宏观行为提供了理论解释。

SHEN 等[71]不考虑应变率,考虑了磁性颗粒嵌入基体的应力以及单条链中磁偶极子相互作用力,建立了MRE 的准静态模型。该模型考虑了链中所有的偶极子相互作用和主复合材料的非线性特性,分析得到了MRE 的剪切模量的增量表达式和剪切的应力-应变关系表达式,分别如式(7)和式(8)所示。

LANOTTE 等[62-64]认为在磁场中弹性体内部的磁性颗粒会受到一个扭转的机械力矩,粒子自身发生旋转,在实验中观察到了正磁弹性和逆磁弹性效应,并提

但是SHEN 等[71]的假设是基于MRE 内部粒子理想排列,即2 个相邻颗粒的距离r固定,事实上2 颗粒子之间的距离不会一成不变。

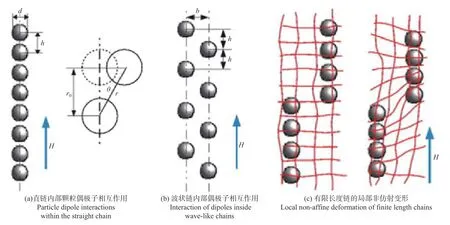

DANAS 等[72]发现MRE 内部存在波浪状的磁链,HAN 等[73]对比了直链和波浪状链对MRE 的影响,发现磁流变效应主要由波状链中的粒子相互作用决定。强磁场下,粒子排列成更直的链,链上的波纹度更小,有可能导致有效刚度提高或者粒子链之间的聚合物基质的大变形,如图12所示。

图12 MRE 中场强化效应的3 种可能机制示意图[73]Fig.12 schematic diagram of three possible mechanisms of field reinforcement effect in MRE[73]

ZHU 等[74]研究了MRE 的多链模型,考虑到同一链中颗粒和相邻链中颗粒的影响,对传统磁流变弹性体磁偶极子模型进行了修正。结果表明,不同的相邻链间距离与链中相邻粒子间距离比值对磁致剪切模量存在影响。比值较小时,大粒径磁性颗粒会形成柱状结构,小粒径磁性颗粒会形成链状结构,从而提高MRE 的磁致剪切模量,通过控制MRE 内部成链密度以及链上粒子的分布情况能控制MRE 的性能。

3.2 宏观力学模型

基于实测的力学模型可以更加直观地研究MRE的宏观力学行为。王奇等[75]在此方面进行了大量研究,总结出模量、参数、时间之间的关系,如式(9)所示。

其中:k1和k2为MRE 的刚度系数,c1和c2为MRE的黏性系数。

式(9)表明,MRE 的松弛模量具有一定的应变依赖性,随着时间的增加,MRE 的松弛模量减小,即发生单位应变相对应的应力减小。

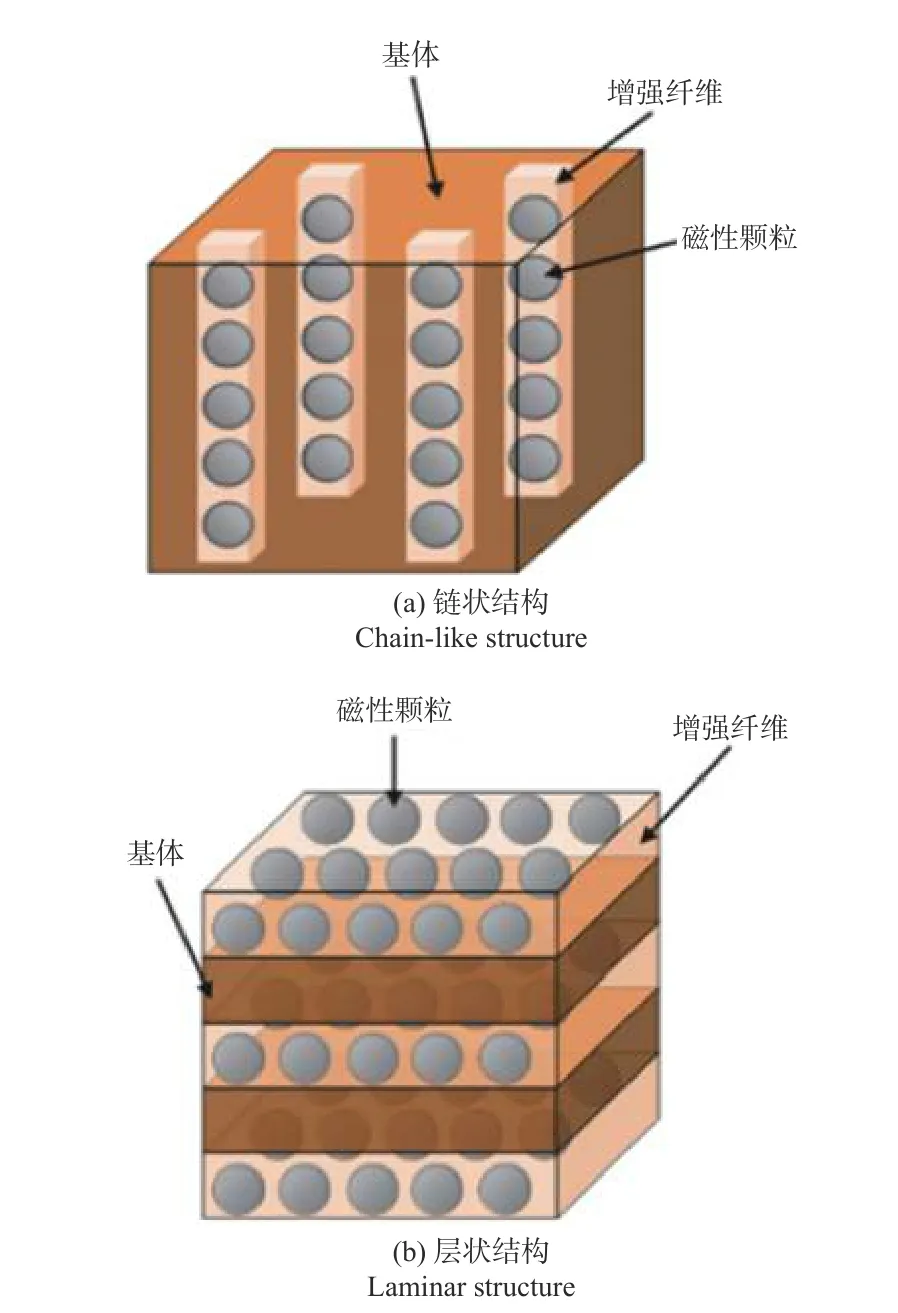

CHEN 等[76]将微观力学模型纳入由有效介质理论导出的宏观本构模型中,建立了层状和链状结构MRE的三参数代表性体积元模型(图13),得出了磁致拉伸模量与机械应变之间的关系,推导出了均匀磁场下MRE 在2 个方向上的拉伸模量。

图13 MRE 的纤维强化结构[76]Fig.13 Fiber-reinforced structure of MRE[76]

朱俊涛等[77]将黏弹性分阶导数模型(VFD)引入到MRE 损耗模量和储能模量的计算中,通过分析MRE 模量的动态变化与频率、磁场的关系,在较宽频率范围内,使用VFD 模型能准确模拟MRE 的性能。GUO 等[78]建立了描述MRE 基本特性的Maxwell 模型,结合磁感应特性,引入非线性弹簧单元与矩阵模型并联构成MRE 的参数化本构模型,该模型较好地描述了MRE 的动态模量与频率、变化磁场的关系。

上述模型的建立都是基于对实际情况的抽象和假设,目前还没有一个完美的模型能同时考虑颗粒粒径大小、分布状态、界面结构、基体特性等对磁致成链特性产生的影响。同时,受制于制备工艺,每次制作的MRE 都会存在一定的差异,这也会增加研究MRE 难度。如何通过微观模型反映影响MRE 在磁场下的流变机理和主要影响因素,从而准确参数表征宏观力学行为,值得继续深入研究。

4 磁流变弹性体在精密加工中的应用

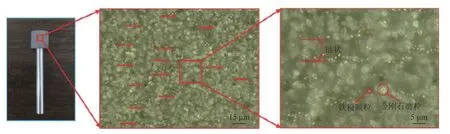

利用MRE 的磁控力学性能的变化这一特性,部分学者将其作为磁控抛光工具用于精密加工。WANG 等[79]提出了一种刚性可控的MRE 抛光工具,该工具的曲率半径能随着工件曲面变化,以实现MRE 的刚度控制柔性抛光。徐志强等[80-81]采用硅橡胶基MRE 砂轮抛光镍基高温合金(MRE 砂轮如图14所示),结果表明:在一定的磁场范围内,随着磁场强度的增大,零件抛光后的表面粗糙度减小(如图15所示),MRE 砂轮的弹性模量和抗压强度随之增加;磨料质量分数、粒径的增加会提高MRE 砂轮的硬度和弹性模量,MRE 砂轮抛光TC4钛合金,在没有抛光磁场的条件下,表面粗糙度Ra从0.460 μm 降到0.067 μm,在施加300 mT 的抛光磁场条件下,表面粗糙度下降到0.052 μm[82-83]。

图14 磁流变弹性体砂轮及其表面微观形貌图[81]Fig.14 Magnetorheological elastomeric grinding wheel and its surface micromorphology[81]

图15 H4169 镍基高温合金抛光表面显微形貌[81]Fig.15 Polished surface microstructure of H4169 nickel-based high temperature alloy[81]

CHEN 等[84]将MRE 用于超精密光学加工制造中,制作了环状MRE 抛光工具,配合氧化铈抛光液对光学玻璃进行了抛光实验,发现使用磁流变抛光(MRF)获得的抛光斑为9.50 × 5.91 mm2,使用MRE 抛光获得的抛光斑为10.45 × 3.92 mm2,MRE 抛光斑更小,但材料去除率却提高30%。

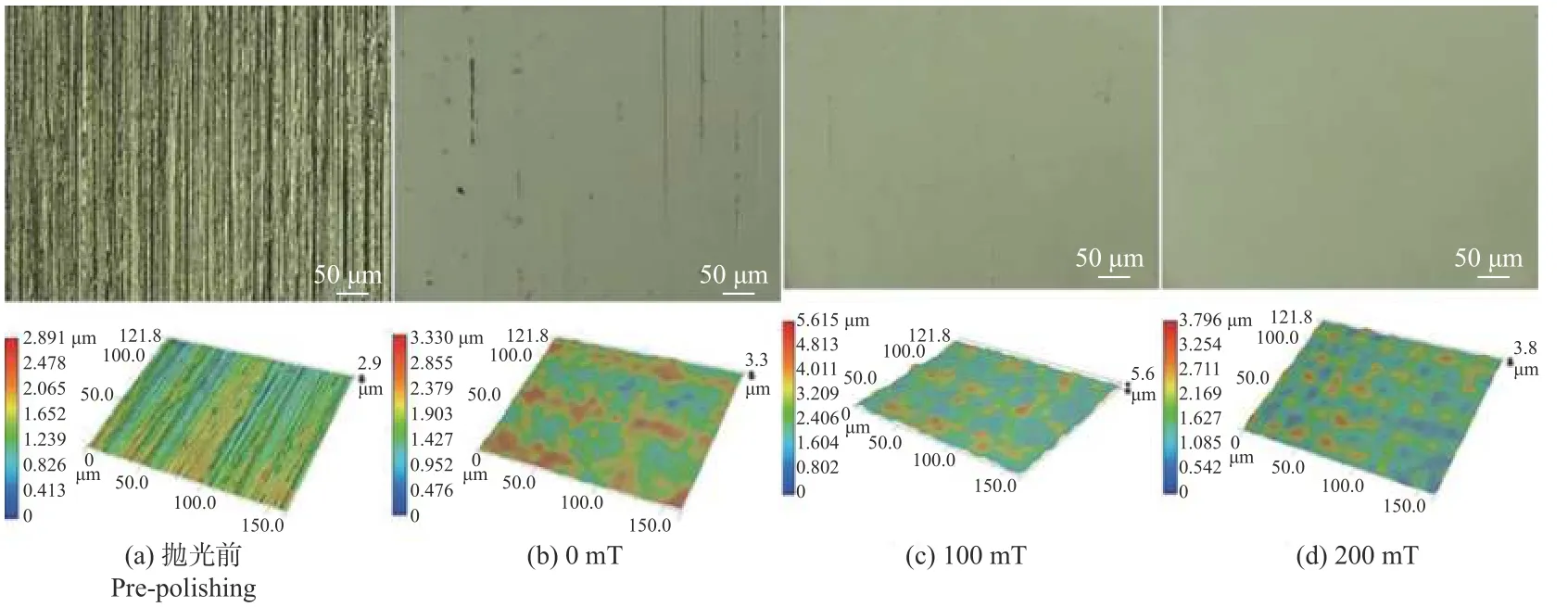

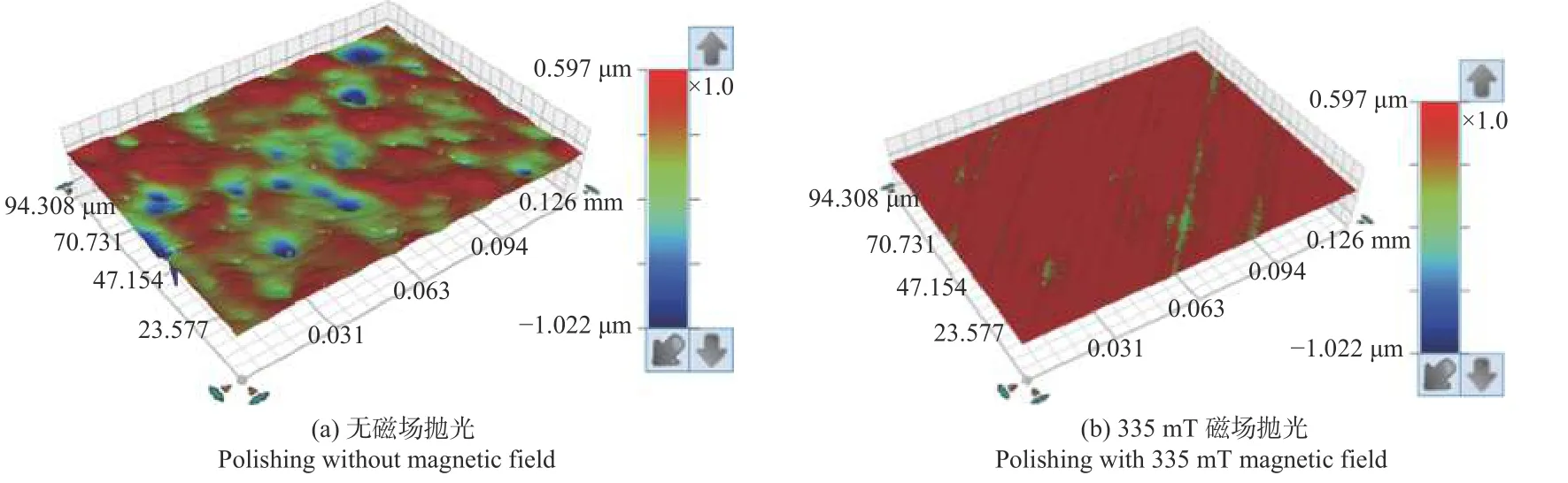

HU 等[85]将MRE 作为化学机械抛光中的抛光垫对原始粗糙度为80 nm 的单晶SiC 进行了磁控抛光加工,对比了不同磁场强度下的抛光加工效果(如图16所示),发现外加磁场强度越大,抛光材料去除率越大,抛光SiC 的表面质量越好;在90 min 抛光后,无外磁场抛光获得SiC 表面粗糙度Ra为19.22 nm,材料去除率为706.3 nm/h;施加335 mT 的外磁场时获得SiC 表面粗糙度Ra为3.62 nm,材料去除率为836.3 nm/h;增加磁场后SiC 的表面粗糙度下降了81.8%,材料去除率提高了18%。在此基础上,建立了磁控抛光加工的材料去除模型(图17),认为外加磁场增加了MRE 的材料模量和硬度,使磨粒对SiC 抛光压力增大,增加了材料去除能力。

图16 MRE 抛光垫抛光SiC 的表面三维形貌[85]Fig.16 Three-dimensional morphology of the surface of MRE polishing pad polished SiC[85]

图17 MRE 抛光垫材料去除模型[85]Fig.17 MRE polishing pad material removal model[85]

上述文献研究表明,磁流变弹性体MRE 可制备适用于精密和超精密加工的磨抛工具,利用外磁场主动调控MRE 黏弹特性以获得高效抛光和高表面质量。但是,目前MRE 用于精密加工领域的研究还较少,MRE 加工工具不仅需要考虑具有优异的磁控加工性能,还需要考虑MRE 的材料物理性能、化学稳定性和表面性质等,这需要系统研究MRE 的配方、黏弹特性及在外磁场作用下宏观力学行为的变化规律,其材料选择、制备工艺方法、性能表征方法、磁控抛光加工装置的设计、磁控加工机理等都需要进一步的研究,为此还需要进行大量系统的工作。

5 磁流变弹性体加工应用展望

MRE 具有优异的磁控力学性能、毫秒级别的响应速度以及优良的可逆性,通过调节磁场强度控制加工中的材料去除能力,能够简化加工工艺,同时相比于磁流变抛光能有效改善磨粒沉降问题,在精密加工领域具有巨大的应用潜力。然而MRE 还存在性能不稳定和动态力学性能难以兼顾等问题,加工过程中磁控效果有待进一步提升以提高磨抛效率和表面质量。为此,未来的研究可聚焦以下几方面开展:

(1)利用MRE 进行精密加工的理论体系还需要进一步完善,如加工特定的材料,基体的选择以及工艺参数实现最优加工,保证材料表面质量和加工效率。

(2)改善抛光垫的物理性质和磁控特性,提高MRE 在加工过程中的磁控效果。

(3)MRE 加工工具还需要其表面具有一定数量的气孔结构以保证磨料运输、磨屑排除以及散热等,重点需要解决气孔以及链串结构的兼容问题,使得MRE 中的气孔数量稳定且均匀地排布于链串中间,又不至于气孔形成大范围连接而破坏MRE 中的链串结构。