金刚石微粉含量对硅酸钠基导热胶粘接和导热性能的影响*

黄雷波,夏学锋,杨雪峰,张 鹏,栗正新,王来福,陈 梁

(1.河南工业大学 材料科学与工程学院,郑州 450000)

(2.河南省惠丰金刚石有限责任公司,郑州 451450)

(3.比亚迪股份有限公司,广东 惠州 516083)

(4.中国机械工业国际合作有限公司,郑州 450000)

随着科学技术的不断进步,微电子技术的发展速度也突飞猛进,而电子器件的散热问题成为制约微电子技术发展的一个难题[1]。由于散热装置和电子元器件之间存在一定的空隙,而空气的导热性能较差,因此,需利用热界面材料来填充电子器件和散热装置之间的空隙以增强其导热性能。

李扬林[2]采用水玻璃为基体,BN 为填料制备导热胶,其导热系数最高达到3.52 W/(m·K)。张晓辉等[3]制备了一系列含环氧树脂和不同填料(SiC、AlN、Al2O3)的导热胶,研究了不同填料导热胶导热性能的差异。熊雯雯[4]通过导热填料改性和填料复配,研究了环氧树脂基导热胶在高填充填料的情况下的导热性能和电气绝缘性能低的问题。关云来[5]研究了hBN 粉粒径、复配比例对环氧树脂基导热胶导热性能的影响。GOJNY 等[6]以环氧树脂为基体,分别以多壁碳纳米管和单壁碳纳米管为填料,研究了复合材料的导热特性。NITHIKARNJANATHARN 等[7]以聚碳酸酯为基体,以40 μm 和100 μm 2 种长径比的碳纤维为填料,研究发现长径比大的填料对导热性能的改善效果更显著。KIM等[8]考察了填料的加入对环氧复合材料热性能和力学性能的影响。

传统导热胶主要为有机基体,但由于有机基体的导热性能较差、耐高温性能差、易老化的问题限制了其应用,而水玻璃具有抗老化性能好、导热性能较好的优点[2],是新一代的导热胶基体。对于填料的研究,更多学者关注的是氮化硼、氧化铝等材料,以金刚石为导热填料的相关研究较少。金刚石是立体网状结构,其碳原子具有四价状态,即sp3杂化状态,每个碳原子与4 个邻近的碳原子相连,共用4 对价电子,形成4 个共价键与其周围的原子连接。其导热能力来自晶格振动,得益于碳元素较小的质量,以及较强的CC 键,碳原子的振动基本都在势能极小值附近,因此金刚石的导热系数较高。金刚石的导热系数为2 000 W/(m·K),是目前已知导热性能最佳的材料[9]。金刚石还具有良好的热稳定性、较低的热膨胀系数等突出性能[10]。一些研究表明,填料的含量会影响导热胶的导热性能,导热胶的粘接性能会随着填料含量的增加而增加。在达到最佳填充量后,其粘接性能最终会下降[11]。因此,通过调节填料的含量来平衡导热胶的粘接性能和导热性能非常重要。

使用水玻璃和金刚石微粉制备导热胶,研究金刚石微粉填充量对水玻璃基导热胶的粘接性能和导热性能的影响,找到金刚石微粉填充量的最佳范围,以制备粘接性能和导热性能良好的导热胶。

1 试验

1.1 试验原料及设备

试验原料:金刚石微粉(中原超硬磨料磨具有限公司,粒度尺寸分别为60 μm、20 μm、10 μm);硅酸钠溶液(河南铂润铸造材料有限公司,模数3.3,质量分数为40%),氧化镁(天津市科密欧化学试剂有限公司,AR),镍粉(河北银佰合金焊材有限公司,AR),硫酸(烟台市双双化工有限公司,AR),过氧化氢(烟台市双双化工有限公司,质量分数为30%),3-巯丙基三甲氧基硅烷(武汉吉鑫益邦生物科技有限公司,质量分数为95%),冰醋酸(西安晋湘药用辅料有限公司,AR),氨水(福晨化学试剂有限公司,质量分数为25%),无水乙醇(天津市富宇精细化工有限公司,AR),氢氧化钠(四川佰春科技有限责任公司,质量分数为99%)。

试验设备:鼓风干燥烘箱(101-1A 型,北京中兴伟业仪器有限公司生产),真空干燥箱(ZKXF 型,上海树立仪器仪表有限公司),真空管式炉(M1210 型,河南成仪设备科技有限公司生产),超声波清洗仪(SB-80 型,宁波新艺生物科技股份有限公司生产),水浴锅(DZKW-C 型,河南沃林仪器设备有限公司生产),导热系数测定仪(DM3615 型,上海东茂电子科技有限公司生产),微机控制万能试验机(WY-10TB 型,苏州皖仪实验仪器有限公司生产),傅立叶变换红外光谱分析仪(FTIS-730 型,深圳市骏辉腾科技有限公司生产),扫描电镜(PHENOM PROX 型,产地美国),X 射线衍射仪(MINIFLEX600 型,产地日本),台式离心机(AXTG16G 型,盐城市安信实验仪器有限公司生产),磁力搅拌器(HJ-3 型,北京能克工程有限公司生产)。

1.2 金刚石微粉表面刻蚀

接触热阻是导热胶导热性能下降的重要影响因素,填料之间以及填料与基体之间仅靠机械接触进行热传递,较小的接触面积将导致接触热阻较高。因此,通过增加金刚石填料的比表面积,可以使基体与金刚石之间的接触面积增加、接触热阻降低,从而提升导热胶的导热性能。且接触面积增加,提升了基体与金刚石之间的结合力,使导热胶的粘接性能得到提升[2]。由于粒径为20 μm 和10 μm 的金刚石微粉比表面积较大,因此,只对粒径为60 μm 的金刚石微粉进行表面刻蚀,提升其比表面积。刻蚀处理工艺如下:

(1)金刚石表面预处理:首先采用1 mol/L 的氢氧化钠溶液对粒径为60 μm 的金刚石微粉浸泡30 min,然后用1 mol/L 的稀硫酸溶液浸泡30 min,过滤之后再用蒸馏水将金刚石微粉冲洗至中性,将其在80 ℃真空干燥2 h。

(2)混料:将清洗过的60 μm 的金刚石微粉与镍粉按1:5 的质量比充分混合均匀[12],放入坩埚中。

(3)加热:首先将混合料放入管式炉中,使其在氮气氛围下进行加热[13]。以10 ℃/min 的升温速率从室温升温到600 ℃;再以5 ℃/min 的升温速率升温到950 ℃,在950 ℃保温90 min;以10 ℃/min 的降温速率降温至300 ℃,然后随炉冷却。

(4)金刚石微粉提纯:将刻蚀后的样品放入质量分数为40%的硫酸溶液中,加入适量质量分数为30%的过氧化氢溶液,增强金属杂质去除效果。将所得溶液于80 ℃水浴加热60 min,再进行超声波振荡处理30 min,重复以上步骤3 次。然后过滤得到刻蚀后的粒径为60 μm 的金刚石微粉,用蒸馏水冲洗至中性,将其在80 ℃真空干燥2 h。

1.3 金刚石微粉偶联处理

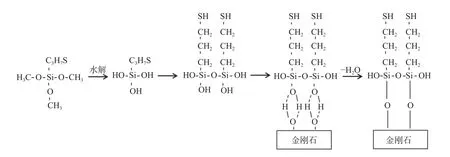

由于金刚石表面具有羟基官能团,因此可以使用硅烷偶联剂对其表面进行改性,使之可以与基体结合更牢固;同时还可以提升金刚石微粉在基体中的分散性[14],有利于填料在水玻璃基体中更好地形成导热通路。试验采用3-巯丙基三甲氧基硅烷偶联剂对金刚石微粉进行表面改性,改性机理如图1所示。图1 中:

图1 3-巯丙基三甲氧基硅烷对金刚石微粉表面改性机理Fig.1 Mechanism of surface modification of diamond powder by(3-Mercaptopropyl)trimethoxysilane

(1)首先取一定质量的3-巯丙基三甲氧基硅烷加入烧杯中,再按偶联剂质量的40%加入蒸馏水。滴加冰醋酸调节pH 至4.5 左右,磁力搅拌60 min,对硅烷偶联剂进行水解。

(2)将刻蚀后的粒径为60 μm 和未刻蚀的粒径为20 μm、10 μm 的金刚石微粉以6∶2∶1 的质量比分别加入200 mL 的无水乙醇中,超声分散20 min。按金刚石微粉质量的8%加入水解后的硅烷偶联剂,70 ℃水浴加热并搅拌6 h,分别离心得到表面改性后的金刚石微粉。

(3)将离心得到的金刚石微粉用无水乙醇洗涤2 次,在80 ℃下真空干燥2 h。

1.4 水玻璃基金刚石导热胶试样制备

(1)在圆盘形石墨模具上涂覆液体石蜡,放入鼓风干燥烘箱80 ℃预热3 h。

(2)在烧杯中取模数为3.3,质量分数为40%的水玻璃溶液,按其质量的3%加入MgO,搅拌60 min。

(3)将处理好的60 μm∶20 μm∶10 μm 的金刚石微粉按6∶2∶1 的质量比混合均匀。

(4)将混合粒径的金刚石微粉分别在质量分数为30%、40%、50%、60%、70%、80%、90%加入配备好的水玻璃溶液中,搅拌20 min,倒入处理好的圆盘模具中。用模具轻轻敲击桌面排除大的气泡,再放入真空干燥箱中,常温抽真空4 h,然后以80 ℃的温度,在真空干燥箱中真空固化12 h,冷却后脱模。

1.5 性能测试与表征

用扫描电子显微镜表征刻蚀前后和硅烷偶联剂处理前后金刚石微粉的表面形貌以及不同金刚石填充量时导热胶的断面形貌;用3D 重构技术分析刻蚀前后金刚石微粉的表面粗糙度;用X 射线衍射仪测试金刚石微粉、MgO、水玻璃和导热胶的物相组成;用红外光谱仪和能谱分析仪分别测试金刚石微粉偶联前后的表面官能团变化和元素分布;用材料万能试验机测试导热胶的粘接性能;用导热系数测试仪测试导热胶的导热性能。

2 结果与讨论

2.1 SEM 表征与分析

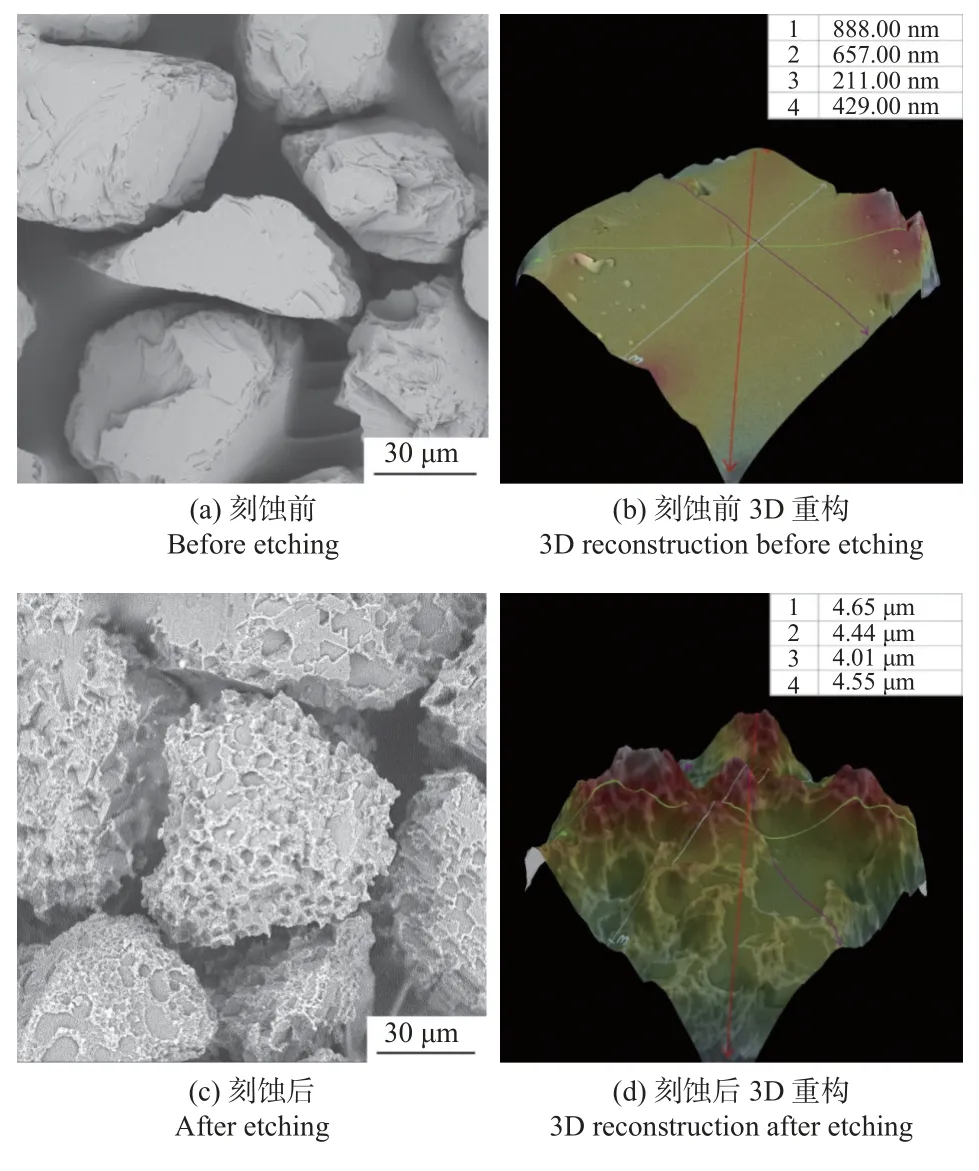

2.1.1 金刚石微粉刻蚀前后表面形貌

图2 为金刚石微粉刻蚀前后表面形貌。图2a 是刻蚀前金刚石微粉表面形貌,可以看出刻蚀前金刚石微粉表面平整,没有刻蚀坑。图2b 是刻蚀前金刚石微粉表面的3D 重构图,可以看出:其表面粗糙度较低,4条线的Ra 为888 nm、657 nm、211 nm、429 nm,平均值为546.25 nm。图2c 是刻蚀后金刚石微粉表面形貌,刻蚀后的金刚石微粉表面出现了均匀的刻蚀坑,说明刻蚀处理的效果很好。图d 是刻蚀后金刚石微粉表面的3D 重构图,可以看出其表面粗糙度有很大提升,4 条线的轮廓算术平均偏差分别为4.65 μm、4.44 μm、4.01 μm、4.55 μm,平均值为4.41 μm。刻蚀后金刚石微粉表面粗糙度增加,说明金刚石微粉的比表面积也得到了很大提高,有利于提升金刚石微粉与基体的结合面积,形成更加良好的导热通路,从而提升水玻璃基金刚石导热胶的导热性能和粘接性能。

图2 金刚石微粉刻蚀前后表面形貌Fig.2 Surface morphologies of diamond powder before and after etching

2.1.2 金刚石微粉表面改性前后的表面形貌

图3 为硅烷偶联剂改性处理前后金刚石微粉的表面形貌。图3a 为3-巯丙基三甲氧基硅烷对金刚石微粉表面改性之前的表面形貌,可以看出其表面干净无杂质。图3b 是3-巯丙基三甲氧基硅烷对金刚石微粉表面改性之后的表面形貌,可以看出其表面明显均匀地附着了一层硅烷偶联剂。

图3 硅烷偶联剂改性处理前后金刚石微粉表面形貌Fig.3 Surface morphologies of diamond powder before and after modification with silane coupling agent

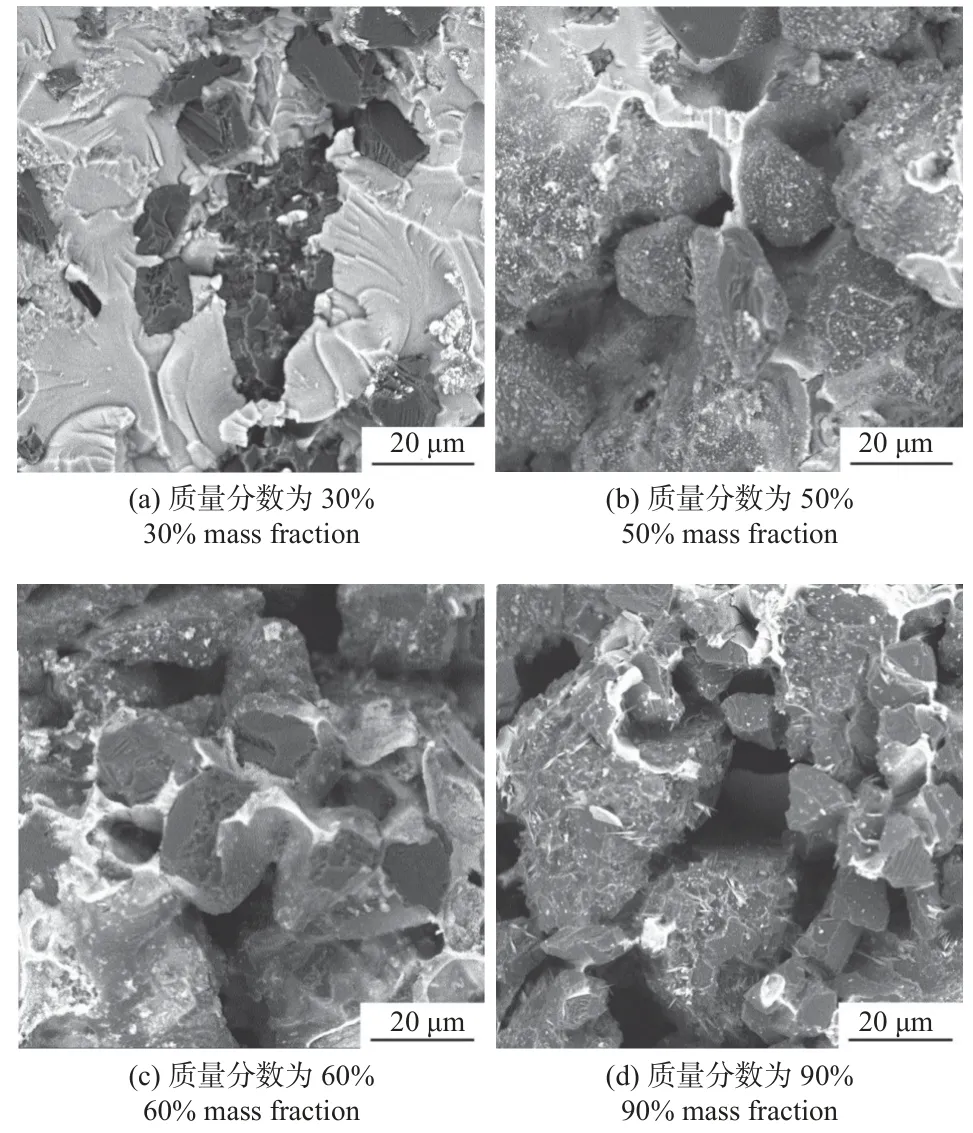

2.1.3 不同含量金刚石微粉在基体中的分布情况

图4 为不同金刚石微粉质量分数时的水玻璃基导热胶断面形貌。由图4 可以看出:在金刚石微粉质量分数为30%时,金刚石微粉之间各自独立,呈孤岛状结构,填料之间未相互接触,无良好的导热通路。在金刚石微粉质量分数为50%时,填料之间基本相互接触,已经形成一定的导热通路,但是有一部分填料之间并没有直接接触,还存在一层水玻璃基体,说明其含量还可以进一步提升。当金刚石微粉质量分数为60%时,填料之间相互接触的概率更大,已形成更多有效的导热通路,而且可以看出金刚石与基体之间的结合效果较好。在金刚石微粉的质量分数达到90%时,由于基体太少,不足以使填料之间的缝隙填满,填料之间已经出现了很多空隙。由于空气导热性很差,这种结构会严重影响导热胶的导热性能。而且由于填料之间没有足够的基体相连接,也会使导热胶的粘接性能削弱很多。

图4 不同金刚石微粉质量分数时的水玻璃基导热胶断面形貌Fig.4 The section morphology of water glass based thermal conductive adhesive with different mass fraction of diamond powder

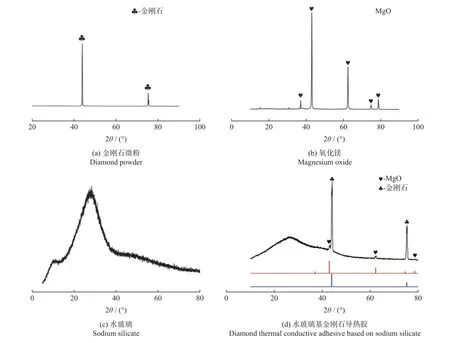

2.2 XRD 表征与分析

图5 为金刚石微粉、氧化镁、水玻璃、水玻璃基金刚石导热胶的XRD 图谱。5a 为导热填料金刚石微粉的XRD 图谱,5b 为基体固化剂MgO 的XRD 图谱,其相应特征衍射峰明显,原料较纯净,无其他杂质引入。5c 为试验所用水玻璃的XRD 图谱,在低角端有典型的无定形二氧化硅“馒头峰”,且无其他杂质相的存在[15]。5d 为水玻璃基金刚石导热胶的XRD 图谱,由图5d 可见:在该导热胶中,金刚石的特征衍射峰位不变,且峰型规整,说明金刚石仅作为填料加入水玻璃基体中,并未发生其他反应。水玻璃在低角端的“馒头峰”和MgO 的特征衍射峰位也未发生改变,说明在该导热胶的制备过程中无新物相的生成或杂质的引入。

图5 金刚石微粉、氧化镁、水玻璃、水玻璃基金刚石导热胶的XRD 图谱Fig.5 XRD patterns of diamond powder,magnesium oxide,sodium silicate,diamond thermal conductive adhesive based on sodium silicate

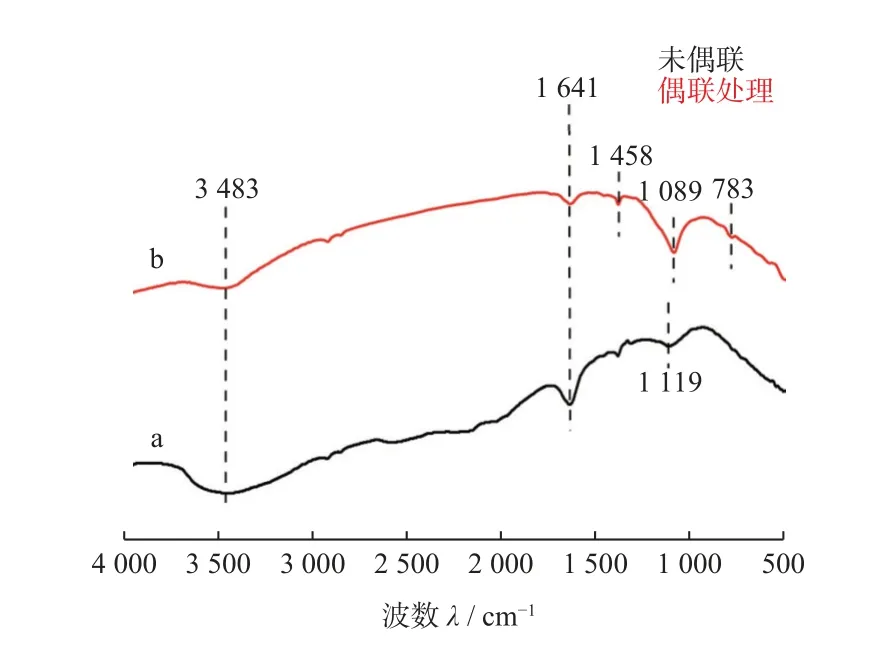

2.3 FTIR 表征与分析

图6 为用硅烷偶联剂改性前后金刚石微粉的红外光谱。从图6 中可看出:经过3-巯丙基三甲氧基硅烷偶联剂醇水溶液改性过的金刚石微粉的红外光谱,在3 483 cm-1处的O-H 伸缩振动吸收峰减弱,1 641 cm-1处的O-H 弯曲振动吸收峰也减弱,1 458 cm-1处出现亚甲基(-CH2-)弯曲振动吸收峰,1 089 cm-1处出现C-Si-O 的吸收峰[16-17],783 cm-1处出现了Si-C的伸缩振动吸收峰[18-19],这说明偶联剂枝接到了金刚石微粉表面,与金刚石微粉表面的-OH 发生了化学结合。

图6 硅烷偶联剂改性处理前后金刚石微粉的红外光谱Fig.6 FTIR of diamond powder before and after silane coupling agent modification

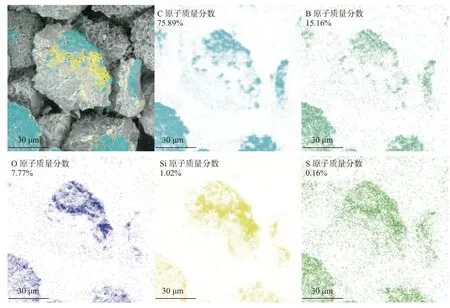

2.4 EDS 表征与分析

图7 为3-巯丙基三甲氧基硅烷偶联剂改性处理之后金刚石微粉表面的EDS 图。由图7 可见:改性后的金刚石微粉表面存在C、B、O、Si、S 元素,且分布均匀,其质量分数分别为75.89%、15.16%、7.77%、1.02%、0.16%,说明3-巯丙基三甲氧基硅烷水解后和金刚石微粉表面的羟基结合,脱水缩合之后包覆在金刚石微粉表面[20]。其中B 元素来源于金刚石,C 元素来源于金刚石和硅烷偶联剂,O、Si、S 元素来源于硅烷偶联剂。EDS 图谱中仅有硅烷偶联剂和金刚石所含元素存在,无其他元素,说明仅有硅烷偶联剂存在于金刚石微粉表面,无其他杂质存在。

图7 硅烷偶联剂改性之后金刚石微粉的EDSFig.7 EDS of diamond powder modified by silane coupling agent

2.5 粘接性能表征与分析

导热胶粘接性能依据《GB/T 7124-2008 胶粘剂拉伸剪切强度的测定方法》来测定[21]。图8 为不同金刚石微粉含量对水玻璃基导热胶拉伸剪切强度的影响。从图8 中可以看出:导热胶的拉伸剪切强度随金刚石含量的增加先缓慢增加,在金刚石质量分数增加到60%时达到最大;当金刚石含量继续增加时,导热胶的拉伸剪切强度开始下降,尤其是金刚石质量分数在70%-80%时,导热胶的拉伸剪切强度迅速下降。这是因为当金刚石含量较低时,水玻璃基体与金刚石结合,金刚石作为增强粒子与基体结合在一起,能够有效提高导热胶的强度,金刚石填充量越多,增强效果越好,导热胶的粘接性能逐渐提升。当粘接性能达到最优之后,再添加金刚石时,由于基体的含量相对变少,金刚石与基体不能有效的结合在一起,同时过多的金刚石破坏了水玻璃基体的连续性,形成大量空隙,使金刚石与水玻璃的接触面积大大减小,此时的导热胶具有较差的粘接性能。因此,金刚石含量对导热胶粘接性能的提升有一个最优值,金刚石含量过少不会对导热胶的粘接性能有很大提升,金刚石含量过多会使导热胶的粘接性能下降。金刚石质量分数为60%时的拉伸剪切强度为1.98 MPa。

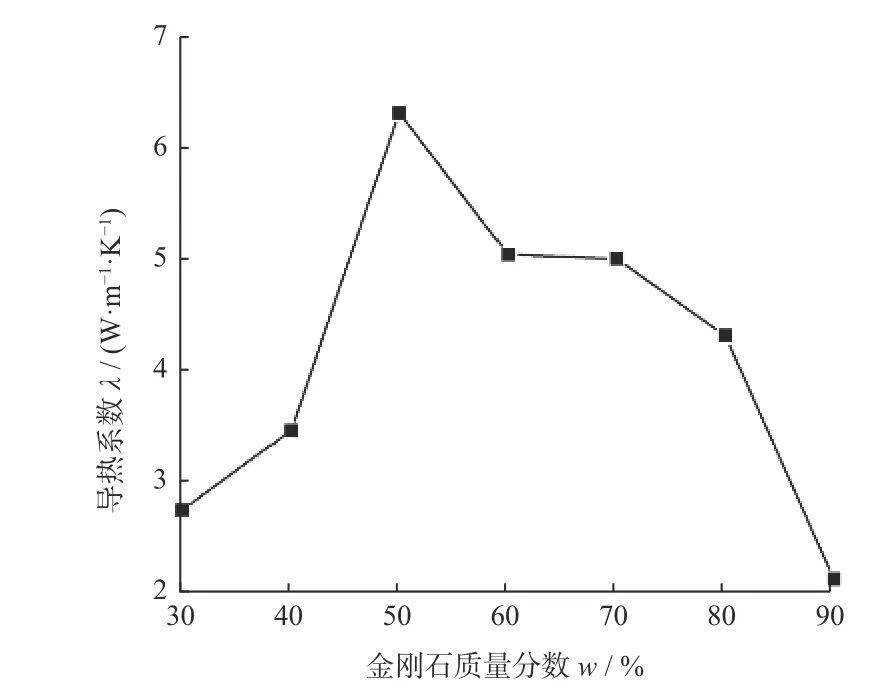

2.6 导热性能表征与分析

图9 为不同金刚石微粉含量对水玻璃基导热胶导热系数的影响。由图9 可以看出,导热胶的导热能力随金刚石含量的增加先增强,在金刚石质量分数为50%时达到最高,为6.32 W/(m·K),当金刚石含量继续增加时,导热胶的导热性能开始下降。这是因为当金刚石填料过少时,导热胶大部分被水玻璃基体所占据,金刚石之间难以形成有效的导热通路,随着金刚石含量提高,越来越多的金刚石之间发生接触,并通过水玻璃基体结合,导热系数开始提高,尤其是在金刚石质量分数为40%~50%时导热系数迅速提高;而当导热系数达到最大值后,随着金刚石含量继续增加,虽然导热胶内部形成大量导热网络,但由于水玻璃基体含量逐渐减少,难以将金刚石之间的空隙全部填充,导热胶内部产生了大量空气间隙,导致填料之间的界面热阻升高,造成导热胶的导热能力开始下降。

图9 不同金刚石微粉含量对水玻璃基导热胶导热系数的影响Fig.9 Effect of different diamond powder content on thermal conductivity of sodium silicate based thermal conductive adhesive

3 结论

(1)在低填充量时,随着金刚石含量的增加,导热胶的粘接性能得到有效提升。在金刚石质量分数为60%时,导热胶的粘接性能最佳,其拉伸剪切强度为1.98 MPa。之后,随着金刚石含量的增加,导热胶的粘接性能开始下降,尤其是金刚石质量分数在70%~80%时,导热胶的粘接性能急剧下降。

(2)在低填充量时,随着金刚石含量的增加,导热胶的导热性能逐渐提升。当金刚石质量分数达到40%~50%时,其导热性能迅速提升,在金刚石质量分数为50%时导热系数达到最高值,为6.32 W/(m·K)。之后,随着金刚石含量的增加,导热胶的导热性能开始下降。

(3)本导热胶适宜的金刚石质量分数为50%~60%。在此范围内,存在导热胶导热性能和粘接性能的最优值,可以根据对导热性能和粘接性能的不同需求,在此范围内对金刚石的含量进行调节。