镍基钎料真空钎焊镀钨金刚石的研究*

王树义,肖 冰,肖皓中,孟祥龙

(1.南京航空航天大学 机电学院,南京 210016)

(2.南京工业大学 机械与动力工程学院,南京 210016)

金刚石磨粒因其优异的力学性能,被广泛地应用到磨削工具对硬脆陶瓷等材料的加工中。其中,钎焊金刚石工具实现了金刚石磨粒-钎料合金-金属基体三者间的高强度化学冶金结合,因此,与传统的电镀、烧结金刚石工具相比,钎焊技术的应用大大提高了金刚石工具的使用寿命与使用性能[1-3]。使用镍基钎料在真空炉内制作钎焊金刚石工具是目前工业生产中最为普遍、成熟的方案,与铜、银基钎料相比,镍基钎料具有机械强度高、成本低、耐蚀性好、耐磨损等优点[4-5]。然而,使用镍基钎料对钎焊金刚石接头造成的负面影响不容忽视。镍基钎料的高熔点和自身所含的触媒元素镍,会导致金刚石磨粒在钎焊后出现严重的热损伤现象,金刚石磨粒表面出现石墨化,金刚石磨粒的力学性能下降严重;同时,金刚石内部存在高残余应力导致结合界面出现大量裂纹。这些不利因素的出现均会严重降低钎焊金刚石接头的连接强度[6-9]。为消除镍基钎料带来的缺陷,学者们进行了大量的工作和尝试[10-13]。对镍基钎料的成分进行改性是一种可行的方案,例如添加石墨烯纳米片、WC 颗粒、Cu-Ce 合金粉末等。超声辅助钎焊和隧道炉钎焊等钎焊工艺的改进也被证实是一种可行的策略。然而,上述所有方法均有一定的自身局限性。因此,开发一种简单、高效的新方法降低镍基钎料对钎焊金刚石接头的热损伤具有重要意义。

镀覆金刚石的发展与应用为减少钎焊金刚石接头的热损伤提供了新的方法和思路[14-16]。钨是一种碳化物形成元素,与金刚石亲和力良好,同时具有导热性好、热膨胀系数低等优点,是一种适合在金刚石表面镀覆的材料。通过在金刚石表面镀覆钨镀层可以有效地阻断金刚石与镍基钎料的直接接触,降低钎料对金刚石磨粒的过度侵蚀。因此,镀钨金刚石具有改善钎焊金刚石接头热损伤的潜力。

为此,使用Ni-Cr-B-Si-Fe 钎料将常规和镀钨金刚石钎焊到1045 钢基体上,对钎焊后的2 种金刚石接头的结合界面、碳化物形貌、表面石墨化程度、残余应力及磨粒力学性能进行对比分析,并探究钨镀层对钎焊金刚石接头钎焊机理的影响。

1 试验

1.1 材料和方法

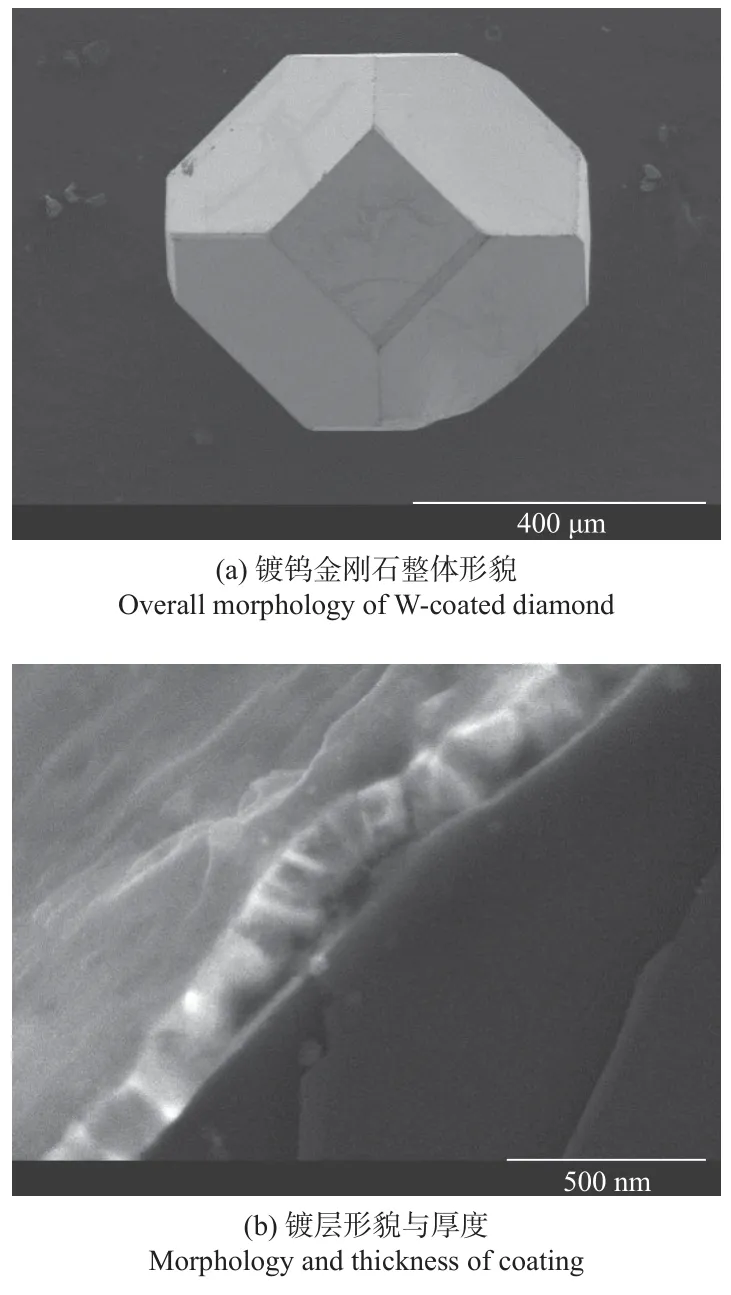

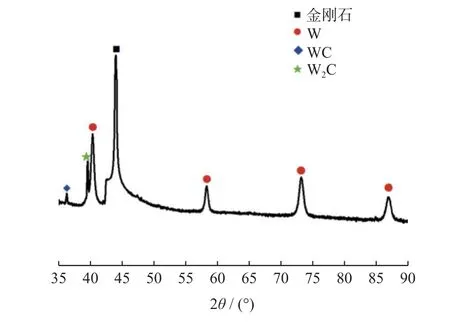

原材料选用粒径为75 μm 的商用镍基合金钎料(成分见表1),磨料为粒径范围在380~425 μm 的常规金刚石和镀钨金刚石,钢基体为1045 钢。采用物理气相沉积镀覆技术,以常规金刚石磨粒为原料在金刚石表面镀覆钨金属。图1 为镀钨金刚石的形貌。金刚石磨粒表面被一层厚度约150 nm 的连续、致密镀层覆盖,在金刚石的表面及棱角处均无漏镀现象。图2 为镀钨金刚石XRD 分析图谱。金刚石表面镀层基本以单质金属钨的形式存在,并伴随着极少量的碳化钨生成,这是因为镀覆过程温度较低(700 ℃),金刚石表面碳原子向镀层中扩散的量较少,该阶段镀层与金刚石磨粒间的结合方式属于物理键合。

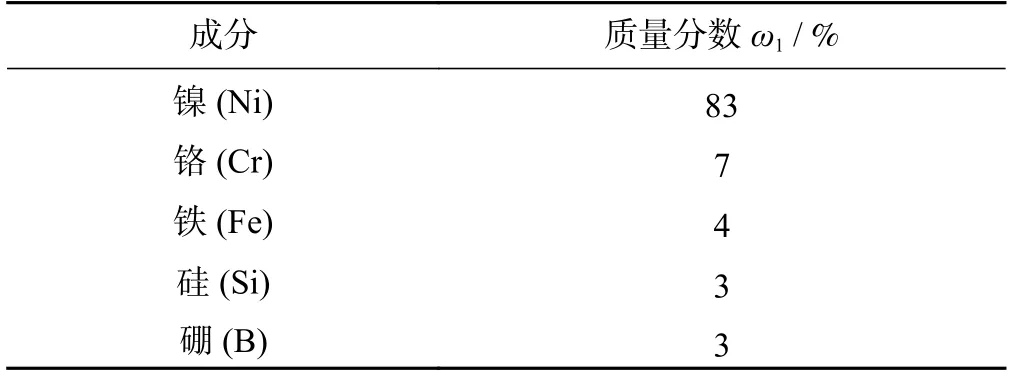

表1 镍基合金钎料成分Tab.1 Components of Ni-based filler

图1 镀钨金刚石形貌Fig.1 Morphology of W-coated diamond

图2 镀钨金刚石XRD 图谱Fig.2 XRD pattern of W-coated diamond

在钢基体表面铺撒一层厚度约为300 μm 的镍基钎料,并将2 种金刚石磨粒均匀地布置在钎料层上方。使用加热炉在真空环境下将钎焊样品加热至1 030 ℃,保温时长20 min,然后冷却至室温后取出。

1.2 表征方法

采用扫描电子显微镜(SEM,Hitachi Regulus 8220)和能谱仪(EDS)对钎焊金刚石接头的界面微观形貌及元素分布特性进行分析。使用X 射线衍射仪(XRD,Bruker,D8)对金刚石表面新生化合物的物相进行分析。金刚石磨粒的力学性能使用ZMC-II 静压强度测定仪和CM-II 超硬磨料冲击强度测试仪进行测量与统计。使用Horiba HR800 型拉曼光谱法测量钎焊金刚石磨粒的表面石墨化程度和内部残余应力大小,拉曼光谱仪的激光从金刚石顶面中心射入,测量点以顶面中心位置为起始,其他测量点以间隔50 μm 的距离垂直向下直至金刚石的底部。

2 结果与讨论

2.1 镀钨金刚石接头形貌与界面元素分布特性

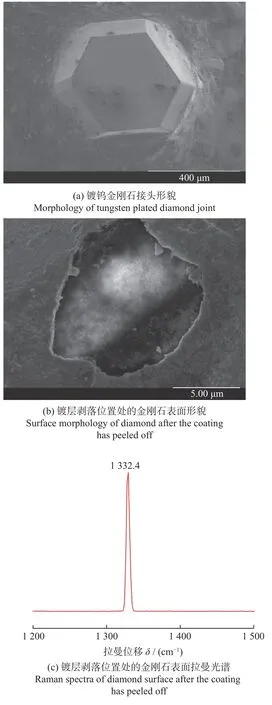

图3 为镀钨金刚石接头形貌及出露的金刚石表面形貌与拉曼光谱。如图3a所示:镍基钎料沿镀钨金刚石表面向上爬升,形成了山丘状接头轮廓;镀钨金刚石磨粒的出露高度理想,磨粒外露部分保持完整晶形;镀钨层在金刚石表面附着良好,仅在金刚石棱角处有轻微剥落现象。图3b 展示了钎焊后镀层剥落位置处的金刚石表面形貌,可以观察到金刚石表面较为平整,无明显侵蚀坑存在。同时,图3c 中的拉曼光谱结果也证实了钎焊后的金刚石出露部分的表面未发生石墨化。这主要得益于钨镀层内不含触媒元素,且镀层的厚度很薄,因此不会造成金刚石表面的碳原子向镀层中过量扩散和石墨化。镀钨金刚石磨粒周边镍基钎料层间无空洞、裂纹等缺陷,镍基钎料对镀钨金刚石的良好润湿性为金刚石磨粒提供了强把持力。

图3 镀钨金刚石接头形貌及出露表面的形貌与拉曼光谱Fig.3 Morphology of W-coated joint and exposed surface with Raman spectra

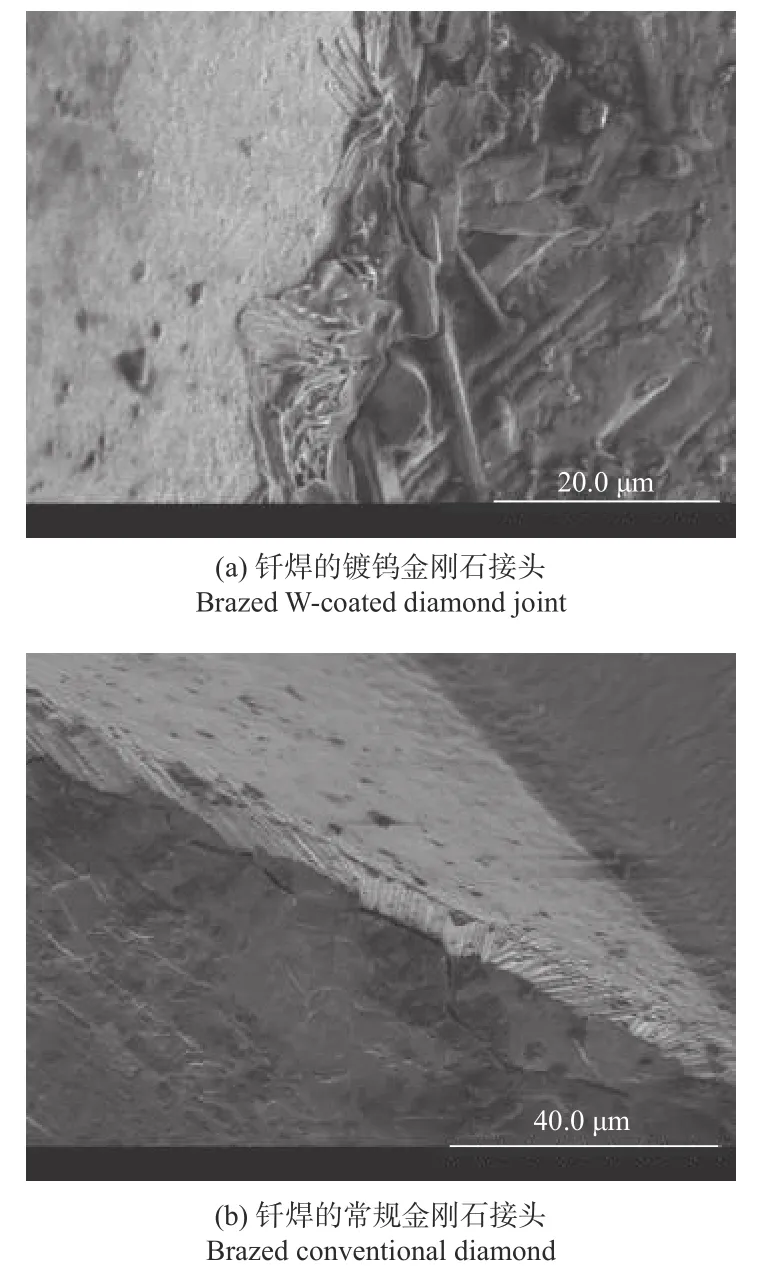

图4 为2 种钎焊的金刚石接头界面微观形貌。从图4 中可以看出:无序的不规则薄片状化合物在镀钨金刚石接头结合界面处产生,而常规金刚石磨粒钎焊后会在界面处生成致密有序的板条状化合物,并伴随界面裂纹的出现。界面裂纹的产生是金刚石接头内部高残余应力和界面化合物的高脆性联合导致的。值得注意的是,在工具使用过程中,界面微裂纹承受磨削载荷时会迅速扩展,从而使金刚石磨粒过早断裂。因此,抑制界面微裂纹的出现对提高金刚石接头的界面结合强度是十分有利的。在金刚石表面镀层的保护下,镀钨金刚石接头在结合界面的化合物尺寸明显细化,并且没有出现界面微裂纹,因此镀层在提高钎焊金刚石接头界面的连接强度方面起到了积极的作用。

图4 钎焊的金刚石接头界面微观形貌Fig.4 Interface microstructure of brazed diamond joint

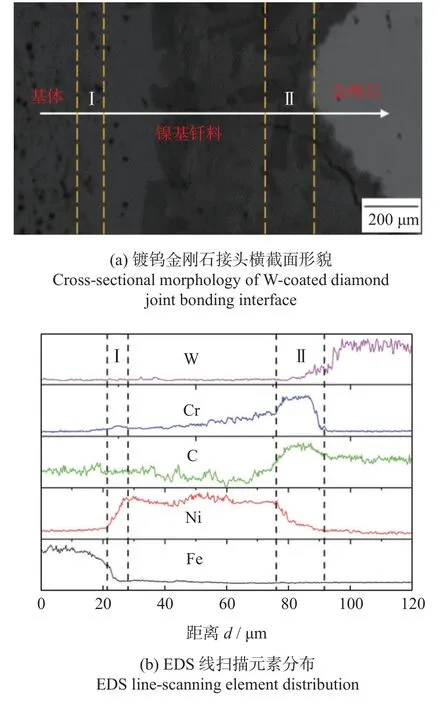

为探究钎焊镀钨金刚石接头内部结构及元素分布特性,对镀钨金刚石接头垂着切割并抛光,其横截面形貌及元素分布规律如图5所示。从图5 中可以看出:镀钨金刚石磨粒-镍基钎料-钢基体三者结合紧密,无孔洞、裂纹等缺陷存在,这说明镍基钎料熔化充分,并对2 个母材均有良好的润湿性。将镍基钎料与钢基体的结合界面划分为I 区,镍基钎料与镀钨金刚石的界面分为II 区。沿图5a 中所示的白色箭头对镀钨金刚石接头横截面进行EDS 线扫描,其元素分布特征如图5b所示。I 区为高温下Fe、Ni 元素相互扩散形成的扩散带,在连接界面处形成了Ni-Fe 固溶体,在钎焊进程结束后两者间形成了牢固的化学冶金结合。Cr 元素则在II 区出现明显的偏析现象,这是金刚石表面溶解的C 原子与Cr 原子在该区域发生界面反应生成Cr-C化合物导致的。界面化合物的生成也是镍基钎料对镀钨金刚石仍能保持良好润湿性的原因。中间钎料层在经历熔化、凝固的转变过程后,形成了以Ni 元素为主的镍基固溶体合金钎料层。

图5 钎焊镀钨金刚石接头连接界面元素分布Fig.5 Distribution of elements at the bonding interface of W-coated diamond joint

2.2 镀层对界面生成物的影响

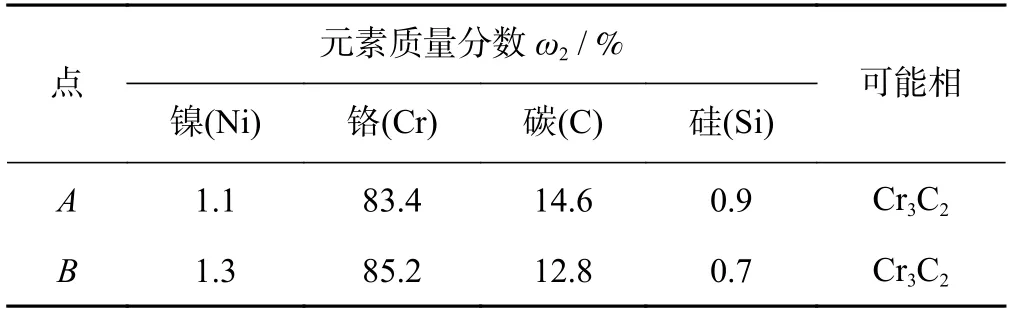

为了深入研究钨镀层对金刚石界面生成物种类及形貌的影响,将钎焊的两类金刚石样品进行深腐蚀后提取表面有残留生成物的金刚石磨粒。2 种金刚石磨粒界面生成物的形貌分别如图6 和图7所示。常规金刚石表面生成了致密的板条状生成物,且生成物的形貌具有方向性,平行于金刚石的晶面边界生长,这与金刚石晶面的原子排列方向有关。在金刚石表面缺陷处的生成物最先形核,并按照金刚石表面碳原子密排方向不断生长,最终横向接触,形成覆盖金刚石表面的致密化合物层。而在镀钨金刚石表面,界面生成物的形貌发生明显变化,无序的粒状化合物在镀钨金刚石表面离散分布,且生成物的尺寸相较于无镀层金刚石的明显细化。表2 为2 种不同形貌化合物A点和B点的EDS 分析结果,其主要由Cr、C 元素组成,根据所含元素的质量比,可以推断出2 种钎焊界面产物均为Cr3C2。

表2 化合物的EDS 分析结果Tab.2 EDS analysis results of compounds

图6 常规金刚石表面生成物形貌Fig.6 Reaction product morphology on the conventional uncoated diamond surface

图7 镀钨金刚石表面生成物形貌Fig.7 Reaction product morphology on the W-coated diamond surface

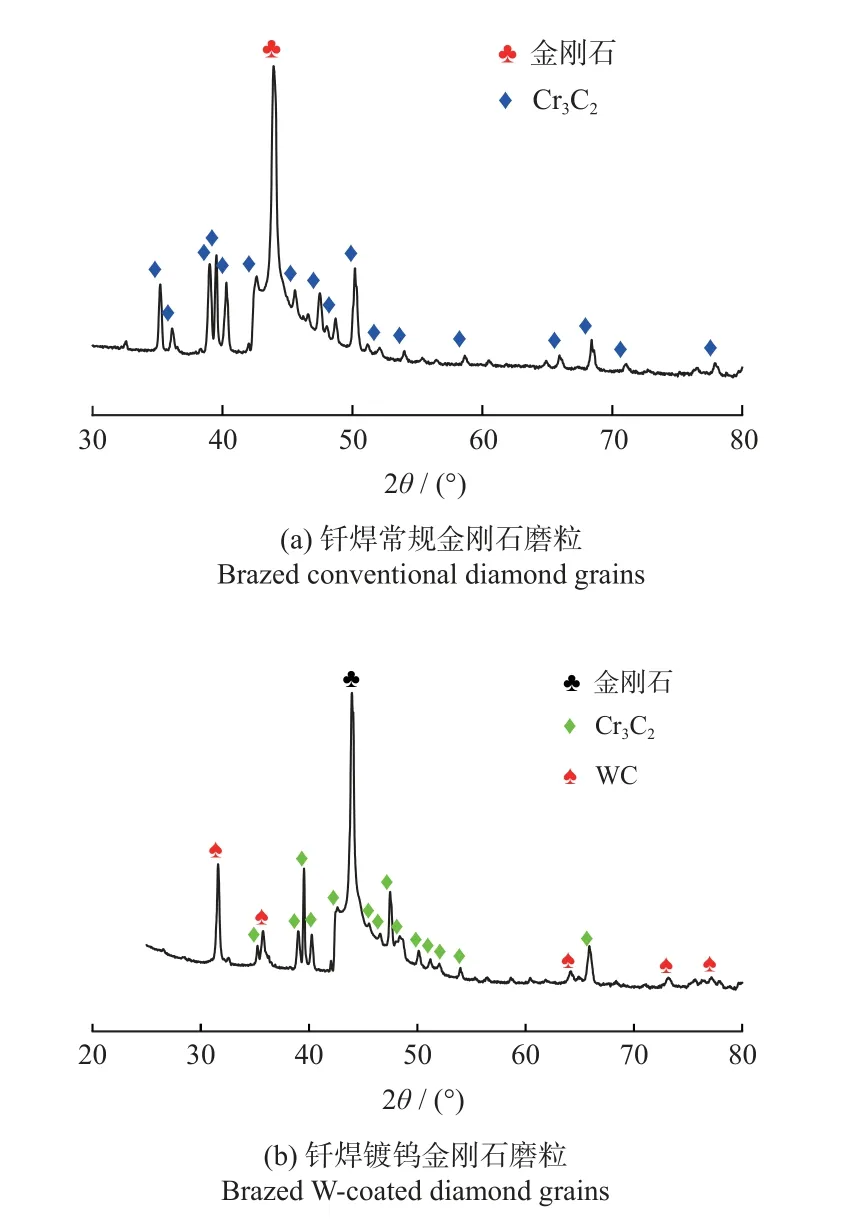

对腐蚀后的钎焊金刚石磨粒进行X 射线衍射分析以确认界面化合物的种类,其结果如图8所示。2 种钎焊金刚石磨粒界面生成物的形貌虽然不同,但生成物的种类均为Cr3C2,这与EDS 分析结果相符合。同时,钎焊镀钨金刚石磨粒的XRD 谱中还出现了WC 衍射峰,通过与图2 镀钨金刚石磨粒XRD 的结果进行比较后可以发现,镀钨金刚石在钎焊后其镀层中的W 和W2C 衍射峰消失,仅存在WC 衍射峰,这说明在钎焊过程中金刚石出露部分的表面碳原子会继续与镀层发生扩散反应,并将镀层中的W 和W2C 转化为WC。

图8 钎焊金刚石磨粒的XRD 图谱Fig.8 XRD patterns of brazed diamond grains

钎焊温度为1 030 ℃时,生成Cr3C2和WC 的吉布斯自由能均为负,因此两者在钎焊过程中均能自发的形成,其反应式如下:

在相同的钎焊条件下,镀钨金刚石表面的镀层对钎焊金刚石磨粒界面碳化物的形貌产生影响,其原因是钨镀层将金刚石表面缺陷覆盖,并延缓了镍基钎料与金刚石磨粒发生直接接触的时间,因此改变了钎焊过程中金刚石表面碳原子的扩散方式和扩散速率。碳原子需要通过已经溶解的镍基钎料中的镀层开放位置才能扩散出去,而不是表面缺陷处的碳原子最先发生扩散与Cr 发生反应,因此形成了无序的粒状碳化铬。无序粒状的Cr3C2增加了与钎料的接触面积,同时碳化铬层的无序分布和较薄的厚度可以降低接头的残余应力,更有利于抑制界面裂纹的出现。

2.3 石墨化、力学性能、残余应力

钎焊后金刚石接头热损伤情况可以通过金刚石表面的石墨化程度、磨粒力学性能及接头内部残余应力这三个方面来表征。

钎焊后的2 类金刚石表面石墨化程度如图9所示。原始金刚石在未钎焊的情况下仅在1 332 cm-1位置处存在一个尖锐的金刚石特征峰(sp3),而钎焊过后,原始金刚石和镀钨金刚石均在1 582 cm-1处出现了石墨特征峰(sp2),但钨镀金刚石石墨特征峰的强度要明显低于原始金刚石的。这主要是在钎焊过程中钨镀层对金刚石磨粒起到了隔离保护作用,缩短了金刚石与镍基钎料发生直接接触的时间,镍基钎料含有大量的触媒元素Ni、Fe,在钎焊高温环境下中熔融钎料会造成金刚石表面碳原子向石墨原子的转化[6-7],因此减少镍基钎料中触媒元素Ni、Fe 对金刚石的催化时长,就会抑制金刚石表面石墨化的程度。

图9 钎焊金刚石表面石墨化Fig.9 Graphitization of brazed diamond surface

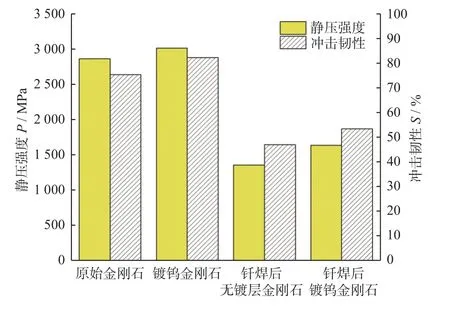

对金刚石磨粒钎焊前后的力学性能进行测量与统计,其结果如图10所示。在未钎焊前,镀钨金刚石表面镀层以金属钨为主,在韧性金属层的保护下,镀钨金刚石的力学性能相较于常规金刚石的略有提高。但在钎焊后,2 种金刚石磨粒的力学性能均出现显著下降,但镀钨金刚石的力学性能明显保留得更好。金刚石磨粒的力学性能与金刚石表面石墨化程度、侵蚀程度及晶体出现裂纹的情况相关联,常规金刚石的表面石墨化程度高,受到镍基钎料侵蚀程度严重,磨粒整体性能遭到较大破坏,因此其力学性能也就下降的更为严重。镀钨金刚石则在镀层的保护下,石墨化程度得到减缓,表面碳原子在镍基钎料中的溶解量较少,因此力学性能比常规金刚石更为优异。

图10 钎焊金刚石磨粒力学性能Fig.10 Mechanical properties of brazed diamond grains

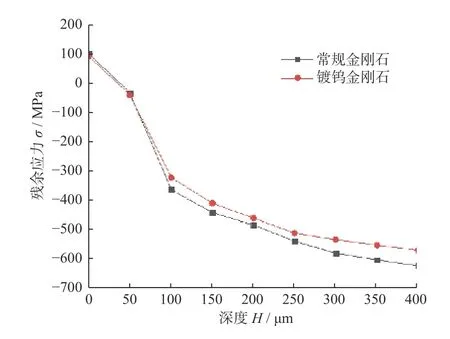

图11 显示了钎焊金刚石接头在不同深度处的残余应力大小。2 种金刚石接头中的残余应力随深度的增加其变化趋势相一致,均在金刚石磨粒的顶部出现了较低的拉应力,随着深度的增加,拉应力迅速转变为压应力。但在相同测量深度下,镀钨金刚石的残余应力值始终要小于常规金刚石的。钎焊金刚石接头的最大压应力出现在金刚石底部400 μm 深度处,但镀钨金刚石的最大压应力比常规金刚石的最大压应力低9.43%。金刚石、镍基钎料和钢基体三者之间的热膨胀系数差异是产生残余应力的主要原因。过大的残余应力导致界面裂纹的产生,降低界面的连接强度。钨镀层通过优化钎焊过程中界面产物的形貌与尺寸,缓解了残余应力的产生。

图11 钎焊金刚石接头残余应力Fig.11 Residual stresses in brazed diamond joints

3 结论

采用钨镀金刚石磨粒代替常规金刚石磨粒以减轻钎焊后金刚石接头的热损伤,提高钎焊金刚石的接头强度。根据试验结果和分析,可得出以下结论:

(1)钨镀层不影响镍基钎料对金刚石磨粒的良好润湿性,基体-镍基钎料-金刚石三者结合牢固。钎焊后,镀钨金刚石磨粒的出露程度理想,界面裂纹消失。

(2)界面微观结构分析表明,铬在金刚石表面偏析,与碳原子反应形成碳化铬。常规金刚石表面形成有序致密的Cr3C2层,而镀钨金刚石表面形成无序的粒状Cr3C2碳化物。

(3)在钨镀层的隔离、保护作用下,镀钨金刚石表面石墨化程度减轻,力学性能得到了更好地保存。同时,钎焊后镀钨金刚石接头的金刚石磨粒底部的最大残余压应力比常规金刚石磨粒的降低9.43%。