天线反射面表面富树脂层的精密抛光参数对表面粗糙度的影响规律*

刘建奇,康仁科,田俊超,董志刚,鲍 岩

(大连理工大学,精密与特种加工教育部重点实验室,辽宁 大连 116024)

随着空间探测技术指标的提升,空间探测系统对天线反射面提出了越来越高的制造要求,要求面型精度RMS 优于10 μm 和表面粗糙度Sa优于5 nm[1-2]。为满足上述指标要求,目前提出在制造反射面的过程中通常选用在表面附加树脂层并修型加工的技术方案,即首先在反射面表面固化一层富树脂层,之后通过修型加工富树脂层使反射面面型精度达到要求,并提升其表面粗糙度[3-4]。由于树脂具有黏弹性的特点,采用固结磨粒加工易出现刀具堵塞、树脂脱涂等问题;且树脂的玻璃化转变温度低,需严格控制加工区温升[5]。采用游离磨料抛光对工件材料进行微量去除,无刀具堵塞问题且加工区域温度低[6],可用于富树脂层的修型加工。

针对树脂的抛光加工,国内外均有学者进行了试验研究。NAIR 等[7]研究了2 种抛光机对2 类复合树脂加工效果的影响,结果表明:纳米混合树脂的抛光效果优于微填充树脂的,采用Soflex 抛光机和柔性氧化铝圆盘的方式抛光后表面粗糙度Ra可达0.08 μm;王丹凤等[8]研究了3 种不同抛光方法对树脂表面粗糙度的影响,结果表明:树脂填料大小、硬度、含量、类型等是影响抛光表面粗糙度的主要因素,Venus 纳米树脂的抛光效果最光滑,采用磨粒小、分布均匀的Soflex 抛光盘可将纳米树脂平均粗糙度Ra降至0.5 μm;刘亚男等[9]研究了3 种含有金刚石磨粒的抛光系统对树脂抛光效果的影响,结果表明:抛光效果与磨粒的粒径、含量及分布的均匀程度相关,同时Vita 和Eve 抛光系统的树脂表面粗糙度Ra均低于0.2 μm,光泽度均大于60 GU;HALIM 等[10]研究了2 种抛光系统对7 种复合树脂抛光效果的影响,结果表明:表面粗糙度由磨粒的硬度和粒度决定,且小粒径、软质磨粒的加工效果更优;郭剑苓等[11]研究了不同磨粒粒径的抛光碟对复合树脂抛光效果的影响,结果表明:随着磨粒粒径的减小,树脂表面的沟痕明显变浅、凹坑减少,其表面粗糙度也随着磨粒粒径的减小而降低。

对现有树脂抛光加工的研究进行分析后发现,目前树脂抛光加工的表面粗糙度仅为微米级,无法满足反射面表面富树脂层纳米级表面粗糙度的使用要求[12]。并且,目前树脂抛光加工的应用主要在口腔医学领域,针对富树脂层抛光加工的工艺尚不明确。因此,根据富树脂层的材料特性及使用要求,结合目前树脂抛光加工研究的现状,选用富树脂层平面构件进行抛光探索性试验,研究抛光加工提高富树脂层表面粗糙度的可行性。选用粒径小的软质磨粒,通过抛光工艺试验,研究抛光时间、磨粒粒径、磨粒质量分数、加载压力以及抛光转速对富树脂层表面粗糙度的影响规律,探究如何通过优化工艺参数来改善富树脂层抛光加工后的表面粗糙度。

1 试验条件

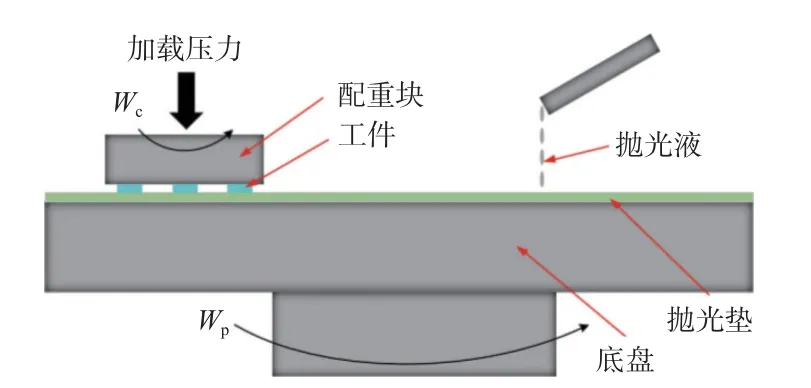

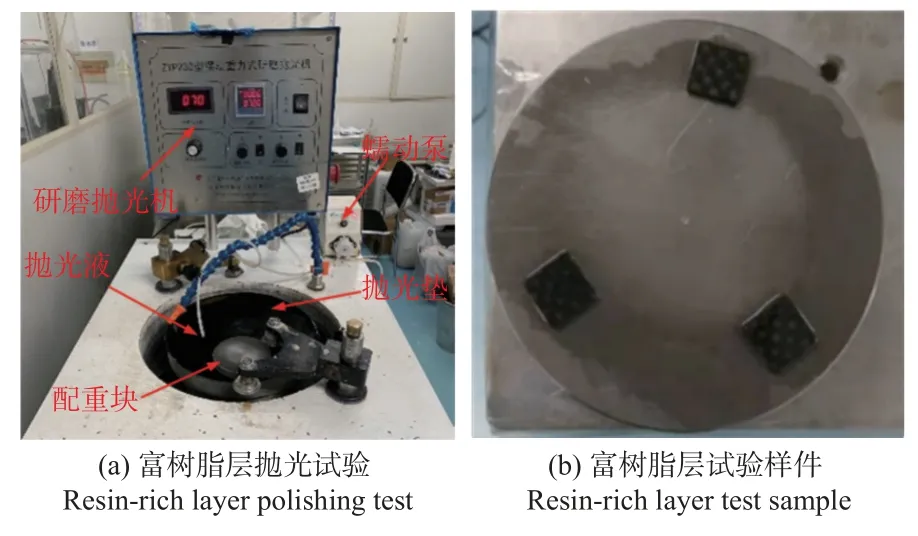

抛光原理如图1所示。底盘带动抛光垫旋转,并带动工件自旋转,抛光液通过蠕动泵输送至抛光加工表面。富树脂层抛光试验平台如图2所示。选用ZYP30 型摆动重力式研磨抛光机,底盘直径为230 mm,可实现0~120 r/min 的无级调速;通过改变配重块的重量调节加载压力。选用阻尼布为抛光垫,硅溶胶溶液为抛光液。试样为富树脂层平面构件,由EPOLAM 2090树脂与EPOLAM 2060 固化剂按比例混合搅拌均匀,浸湿增强纤维进行积层,然后在40 ℃下固化24 h 所形成。试验前将平面构件裁切为10 mm×10 mm×2 mm 的样件,依次经过打磨、超声清洗,最后使用石蜡将样件按照环形阵列粘在配重块上,如图2b。

图1 抛光原理图Fig.1 Polishing schematic

图2 富树脂层抛光试验平台Fig.2 Resin-rich layer polishing test platform

抛光试验结束后,使用无水乙醇、去离子水超声清洗试样,并用高压气枪将试样表面水渍吹干。使用3D 表面轮廓仪(NewView 9000,ZYGO 公司)检测样件表面粗糙度及表面形貌,将同一工艺参数下3 个样件的表面粗糙度均值记为试验值。富树脂层抛光试验工艺参数如表1所示。

表1 富树脂层抛光试验工艺参数Tab.1 Process parameters of resin-rich layer polishing test

2 结果与讨论

2.1 抛光时间对表面粗糙度的影响规律

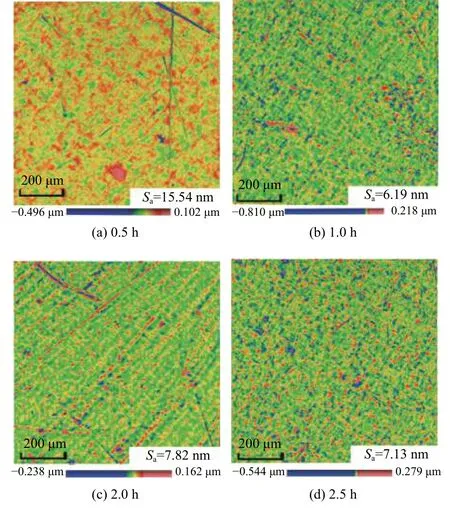

图3 为抛光时间对表面粗糙度的影响规律,其中磨粒粒径为25 nm,磨粒质量分数为20%,加载压力为14.1 kPa,抛光转速为50 r/min,抛光液流量为10 mL/min。从图3 可以看出:抛光时间为0.5 h 时,表面粗糙度Sa为14.41 nm;随着抛光时间的延长,表面粗糙度减小,在1.0 h 时表面粗糙度达到最低,Sa为6.69 nm;随后表面粗糙度大小趋于稳定,稳定在7.00 nm 左右。

图3 抛光时间对表面粗糙度的影响规律Fig.3 Effect of polishing time on surface roughness

不同抛光时间下的富树脂层表面形貌如图4所示。在抛光初期,富树脂层表面较为粗糙,由于抛光时间短,材料去除量不足,表面粗糙度大,如图4a;随着抛光时间的延长,材料的粗糙表面被进一步去除,表面趋于光滑,表面粗糙度减小,如图4b;抛光时间进一步延长,当前工艺参数对材料表面质量的改善能力进入饱和阶段,材料表面粗糙度进入稳定状态,如图4c 及图4d。因此,考虑到抛光加工效率,富树脂层的抛光时间应选择1.0 h。

图4 富树脂层随抛光时间变化的表面形貌Fig.4 Surface topography of resin-rich layer as function of polishing time

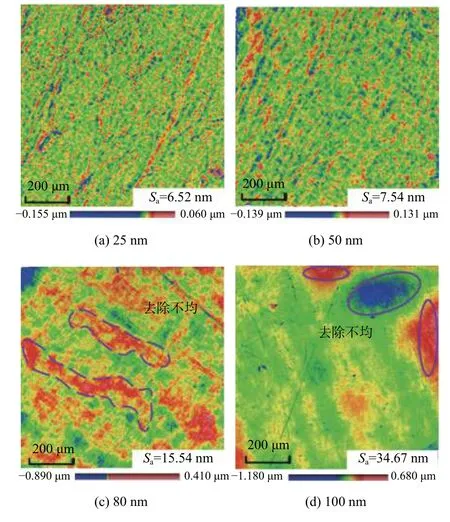

2.2 磨粒粒径对表面粗糙度的影响规律

图5所示为磨粒粒径对表面粗糙度的影响规律,其中磨粒质量分数为20%,加载压力为14.1 kPa,抛光转速为50 r/min,抛光时间为1.0 h,抛光液流量为10 mL/min。从图5 中可以看出:当粒径大小为25 nm 时,富树脂层表面粗糙度Sa为6.69 nm;随着二氧化硅磨粒粒径的增大,富树脂层的表面粗糙度逐渐增大,当粒径为100 nm时,树脂层表面粗糙度Sa增至29.92 nm。

图5 磨粒粒径对表面粗糙度的影响规律Fig.5 Effect of abrasive particle size on surface roughness

图6所示为富树脂层随磨粒粒径变化的表面形貌。当磨粒质量分数相同时,磨粒粒径小,抛光液中磨粒数量多,材料去除较为稳定、均匀,如图6a 及图6b。磨粒粒径增大,抛光液中的磨粒数量减少,对材料的去除作用不均匀,致使表面粗糙度增大,如图6c 及图6d;同时,在相同转速的情况下,粒径增大,单个磨粒受到的压力增大,磨粒压入工件表面的深度增大,使材料去除率升高。因此,在对富树脂层抛光加工的过程中,应当尽量减小磨粒的粒径,以获得较小的表面粗糙度,故选择粒径为25 nm 的磨粒最合适。

图6 富树脂层随磨粒粒径变化的表面形貌Fig.6 Surface topography of resin-rich layer as function of abrasive particle size

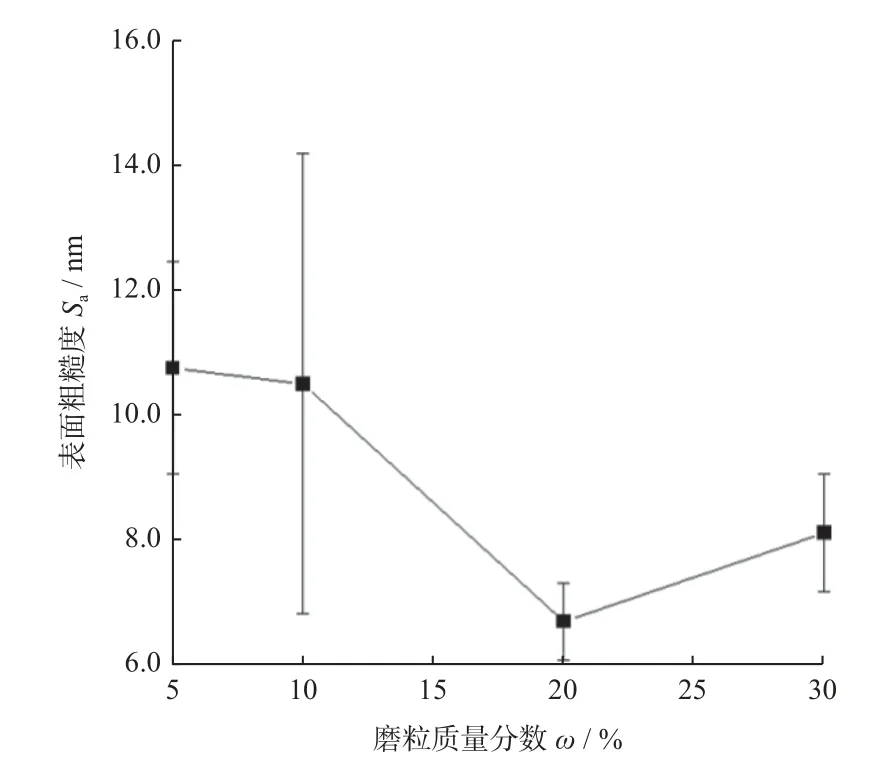

2.3 磨粒质量分数对表面粗糙度的影响规律

图7所示为磨粒质量分数对表面粗糙度的影响规律,其中磨粒粒径为25 nm,加载压力为14.1 kPa,抛光转速为50 r/min,抛光时间为1.0 h,抛光液流量为10 mL/min。磨粒质量分数为5%时,富树脂层表面粗糙度Sa为10.75 nm;随着磨粒质量分数的升高,表面粗糙度减小,当磨粒质量分数为20%时表面粗糙度Sa降至6.69 nm;后随着磨粒质量分数的升高表面粗糙度增大,当磨粒质量分数为30%时,表面粗糙度Sa为8.12 nm,因而应选用磨粒质量分数为20%。

图7 磨粒质量分数对表面粗糙度的影响规律Fig.7 Effect of abrasive particle mass fraction on surface roughness

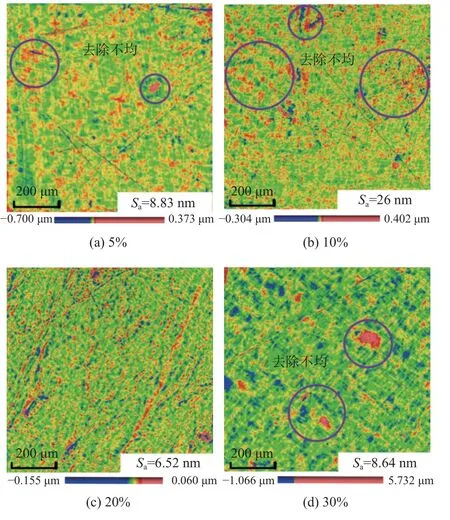

图8所示为富树脂层随磨粒质量分数变化的表面形貌。当磨粒粒径、加载压力相同时,磨粒质量分数低,抛光液中的磨粒数量少,材料的去除不均,表面粗糙度大,如图8a 及图8b。随着磨粒质量分数的升高,参与抛光作用的磨粒数量增多,对材料的去除作用较为均匀,表面粗糙度下降,如图8b 和图8c。磨粒质量分数进一步升高,会导致磨粒堆积,容易出现堵塞并黏附在材料表面,影响材料的去除并降低表面粗糙度,如图8c。因此,为降低表面粗糙度,应将抛光液的磨粒质量分数设置在20 %。

图8 富树脂层随磨粒质量分数变化的表面形貌Fig.8 Surface topography of resin-rich layer as function of abrasive particle mass fraction

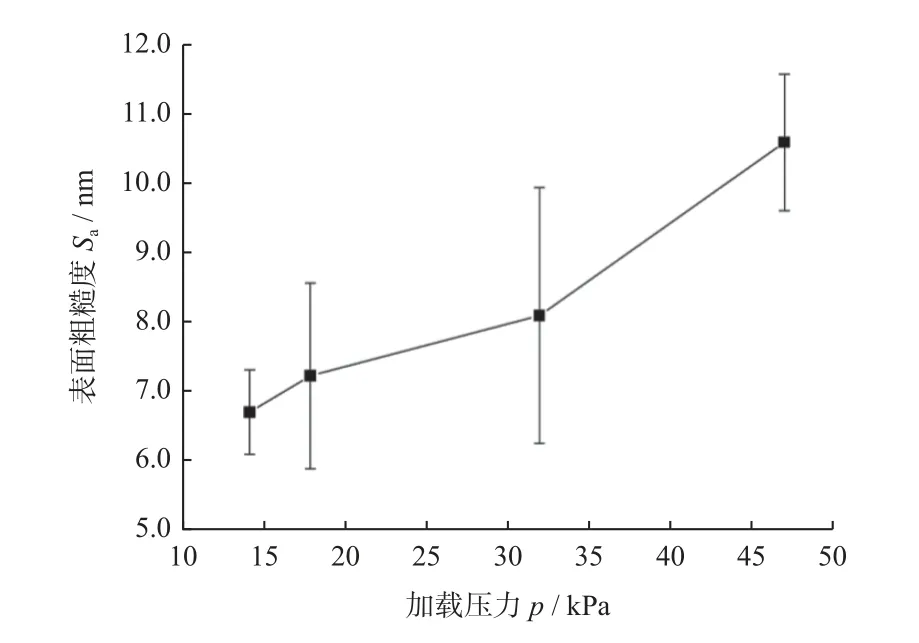

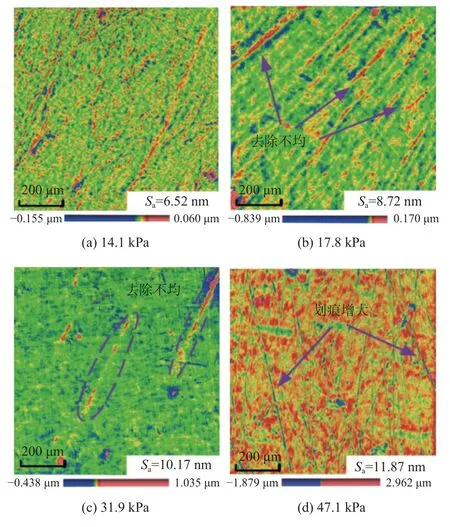

2.4 加载压力对表面粗糙度的影响规律

图9所示为加载压力对表面粗糙度的影响规律,其中磨粒粒径为25 nm,磨粒质量分数为20%,抛光转速为50 r/min,抛光时间为1.0 h,抛光液流量为10 mL/min。加载压力为14.1 kPa 时,富树脂层表面粗糙度Sa为6.69 nm;随着压力的增大,表面粗糙度逐渐增大,当加载压力为47.1 kPa 时,富树脂层表面粗糙度Sa增至10.59 nm。

图9 加载压力对表面粗糙度的影响规律Fig.9 Effect of loading pressure on surface roughness

图10所示为富树脂层随加载压力变化的表面形貌。当加载压力较小时,工件与抛光垫之间的摩擦力小,工件可以平稳自旋转;同时磨粒压入工件表面的深度小,在其他工艺参数相同的情况下材料去除率低,因此表面粗糙度小,如图10a。随着加载压力的增大,工件与抛光垫之间的摩擦力增大,工件的自旋转变慢,影响磨粒运动速度与运动方向,大幅降低了工件表面材料去除的均匀性,如图10b 及图10c。加载压力的增大,使得磨粒对工件的切削作用增强,磨粒压入深度增大,提升了单颗磨粒对材料的去除作用,增大了材料去除率。过大的压力还会给工件表面带来较大的划痕,降低表面质量,如图10d。针对富树脂层加工,不宜选用过大的加载压力,以防止材料去除率过高将富树脂层全部抛除;为获得较小的表面粗糙度,应适当降低加载压力,在所设计的试验参数中最佳加载压力为14.1 kPa。

图10 富树脂层随加载压力变化的表面形貌Fig.10 Surface topography of resin-rich layer as function of loading pressure

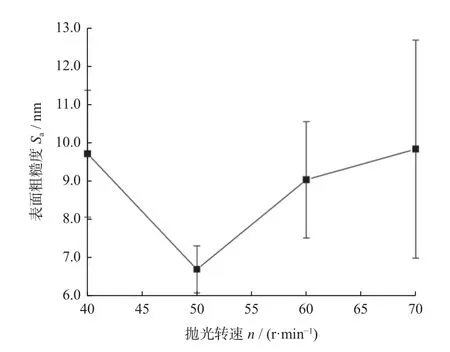

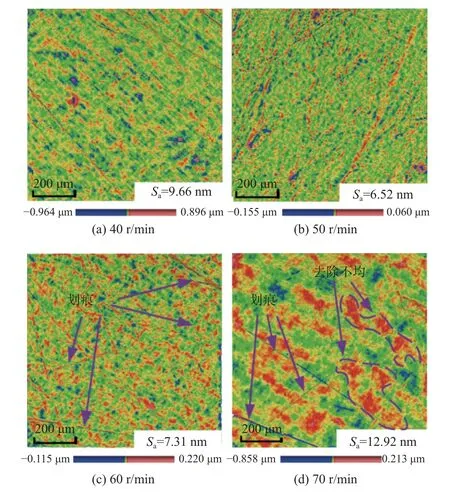

2.5 抛光转速对表面粗糙度的影响规律

图11所示为抛光转速对表面粗糙度的影响规律,其中磨粒粒径为25 nm,磨粒质量分数为20%,加载压力为14.1 kPa,抛光时间为1.0 h,抛光液流量为10 mL/min。当转速为40 r/min 时,表面粗糙度Sa为9.72 nm;抛光转速增大到50 r/min 时,表面粗糙度Sa减小至6.69 nm;后随着抛光转速的增大,表面粗糙度进一步地增大,当抛光转速增大到70 r/min 时,表面粗糙度Sa增大至9.84 nm。

图11 抛光转速对表面粗糙度的影响规律Fig.11 Effect of polishing speed on surface roughness

图12所示为富树脂层随抛光转速变化的表面形貌。随着抛光转速的增大,磨粒相对工件的运动速度增大。转速较小时,磨粒相对速度较小,做无规则运动的磨粒数量较少,磨粒与工件表面间相互作用次数少,材料去除能力差,导致材料去除率低,表面粗糙度大,如图12a所示。随着抛光转速的增大,磨粒随离心力分布均匀稳定,材料表面被去除得较为均匀,表面粗糙度减小,如图12b所示。随着抛光转速进一步增加,由于离心力过大,部分抛光液被甩出,参与抛光的磨粒数变少。加工区域内剩余的磨粒会沿着抛光垫半径方向梯度分布,数量由内向外增多,引起材料去除不均匀[13]。速度过大还会引起工件自旋转不稳定,且转速越大竖直方向的跳动越大,跳动造成工件受到的加载压力不稳定,易导致较大的划痕产生,使表面粗糙度增大,如图12c 及图12d所示。因此,为获得较小的表面粗糙度,应将抛光转速控制在50 r/min 左右。

图12 富树脂层随抛光转速变化的表面形貌Fig.12 Surface topography of resin-rich layer as function of polishing speed

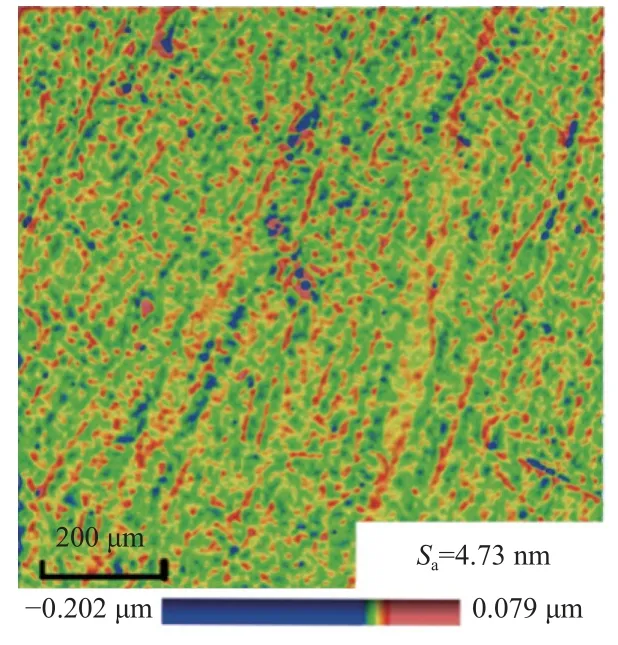

2.6 加工试验验证

根据试验结果,选取最优工艺参数进行富树脂层抛光试验验证:磨粒粒径为25 nm,磨粒质量分数为20%,加载压力为14.1 kPa,抛光转速为50 r/min,抛光时间为1.0 h,抛光液流量为10 mL/min,最终获得的表面粗糙度Sa为4.73 nm,满足富树脂层的使用要求。其表面粗糙度如图13所示。

图13 富树脂层加工后表面形貌Fig.13 Surface topography of resin-rich layer

3 结论

针对新一代天线反射面对富树脂层表面的高质量加工需求,开展富树脂层抛光工艺试验,研究了抛光时间、磨粒粒径、磨粒质量分数、加载压力以及抛光转速对富树脂层表面粗糙度的影响规律,探究了如何通过工艺参数优化以降低富树脂层抛光加工的表面粗糙度。得出结论如下:

(1)基于当前的试验条件,随着抛光时间的延长,富树脂层表面粗糙度逐渐减小,在1.0 h 后趋于稳定;随着磨粒粒径和加载压力的增大,富树脂层的表面粗糙度增大,材料的去除变得不均匀;随着磨粒质量分数的升高或抛光转速的增大,富树脂层表面粗糙度先减小后增大。

(2)优化后得到富树脂层抛光的最佳工艺参数:磨粒粒径为25 nm,磨粒质量分数为20%,加载压力为14.1 kPa,抛光转速为50 r/min,抛光时间为1.0 h,抛光液流量为10 mL/min。在此工艺下加工得到的表面粗糙度Sa为 4.73 nm,满足富树脂层的使用要求。