超纳米金刚石薄膜的快速生长及结构分析*

位少博,王 兵,熊 鹰

(1.西南科技大学 材料与化学学院,四川 绵阳 621010)

(2.西南科技大学,环境友好能源材料国家重点实验室,四川 绵阳 621010)

UNCD 薄膜除了具有与微米晶金刚石(microcrystalline diamond,MCD)膜和纳米晶金刚石(nanocrystalline diamond,NCD)膜几乎相同的性质外,还兼具高弹性模量、高断裂韧性、低摩擦系数和电阻率以及高红外透过率等优点,且晶粒尺寸不会随生长厚度而变化,表面极其光滑[1-5],因而在机械、微电子、光学等许多特定场合有着比MCD 和NCD 更好的应用前景,能很好地克服MCD 和NCD 应用时所存在的问题[6]。

截至目前,UNCD 薄膜仅作为涂层被应用(如:(1)机械密封件、轴承、原子力显微镜(atomic force microscope,AFM)尖端;(2)UNCD 电介质层用于RFMEMS 开关;(3)生物传感器;(4)N-UNCD、B-UNCD 涂层作锂离子电池阳极或金属电极;(5)UNCD 涂层的医疗设备和假肢等)[2]。而在一些需求块体材料的场合(如微孔拉丝模、高速高精度切削加工、红外窗口、International Coach Federation(ICF)靶壳等),其应用仍未能实现[2],主要原因在于高质量UNCD 的生长速度慢,UNCD 以自支撑片形式的应用存在技术及经济这两方面制约。因此,开发高质量UNCD 的快速生长技术是促进UNCD 材料以自支撑片形式应用的关键。

UNCD 薄膜生长速率的调控方式有很多种,如偏压促进生长/形核、改变微波功率、提高碳浓度或引入氮和硼等等。SARAVANAN 等[7]在CH4/Ar 等离子体中利用偏压增强诱导二次形核快速生长UNCD 膜,生长速率达到2.28 μm/h。TANG 等[8]在CH4/H2氛围中引入氮和氧,发现当其他工艺参数保持不变,微波功率从2.0 kW 增加到3.2 kW 时,NCD 薄膜的生长速率从0.3 μm/h 增加到3.0 μm/h,并结合CH4/H2混合气体的CVD 金刚石生长机理,探讨了高微波功率对促进UNCD 薄膜快速生长的作用。最近,LIN 等[9]研究发现:可以在无Ar 的CH4/H2反应源条件下沉积UNCD 薄膜,通过协同调节气体压力和碳浓度,从而改变前驱体的动能和局部浓度来控制二次形核速率,在一定压力和碳浓度下,UNCD 薄膜生长速率达到2.24 μm/h。此外,通过在反应源中引入氮,以细化晶粒是生长UNCD 的另一条途径,其形成是气相化学和氮引起的表面动力学改变共同作用的结果[5,10,11]。

尽管学者已对影响UNCD 薄膜沉积速率的多方面因素进行了初步的探讨,但现有工作都是以甲烷为反应源中的碳源,其生长速度相对已实现片材形式应用的MCD 膜还更为缓慢。结合氮的细晶作用和高浓度碳条件下金刚石膜的快速生长效果[10-12],反应源中引入活性高、N 和C 含量大的生长源理论上可提高UNCD 膜材的沉积速率。鉴于此,首次选取液态有机小分子二异丙胺作为UNCD 薄膜生长源,利用其等离子体易分解活化、同时含有丰富的碳和氮可促进膜材生长的优势,从反应源的角度探索快速制备UNCD 薄膜的工艺路径;在此基础上改变激活源功率和基体温度,提高前驱物浓度及成膜过程中的传质能力,以获得高质量UNCD 薄膜快速生长的新工艺。

1 试验

1.1 沉积装置

UNCD 薄膜生长采用沉积区域可达ϕ100 mm 的15 kW 碟形腔MPCVD 设备系统,如图1所示。该设备主要由控制系统、微波系统、反应腔体、进气系统、真空系统和冷却系统构成,由成都纽曼和瑞微波技术有限公司与西南科技大学联合设计制造。其功率、工作气压可调范围大,可产生的微波等离子功率密度高,同时配置了专用的液态源气化及载入气路,保证具有不同饱和蒸汽压的液态反应源能稳定地以蒸汽分子形式引入沉积室内,并在微波激发下形成高密度的等离子体,为薄膜快速生长营造必要的环境条件。

图1 MPCVD 设备Fig.1 MPCVD equipment

1.2 薄膜制备

1.2.1 基底预处理

UNCD 薄膜沉积用基底为厚度1 mm、单面抛光的P(100)型单晶硅,沉积前先对基底进行研磨和超声预处理。首先,将硅片放在铺有粒度尺寸为1.5 μm 的金刚石微粉面板上手工研磨,至抛光面上出现较为明显的划痕。其次,将其放置于粒度尺寸为1.5 μm 的金刚石微粉丙酮悬浮液中超声处理30 min;最后,将经过预处理的硅基体用酒精清洗烘干后放入沉积室中生长UNCD 薄膜。

1.2.2 温度范围

UNCD 薄膜沉积温度范围较广,试验以50 ℃为一个温度梯度,探究不同温度梯度下UNCD 薄膜的生长及组成结构。试验过程中发现,当温度低于450 ℃时,等离子体极不稳定,沉积一段时间等离子体无法维持稳定而熄灭;而当温度高于650 ℃时,薄膜结构转变为超纳米金刚石与石墨杂化的针状结构。因此,试验中UNCD 薄膜的沉积温度范围为450~650 ℃。

1.2.3 薄膜制备工艺参数

UNCD 薄膜制备的具体工艺参数如表1所示,试验所需碳源为液态二异丙胺(C6H15N),采用超级恒温槽加热碳源至气化,之后通过针阀控制流量通入反应腔体,沉积过程中保持压力、流量等参数不变,通过调节功率来改变基体温度,以制备一系列不同功率、生长温度条件下的UNCD 薄膜。

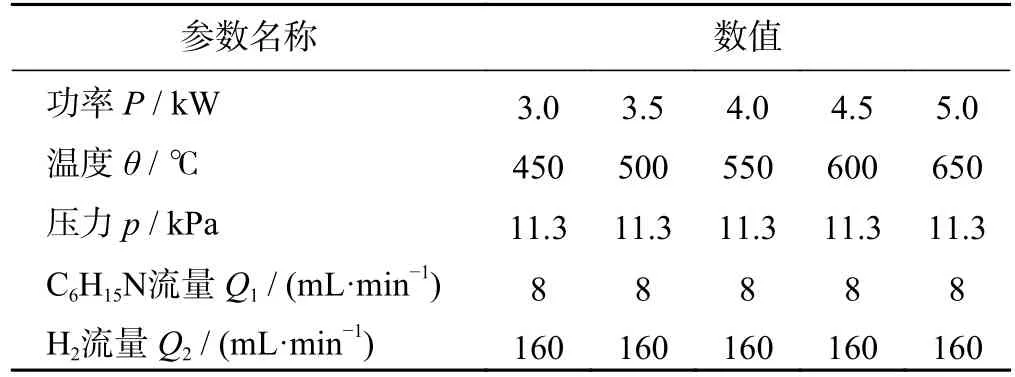

表1 UNCD 薄膜制备工艺参数Tab.1 Preparation process parameters of UNCD films

1.3 薄膜分析表征

UNCD 薄膜表面及断面形貌结构采用高分辨冷场发射扫描显微镜(SEM)检测,仪器型号为德国Carl ZeissNTS GmbH,其工作分辨率在15 kV 时可达0.8 nm;薄膜的物相组成、晶粒度采用Smartlab 衍射仪在掠入射模式下进行测试分析,入射角为3°;以InVia 型激光拉曼光谱仪确定膜材中C 的键合形式,工作时其激发波长为514.5 nm;此外,使用上海复享光学有限公司的型号为NOVA2S、探测范围在200~980 nm 的光纤光谱仪(ICP-OES 光谱)原位分析等离子体的基团成分及强度。

等离子体发射光谱的工作原理为:在电能或热能的作用下,电子由低能级激发到高能级(激发态),但处于高能级上运动的电子不稳定,约在10-8s 时间内就会跃迁到低能级并释放光子并形成谱线。根据光谱图中的特征发射光谱研究反应过程中相关的物质结构和成分[13-14]。

2 结果与讨论

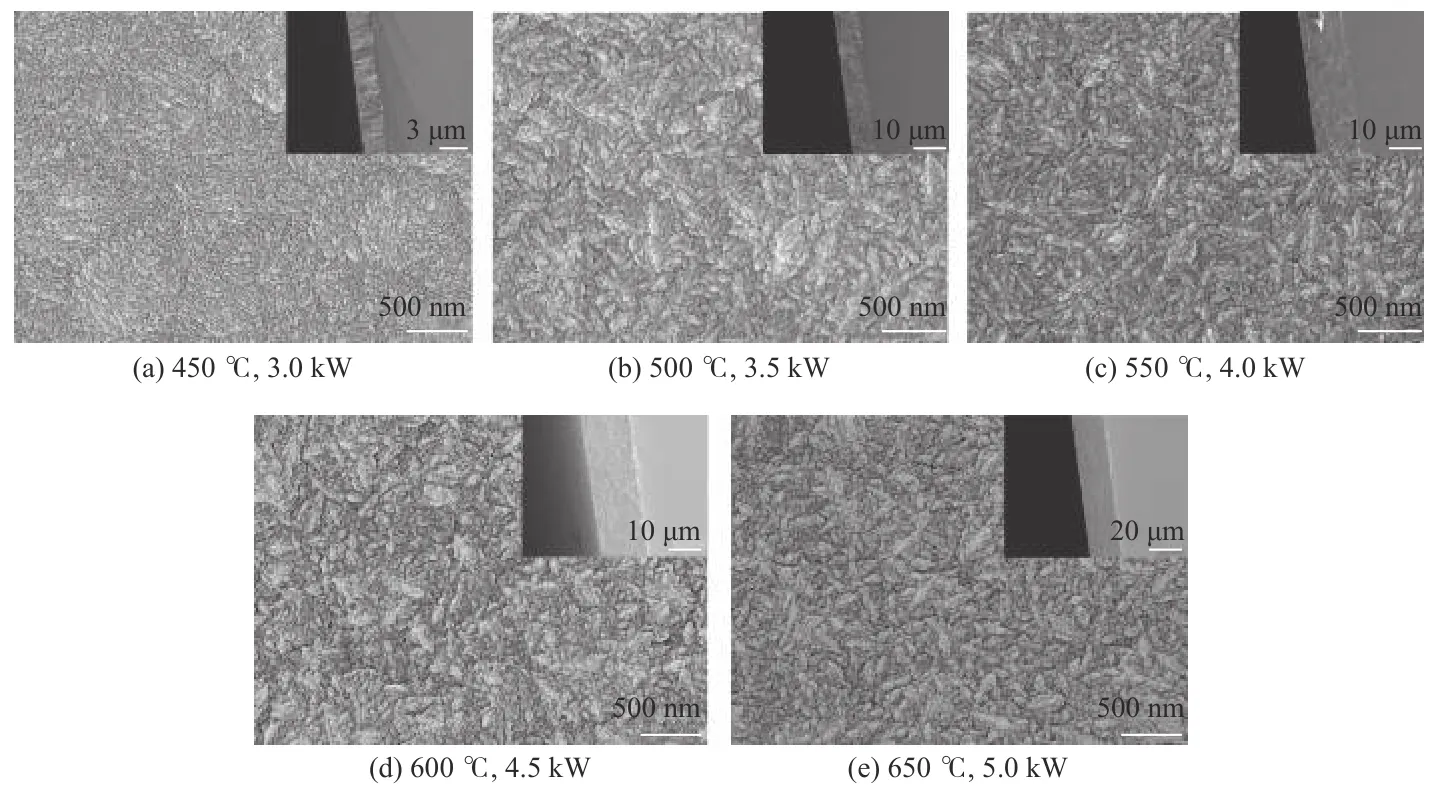

图2 是在其他条件不变的情况下,通过改变功率获得不同基体温度下UNCD 薄膜表面和断面的SEM图。从图2a 中可以看出:450 ℃生长的薄膜表面呈现由细小晶粒聚结成的棒状颗粒的二次聚结态,一次聚结体尺寸较小,二次聚结后连续成膜,薄膜表面仍然平整光滑。随着温度的升高,膜层厚度不断增大,膜材表面一次聚结体逐渐由棒状颗粒向短针状转变,且颗粒逐渐增大,如图2b~2e所示,同时所有膜材表面的一次聚结体颗粒之间在二次聚结时连接紧密,膜面的致密度较好。而从断面形貌则可以看出:膜材内部结构致密,薄膜轮廓平整,薄膜由高速二次形核生成的细小晶粒堆积而成,并且随着温度升高,表面更加平整光滑。

图2 不同微波功率及温度下生长的UNCD 薄膜的SEM 图Fig.2 SEM images of UNCD films grown at different different microwave power and temperatures

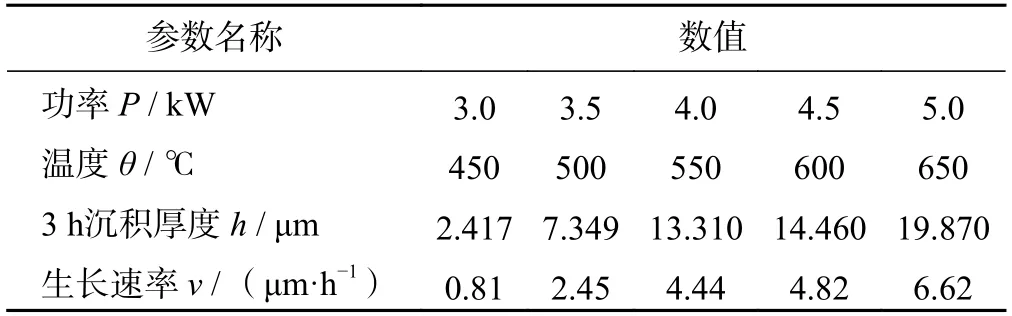

表2 是不同微波功率及温度下沉积薄膜的厚度及对应的生长速度。从表2 可以明显地看到:微波功率从3.0 kW 增加到5.0 kW 时,基体温度从450 ℃上升到650 ℃,薄膜生长速度从0.81 μm/h 逐渐增大到6.62 μm/h。这说明,提高反应源激活功率及温度时,薄膜的生长速率也随之加快。因此,在更高的功率及温度下进行薄膜沉积,能够提高UNCD 薄膜的生长速度。

表2 不同微波功率及温度下沉积薄膜的厚度及生长速度Tab.2 Thickness and growth rate of deposited films under different microwave power and temperature

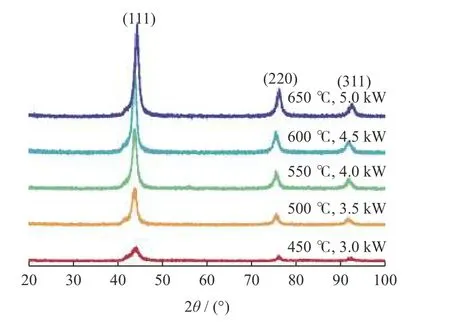

图3 是不同功率及温度下所得薄膜的XRD 图。从图3 中可以看出:薄膜的衍射峰仅在43.9°、73.5°和91.5°处出现,分别对应金刚石的(111)、(220)和(311)面[15],说明所有薄膜材料均为金刚石,且物相组成纯度都很高。此外,随着功率增大,温度升高,各衍射峰峰形变得更为尖锐,半峰宽略有减小,这表明膜材结晶程度不断提高,高的反应源激活功率和沉积温度有利于膜材的结晶。

图3 不同功率及温度下所得薄膜的XRD 图Fig.3 XRD patterns of the obtained films under different power and temperature

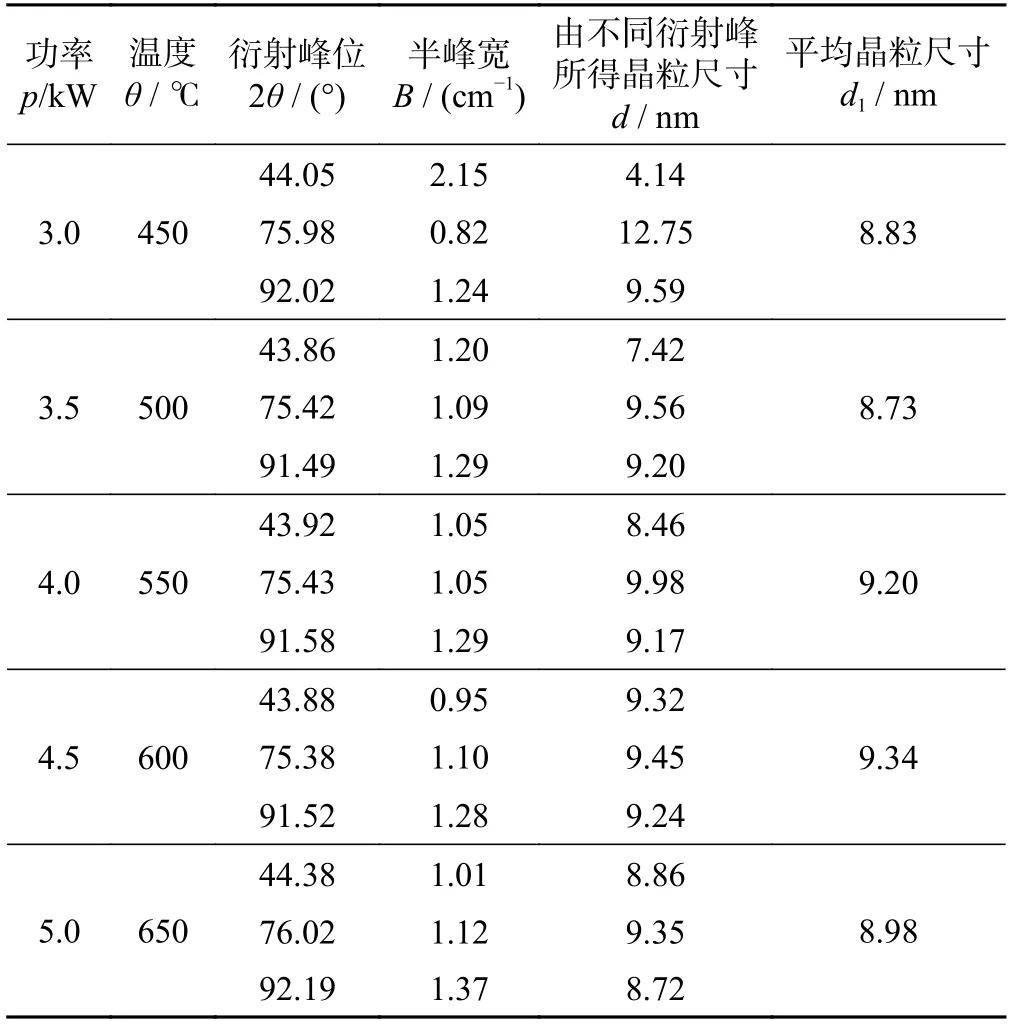

进一步使用origin 对薄膜的衍射峰进行高斯拟合得到半峰宽,通过谢乐公式计算膜材的晶粒尺寸。其中:K为谢乐常数,其值为0.89;θ为布拉格衍射角;B为衍射峰的半峰宽;λ为X 射线衍射光源的波长,使用的是铜靶,其值为0.154 178 nm。最终计算得到各金刚石膜的晶粒尺寸大小见表3。5 种条件下所得金刚石膜材的平均晶粒尺寸均小于10.00 nm,且不同工艺间尺寸相差很小,均在(9.00 ± 0.50)nm 范围内,符合超纳米金刚石膜的尺度大小,表明全部工艺条件制备的薄膜均为UNCD。

表3 不同温度下UNCD 薄膜的晶粒尺寸Tab.3 Grain size of UNCD films at different temperatures

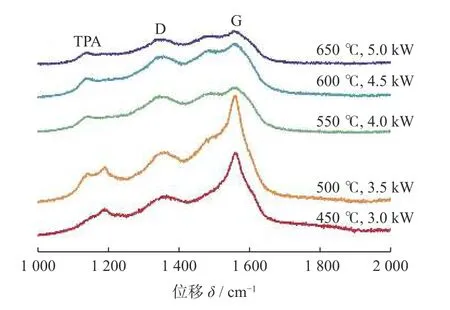

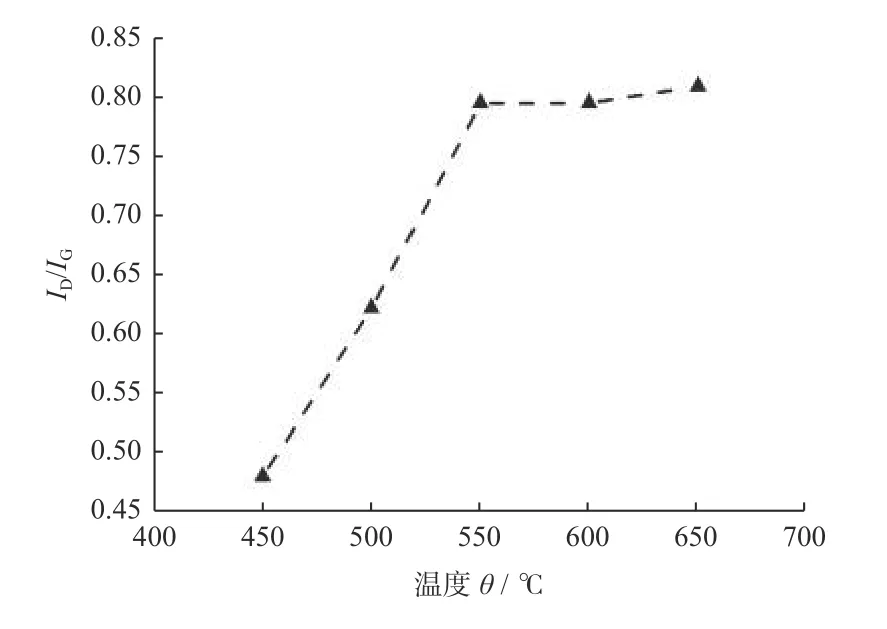

图4 是在不同功率及温度下制备的UNCD 薄膜的Raman 光谱图,所有膜材的拉曼峰主要出现在1 190 cm-1、1 350 cm-1和1 580 cm-1处。其中:1 190 cm-1附近的为转式聚乙炔峰(TPA),一般存在于纳米和超纳米金刚石薄膜中;1 350 cm-1附近的D 峰由宽化的金刚石特征峰与非晶碳峰叠加产生;1 470 cm-1处的宽峰归属于非晶碳;而1 580 cm-1附近宽化的G 峰主要是由非晶化的石墨造成[16],这些结果与典型的UNCD 薄膜Raman光谱高度一致,表明所有膜材均为UNCD,也与XRD结果相符。此外,对于UNCD 薄膜材料,由于其晶粒细小,晶界比例大,石墨和非晶碳含量较高,加之非金刚石相的灵敏度因子远大于金刚石,从而造成Raman 谱图上D峰不强,G峰明显;同时,D 峰和G 峰强度的比值越大,反映膜材中非金刚石杂质相所占比例就越小[17]。在不同功率及温度下制备的UNCD 薄膜的Raman 光谱数据中整理出各膜材的ID/IG值(见图5),从图5 可以清晰地看出:随着反应温度的上升,D 峰和G 峰的强度比值不断增大,薄膜中非金刚石相含量不断减少,组分纯度不断提高,并且在基体温度为650 ℃时,杂质含量降到最低。结合SEM、XRD 分析结果可得出:随着激活功率增大,沉积温度升高,超纳米金刚石薄膜的晶粒尺寸变化很小,但薄膜的致密平整性变好,非金刚石相杂质减少,薄膜结晶质量提高,且生长速度迅速增大。

图4 不同功率及温度下UNCD 薄膜的Raman 光谱Fig.4 Raman spectra of UNCD films under different power and temperature

图5 不同功率及温度下UNCD 薄膜的ID/IG 值Fig.5 ID/IG values of UNCD films at different power and temperature

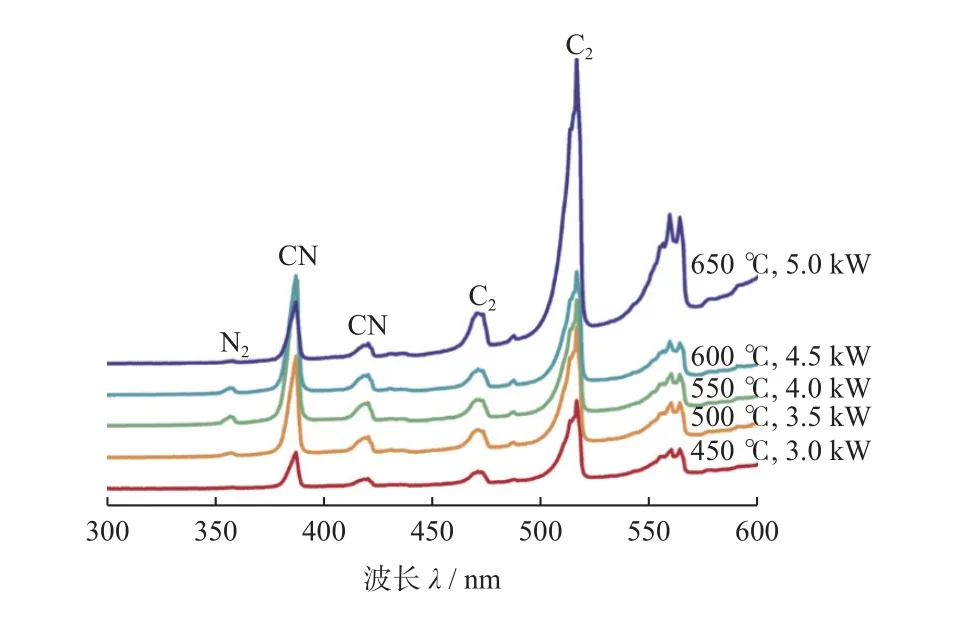

为进一步分析不同激活功率及基体温度所得UNCD 薄膜膜材结构和生长速度发生变化的原因,通过等离子体发射光谱(ICP-OES)原位检测不同工况下微波等离子体中生长基团的变化情况(如图6所示),结果表明:所有生长过程中等离子体内存在的主要成分均为N2(358 nm)、CN(388 nm、418 nm)以及C2(468 nm、516 nm)[18],但不同条件下其浓度明显不同。随着功率增大等离子体发射光谱各基团对应的峰强度均有所增强,浓度升高,尤其是5.0 kW 时C2强度增幅非常明显,含量显著增大。结合膜材测试分析结果,可得出UNCD薄膜生长速度显著变快的原因为:一方面,激活功率增大使反应源活化为成膜前驱体的程度增强,反应物浓度变大;另一方面,温度升高使沉积反应加快,成膜速度提高。而膜材质量改善几乎与活化前驱物成分无关,主要原因在于功率增大后,基体温度升高,成膜单体的扩散迁移能力增强,结晶质量和结构致密性改善。

图6 不同功率及温度下UNCD 薄膜的ICP-OES 光谱图Fig.6 ICP-OES spectra of UNCD films under different power and temperature

3 结论

采用微波等离子体化学气相沉积法,以独特的氢气 和 液态含氮有机小分子二异丙胺作为生长源,实现了超纳米金刚石薄膜的高速制备及结构优化,为实现超纳米金刚石膜材料自支撑片材形式应用奠定了技术基础。试验所得主要结论如下:

(1)采用二异丙胺作为生长源形成的主要成膜前驱物为C2和CN 基团,调节激活功率使基体温度在450~650 ℃范围内可生长出UNCD 薄膜,且随着功率增大,基体温度升高,所得膜材ID/IG值变大,非金刚石相杂质含量减少,材料结晶质量也同步提升,并且生长速度由0.81 μm/h 增大到6.62 μm/h,生长速度加快。

(2)随着基体温度的升高,生成的UNCD 薄膜表面逐渐从棒状颗粒向短粗针状转变,虽然晶粒尺寸稍有增加,但表面更为平整光滑。采用液态含氮有机小分子生长UNCD 薄膜,在一定温度范围内,高的反应源激活功率和生长温度是增大膜材沉积速度、提升膜材质量的有利的工艺条件。