熔盐法合成Ti和TiC镀覆层对金刚石热稳定性的影响*

武玺旺,皇甫战彪,刘雪坤,蔡玉乐,王良文,4,程学瑞,

(1.河南黄河旋风股份有限公司,河南 长葛461500)

(2.许昌学院,河南 许昌 461000)

(3.郑州轻工业大学 物理与电子工程学院,郑州450002)

(4.郑州轻工业大学 机电工程学院,郑州450002)

金刚石制品在加工和使用过程中往往要经受高温作用,而金刚石属于碳材料,高温条件下极易氧化。而且人造金刚石通常含有有氮、硼、硅、金属包裹体等诸多杂质和缺陷,导致其热稳定性大大降低,金刚石热稳定性能的好坏很大程度上决定了金刚石工具的性能和使用寿命[1-2]。因此,如何提高金刚石的热稳定性是超硬材料领域的重要研究内容之一。

张文凯等[3]研究发现金刚石表面镀Cr、Ti 膜不仅增强了金刚石与铜界面间的结合强度,而且能够减少界面热阻,提高复合材料的热导率。吴建华等[4]同样发现金刚石表面镀Ti 能够降低金刚石/Al 复合材料的界面热阻,提高其热学性能。王海鹏等[5]发现Ti 元素含量对金刚石/Cu-Ti 复合材料热导率具有重要影响,过量的Ti 元素导致TiC 层厚度增加,复合材料的导热性能反而下降。梁宝岩等[6]采用微波熔盐法在金刚石表面成功镀覆一层致密的Ti 纳米涂层,对金刚石起到很好的保护作用。项东等[7]采用熔盐法在金刚石表面镀覆了Ti 层,金刚石的抗氧化性和耐热蚀性能显著增强。由此可知,金刚石表面的金属化处理不仅可以提高金刚石复合材料的热学性能,还能保护金刚石避免高温氧化,进而提高其热稳定性。

目前,金刚石表面的金属化研究主要集中在金属化工艺、金刚石/金属复合材料的性能研究等方面[3-5,8]。在金刚石表面金属镀覆过程中,镀覆温度是一个重要参数,对镀覆层的组分、形貌、厚度和质量都至关重要。镀覆层质量包括成分和裂纹、空洞等表面缺陷,对金刚石及其制品的热稳定性产生重要影响,而镀覆温度和镀覆层质量对金刚石本身热稳定性能影响的研究则较少。基于此,采用高温熔盐法在金刚石表面镀覆Ti,研究镀覆温度对镀覆层物相、形貌以及金刚石热稳定性的影响。

1 试验

1.1 试剂与仪器

金刚石原料的基本颗粒尺寸约为300 μm,购于河南黄河旋风股份有限公司,NaCl、KCl(纯度都为99.9%)和钛粉(纯度为99.5%,基本颗粒尺寸≥50 μm)购于上海阿拉丁生化科技股份有限公司。

X 射线衍射仪(D8-Adcance 型),德国Bruker(布鲁克)公司;体视显微镜(BX50 型),日本奥林巴斯公司;扫描电镜(ZEISS EVO 型),德国蔡司集团;综合热分析仪(SDTQ 600 型),美国TA 仪器公司。

1.2 试验过程

首先对金刚石原料表面进行预处理,分别采用丙酮、乙醇、去离子水超声清洗10 min,去除其表面有机物,用去离子水反复冲洗后干燥。按1∶6 的质量比,称量钛粉和金刚石原料进行混合,在研钵中搅拌混合2 h;混合均匀后,放入坩埚中压实;再将等质量的NaCl、KCl 充分混合后覆盖在金刚石和钛粉的混合物上方,随后放入管式炉中加热;加热速度为3 ℃ / min,并通入氩气进行保护,分别在800、900 和1 100 ℃下保温1 h;自然冷却后取出,用去离子水反复清洗,以去除其中的氯化盐,再用乙醇清洗,干燥后最终得到所需的样品。

1.3 测试与表征

采用德国Bruker D8-Advance X 射线衍射仪对镀覆层的晶体结构进行表征,铜靶为辐射源(Cu Kα,X 线波长为0.154 18 nm),扫描范围(2θ)为20°~80°。采用奥林巴斯BX50 型体视显微镜,在放大20 倍(长焦距)的情况下,对镀覆前后金刚石颗粒的形貌进行观察并拍摄光学照片。采用德国蔡司集团ZEISS EVO 型扫描电镜对镀覆前后的金刚石样品形貌和尺寸进行表征。热重分析采用美国TA 仪器公司的SDTQ 600 型综合热分析仪,样品质量控制在9~10 mg,在空气气氛中试验,升温速率为10 ℃/min,扫描温度范围为30~1 000 ℃。

2 结果与讨论

2.1 结构分析

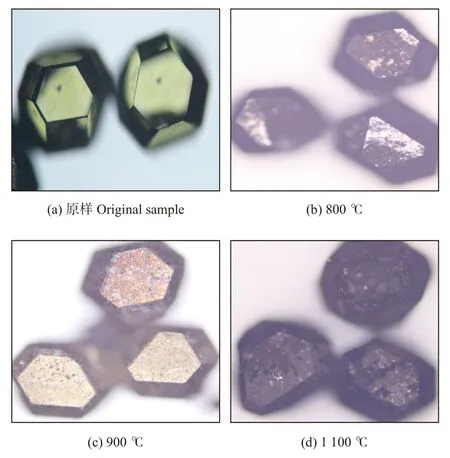

首先,用体视显微镜低倍放大观察金刚石镀钛前后的晶体形貌,如图1所示。从图1 可以看出:金刚石晶体原料为规则的十四面体结构,呈明亮的金黄色,棱角也十分清晰;在高温镀覆后,金刚石颗粒仍然保持完整的金刚石晶体特征,棱角依旧分明,但是样品表面有明显的镀层覆盖,颜色变为灰黑色,与金属Ti 粉颜色相近,且整个样品的透光性大幅降低,表面粗糙度也增大,说明采用熔盐法在800~1 100 ℃时能够成功实现金刚石表面的镀覆处理。镀覆前后样品增重率约为1.90%~2.27%,镀覆层厚度约为700 nm。但是,从光学照片可以清楚地看到不同温度样品的镀覆层存在明显差异。其中:900 ℃时镀覆样品的镀层均匀连续并且较厚,将金刚石包裹的比较严实;而800 ℃时镀覆样品则可以清晰地看到较多空洞,裸露出明亮的金刚石表面,说明其镀层较薄且出现漏镀现象;1 100 ℃镀覆样品的镀层同样比较厚实,也未出现漏镀现象,但是其表面不平整,可以观察到明显的分层现象。

图1 镀覆前后金刚石的光学照片Fig.1 Optical photos of diamond before and after coating

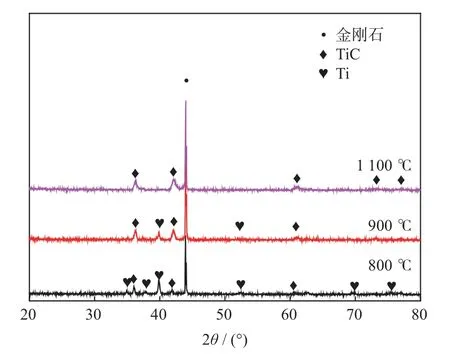

图2 为不同温度镀覆后金刚石颗粒的XRD 图谱。如图2所示:在43.9°和75.4°时,金刚石存在(111)和(220)面的衍射峰。在800 ℃镀钛后,除了金刚石的衍射峰外,在34.9°、37.8°、39.8°、52.4°、69.7°等多处观察到金属钛的衍射峰,表明在金刚石表面成功镀覆Ti 金属层。此外,在36.1°、41.8°和60.6°处出现TiC 的衍射峰,表明在高温镀覆过程中金刚石与Ti 之间发生了化学键合,形成了TiC 过渡层[9]。在900 ℃镀覆时发现随着温度的增加,金属Ti 的衍射峰逐渐减弱,而TiC 的衍射峰逐渐增强,意味着高温下镀覆层中TiC 的含量逐渐增加。当温度进一步升高至1 100 ℃时,金属Ti 的衍射峰完全消失,镀覆层中只包含TiC,该结果与已报道的微波熔盐法镀覆结果相一致[8-9]。此外,当热处理温度高于920 ℃时,TiC 和Ti 将被氧化成TiO2[10]。需要注意的是,在试验得到的所有样品中都没有观察到TiO2的衍射峰,说明在高温镀覆过程中并没有出现氧化现象。而且发现即使不采用氩气保护,在空气氛围中熔盐镀覆同样不会出现氧化现象。这可能是过量的氯化盐覆盖在Ti 粉和金刚石混合物之上,氯化盐熔融之后起到隔绝空气的作用,从而保护Ti 和金刚石不被氧化。

图2 不同温度镀覆后金刚石颗粒的XRD 图谱Fig.2 XRD patterns of the diamonds coated at different temperature

2.2 形貌分析

采用SEM 及EDS 能谱对金刚石镀覆后的形貌和元素进行进一步表征,结果如图3所示。如果金刚石表面出现石墨化,将导致其表面产生松弛、棱角圆化等现象[11-12]。SEM 结果显示:镀覆后的金刚石仍然呈现规则的金刚石晶体结构,棱角分明,说明镀覆层对金刚石起到很好的高温保护作用,避免了金刚石的高温石墨化。800 ℃镀覆样品表面存在斑点状的明亮区域,进一步放大后可以清晰地看到镀层颗粒均匀分布在金刚石表面,但是有些区域存在漏镀现象。温度升高至900 ℃,镀覆层变得密实,颗粒变大,均匀、致密的覆盖在金刚石表面,而且镀层完整连续,未发现存在空洞、裂纹以及漏镀等缺陷。进一步升高温度至1 100 ℃,镀覆颗粒尺寸进一步增大,镀覆层表面却凹凸不平,而且局部出现开裂。对图3g 进一步放大可以看出:此时形成的镀覆层较厚,且存在分层结构和开裂现象。镀覆层的漏镀、开裂和分层现象将降低对内部金刚石的保护效果,使其抗氧化能力大大下降。且EDS 结果表明:在800 ℃镀覆时,Ti 与C 原子个数比为92.89∶7.11,镀覆层主要为Ti 金属层,含有少量TiC;升温至900 ℃时,二者的原子个数比减小为84.29∶15.71,TiC 含量略有增加;继续升温至1 100 ℃时,其原子个数比减小为58.25∶41.75,接近TiC 的原子个数比值,说明此时镀覆层主要为TiC 层。该结果与XRD 结果相吻合,再次证明镀覆温度对镀层的结构和成分具有重要影响。

2.3 热稳定性

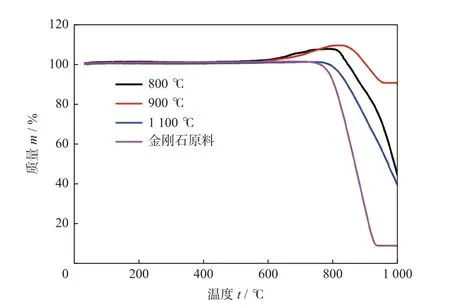

热重分析技术通过记录样品质量随温度的变化来研究材料的热稳定性,是研究金刚石基材料热稳定性的常用手段之一。图4 为金刚石原料及不同温度镀覆后在空气环境下的热失重曲线。由图4 可知:金刚石原料在732 ℃时开始出现缓慢失重,表明此时金刚石与空气中的氧气反应,生成CO 或CO2随空气释放,因此质量减小;当温度高于787 ℃时,失重速度加快,直至938 ℃反应完全,其失重率达到91.3%。而800 和900 ℃时镀覆后的样品,其质量均在580 ℃开始增加。由图2 的XRD 结果可知:800 和900 ℃时的镀覆层包括TiC 过渡层和Ti 金属层,所以此时质量的增加应该归咎于金刚石表面的Ti 金属层开始氧化反应生成TiO2,从而导致质量增加,并分别在798 和823 ℃达到质量最大值;继续升高温度,镀层中的TiC 和内部金刚石出现氧化,导致其质量逐渐下降。800 ℃时镀覆样品的失重速度明显较大,在1 000 ℃时的失重率为56.0%,而900 ℃时的镀覆样品在955 ℃时达到稳定,其失重率仅为9.3%。这可能是由于800 ℃时镀覆样品的镀覆层较薄且比较稀疏,局部区域甚至出现漏镀现象,因此该样品极易氧化,导致失重率高且失重速率较大;而900 ℃时的镀覆样品镀覆层比较密实,尤其是表面Ti金属层和TiC 层氧化后形成化学稳定性极好的TiO2膜,TiO2膜与镀覆层紧密结合,有效地阻止了内部TiC 层和金刚石的进一步氧化,因此其失重率很低且失重速率较小。

图4 镀覆前及不同温度镀覆后金刚石的热重分析Fig.4 Thermogravimetric analysis of diamond before and after plating at different temperatures

图2 中的XRD 结果显示:在1 100℃时镀覆的样品的镀覆层中只包含TiC 而没有Ti,不会出现金属Ti的氧化,因此不会像800 和900 ℃时镀覆的样品那样存在增重现象。但1 100 ℃时镀覆的样品的失重现象比较严重,其在764 ℃开始失重,意味着TiC 镀覆层和金刚石开始氧化,且其起始氧化温度比金刚石原料的起始氧化温度增加近26 ℃,其氧化速度也较为缓慢,1 100 ℃时的失重率也由金刚石原料的91.3%降为60.0%。由图3 的SEM 结果可知,1 100 ℃时高温镀覆的样品表面存在严重的裂化和分层现象。因此,虽然表面TiC 氧化后形成的TiO2膜能够起到保护作用,但是其镀层的裂化和分层现象导致内部TiC 层和金刚石继续氧化,进而不会出现900 ℃时镀覆样品的质量饱和现象。通过比较可知,900 ℃时镀覆的样品在823 ℃时才出现增重,并且在955 ℃达到稳定,加热到1 000 ℃时其失重率也非常小,仅为9.3%。因此,900 ℃时镀覆的样品具有更好的热稳定性和耐热性。

2.4 镀覆机制

金刚石表面镀覆Ti 是一个扩散反应过程。高温下,低熔点盐作为液态反应介质,大大加快了Ti 的扩散速率,使反应物在液相中实现原子尺度混合。在熔融氯化盐液体的流动作用下,Ti 与金刚石充分接触,Ti原子首先沉积到金刚石表面,Ti 原子和金刚石中碳原子相互扩散并发生反应。由于碳原子半径较小,其扩散速率较快,而Ti 原子半径大,扩散速率慢,所以碳原子更容易扩散至Ti 金属层中,形成TiC 过渡层,使Ti与金刚石间的界面由物理连接转变为化学键合,如图5所示。此外,熔盐还能够起到隔绝空气、防氧化作用。

图5 金刚石镀覆层的结构示意图Fig.5 Schematic diagram of coating structure for diamond

由于扩散速率和镀覆温度密切相关,因此镀覆温度对镀层组成和形貌具有重要影响。在800 ℃镀覆时,温度较低,Ti 和C 原子的扩散速率也较小,导致Ti 金属层较薄而且稀疏,甚至出现漏镀现象,同时扩散反应形成的TiC 也比较少,所以XRD 结果中的Ti 衍射峰较强而TiC 衍射峰较弱。随着温度的升高,原子扩散速率增加,所以Ti 金属层更为密实均匀,不存在漏镀现象。而且,此时更多的碳原子扩散至Ti 金属层,导致TiC 层厚度增加,XRD 中的TiC 衍射峰强于Ti 衍射峰。继续升温至1 100 ℃后,原子扩散能力进一步增强,所以镀覆层更为厚实,XRD 结果只观察到TiC 衍射峰,说明Ti 金属层全部转换为TiC 层。但是,由于金刚石的热膨胀系数很低,约为1.0×10-6℃,而Ti 和TiC 的热膨胀系数分别是8.5×10-6℃和7.5×10-6℃,金刚石基体和镀层的热膨胀系数存在较大差异,过高的镀覆温度将导致镀覆层的开裂和分层[13-14]。通过对不同温度下镀覆层的组成、形貌和热稳定性研究可知,900 ℃时的镀覆样品为金刚石-TiC-Ti 的复合结构,镀覆层均匀致密。此时,最外层为Ti 金属层,能够与其他金属基体很好的冶金结合,中间的TiC 层与金刚石存在化学键合,不仅增强了金属基体对金刚石的把持力,而且能够隔绝金刚石与氧气的直接接触,避免其高温氧化,因此900 ℃是采用熔盐法镀覆Ti 金属层的最佳温度。

3 结论

采用高温熔盐法在金刚石表面镀覆Ti 和TiC 层,通过温度控制镀覆层的组成、厚度和形貌。在800~900 ℃时,金刚石表面形成Ti 和TiC 复合层结构;在1 100 ℃时,则形成TiC 层。温度越高,镀层越致密且越厚。但是,由于金刚石基体和镀层的热膨胀系数存在较大差异,过高的镀覆温度将导致镀覆层的开裂和分层。900 ℃时镀覆的样品镀覆层比较密实,能够有效阻止内部TiC 层和金刚石的进一步氧化,该样品的失重率由原料的91.3%降至镀后的9.3%。因此,900 ℃是熔盐法镀覆Ti 和TiC 复合层的最佳温度,且该温度下镀覆的样品具有更好的热稳定性和耐热性。