纯氧助燃时氧气分配对铁水包烘烤过程影响的模拟

安信欣, 胡贤忠, 赵 俣, 于庆波

(1.东北大学 冶金学院, 沈阳 110819; 2.鞍钢集团 钢铁研究院, 辽宁 鞍山 110078)

铁水包烘烤是炼钢炼铁中不可或缺的流程,不仅能够有效减少铁水在输运过程中的热损失,还能提高铁水进入转炉的温度[1].在降低转炉能耗的同时预热铁水包,减少装灌过程中高温铁水对铁水包的冲击,可有效延长铁水包的使用寿命.目前,国内采用的烘烤方式大多是高焦混合煤气加空气助燃.该方式主要存在以下几个问题[2-3]:混合效果较差;燃料利用率低;火焰刚性差;烘烤不均匀;铁水包底部烘烤温度不够引起的铁的温降异常.富氧燃烧作为一种新式燃烧技术,可扩大燃料的适用性,提高燃料的理论燃烧温度,同时产生的烟气少且排烟热损失也大幅下降,具备节能、环保等优良特性[4].

近年来,国内外学者们对富氧燃烧已做了大量的研究.Paubel 等[5]通过高炉煤气掺混甲烷富氧燃烧的实验发现,火焰结构与注入高炉的煤气和氧气的比例有关.Bâ 等[6]则采用富氧燃烧和预热富氧空气的方式将低热值燃料气作为钢铁制造工业的替代能源.靳世平等[7]发现分级着火技术可提高高炉煤气燃烧的稳定性,同时还能增强其在炉膛底部的燃烧.单建标[8]在对比天然气纯氧燃烧和空气燃烧后发现,纯氧燃烧烘烤效率更高.解养国等[9]对某厂120 t 钢包烘烤器的全氧燃烧应用效果进行分析,结果表明全氧燃烧的经济效益更为显著.

本文中选择一款三同轴氧气可调节式燃烧器,通过建立三维物理模型,对高炉煤气纯氧燃烧进行稳态计算,分析不同氧气流量分配情况下的气流流动及传热过程,以期得到烘烤效果最佳时的入口条件.

1 数学模型

1.1 几何模型

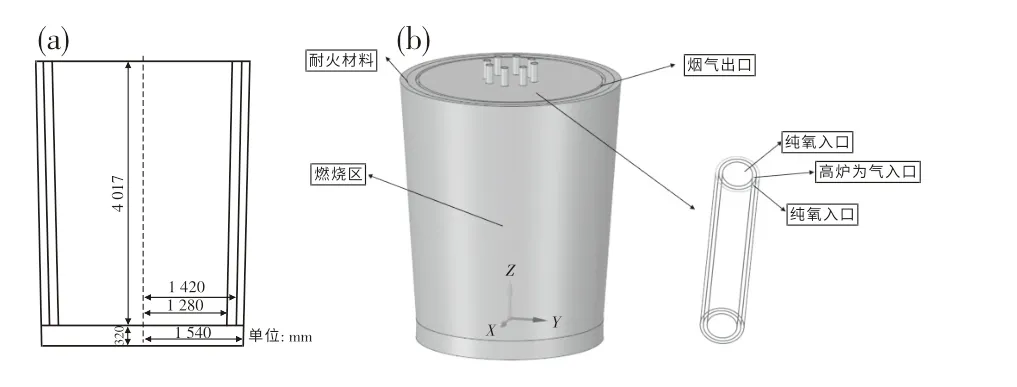

铁水包的几何结构如图1 所示.铁水包分为内部承装铁水区域和外部耐火材料,空包时内部作为燃烧区对铁水包进行烘烤.铁水包直径为3 080 mm、高度为4 017 mm.耐火材料的具体物性参数见表1.内侧和底部的耐火材料为高铝碳化硅砖,中间层的耐火材料为黏土砖,外部为铸铁,将铁水包简化为三维圆柱结构.燃料为高炉煤气(BFG),具体成分如表2 所列.燃料流量为1 200 m3/h, 热值为3 297 kJ/m3,过量空气系数为1.05,烟气从包盖缝隙排出.燃烧器使用三同轴燃烧器,环形高炉煤气喷射口周围有一个内部氧气(O2i)喷射和一个外围氧气(O2e)喷射,由内向外直径分别为24,30,35 mm.

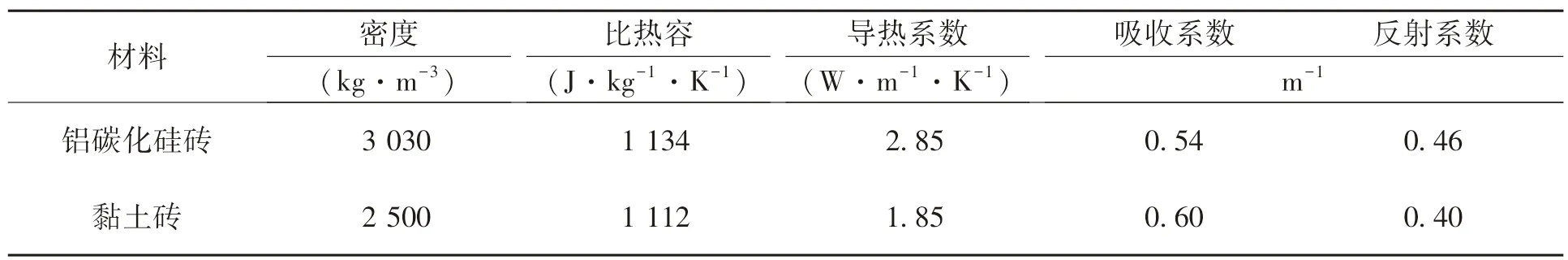

表1 耐火材料的物性参数Table 1 Physical properties of refractory

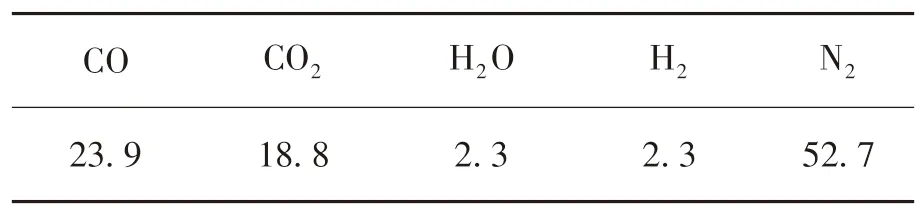

表2 高炉煤气成分表(体积分数)Table 2 Blast furnace gas composition(volume fraction) %

图1 铁水包示意图Fig.1 Schematic diagram of iron ladle

氧气流量分配比使用无量纲参数进行量化,该参数由内部Q(O2i)和外部Q(O2e)的氧气体积流量来定义[6]:

1.2 控制方程

本文中使用Fluent 软件对燃烧过程进行计算,主要控制方程如下所示.

质量守恒方程:

动量守恒方程:

能量守恒方程:

组分守恒方程:

式中:ρ为流体的密度,t为时间为速度矢量,p为压力,T为温度,η为动力黏度,λ为导热系数,ST为流体的内热源,cs为组分s的体积浓度,Ds为组分s的扩散系数,Ss为生产率.

湍流模型采用可实现性k-ε模型,具体方程如下所示.

k方程:

ε方程:

燃烧模型采用组分输运模型中的涡耗散概念模型(EDC),EDC 模型通常假设反应发生在精细尺度的湍流结构中.精细尺度的长度分数可表示为

辐射模型采用DO 辐射模型,具体方程表示为

式中:a为吸收系数,σs为散射系数.模型中的吸收系数选择修正的WSGGM 模型[10-12]进行计算,计算公式为

式中:ai为第i种气体黑度,bi,j为加权因子,j为灰气体总数.

1.3 边界条件

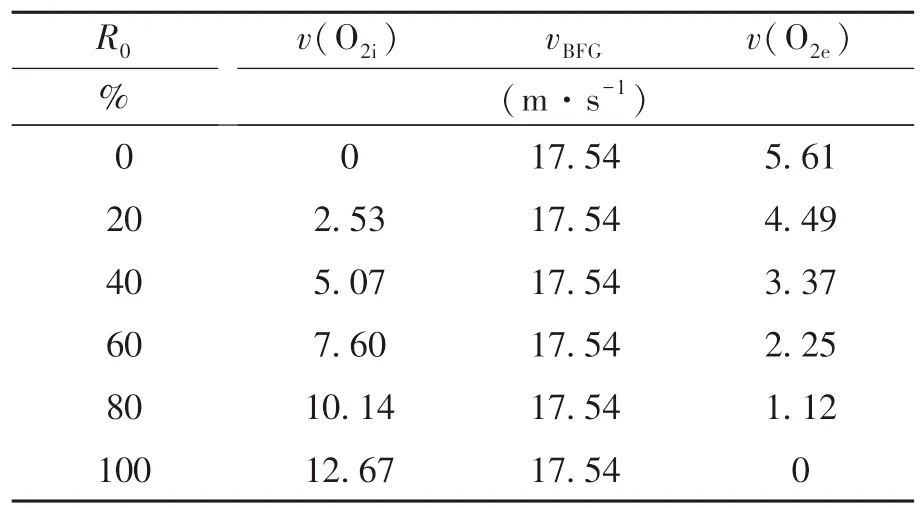

在燃气入口处,根据高炉煤气的入口流量1 200 m3/h来确定入口速度,助燃气体为纯氧,具体初始条件如表3 所列.在耐火材料壁面处,使用第三类边界条件,空气温度为300 K,对流换热系数取综合换热系数.x=0 面和y=0 面为对称面,其他壁面均设置为绝热.

表3 初始条件Table 3 Initial conditions

2 网格划分和模型验证

2.1 网格划分

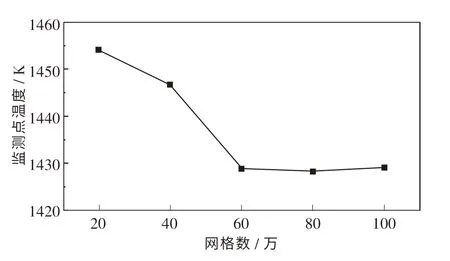

计算域为圆周对称结构,取铁水包的1/4 进行网格划分,以铁水包内底面中心为圆心建立坐标轴,如图2 所示.网格无关性验证如图3 所示.由图可知,当网格数量超过60 万后,包底监测点温度几乎没有变化.为了保证计算精度和节约计算资源,最终确定网格数量为60 万.

图2 模型网格Fig.2 Model meshing

图3 网格无关性验证Fig.3 Grid-independence verification

2.2 模型验证

为验证模型的正确性,将本文中所建立模型的数值模拟结果与文献[13]中的实验数据进行对比.文献[13]中的测试工况为转炉煤气燃烧烘烤,钢包尺寸为底部直径3.50 m、整体高度4.23 m,煤气流量为800 m3/h,空气预热温度为310 K,监测点1~4 布置在钢包壁,如图4 所示.本文中所建立数学模型将采用文献中的钢包结构和工况条件进行验证.

图4 监测点位置Fig.4 Location of monitoring points

监测点实测温度与模拟温度如表4 所列.由表4 可知,温度随着监测点位置的升高逐渐降低,整体误差在5%左右.考虑到模型简化的误差与实验误差在可接受范围内,可认为该数值模拟结果能用于研究铁水包内温度场和流场的分布情况.

表4 实测值与模拟值Table 4 Measured and simulated values

3 结果与讨论

3.1 流场分布

高炉煤气与纯氧通过烧嘴进入燃烧区,此时整个燃烧区的流场处于湍流流动状态.当燃料进入燃烧区的速度达到19 m/s 时,随着内外氧气流量分配比的调节,入口氧气速度随之变化,较高速度的高炉煤气卷吸周围的助燃气体而发生燃烧过程.随着流动的继续,燃料与助燃空气之间的速度差逐渐减小,扩散进一步加强.图5 示出了不同氧气流量分配比下的流场分布.从图中可看出,铁水包内部形成两个对称的旋涡,旋涡在近壁面侧速度较大,燃烧所产生的烟气沿壁面上升,旋涡内部速度较小.还可以发现,在不同的氧气流量分配比下,流场在入口处分布有所不同,氧气与燃料速度差越大,卷吸效果越强,燃料的消耗速度也越快.当高温烟气到达底部时会产生回流,回流有利于铁水包内部气体的混合和循环,此外小部分烟气被直接排放,大部分高温烟气随旋涡在燃烧区循环流动,卷吸新的燃料.这样既减少了高温烟气的直接排放,又能强化燃烧场的内部传热.

图5 在不同氧气流量分配比下纯氧燃烧的流场分布Fig.5 Flow field distribution of pure oxygen combustion under different oxygen distribution

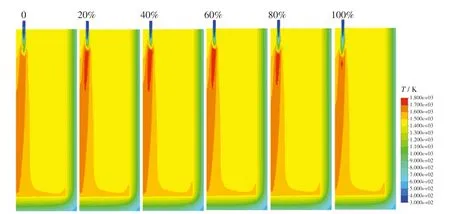

3.2 温度场分布

在纯氧助燃条件下,模拟高炉煤气不同氧气流量分配比下稳态时的温度云图,结果如图6 所示.炉膛温度整体在1 400 K以上,火焰发展稳定、刚性强,燃烧区温度分布较为均匀.从图6 中可以看到,随着氧气流量分配比的增加,高温区的面积先增大后减小.这是因为纯氧经分流后从两个入口通入,高炉煤气与氧气有更大的接触面积,此时燃料与纯氧的速度差也会使铁水包内卷吸程度加强,从而有更高的温度.

图6 在不同氧气流量分配比下烧嘴截面的温度云图Fig.6 Temperature cloud diagram of burner section under different oxygen distribution

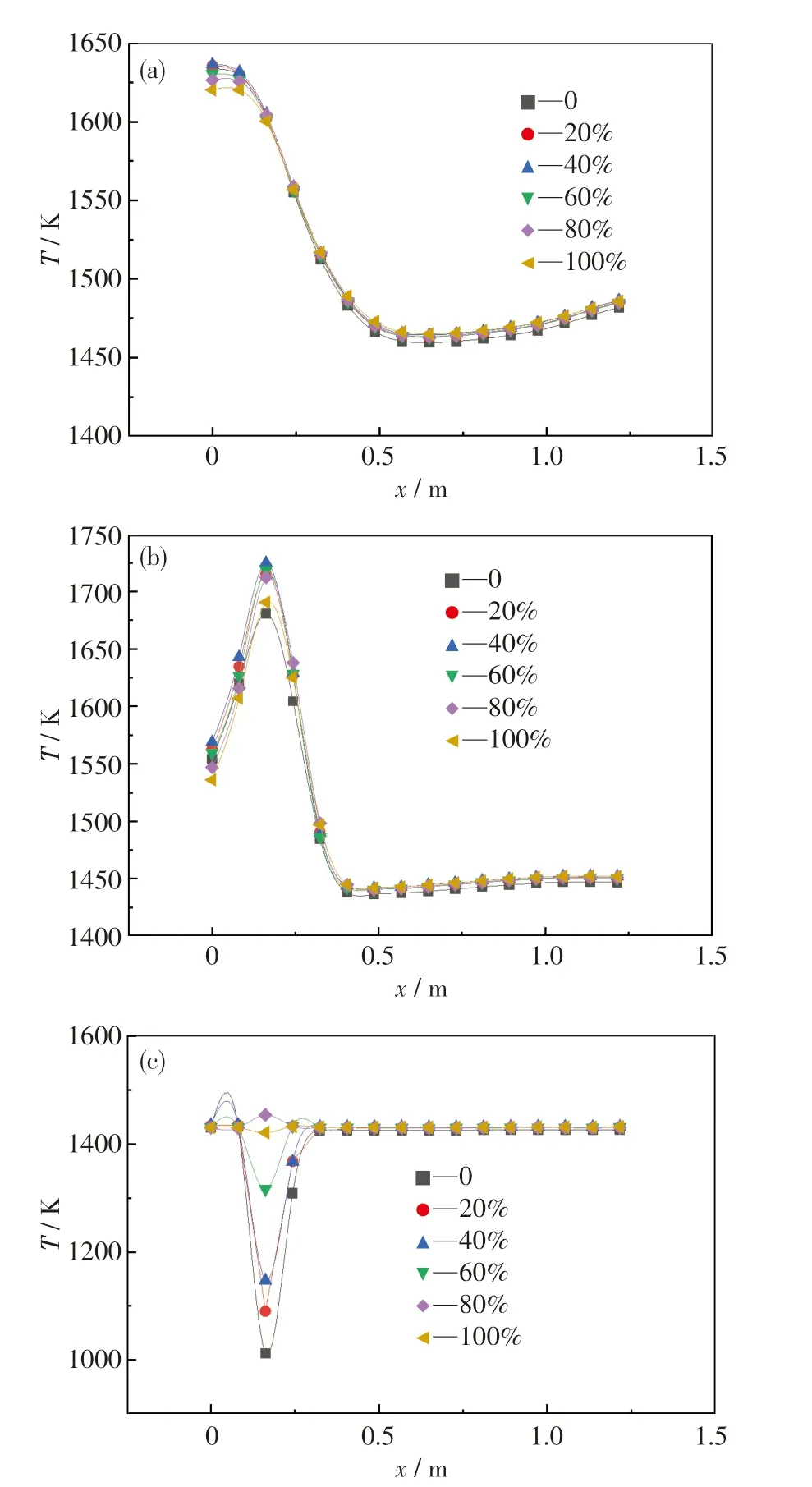

图7 示出了加热完成后沿铁水包高度方向z=1,3,4 m 处铁水包直径方向上的温度分布曲线.当z=1 m 时,不同氧气流量分配比下温度基本一致,近壁侧温度均为1 482 K.随着位置向中心线(x=0)靠近,温度先减小后增大.这主要受流场旋涡影响,高速气流将高温烟气卷吸到壁面侧且沿壁面上升,故近壁侧温度高.当z=3 m 时,近壁侧温度均为1 452 K,温度在烧嘴中心x=0.2 m 时最高,在x=0.2 m 时两侧温度下降,随着Ro的增加,峰值温度呈先上升后降低的规律.这是由于燃烧产生的高温烟气垂直向下流动,燃烧温度越高,此处峰值温度越高.当z=4 m 时,近壁侧温度均为1 432 K,这是因为此处位于铁水包顶部,受流场旋涡影响最小,热量传递弱,所以温度低于上述两个位置.烧嘴中心x=0.2 m 处的温度出现明显下降,且不同氧气流量分配比下温度的下降程度不同,这说明燃烧反应在该位置的进行程度不同.随着Ro的增加,温度逐渐升高,近壁面处温度基本保持不变,略高于烟气排放温度.

图7 稳态时不同氧气分配下径向的温度曲线Fig.7 Radial temperature curve under different oxygen distribution in steady state

铁水包壁的温度通常会直接影响运输铁水时的热损失.图8 示出了不同Ro下的壁面平均温度.由图可知,在纯氧燃烧下,壁面的平均温度又达到1 410 K以上,而改变Ro对壁面温度的影响不大,整体温差在50~60 K,该温度仍能满足烘烤需求.因此,需要进一步考察温度分布是否均匀.

图8 不同氧气流量分配比下的壁面温度Fig.8 Wall temperature under different oxygen distribution

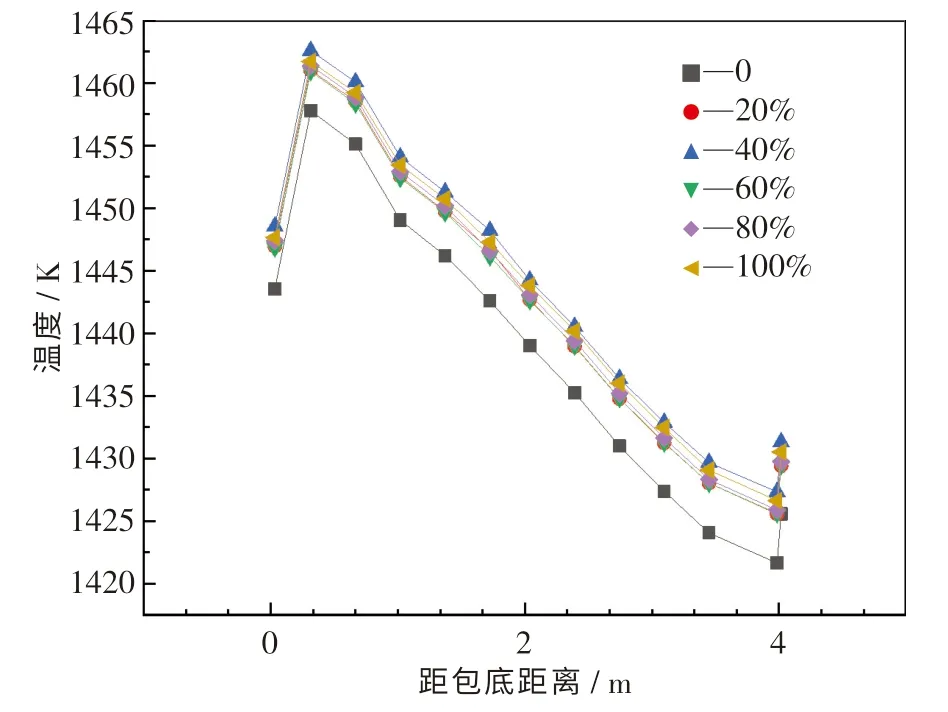

图9 为点(0,1.28)沿铁水包高度方向由下至上的壁面温度变化曲线.从图中可以看出,壁面温度整体呈线性变化,这与图7 中的径向温度分布结果一致,顶部与底部的温度结果差异较大.

图9 点(0,1.28)沿z 轴的壁面温度变化曲线Fig.9 Wall temperature variation curve along z axis with(0,1.28)

图10 为铁水包内壁面的温度分布云图.从图中可以看出,烧嘴布置处底部的壁面温度比其他位置略高10 ~20 K,这是由于旋涡的形成使近壁面侧速度增加,强化了此处的传热.

图10 不同氧气流量分配比下的内壁面温度分布Fig.10 Inner wall temperature Field Distribution under different oxygen distribution

壁面温度均匀性会影响铁水包装入铁水后的热量传递过程以及铁水温降过程,故壁面温度均匀性也是一个重要的考察指标.为描述温度均匀性的问题,引入温度不均匀度T′2这个参数,即计算壁面温度的均方差,它又可代表温度的偏离程度,其计算公式为

式中:Tmean为平均温度,K;V为计算域的体积,m3.

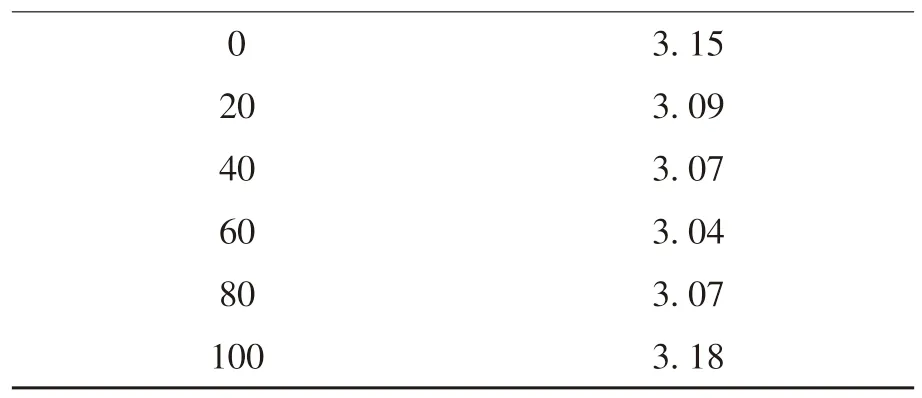

表6 列出了不同氧气流量分配比下壁面温度的不均匀度.从表6 中可看出,温度均匀性在Ro为0 和100%时最差,Ro为60%时均匀性最好,可达到3.04%.这与图8 中的温度云图相符,说明调节氧气流量分配比可以改善铁水包壁面的温度均匀性.

表6 不同氧气流量分配比下壁面温度的不均匀度Table 6 Temperature unevenness under different oxygen distribution %

3.3 NOx 排放浓度

图11 示出了不同氧气流量分配比下的NOx排放浓度.结合之前的温度场,将氧气分级通入,燃料与氧气在入口处混合越好,火焰温度越高.因此,NOx排放浓度随着Ro的上升是先增加后降低,当铁水包内烟气的峰值温度降低时,热力型NOx的生成减少.当Ro=40%时,NOx的排放浓度最高,为6.8 mg/m3,这整体符合国家排放标准.

图11 NOx 排放浓度随Ro 的变化曲线Fig.11 Variation curve of NOx emission with Ro

3.4 经济性分析

将纯氧燃烧(Ro=60%)与空气燃烧两种工况进行对比,经瞬态计算可得出消耗燃料量分别为10 380,23 760 m3.在纯氧燃烧下可节约高达56.3%的燃料量,使用纯氧燃烧壁面平均温度烘烤至1 200 K时仅需8.65 h,而在空气燃烧下达到相同的温度需19.8 h.综上可知,纯氧燃烧大大缩短了烘烤时长,减少了高炉煤气的消耗.

4 结 论

(1)整个流场在铁水包内部形成对称的旋涡,带动高温烟气流动,强化换热.不同的氧气流量分配比可影响入口处的气体卷吸情况,且速度差越大,卷吸效果越好.

(2)在不同的氧气流量分配比下,壁面平均温度变化不大,均可达到1 410 K,满足烘烤需要.但调节氧气流量分配比下,可改善铁水包的温度均匀性,当Ro为60%时,温度均匀性最好.

(3)NOx排放浓度在Ro为40%时最高,整体符合国家排放标准.

(4)当氧气流量分配比为60%时,使用纯氧燃烧可以节约56.3%的燃料量,此时烘烤效果最佳.