磁性多孔材料的制备及其在电磁除尘系统中的应用

单天龙, 李东刚, 杨 扬, 李俊超, 闫 强

(东北大学 冶金学院, 沈阳 110819)

静电除尘器[1]、布袋除尘器等常被用于捕集工业生产中的粉尘污染物.静电除尘器一般是通过控制操作参数来满足所要求的除尘效率,其对粉尘的比电阻有要求.而布袋除尘器则是利用纤维织物对含尘气体进行过滤[2],但随着其表面阻力的增加,除尘器效率不断下降[3].

为减小除尘器阻力,多孔材料过滤除尘器受到大众的关注[4].多孔材料在除尘中有巨大的潜力,但静态除尘仍存在高风阻问题,并且不能有效利用多孔介质的孔隙特征.此外,工业粉尘中含有氧化铁等磁性颗粒,在磁场中极易磁化[5],发生团聚现象[6].因此,利用磁场的新型除尘器应运而生,如磁力除尘器、磁凝聚除尘器[7-8]等.它们可利用磁场来聚集粉尘,以此提高捕集效率.但并非所有的粉尘都是磁性颗粒,单一的磁凝聚除尘器无法有效捕集非磁性颗粒.

针对上述问题,将磁性多孔材料设计为球状,利用磁场施加的非接触性磁化力来驱动球状多孔材料在有限空间内动态捕捉PM2.5.这不仅可以解决过滤除尘中的高压降问题,还有利于磁性颗粒的磁凝聚,此外多孔结构也有利于非磁性颗粒的捕集.李东刚等[9-10]设计了一种磁化力驱动多孔介质捕集PM2.5的方法.该方法利用磁场延长了磁性多孔介质在烟道中的停留时间,实现了磁性多孔介质的长程运动,使磁性多孔介质与粉尘的碰撞概率增大,粉尘的捕集效率得到提升.但该方法要求磁性多孔介质具有高孔隙率、细小孔径及良好磁性能等特点.本文中采用磁电沉积方法制备Fe-Co@ NF 磁性多孔介质捕集体,利用SEM,XRD,VSM 等表征手段研究其镀层的均匀性及磁性,同时选用最优的捕集体,分析其在电磁精除尘中的运动轨迹,以及对PM2.5,PM10的捕集效率.

1 实 验

1.1 Fe-Co@NF 多孔介质的制备

镀液 成 分 如 下:100 g/L FeSO4·7H2O,100 g/L CoSO4·7H2O,25 g/L C6H5Na3O7·2H2O,40 g/L H3BO3,30 g/L NaCl.所有化学试剂均来自于国药集团.

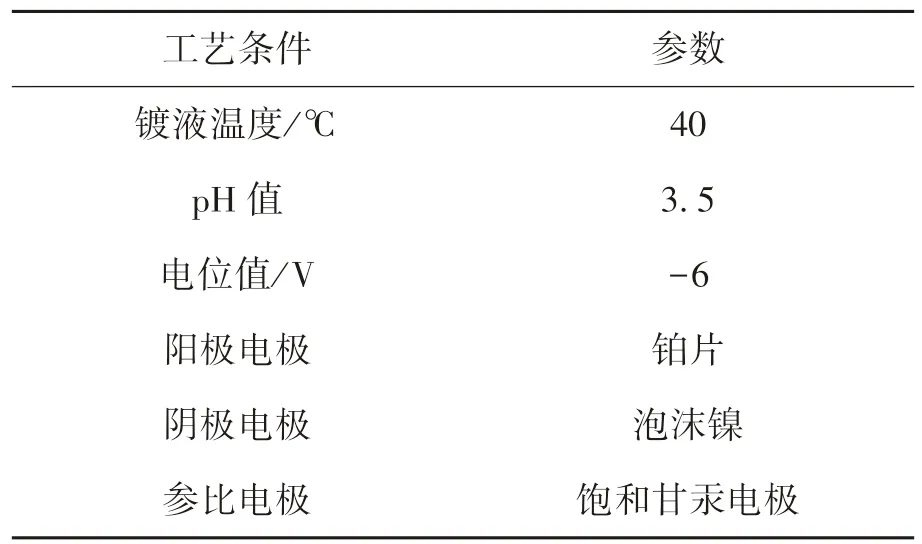

表1 电沉积工艺参数Table 1 Electrodeposition process parameters

本实验分别在无磁场、静磁场(匀强磁场,300 mT)和旋转磁场(50 mT,200 Hz)下,采用1 cm×1.5 cm、孔径0.1 mm、孔隙率90%的泡沫镍(NF) 作 为 阴 极 电 极, 电 沉 积10 min 制 得Fe-Co@NF磁性多孔介质.以柠檬酸钠作为络合剂,硼酸可对镀液的酸碱度起缓冲作用,氯化钠可增强镀液的导电性.

1.2 Fe-Co@NF 多孔介质的形貌结构及磁性表征

采用上海辰华的CHI620E 型电化学工作站制备磁性多孔介质;采用岛津SSX-50 扫描电子显微镜观察镀层表面形貌;采用SEM 附件能谱仪(EDS)分析镀层微区的元素组成;采用PW2040/60 X’Pert Pro MPD X 型X 射线衍射仪分析镀层的织构和晶粒尺寸.测试条件如下:Cu-Kα 射线源,管电压为40 kV,管电流为200 mA,2θ扫面范围为10°~80°.利用Sherrer 公式估算出晶粒的大小,采用LakeShore7410 高精度振动样品磁强计分析镀层的饱和磁化强度(Ms)和矫顽力(Hc).

1.3 Fe-Co@NF 多孔介质在电磁精除尘系统中捕集粉尘测试

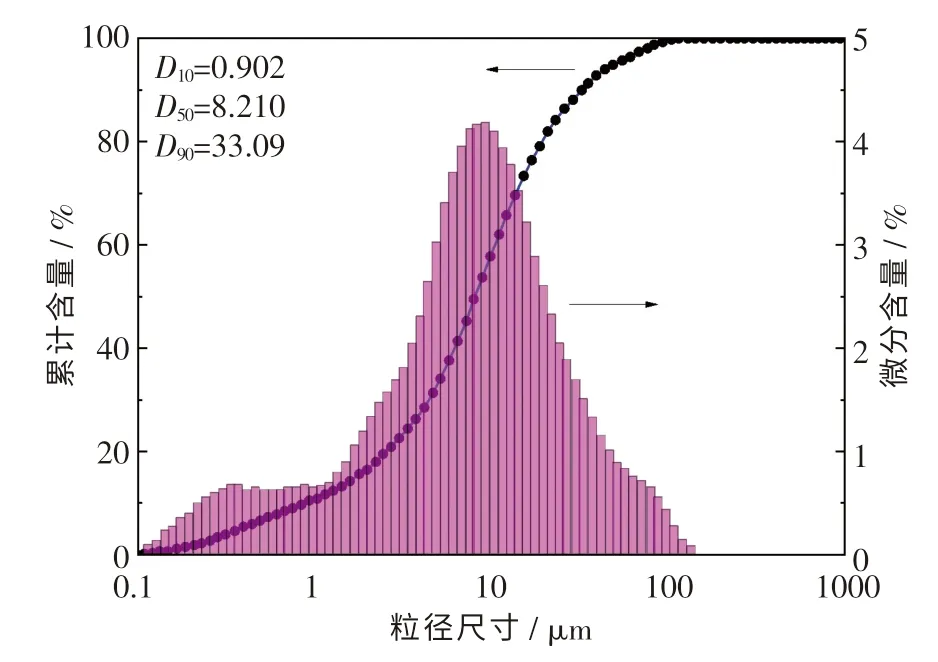

选用滑石粉作为粉尘颗粒、Fe-Co@ NF 作为捕集体在电磁精除尘系统中进行除尘测试.电磁精除尘系统如图1 所示.粉尘颗粒和捕集体通过装置2 和4 进入管道,粉尘颗粒和捕集体的质量流量由装置5 控制,通过装置3 和7(CLJ-A 激光尘埃粒子计数器)可以计算出捕集体捕捉粉尘颗粒的数量,装置6(行进磁场)可为捕集体提供一个向上的磁场力.利用装置8 和9 可测量粉尘颗粒的直径分布,统计结果如图2 所示.利用激光粒度分析仪和激光尘埃粒子计数器,可以得到电磁精除尘系统出口不同粉尘粒径的颗粒数累计含量(小于某粉尘粒径的出口颗粒数/全部粉尘进口颗粒数)和微分含量(某粉尘粒径的出口颗粒数/全部粉尘进口颗粒数).

图2 粉尘粒径的分布图Fig.2 Distribution of dust particle size

2 结果与讨论

2.1 磁场对Fe-Co@NF 薄膜形貌、结构与磁性的影响

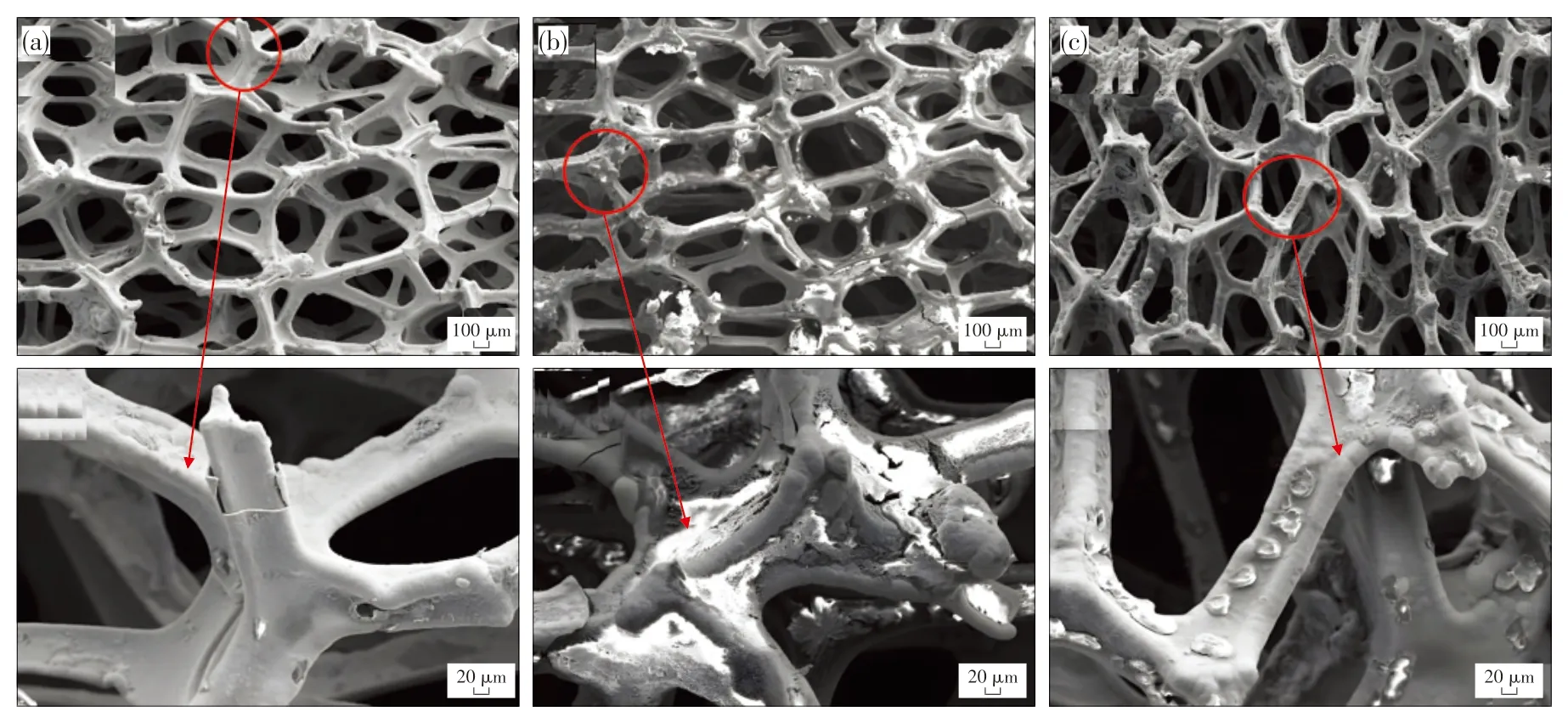

使用扫描电子显微镜观测不同磁场下制备的Fe-Co@NF 薄膜形貌,结果如图3 所示.从图中可看出:无磁场下,泡沫镍的骨架结构完整,但几乎无镀层;在静磁场下,泡沫镍的骨架完整,镀层明显,但存在大量结核;在旋转磁场下,泡沫镍骨架完整,镀层均匀且无结核.这是由于电场中的铁、钴磁性粒子在磁场作用下会产生洛伦兹力,使铁、钴磁性粒子的沉积速率加快,故更有利于铁、钴的沉积.而旋转磁场会使粒子受到更加均匀的洛伦兹力,在旋转磁场下电镀更加均匀.Wang 等[11]在旋转磁场下电沉积镍,同样获得了表面粗糙度小且可调晶体纹理的镍涂层.另外,在高电流密度下电镀过程会出现析氢副反应,导致镀层质量降低,而外加磁场可以改善这种副反应.这是因为磁场所诱导的洛伦兹力会引起宏观对流、解吸氢气泡,从而降低分馏气泡的覆盖率、减小平均气泡尺寸及扩散层的厚度,使阴极极化得到提高, 铁和钴的沉积速率增大[12].

图3 不同磁场下Fe-Co@NF 薄膜的SEM 图Fig.3 SEM images of Fe-Co@NF film under different magnetic fields

利用EDS 分析表面微区成分可知,在无磁场和静磁场下,样品的Fe2+和Co2+质量比为1.2 ∶1,而在旋转磁场下变为1 ∶1.这是因为在旋转磁场下Fe2+和Co2+的沉积会受溶液与阴极表面传质机制的影响.该传质机制是磁场与电场所引起的MHD 效应,它会增强阴极表面对流,减小扩散层厚度,导致沉积电流密度变大,从而加快Co2+的沉积.另外,Fe 和Co 属于铁磁性金属,旋转磁场对Fe2+和Co2+会产生磁化力,进一步加快从本体浓度传质到阴极表面的速度,导致Fe2+和Co2+质量比变小.而Fe2+和Co2+质量比为1 ∶1 的样品具有更小的残余应力,因此镀层表面更平整光滑[13].

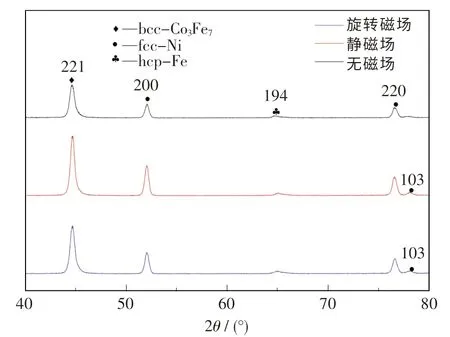

由图4 可知:在不同磁场条件下,Fe-Co 薄膜的XRD 衍射峰位置相同,相组成为Ni,Fe 和Co3Fe7; Co3Fe7为主峰,这说明已成功制备出Fe-Co@NF磁性多孔材料.从图中还可以看出:在旋转磁场和静磁场条件下,221 晶面的峰值比在无磁场下明显增强, Zhang 等[14]也得到相似的结果;而CoFe 晶面的择优取向没有改变,仍是体立方结构(bcc).利用谢乐公式d=Kλ/(βcosθ)可计算出薄膜的晶粒尺寸,无磁场下晶粒直径为15.76 nm,静磁场条件下晶粒直径为16.98 nm,旋转磁场下晶粒直径为15.81 nm.综上可知,施加磁场对Fe-Co@NF 的晶粒尺寸影响不大,但对晶面取向度的影响很大.磁场下Fe-Co@NF 多孔介质221 面取向度的显著增强,是其磁性能提高的原因之一.

图4 不同磁场下Fe-Co@NF 的XRD 图谱Fig.4 XRD patterns of Fe-Co@NF at different magnetic fields

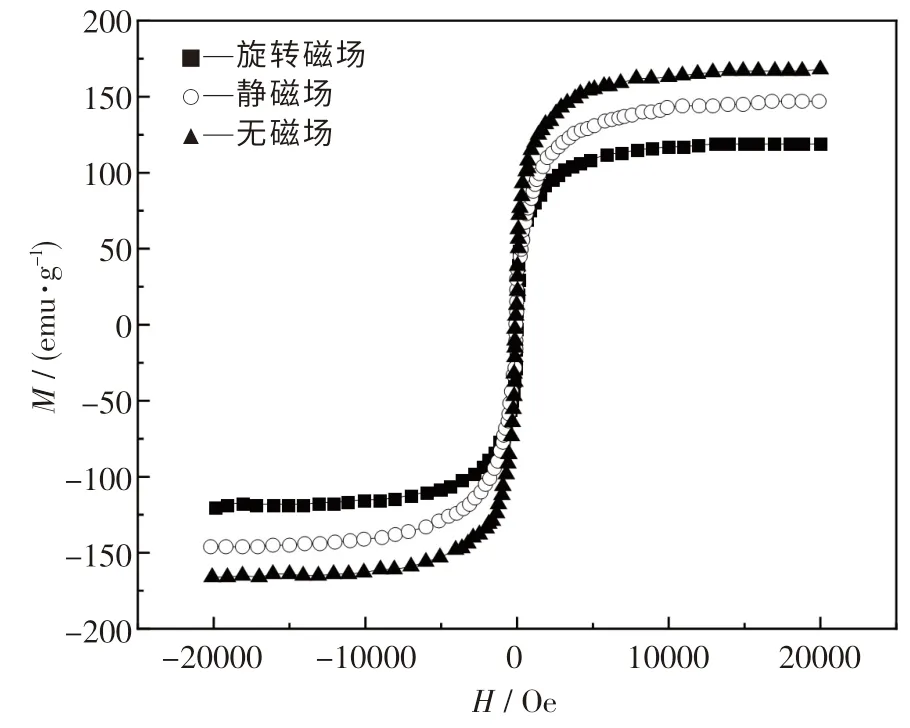

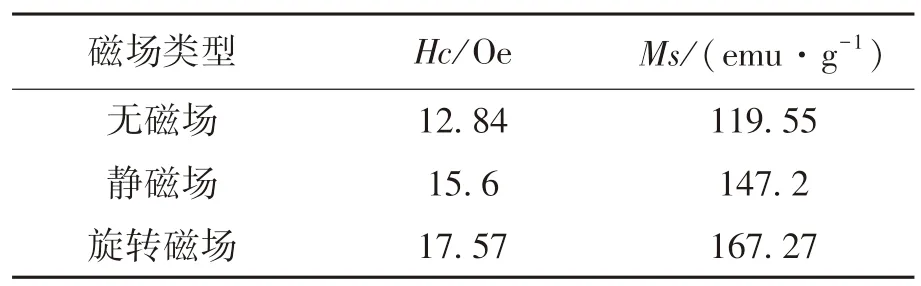

采用高精度振动样品磁强计对镀层的磁性进行检测可得到磁化曲线,如图5 所示.由图可知,旋转磁场下制备的Fe-Co@ NF 饱和磁化强度(Ms)更高.从表2 中可看出,旋转磁场下制备的Fe-Co@ NF 薄膜饱和磁化强度(Ms)比无磁场下增加了39.92%,矫顽力(Hc)比无磁场增加了36.8%.有研究表明,Fe-Co@ NF 薄膜的Hc越高[15-17],薄膜的抗退磁能力越强,这将有利于捕捉更多的磁性粉尘颗粒.

图5 不同磁场下Fe-Co@NF 的VSM 分析图Fig.5 VSM analysis diagram of Fe-Co@NF under different magnetic fields

表2 不同磁场下Fe-Co@NF 的Ms 和HcTable 2 Ms and Hc of Fe-Co@NF underdifferent magnetic fields

2.2 Fe-Co@NF 磁性多孔介质在电磁精细除尘系统的应用

2.2.1 Fe-Co@NF 直径和质量流量对除尘效率的影响

在旋转磁场下,采用电沉积制备的Fe-Co@NF 磁性多孔介质具有优异的磁性性能,可作为电磁精细除尘系统的捕集体.但不同多孔介质的直径对粉尘颗粒的吸附能力不同,不同多孔介质的质量流量与粉尘颗粒的碰撞概率也不同.因此,选取质量流量Q1为0.1 g/s、直径D分别为1,1.5 mm的Fe-Co@NF 磁性多孔介质,在粉尘质量流量Q2为0.03 g/s、风速V为1.3 m/s 的条件下进行除尘测试,研究不同的Fe-Co@NF 直径对除尘效率的影响;同时,选取直径D为1 mm、质量流量Q1分别为0.07,0.1 g/s 的Fe-Co@NF 磁性多孔介质,研究不同的Fe-Co@NF 质量流量对除尘效率的影响.由表3 可知,出口PM2.5和PM10粉尘的累计量随多孔介质直径的增大而增加,而Fe-Co@NF磁性多孔介质捕集的PM2.5和PM10累计量会随多孔直径的增大而减少,这是因为作为捕集体的Fe-Co@NF的直径与惯性碰撞中的斯托克斯数成反比[18-20].斯托克斯数可表征颗粒惯性作用与扩散作用的比值,其值越小,粉尘颗粒惯性越小,越容易跟随流体运动;反之,其值越大,颗粒惯性越大,颗粒的跟随性越不明显,粉尘颗粒越容易被捕捉.综上可知,直径为1 mm 的Fe-Co@ NF多孔介质的除尘效率更高.从表3 中还可看出,PM2.5和PM10粉尘的累计量随多孔介质的质量流量增加而减少,即被捕集的PM2.5和PM10的累计量随多孔介质的质量流量增加而增加.这是因为悬浮在管道中的多孔介质增加,使粉尘颗粒与Fe-Co@NF 的惯性碰撞概率增大,从而提高了除尘效率.

表3 不同Fe-Co@NF 直径和质量流量下出口PM2.5和PM10的累计量Table 3 Percentage contents of PM2.5 and PM10 at the outlet under different Fe-Co@NF diameters and mass flows %

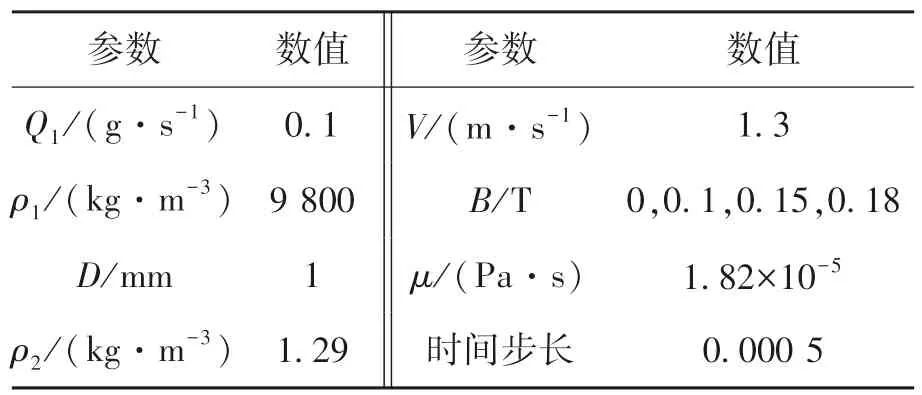

2.2.2 不同磁场强度对Fe-Co@NF 运动轨迹的影响

为了解磁性多孔介质在管中的规律,对不同条件下的Fe-Co@ NF 在电磁精细除尘系统中的运动轨迹进行数值模拟[21],并利用高速摄像机拍摄多孔介质的运动轨迹.该模拟使用FLUENT 软件,并采用标准k-ε模型进行计算,具体模拟参数见表4.

表4 模拟参数Table 4 Simulation parameters

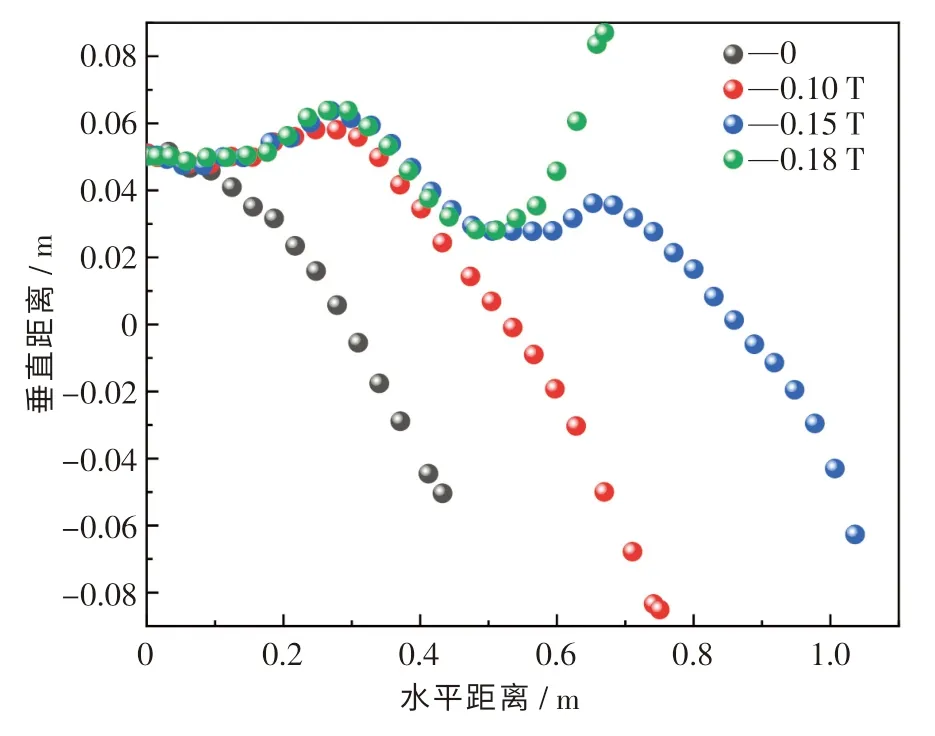

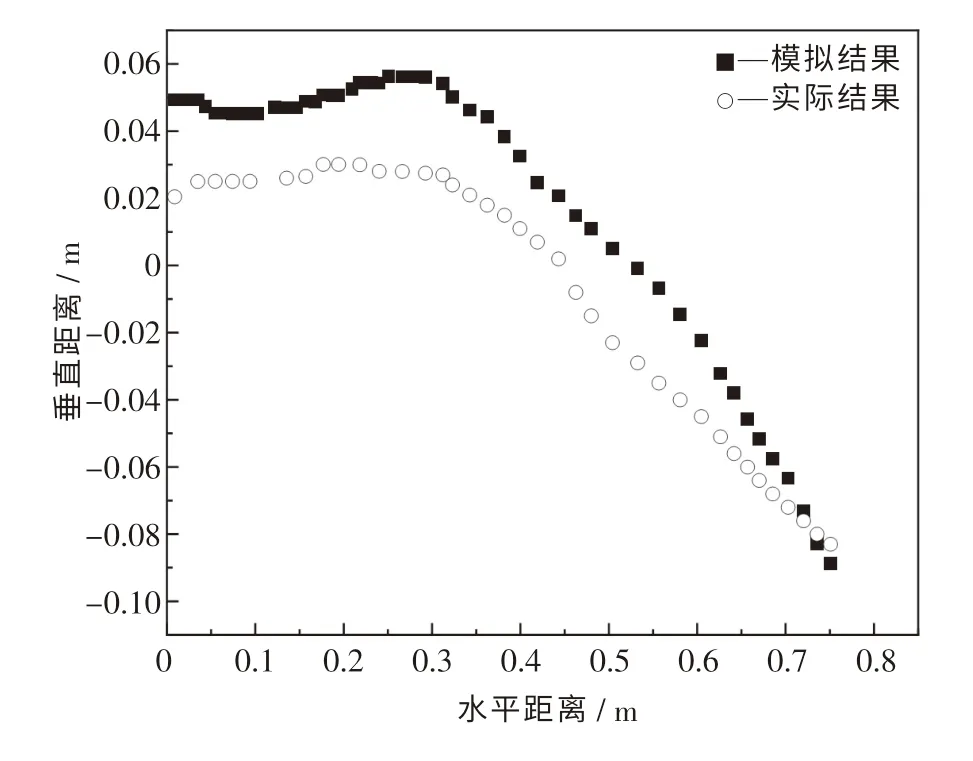

如图6 所示,Fe-Co@NF 在行进磁场下的运动行程比在无磁场下更长.这是由于Fe-Co@NF受到重力和磁场力的共同作用,使其能够有效悬浮在管道中,从而增大了多孔介质在管道中飞行的距离.但过大的磁场力会导致Fe-Co@NF 吸附在管壁上,而磁场力太小,Fe-Co@NF 又会因重力作用沉积在管壁上.从模拟结果中可以看出,三段行进磁场为0.15 T 时,Fe-Co@NF 的长程运动距离最大,预测此时Fe-Co@NF 的沉积量最少.而后在不同磁场中对Fe-Co@ NF 的沉积量进行实验测试,结果如图7 所示.可以看出,磁场强度为0.1 T时的真实运动轨迹曲线趋势与模拟结果一致[22],保证了模拟的准确性.

图6 不同磁场条件下Fe-Co@NF 的运动轨迹Fig.6 Trajectory of Fe-Co@NF under different magnetic fields

图7 Fe-Co@NF 在行进磁场中的运动轨迹Fig.7 Fe-Co@NF traces of motion in a moving magnetic field

2.2.3 不同磁场强度对Fe-Co@NF 沉积量和粉尘捕捉效率的影响

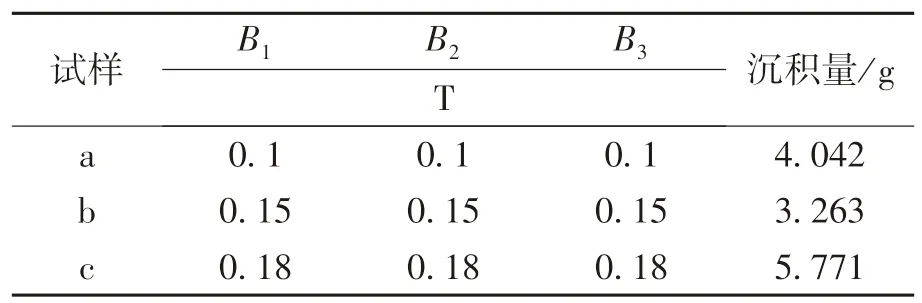

为了研究磁场强度对磁性多孔介质沉积量的影响,选用上述模拟参数进行研究,沉积量的实物图如图8 所示.

图8 Fe-Co@NF 在不同磁场强度下的沉积量Fig.8 Fe-Co@NF deposition at different magnetic field intensities

由表5 可知,三段行进磁场为0.15 T 时沉积量最少,验证了上述模拟结果.因此,在数值模拟及实验中, 磁场强度为 0.15 T 的管道中Fe-Co@NF的沉积量最少、悬浮在管中的量最多.

表5 不同磁场强度下磁性多孔介质的沉积量Table 5 Deposition of magnetic porous media under different magnetic field strengths

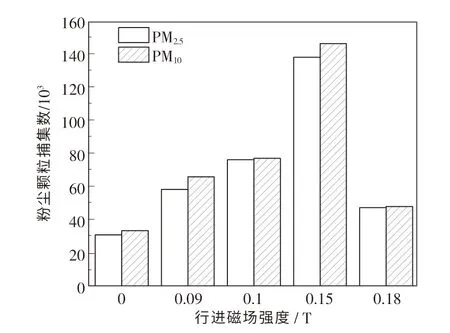

从图9 中可以看出,外加磁场可以很明显地提高粉尘颗粒的捕集数,且当B<0.09 T 时,PM2.5和PM10的粉尘颗粒被捕集的数量随磁场强度的增大而增加.这是由于在磁场作用下,磁性多孔介质Fe-Co@NF 作为捕集体受到向上的磁力影响悬浮在管道中,增加了与粉尘的碰撞概率.当0.09 T<B<0.15 T 时,磁场力与重力的相互作用使得磁性多孔介质悬浮在管道中的数量更多,这延长了磁性多孔介质在管道中的长程运动时间,增加了与粉尘的碰撞概率,捕集的数量也随之增大.当0.15 T<B<0.18 T 时,PM2.5和PM10的粉尘颗粒数量急剧下降.这主要是因为磁性多孔介质所受到的向上磁场力大于自身重力,使得大量的磁性多孔介质吸附在管道上壁,只有少量悬浮在管中,影响到了捕集效果.当B=0.15 T时,粉尘颗粒捕集数达到最大, 比无磁场条件下提高了367%.

图9 磁场强度对PM2.5和PM10粉尘颗粒捕集数的影响Fig.9 Effect of magnetic field intensity on the number of dust particles caught at PM2.5 and PM10

3 结 论

(1)在旋转磁场条件下,电沉积法所制备的Fe-Co@NF 磁性多孔材料保留了泡沫镍高孔隙率的特性,镀层也更均匀,Fe2+和Co2+质量比为1 ∶1,且在221 方向上晶体取向度显著增强,通过谢乐公式可估算出Fe-Co@ NF 晶粒直径为15.81 nm.在旋转磁场条件下, 所制备的Fe-Co@NF的Ms和Hc分别比无磁场条件下增加了39.92%和36.8%.这赋予了泡沫镍良好的磁性能,满足了电磁精细除尘系统对捕集体的要求.

(2) 直 径1 mm、 质 量 流 量0.17 g/s 的Fe-Co@NF磁性多孔介质的除尘效率最佳.外加行进磁场可使Fe-Co@ NF 在电磁精细除尘系统中长距离运动,延长Fe-Co@ NF 在管中的停留时间,增大Fe-Co@NF 与粉尘颗粒的碰撞概率.

(3)磁场强度为0.09 T<B<0.15 T 时,粉尘颗粒被捕集的效率随磁场强度的增强而增加.当B=0.15 T 时,粉尘颗粒捕集数达到最大,比无磁场条件下提高了367%.