6082铝合金铸棒力学性能研究

曹振华,韩世涛,罗昊东,周 军,张海潮,李承豫

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着能源危机日趋严重,对汽车减重节能的要求不断提高,轻量化已成为汽车选材的主要发展方向。6082铝合金属于Al-Mg-Si系合金,以Mg2Si为强化相,为热处理可强化铝合金,该合金具有中等强度、良好的塑性、耐蚀性好、成形性和工艺性能良好等优点,广泛应用于曲轴、半轴、凸轮轴、连杆和气门顶杆等汽车零件锻造生产中[1-2]。某批锻造用6082铝合金铸棒,送检的20件试样中发现13件力学性能不合格,其中断后伸长率不合格的有11件。本文选取断后伸长率最大和最小的试样,采用宏观观察、微观断口形貌、金相组织(光学、SEM、EDS)等检测手段,分析6082铝合金铸棒力学性能不合格的原因。

1 试验过程

试验材料为φ110 mm的6082铝合金铸棒,熔铸工艺为:熔炼→搅拌→分析→转铸→在线除气精炼、过滤→半连续铸造→冷床→锯切→检查→去皮→铣面和倒角→合格圆锭。使用Nabertherm空气循环炉对试样进行550 ℃固溶保温2 h,水淬,190 ℃时效保温5 h,热处理后制备成金相和拉伸试样。使用日本岛津 AG-X100KN 型电子万能试验机进行拉伸试验,使用AXIO万能研究级倒置式材料显微镜、SSX-550分析扫描电子显微镜进行金相组织观察。

2 试验结果及分析

2.1 试样表面粗糙度及尺寸的影响

试验材料经固溶时效处理后在直径1/4处取样[3],加工成不同尺寸的力学性能试样若干。利用车床车出表面不同深浅度的加工痕,利用粗糙度测量仪的测试结果表征加工试样的加工痕深浅程度,作为衡量表面质量的参考。对不同尺寸与粗糙度的试样进力学性能检测,结果见表1。

随着试样平行段粗糙度的增加,φ5 mm试样的屈服强度和抗拉强度分别降低4%、3.3%,断后伸长率降低12.9%;而φ10 mm试样的抗拉强度、屈服强度和断后伸长率变化不大。这说明直径越小,缺口应力集中的敏感性越大。随着塑性变形量的增加,材料通过应变硬化来补充横截面的减少,如果表面有缺口,塑形变形集中在该区域,不均匀变形导致断后伸长率降低。试样横截面越小,缺口处应力集中的影响越大,对力学性能的影响越显著。

2.2 断口形貌

2.2.1宏观形貌

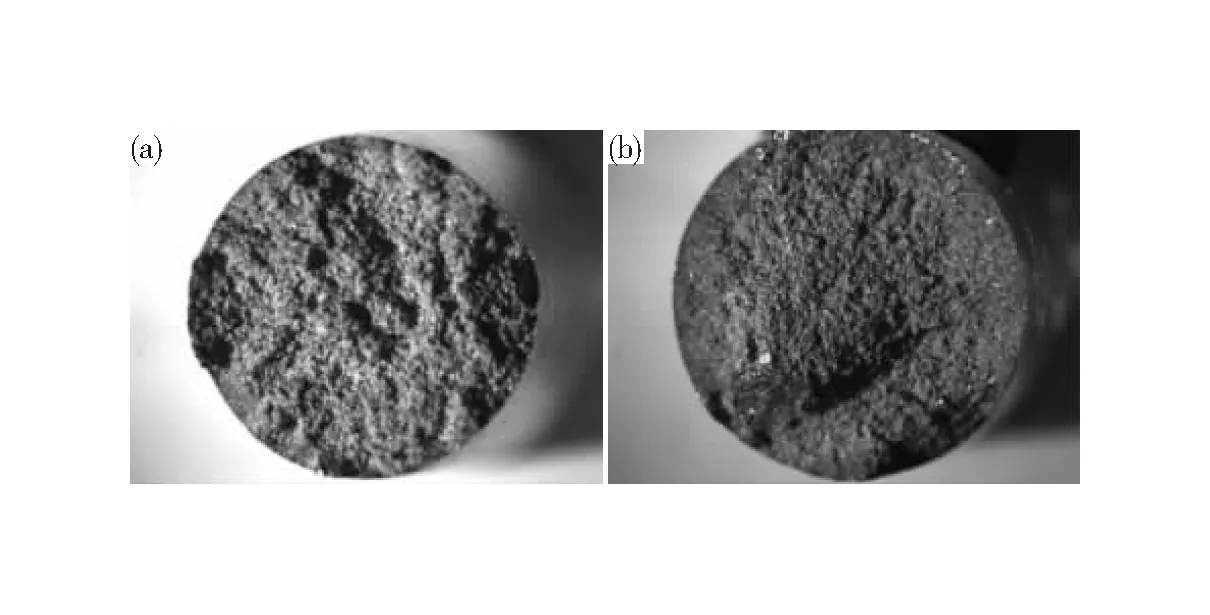

图1为断后伸长率合格与不合格试样的断口形貌。由图1可知,试样断口上均未见颈缩痕迹,为脆性断裂。断后伸长率合格试样断裂从心部开始,且断口凸凹起伏,说明尚有一定的塑性;而断后伸长率不合格试样的断口较为平整,脆性断裂特征更为明显。还可以看出,试样均从心部开裂。

(a)断后伸长率合格试样;(b)断后伸长率不合格试样图1 宏观断口形貌(a)sample with qualified elongation after fracture; (b)sample with unqualified elongation after fractureFig.1 Macroscopic fracture morphology

2.2.2微观形貌

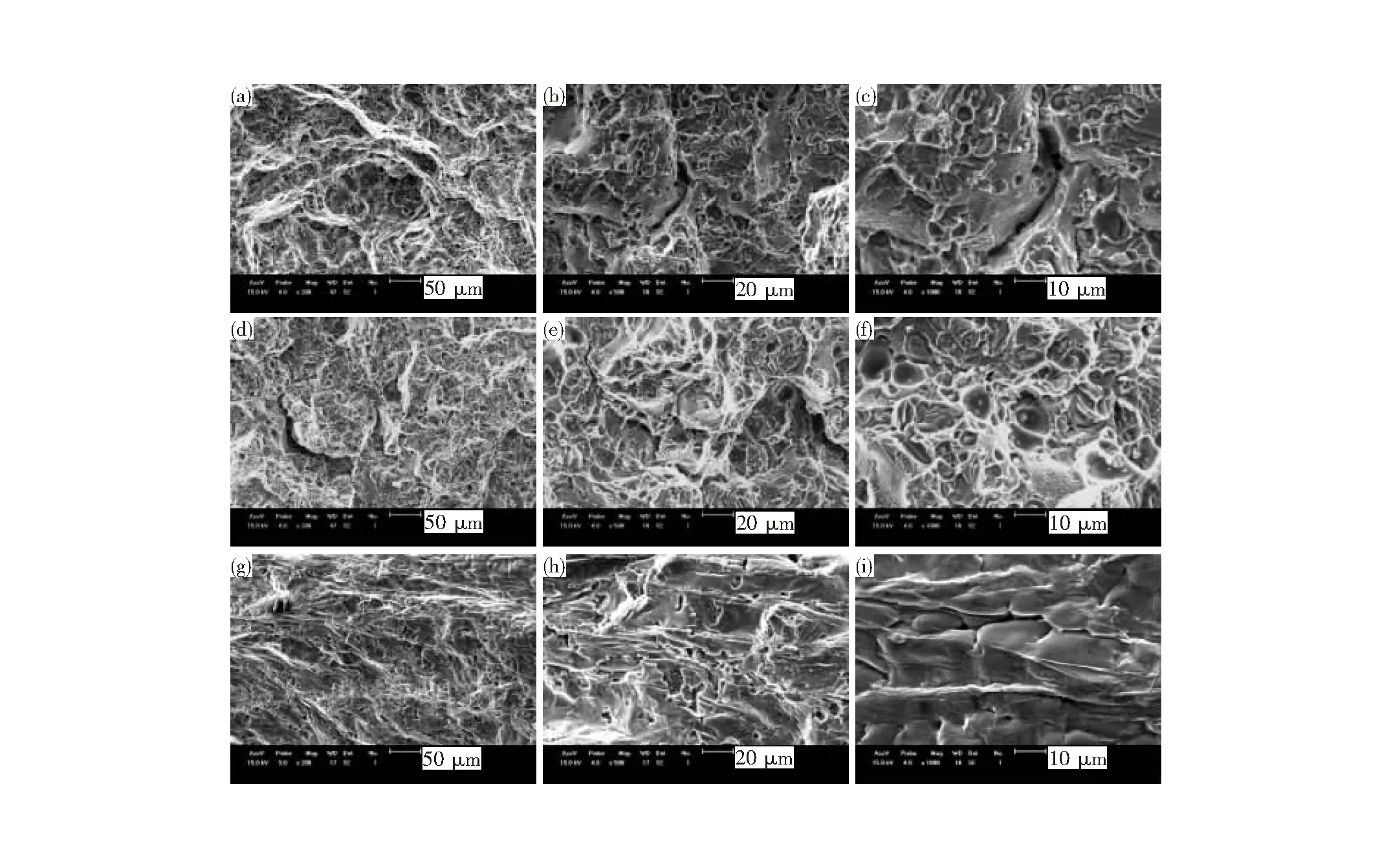

试样微观断口形貌见图2。由表2可见,塑性高的断口,韧性断裂特征明显,如撕裂岭面积大、韧窝小而深,说明断裂吸收的能量多;而塑性低的断口表现为解理脆性断裂和少量韧性断裂,韧窝平且大,无撕裂痕迹,撕裂岭面积小,说明断裂时吸收的能量少。从金相组织上分析,塑性低的断口,缺陷密度较大;塑性高的断口,缺陷密度小。两种断口具体区别如下:

(a,b,c)试样断后伸长率为12.3%;(d,e,f)试样断后伸长率为2.3%;(g,h,i)氧化膜形貌图2 微观断口形貌(a, b, c) elongation of the sample is 12.3%; (d, e, f)elongation of the sample is 2.3%; (g, h, i) morphology of oxide filmFig.2 Microscopic fracture morphology

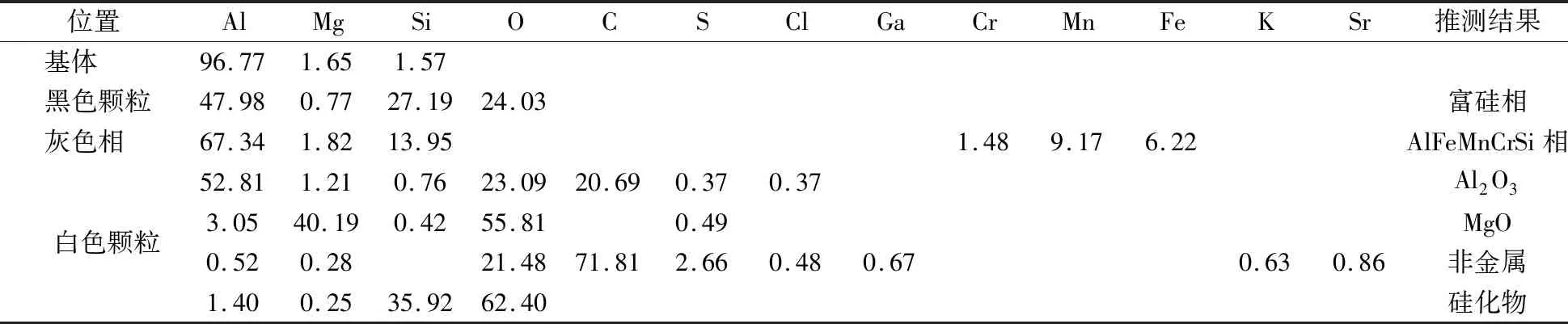

表2 基体及典型颗粒EDS分析(质量分数,%)Table 2 EDS analysis of matrix and typical particles(mass fraction,%)

1)第二相或夹杂相密度与尺寸不同。塑性高的断口,孔洞较深,有明显扩张趋势,内部相尺寸小,为拉伸形成的韧窝;塑性低的断口,韧窝宽而平,无明显的扩张趋势,为硬质颗粒从断面上拉拔下后留下的空洞-韧窝,残留在孔洞内的颗粒尺寸较大。

2)塑性低的试样部分存在氧化膜缺陷。塑性低(断后伸长率2.3%)的试样断口在SEM下可见明显的亮片区域,呈鳞片层状堆叠,无韧窝及位错滑移痕迹,且附近存在许多大小不一的疏松,符合氧化膜及气渣伴生的特征。该缺陷的存在,割裂了基体的连续性,导致材料伸长率降低。

3)疏松密度不同。在部分断口上可发现大小不一的梯田花样、沙滩花样的疏松存在,并伴有硬质颗粒或夹杂(白色圆圈),疏松严重时铸锭的塑性变差。

2.3 金相组织

6082铝合金铸棒基体显微组织呈铸态均质特征,存在枝晶结构,且网络断续分布。分别对基体中存在的典型颗粒进行了定性分析,并对比了不同断后伸长率试样中各颗粒的数量和分布。

2.3.1基体及典型颗粒EDS分析

基体中存在的各种典型颗粒,在光学显微镜下和扫描电镜二次电子镜像中颜色略有差别。在二次电子图像上取样,并对颗粒进行了EDS分析,见图3和表2。

1)基体成分。基体含Mg、Si、Al元素,且各元素含量与实际成分基本相近,说明分析误差较小。此外,基体中无C、O等元素,说明本次SEM状态较好,无C、O等系统干扰。因此,若其他颗粒中含C、O,则基本视为该元素在颗粒中真实存在。

2)灰黑色颗粒呈球状或椭圆状(光学显微镜下呈蓝黑色),富含Si及少量O,分析可能为Si的初生相或氧化物。

3)灰色块状、骨骼状或不规则形状相为AlFeMnCrSi的化合物。

4)白色颗粒(光学显微镜下为黑色)大小不等,形状也略有差异,有的呈块状,有的不规则。该白色颗粒均不导电,可判断该类物质为非金属。EDS结果显示,白色物质由Al和O组成,或由Mg和O组成,或为C、O、S、Si等物质组成(形貌上类似硅酸盐类物质),因此分析白色物质为Al2O3、MgO或硅酸盐类物质。

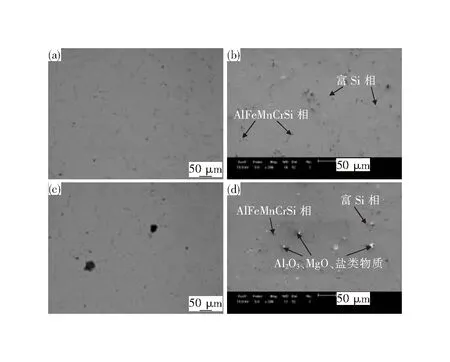

2.3.2试样的组织对比

不同断后伸长率试样的金相组织见图4。由图4可见,断后伸长率低(2.3%)的试样基体中存在数量较多的非金属夹杂(Al2O3、MgO、盐类物质),个别尺寸较大。这些大小不一的非金属类夹杂割裂了基体的连续性,在拉伸变形过程中,夹杂物与基体间易形成微裂纹和不均匀的变形区,在应力作用下导致脆性断裂,形成平而宽的空洞-韧窝[4]。分析认为,大量该类物质的存在是导致断后伸长率降低的主要原因。还可以看出,不同断后伸长率试样中深蓝色球状颗粒(富Si相)及灰色AlFeMnCrSi相面积分数相差不大。这些夹杂颗粒也会阻碍材料的塑性变形,拉伸时形成应力集中,导致微裂纹形成。因此,显微缺陷的存在均会加速材料的破断过程,最终表现为材料拉伸性能的下降[5]。缺陷越多,密度越大,塑性越差,断后伸长率越低。

(a,b)试样断后伸长率为11.4%;(c,d)试样断后伸长率为2.3%图4 不同断后伸长率试样的金相组织(a, b)elongation of the sample is 11.4%;(c, d)elongation of the sample is 2.3%Fig.4 Microstructure of sample with different elongation

3 结论

1)表面质量对6082铝合金铸棒的力学性能影响比较明显,随着表面质量降低,其屈服强度、抗拉强度、伸长率均呈下降趋势;平行段直径越小,缺口应力集中的敏感性越大,试样表面质量对力学性能的影响越大。

2)6082铝合金铸棒的宏观断口为脆性断裂。断后伸长率高的试样断口呈凸凹起伏状,韧窝有一定深度;而断后伸长率低的试样断口平直,韧窝浅而平。

3)断后伸长率低的试样存在疏松、非金属夹杂较多(氧化物或类似硅酸盐类物质)的现象,个别位置还有氧化膜缺陷;而断后伸长率高的试样缺陷密度小。