机舱骨架结构焊接顺序优化数值分析

李 冰王 岭刘 莹王复栋安玉奇

(1.营口理工学院 材料科学与工程学院,辽宁 营口 115014;2.营口骑士达机械设备有限公司,辽宁 营口 115004)

焊接技术广泛应用于汽车、船舶及航空航天等领域,焊接过程受到热源局部加热会产生焊接变形,影响焊接结构的装配及使用[1]。 因此,在焊接工艺流程中需要设定合理的焊接顺序[2]来减小焊接变形。 工业生产中主要通过生产经验及大量试验来调控产品的焊接变形,变形超过规定需采取机械、加热等方法调整,使结构中的残余应力重新分布[3-4],消耗较多的人力和物力。 随着有限元理论的成熟及计算机技术的发展,运用数值模拟分析来控制焊接过程的变形已渗透到各个行业中[5-6]。 周广涛等[7]通过对装载机虎头结构在不同焊接顺序下的最大变形量进行模拟计算,得到了优化的焊接顺序。 贺笃鹏等[8]对航空发动机机匣电子束焊接变形进行模拟分析与优化,结果表明,模拟与实测的变形误差值较小,优化熔池宽度可以有效控制焊后变形。 陈跃等[9]对核电箱结构焊接变形进行模拟计算,结果表明采用分段焊接会减小焊接变形。

热弹塑性法是模拟焊接过程的常用方法之一,该方法可以实现焊接热-力全过程的模拟计算。 但对于复杂结构件的应力变形场计算,采用移动热源会导致模拟计算成本过大。 因此,需要对热源模型进行简化,采用热循环曲线替代传统移动热源[10-11],提高模拟计算效率。

本文以机舱骨架焊接结构为研究对象,对热源模型进行校核,并通过双椭球热源模型模拟典型接头的温度场,提取特征点的热循环曲线,与试验结果对比,验证有限元模型的准确性。 利用热循环曲线法计算不同焊接顺序下机舱骨架结构的变形情况,优化出变形量最小的焊接顺序,为工程实际应用提供理论支持。

1 焊接试验

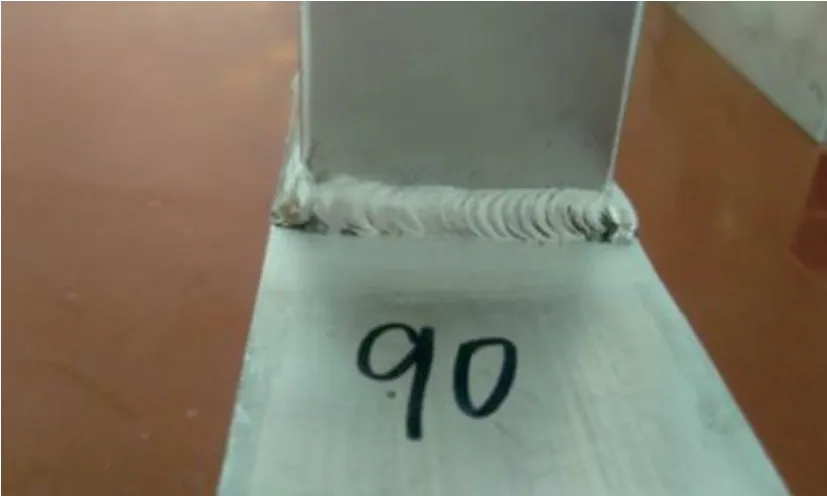

机舱骨架焊接结构以角接接头为主。 本试验选取机舱骨架结构中的局部位置进行焊接,材料为6082 铝合金,厚度为3 mm,焊脚尺寸为3 mm。焊接方法为熔化极惰性气体保护电弧焊(MIG)。焊丝型号为ER5356,直径为1.2 mm。 保护气体为惰性气体Ar(体积分数为99.99%)。 焊接工艺参数如表1 所示。

焊接前用丙酮将焊缝及附近区域进行擦洗,去除油污,并对焊缝两侧进行打磨,去除氧化膜,然后对试件进行点固焊接,焊接结构如图1 所示。

图1 焊接结构Fig.1 Welding structure

焊接过程中采用热电偶对特征点A(距焊接起始位置40 mm,距焊缝边缘3 mm)的温度变化进行测量,如图2 所示。

图2 特征点分布图Fig.2 Schematic diagram of characteristic point distribution

2 建立有限元模型

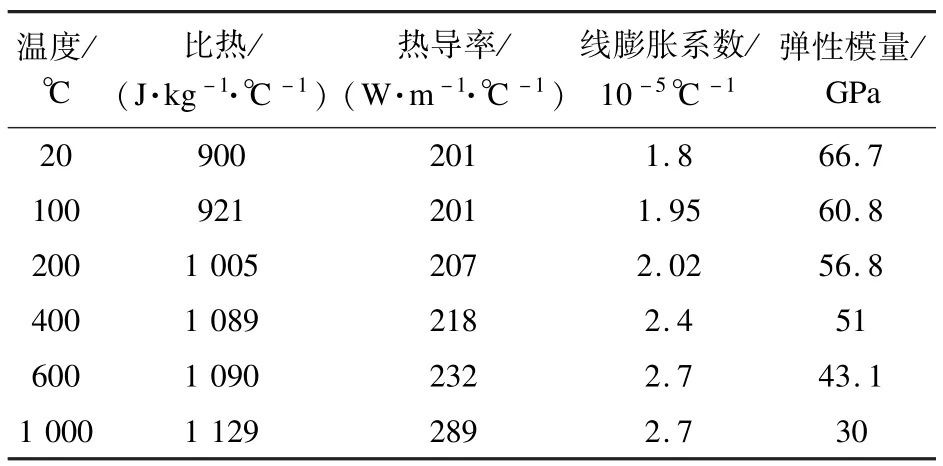

2.1 材料属性

材料的热物理和力学参数随温度变化,明确不同温度下的材料属性对模拟结果的准确性具有重要意义。 6082 铝合金的参数如表2 所示。

表2 6082 铝合金参数Table 2 6082 aluminium alloy parameters

2.2 网格划分

实际焊接过程非常复杂,建立模型时不考虑熔池流动过程、焊接凝固过程和相变过程;忽略焊接变形对焊接热场的影响;重力对焊接构件的焊接变形没有影响[12]。

三维实体网格划分如果采用大小一致的细小网格划分,会降低模拟计算的效率,为提高计算效率并保证模拟结果的精度,在焊缝及热影响区位置进行网格的局部细化,最小网格尺寸为6 mm,远离焊缝区域的网格粗化,最大网格尺寸达到22 mm。 网格划分结果如图3 所示,共有14 117个节点,71 408 个实体单元。

图3 网格划分示意图Fig.3 Schematic diagram of grid division

2.3 热源模型

焊接热源模型的正确选取是保证模拟计算精度的前提。 本文选择的热源模型是双椭球热源模型,该热源模型能准确模拟出MIG 焊的熔池形貌[13]。 双椭球热源模型的前后两部分采用不同的表达式,前半部分椭球内热源分布表达式为[14]

后半部分椭球内热源分布表达式为[14]

式中:Q为热输入功率,Q=ηUI,η为热源效率,U为焊接电压,I为焊接电流;a1为前半球长度;a2为后半球长度;b为热源半宽;c为热源深度;f1、f2分别为前后椭球热量分数,f1+f2=2。

模拟计算时,焊接电流、电压及焊接速度按照表1 的工艺参数计算。 热源模型参数取值为:a1=3 mm;a2=5 mm;b=3 mm;c=2.5 mm;前、后椭球热量分数分别为f1=1.4,f2=0.6。

模拟与试验所得的接头形貌对比如图4 所示,形貌基本吻合。

图4 模拟与试验焊接接头形貌对比Fig.4 The comparison of morphology of the cross section of simulated and experimental welded joints

焊接热源的加热使焊接件的温度发生变化,导致焊接构件产生变形,变形量ΔL与温度的关系式为

式中:α为热膨胀系数;L0为构件的原始尺寸;T1为加热后的温度;T0为初始温度。

塑性应变ε计算公式为

3 温度场模拟结果与分析

截取焊接时间t=7 s 时焊接瞬态温度场的模拟云图,如图5 所示,焊接热源前部温度梯度较大,热源后部温度梯度较小。在温度场模拟结果中提取特征点A 的热循环曲线,与焊接试验测得的热循环曲线进行对比分析,如图6 所示。

图5 温度场云图Fig.5 Cloud atlas of temperature field

图6 特征点A 热循环曲线对比Fig.6 The comparison of thermal cycle curves of characteristic point A

由图6 可见,模拟和试验得到的特征点A 处温度变化曲线规律相似。 其中,模拟所得曲线最高温度为335 ℃,试验所得曲线最高温度为315 ℃,验证了热源参数及模型边界条件的准确性。

提取t=7 s(焊接稳定)时焊缝B 位置的热循环曲线,如图7 所示。 将焊缝处热循环曲线作为热源加载到机舱骨架有限元模型中,进行焊接变形的模拟计算。

图7 焊缝B 处热循环曲线Fig.7 Thermal cycle curves at B point of seam

4 焊接顺序与模拟结果

4.1 焊缝分布

机舱骨架焊缝分布如图8 所示。 机舱骨架结构复杂,由图8(b)中左右纵梁前段①、左右纵梁后段②、挡板下横梁③、纵梁后段左右支撑④⑤及支架横梁⑥组成。 焊缝共30 条,多为角焊缝,焊缝序号见图8。 右纵梁后段和挡板下横梁通过焊缝2、4、6 焊接而成,右纵梁后段和支撑通过焊缝15、21、23 和焊缝11、12、25 焊接而成,挡板下横梁和右侧支撑通过焊缝16、22、24 和焊缝13、14、17焊接而成。 根据结构的对称性,可以推断出左侧结构的焊接情况。

图8 焊缝分布Fig.8 Distribution of welds

4.2 焊接顺序

根据机舱骨架结构及焊缝分布的对称性,焊接顺序依据左右对称焊接原理设计,由于左右对称的焊缝距离较远,焊缝间的温度场不会叠加,受热区域减小,同时,两侧焊接引起的变形会相互抵消一部分,因此焊接变形减小。 基于上述设计思路,将30 条焊缝设计出3 种焊接顺序方案,如表3所示。

表3 焊接顺序方案Table 3 Welding sequence scheme

4.3 模拟结果

运用热循环曲线法对上述3 种焊接顺序进行模拟计算,焊缝金属受到电弧的加热而发生热变形,热变形受到焊件自身刚度的拘束导致压缩塑性变形的产生,冷却后结构发生残余变形。 根据模拟计算结果得知,尽管3 种方案的焊接顺序不同,但是焊接完成后的变形趋势基本一致,挡板下横梁出现沿X向的挠曲变形,纵梁前段出现Y向的变形,整体结构沿着对称面向内收缩,变形趋势如图9 所示(结构变形放大10 倍,黑色框为结构焊接前的位置)。

图9 整体结构变形趋势Fig.9 Deformation of overall structure

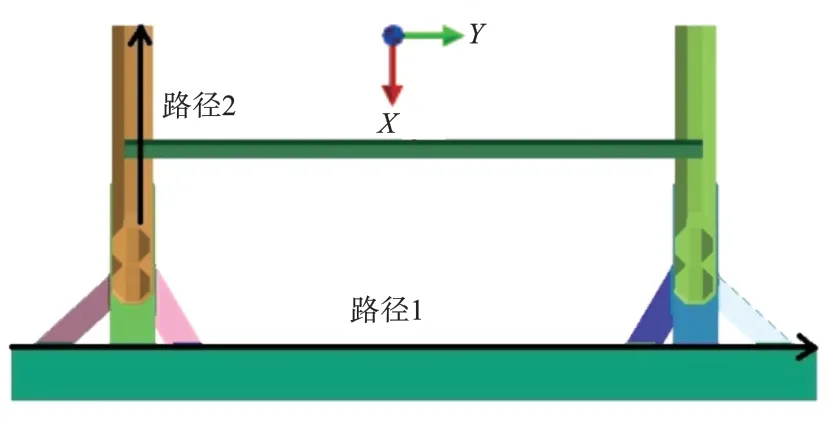

根据整体结构的变形趋势可知,该结构的焊接变形主要分析挡板下横梁和纵梁前段的变形情况,通过量化对比分析出3 种方案下挡板下横梁在路径1(箭头方向)和纵梁前段在路径2(箭头方向)的变形趋势。 路径1、2 的具体信息如图10所示。

图10 路径信息Fig.10 Information of path

3 种焊接顺序方案的挡板下横梁在路径1 的X向位移变化曲线如图11 所示。

图11 路径1 位移曲线Fig.11 Displacement curve of path 1

由图8 可知,挡板下横梁与纵梁后段及其左右支撑通过18 条角焊缝连接,焊缝5、6、10、14、16、17、19、20、22、27 在冷却时发生纵向收缩变形,且位于挡板下横梁中性轴上方,使构件发生弯曲。焊缝1、2、3、4、9、13、24、29 焊后发生横向收缩,且在挡板下横梁上分布不均匀,集中在上部,产生X负向的弯曲。 纵向收缩和横向收缩的相互叠加,使挡板下横梁出现X负向的挠曲变形。 从图11位移变化曲线看出,3 种方案的端部变形量差距不大,但在支撑焊接位置差距明显,方案3 挡板下横梁变形量最小,最大变形量为0.27 mm,小于方案1 的0.31 mm 和方案2 的0.32 mm。

图12 为纵梁前段在路径2 的Y向位移变化曲线。

图12 路径2 位移曲线Fig.12 Displacement curve of path 2

由图12 可知,纵梁前段沿路径2 箭头方向的变形量逐渐增加,端部的变形量最大。 根据焊接顺序方案,先焊接纵梁后段支撑④,然后焊接支撑⑤。 纵梁后段与支撑④焊接时焊缝金属发生压缩塑性变形,焊后产生横向凝固收缩,且凝固收缩在厚度方向上分布不均匀,产生角变形,已经凝固的焊缝刚度较大,再焊接支撑⑤时,纵梁两侧的角变形相互抵消的量较小,且挡板下横梁发生X负向的挠曲变形,最终使纵梁前段向内侧收缩。 通过曲线的对比分析,方案3 纵梁前段变形量最小,纵梁前段端部的变形量为0.43 mm,低于方案1 的0.91 mm和方案2 的0.8 mm。

由此可见,按照方案3 的顺序进行焊接,整体变形量最小,有利于后续结构的装配。

5 结论

本文对机舱骨架典型接头进行了焊接试验,建立局部接头的热弹塑性有限元模型,并对温度场进行数值模拟,得到如下结论。

1)基于机舱骨架结构的焊接工艺参数,运用双椭球热源对机舱结构的典型接头进行热源校核及温度场分析,模拟得到的熔池截面和特征点的温度循环曲线与试验结果基本吻合,验证了模型的准确性。

2)运用热循环曲线法对机舱骨架焊接变形进行分析,指出了3 种焊接顺序方案下的变形趋势,主要是左右纵梁前段收缩变形、挡板下横梁挠曲变形。 其中,采用方案3 时纵梁前段和挡板下横梁的变形量最小,确定方案3 为最优的焊接顺序。