基于多工况的畜禽运输车车厢骨架优化设计*

黄大伟,郭成荣,傅爱军,田永康,龚运息

(1.广西科技大学机械与汽车工程学院,广西柳州,545006;2.中国重汽集团柳州运力专用汽车有限公司,广西柳州,545112)

0 引言

我国作为一个农业大国,对于畜禽产品有着极大的需求。因此,畜禽运输车有着比较大的市场。新中国成立初期,我国公路运输不发达,于是长途运输畜禽主要还是依赖铁路运输。20世纪80年代,J5、J6车型才逐渐具备了长途运输大型家畜的能力。我国在此之后的畜牧运输车车厢主要为栏板式、仓栅式畜禽运输车[1]。郑清晨等[2]设计的客车型畜禽运输车,整车突破了以往的货车布置形式,首次采用客车结构进行畜禽运输。现阶段我国的畜禽车设计也在不断进步,为了防止猪疫,采用了全封闭式车厢进行运输,同时车内也有换气、喂食、排便等配置。

当今世界能源紧缺,油价快速飞涨,汽车每减重12%就可以减少7.2%左右的燃油消耗[3]。因此近些年来,对汽车的轻量化研究愈发火热。货箱作为卡车的主要承载部件,对燃油经济性起着很重要的作用[4-5]。刘钊等[6]通过对自卸车车厢的静态工况和动态工况分析,对其进行了优化设计,实现了23.72%的减重率;王金刚等[7]通过对翼开启式车厢骨架的有限元分析,对铝合金式车厢骨架进行了强度和模态分析,根据分析结果对车厢骨架进行轻量化设计。李中凯等[8]对矿用卡车货厢进行了匀速行驶和举升卸货两种工况的分析,优化设计中选用超丁拉立方抽样得到样本点,选择RBF(径向基函数)拟合出函数模型,在使用NSGA-2(非支配排序遗传算法)进行迭代计算,从帕雷托解集中获得了多目标优化结果,在对目标方案进行工况验证。材料的选取在轻量化中也承担了很重要的角色,例如使用高强度钢板对普通钢板的替换,对普通钢材使用铝合金,镁合金、碳纤维等材料进行替换等[9-10]。

本文以8×4畜禽运输车车厢骨架为研究对象,利用HyperMesh软件建立某畜禽运输车车厢骨架的有限元模型,在其满载状态下,车厢主体在垂向、转向、制动3种工况下进行分析。

1 畜禽车车厢简介

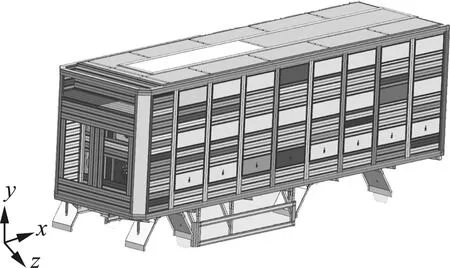

本文研究的8×4畜禽车是运输猪、羊等中小型家畜。车厢主要材质为铝合金,长为9 192 mm,宽为2 553 mm,高为2 642 mm,分为3层,中间通过24扇隔门进行分栏,一共12栏。车厢与副车架进行连接,再通过U型螺栓与主车架相连。通过UG建立车厢的三维模型,如图1所示。

图1 车厢系统三维数模

车厢包括三层地板、左右侧板、顶盖、可升降顶盖、空调舱、外骨架、升降尾门、内部隔门、内骨架及相关蒙皮附件。

2 畜禽车模型的处理

2.1 建立模型

在HyperMesh中建立车厢的有限元模型如图1所示。设置OptiStruct求解器,畜禽载重与可升降顶盖、内部隔门、升降尾门等相关附件使用质量单元MASS代替,忽略影响货箱骨架的一些蒙皮。依据企业设计与工艺要求,对整体车厢的焊接与螺栓的刚性连接采用RBE2刚性单元代替。螺栓孔需要用washer处理,划分完网格单元后检查网格质量。中间支柱与地板之间的连接也使用RBE2刚性单元模拟连接[11],车厢骨架有限元模型如图2所示,采用四边形和三角形混合网格单元进行划分,虽然网格越精细,对于有限元模拟越准确,但考虑到计算机性能和计算量,本次设置网格单元尺寸为10~20 mm,整个车厢骨架的结点数量为1 218 059个,网格单元数量为1 293 658个。

2.2 设定材料参数

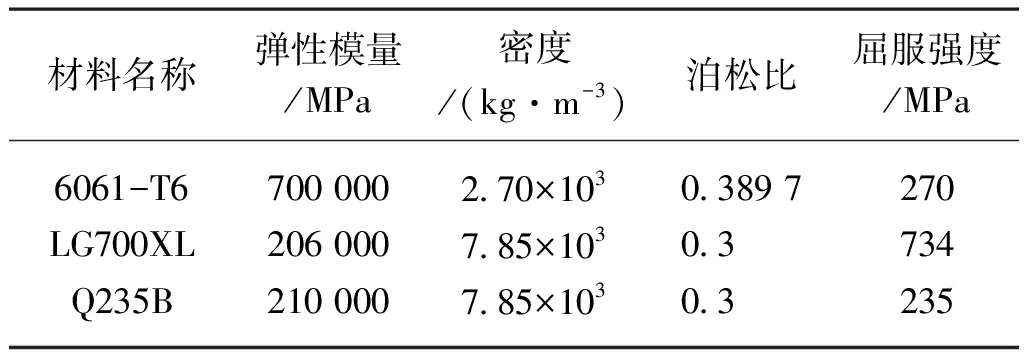

车厢主体为6061-T6铝合金型材焊接而成,副车架横梁和纵梁为LG700XL,中间支柱为Q235B,车厢的主要材料属性如表1所示。

表1 车厢主要材料属性

3 畜禽车工况分析

3.1 约束条件

车厢与副车架的联接形式为第一层地板下的螺栓连接,副车架与底盘纵梁之间通过U形螺栓固联在一起。因为车架的变形量比较小,在设置约束时除了螺栓处的x,y,z三个方向的平动与转动的自由度,还需约束通过U形螺栓连接的副车架纵梁底部与底盘接触区域的结点,约束其三个平动方向自由度。并根据静力等效原则对货厢的相关质量进行替代,畜禽质量(每层可以装45~50头100 kg的猪,一共15 000 kg)、内部隔门、可升降顶盖、空调门、可升降尾门,忽略蒙皮等附件质量,明细如表2所示。

表2 相关质量明细

3.2 三种代表工况分析

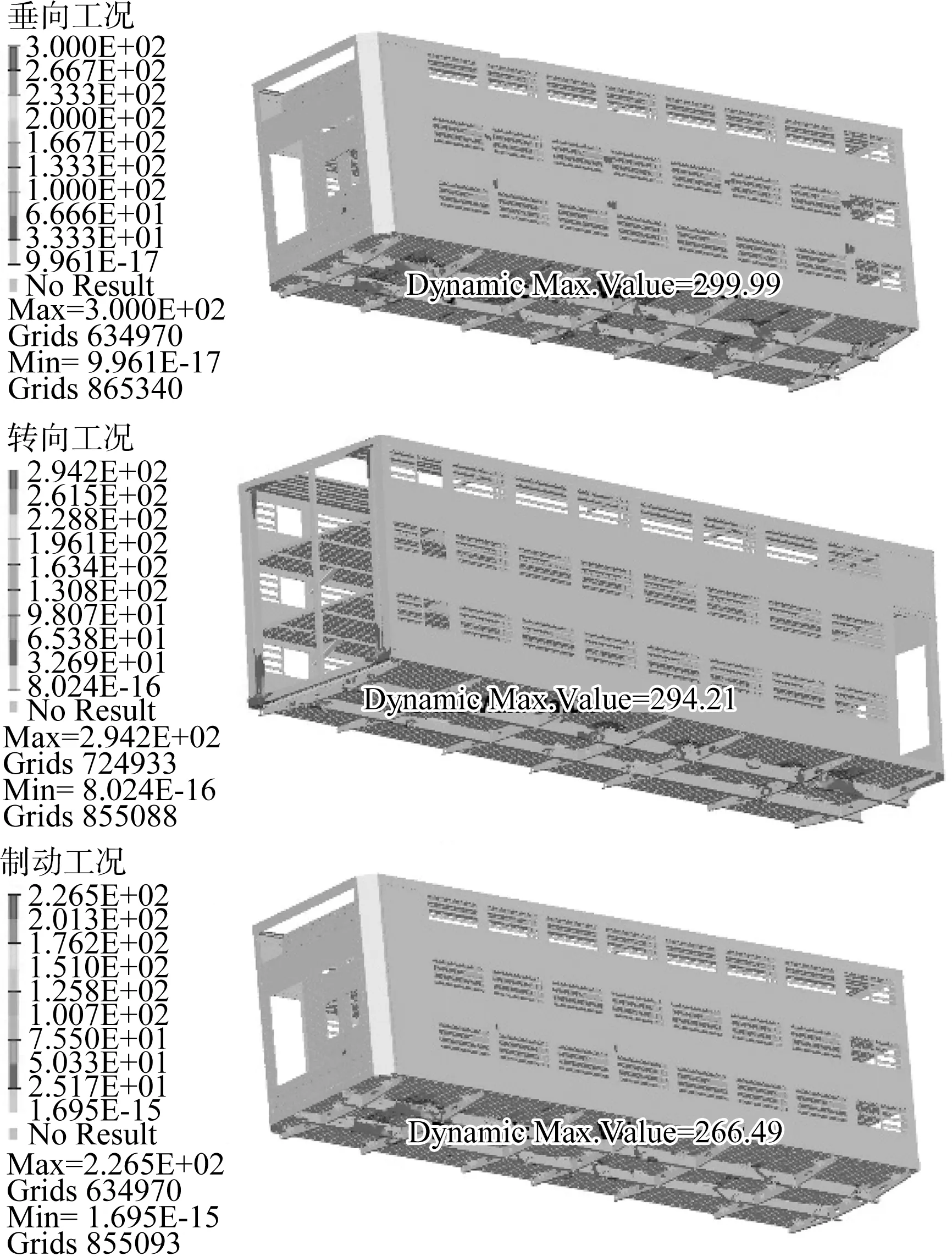

对于畜禽运输车的车厢,选取了垂向、转向、制动三种代表静力学工况进行分析。

垂向工况为满载下考虑路面不平度激励,动载系数取2,故施加垂向2 g的重力加速度,约束为U形螺栓孔的6个自由度和副车架纵梁底部与底盘接触区域结点的三个平动方向自由度;转向工况为垂向1 g重力加速度,侧向0.4 g的加速度,约束条件和垂向工况相同;制动工况为垂向1 g重力加速度,纵向为0.7 g的制动加速度,约束条件与垂向工况一致[12-13]。

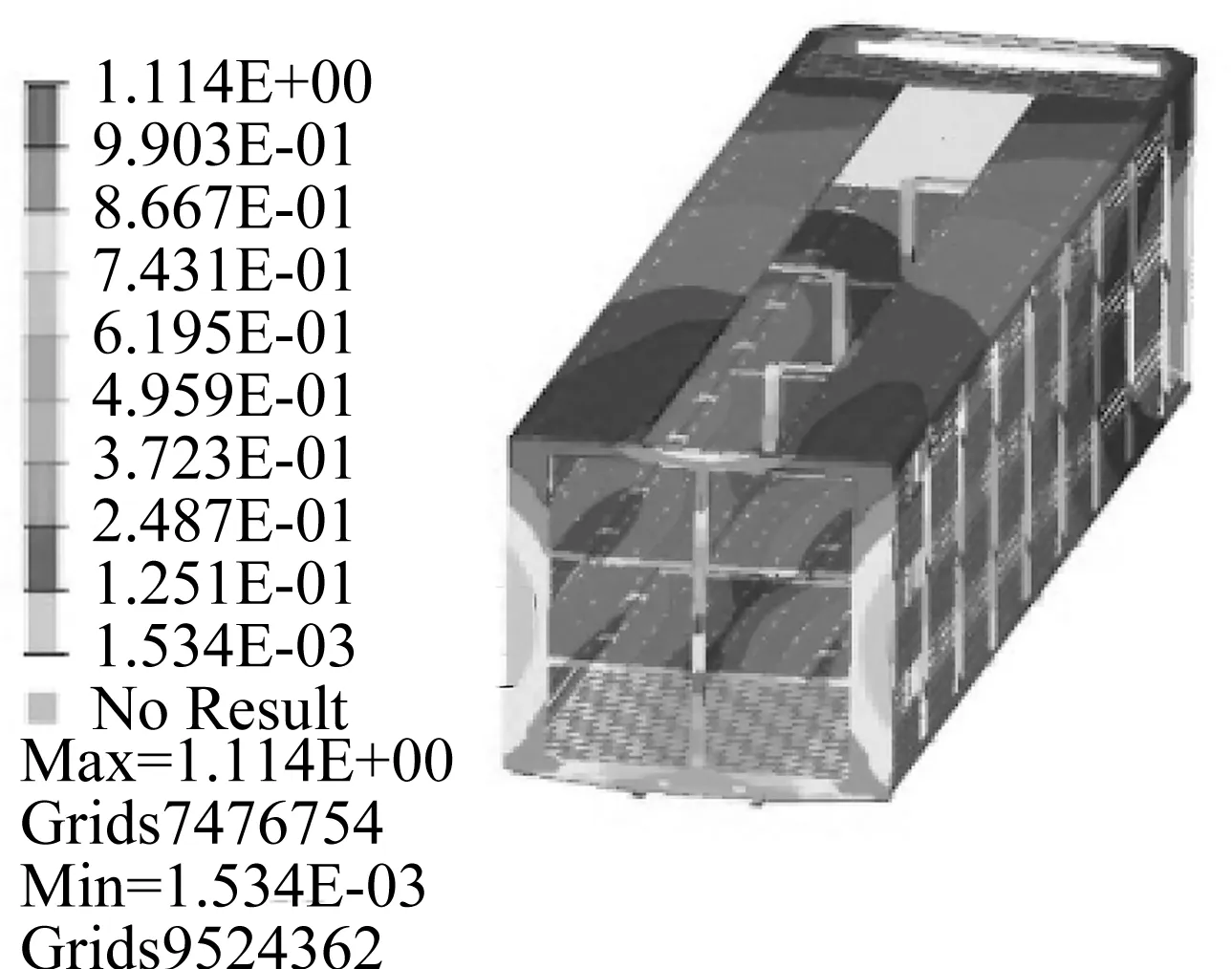

通过Hyperview可以得出3种工况下的仿真结果,如图3所示,由于焊缝出的应力集中,查得在这些工况下,最大应力位于垂向工况时副车架的第二根横梁与纵梁连接处,应力为299.99 MPa,安全系数为2.43。整个车厢上装主体的应力都比较小,大部分区域都在100 MPa以下。最大位移出现在转向工况,大小为3.61 mm。

(a) 三种工况下的应力云图

综上,第一层地板、左右侧板、顶盖、二三层地板、空调仓、内骨架等区域刚强度富余比较大,具有一定的轻量化空间。

4 畜禽车模态分析

4.1 模态分析相关理论

对于n自由度比例阻尼,系统的运动微分方程[14]

(1)

式中:M0——系统质量矩阵;

δ0——系统位移向量;

C0——系统阻尼矩阵;

K0——系统刚度矩阵。

4.2 自由模态分析

了解畜禽车车厢的固有频率及振动形式是否合理,为结构动态特性的评价提供参考。通过将车厢固有频率与路面激励、发动机激励的对比,可以判断结构是否存在共振,分析共振对整体噪声产生的影响[15]。本车型发动机为6缸4冲程发动机,怠速转速为700 r/min,发动机激励频率计算如式(1)所示。

(2)

式中:f——激励频率;

m——发动机转速;

s——气缸数;

S——发动机冲程数。

得出本车型发动机激励频率为35 Hz。经过Hyperview后处理并观察,得出车厢自由模态的分析结果如表3所示。

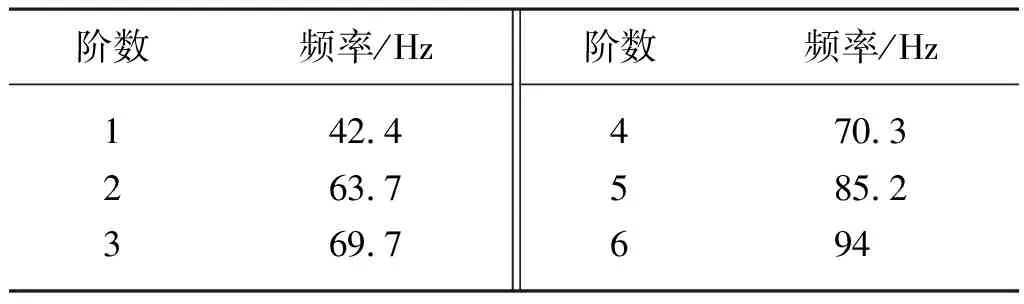

表3 车厢自由模态的分析结果

从表3与图4中可以看出,本车厢固有频率都不在上述频率区间内,不会发生共振现象,即不会发生地板弯曲模态和厢体扭转模态。

(a) 车厢一阶扭转模态

5 畜禽车车厢骨架灵敏度分析与尺寸优化

5.1 灵敏度分析

灵敏度分析是目前比较常见的工程分析手段,通常通过此分析可以快速找出对原结构性能影响最大的一些设计变量,特别是在零件多且复杂的一些模型中,可以快速查找并筛选出对性能影响最大的一些零件,并有针对性地对其进行优化,提升优化效率[16]。

畜禽运输车的车厢是通过多数的铝合金型材、方管等焊接而成的具有三层地板结构的复杂空间结构,对车厢的顶盖、空调仓、内部主体、地板、副车架等进行优化,相应结构组成的厚度参数就会很庞大。于是通过对车厢93个部件厚度属性为设计变量进行灵敏度分析,筛选出优化设计的变量。在OptiStruct软件中,本文以质量最小为优化目标,一阶扭转模态、转向工况最大位移为约束条件。在保证车厢的主体骨架的综合性能要求下,可以同时满足车厢的性能需求,并能更好的筛选出灵敏度大的部件,本文引入相对灵敏度分析[17-18],即模态的相对灵敏度为一阶扭转模态灵敏度与质量灵敏度的比值,转向工况最大位移的相对灵敏度为转向工况最大位移灵敏度与质量灵敏度的比值。

SMm=|SM/Sm|

(3)

STm=|ST/Sm|

(4)

式中:SM——一阶扭转模态灵敏度;

ST——转向工况最大位移相对灵敏度绝对值;

Sm——质量灵敏度;

SMm——一阶扭转模态的相对灵敏度;

STm——转向工况最大位移的相对灵敏度。

SMm、STm的大小表示着一阶扭转模态和转向工况对车厢性能的影响,SMm、STm的值越大,说明部件的厚度对它们各自的性能影响越大。为了看上去更加直观,将分析数据描绘成直方图,如图5、图6所示。

图5 一阶扭转模态相对灵敏度绝对值

图6 转向工况最大位移相对灵敏度绝对值

通过对比SMm、STm数据,剔除了93个设计变量中的1,6,47,50,51,52这6个设计变量。

5.2 尺寸优化

对上述通过灵敏度分析得出的87部件以厚度为设计变量,质量最小为目标,应力和位移为响应,进行尺寸优化。

尺寸优化的数学模型[19]

(5)

(6)

式中:xi——设计变量,i=1,2,3,…,87;

ximax、ximin——第i个设计变量上限值和下限值,本文为原设计变量厚度值的±30%;

MASS——畜禽车厢体质量;

maxDISPLACEMENT——转向工况下的最大位移;

maxSTRESS——3种工况下的最大应力大小;

Qimax——各设计变量对应属性的屈服强度。

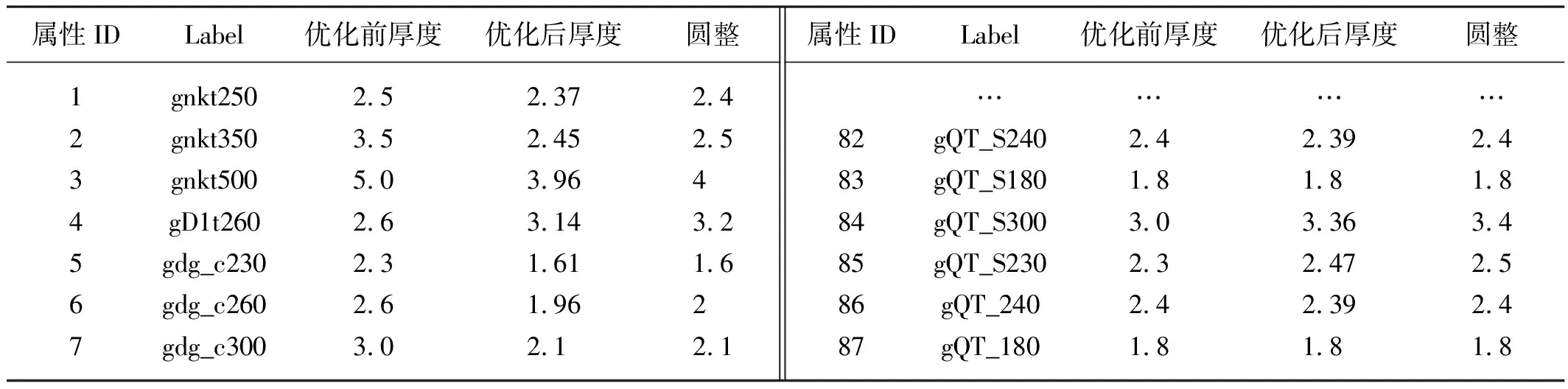

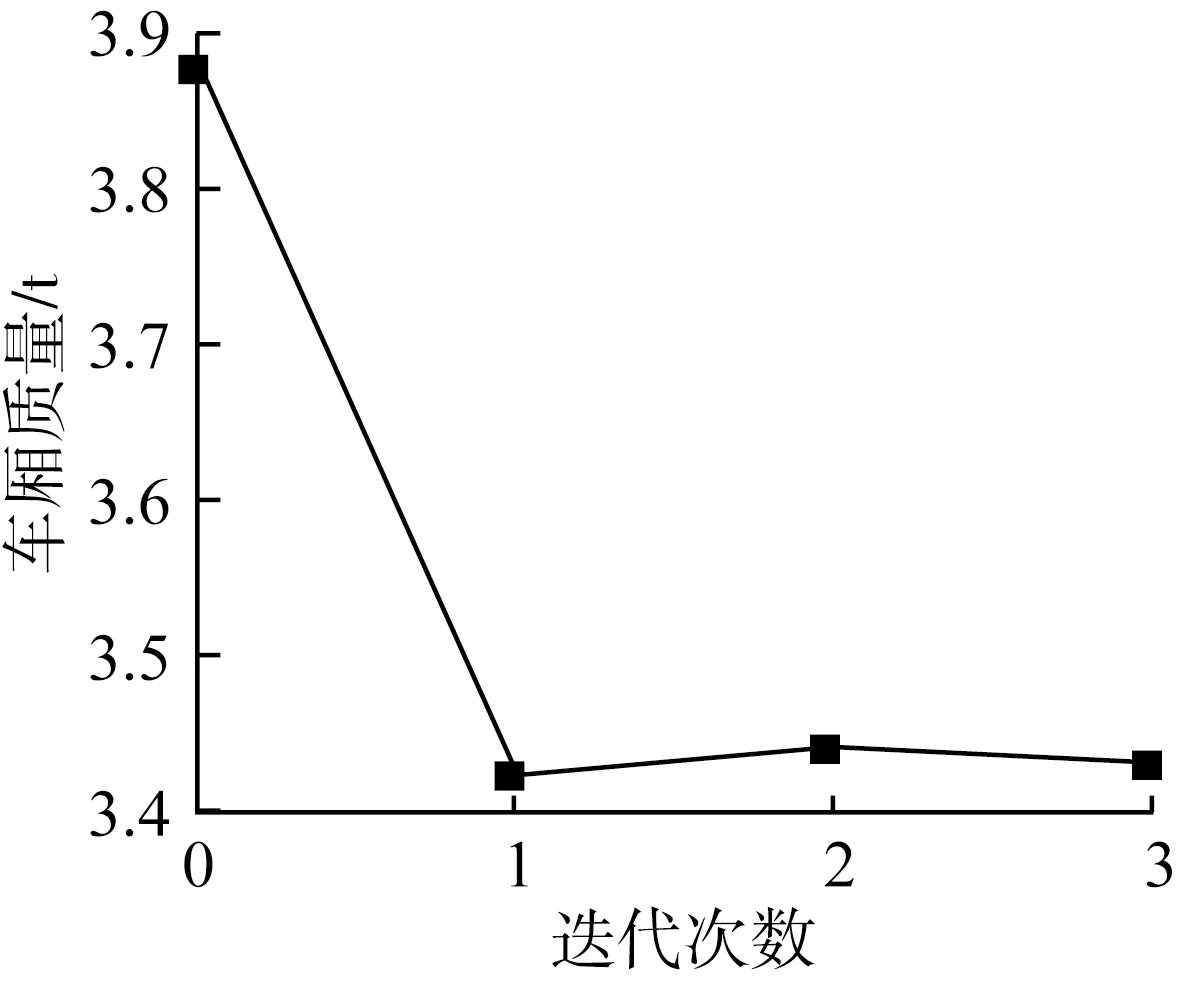

如图7所示,经过3次迭代后得出车厢质量3.408 t,经过圆整后的新的车厢质量为3.432 t,对其再次进行工况分析和模态分析,得出了强度,位移以及模态的变化。尺寸优化的结果如表4所示,由于设计变量太多,故省略一部分优化结果。

表4 车厢主体部件尺寸优化

图7 车厢质量优化迭代过程

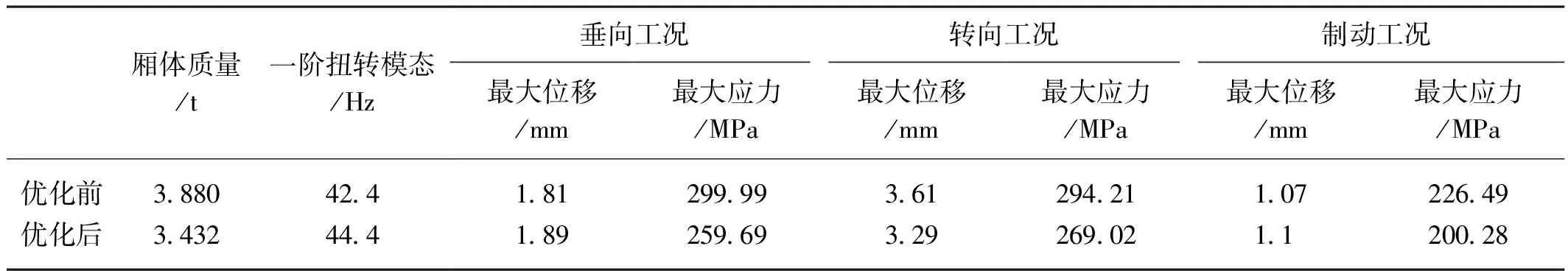

对优化后的车厢再次进行三种工况和模态分析验证,并比较优化前后车厢的质量及相关分析结果。如表5所示。通过对比得出,扭转模态和强度均得到了提升,车厢质量减重448 kg,减重率达11.5%。

表5 车厢优化前后质量及相关分析结果对比

6 结论

1) 建立畜禽运输车的车厢骨架,先将三维模型导入到有限元软件HyperMesh中,通过模型简化,抽取中面,划分网格,添加连接,赋予材料,添加约束和施加载荷,再分别对其进行了垂向、转向、制动三种工况分析得出车厢骨架的大部分刚度和强度都过盈。

2) 对其进行了模态分析,由分析结果可以看出车厢的危险振型一阶扭转模态和一阶弯曲模态的频率均避开了发动机怠速时的激励频率和路面激励频率。

3) 车厢进行灵敏度分析,通过相对灵敏度的值,挑选出对车厢一阶扭转模态和转向工况最大位移影响小的部件,基于多种工况对车厢性能影响小的部件进行尺寸优化,最终在保证车厢的性能安全下,畜禽车厢减重了448 kg,减重率达11.5%。对于批量生产,降低了企业的生产成本,并提升了畜禽运输车的燃油经济性。