五模点阵材料静态力学性能研究∗

韩邦熠 张振华

(海军工程大学舰船与海洋学院 武汉 430033)

1 引言

五模材料作为一种超材料,其特殊的力学性能使其在声学隐身以及抗冲击防护等领域具有广阔的应用潜力。而这些都是基于坐标变换理论,即通过合理排布五模材料胞元,使结构中的模量呈规律性变化,从而弯曲波在五模材料中的传播轨迹,达到调控波的目的。因此,研究五模材料的等效力学参数十分重要。

五模材料由Milton 和Cherkaev[1]于1995 年首次提出,其弹性刚度矩阵的6 个特征值仅有1 个不为零,是一种具有“流体”性质的超材料。Milton[2]等研究了弹性动力学方程的空间坐标变换,理论上通过设计结构的模量变化,可以实现弹性波的隐身。此后,Norris[3]在Milton的基础上针对性研究了声学坐标变换,并提出了声学斗篷的概念,研究发现要想实现声隐身,隐身斗篷的密度和刚度二者或之一必须是强各向异性的,因此仅依靠常规材料想要实现声隐身几乎不可能,但五模材料可以很好的解决这个问题,让声学斗篷的实现成为可能。受加工工艺的限制,早期对五模材料的研究工作主要集中于理论和仿真阶段,直到2012 年,Kadic[4]等通过光刻技术首次制作出了有一定承载能力的三维五模材料模型。Schittny[5]等通过3D 打印技术制作了实体三维五模材料,通过对比不同的胞元结构及连接形式,发现最佳声学性能对应的品质因子在1000左右。Hedayati[6]等利用金属粉末熔融制造技术制作了三维双锥型胞元五模材料,发现金属五模超材料的机械性能与它们的相对密度无关,这意味着金属五模超材料的机械和质量传输性能可以相互解耦。Layman[7]等提出了一种由倾斜蜂窝晶格组成的二维五模结构,通过仿真发现具有良好的应力波调控能力,将五模材料从三维结构简化为二维结构,极大地降低了制作难度。Cai[8]等研究了二维五模材料的等效力学性能和声学性能,发现等效力学性能不能简单地转化为声学性能,胞元结构参数对力学性能和声学性能的影响有很大不同。张晗[9]和樊昕沂[10]等研究了二维五模材料胞元结构、尺寸对五模材料力学性能的影响,发现胞元结构和尺寸会对频散曲线产生显著影响,从而影响五模材料的力学性能。Zhang[11]研究了二维五模结构的薄壁厚度和结构层数对五模结构的力学性能的影响,结果表明,随着薄壁厚度从0.15 mm 增加到0.45 mm,五模结构的压缩模量增大,泊松比减小,随着层数的增加,五模结构的泊松比迅速增大,最终达到0.50~0.55 的稳定值,研究结果为同时具有承载能力和五模性能的复合材料结构设计和开发提供了依据。

本论文为研究五模材料力学性能,制作了4 个五模点阵结构试验模型,并进行了静态力学试验及仿真,相关结论对五模材料静态力学试验有一定指导意义。

2 五模胞元等效力学参数公式

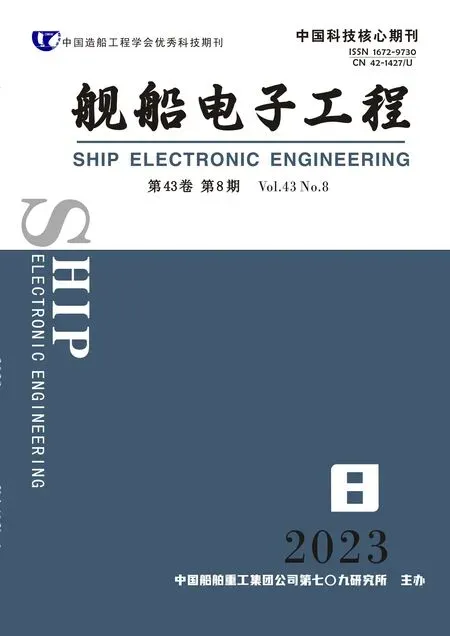

对于周期性结构,通常需要获取其等效密度和等效弹性矩阵。对于如图1 所示的蜂窝结构五模胞元,其结构十分规则,并且对称度高,可以通过解析均质化求解等效力学参数,即通过解析式求解获取等效力学参数。在长波条件下微结构胞元一般不存在共振现象,因此蜂窝结构五模胞元的等效密度可表示为

图1 蜂窝结构五模胞元示意图

式中,mcell为胞元总质量;Vcell为胞元所占空间体积。等效弹性矩阵主要受竖杆长度h、斜杆长度l、壁厚t和拓扑角度θ的影响。基于线弹性理论和应变能等效原理,对蜂窝结构五模胞元进行均质化处理,其等效弹性矩阵如下[12]:

式中,为x 轴方向刚度;为y 轴方向刚度;为两个主方向间的耦合刚度;为等效剪切刚度;ES为基材弹性模量;ξ为杆件长度比,ξ=;δ为杆件长细比,δ=。二维空间中,弹性介质的本构关系可以表示为

式中,σii、εii为主方向的应力、应变分量;τ、γ为剪切应力、应变,需要注意的是,此处的γ为张量剪切应变,其大小为工程剪切应变的一半。由式(7)推导可得

求解方程组(8)可得

式中,Ex、Ey为主方向弹性模量;G为剪切模量。

3 五模点阵材料静态力学试验

3.1 模型设计制作

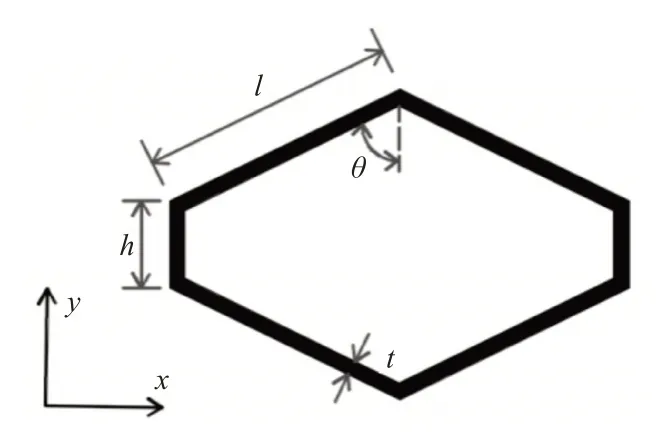

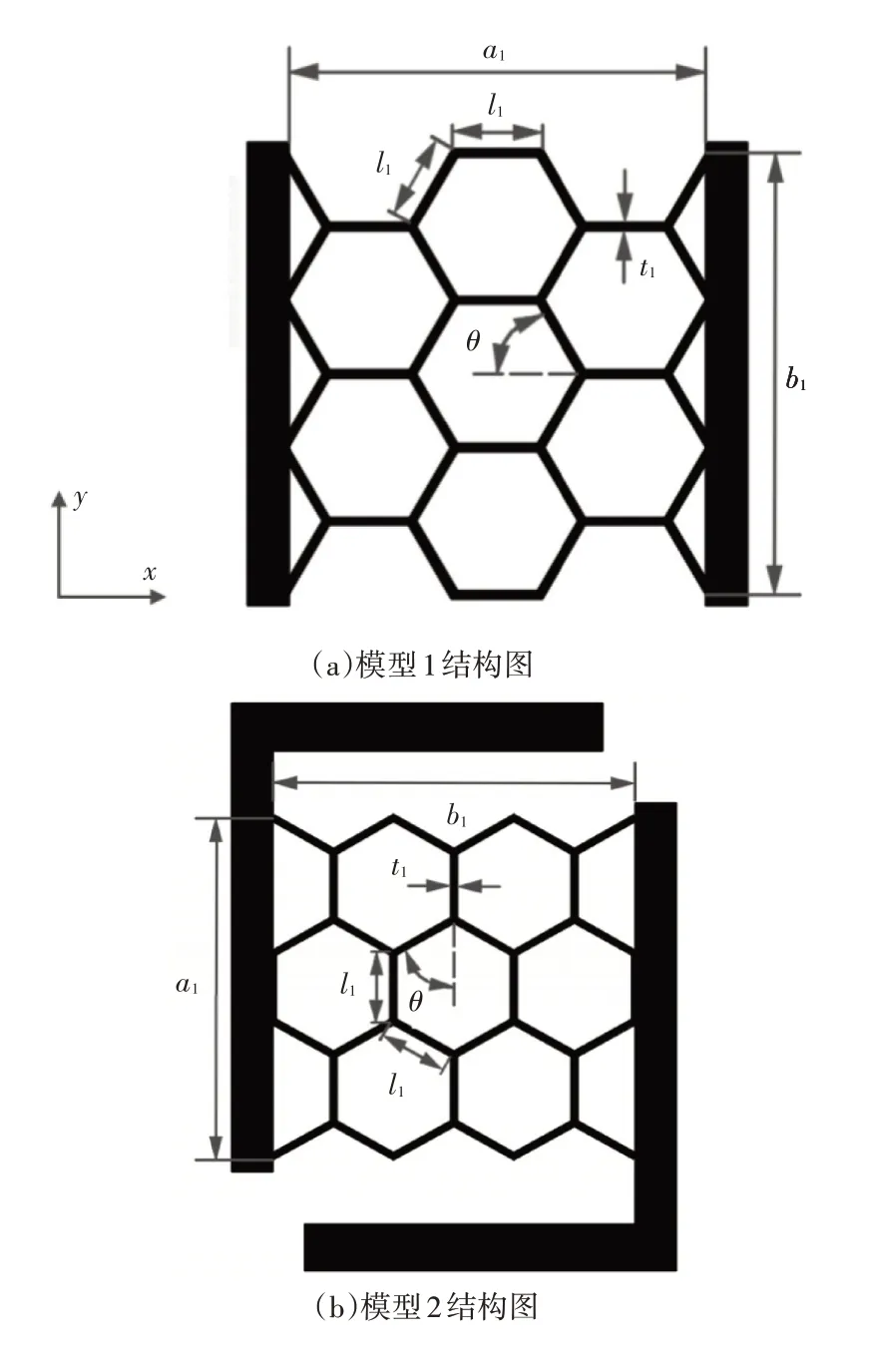

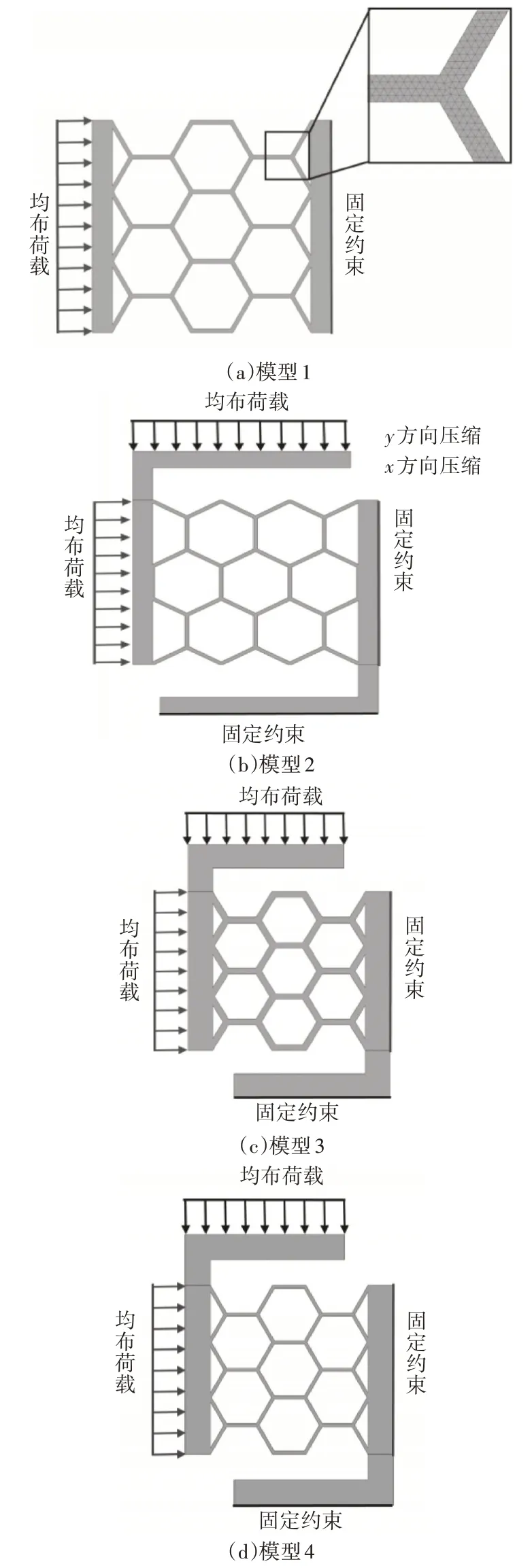

为研究五模点阵材料的力学性能,共设计制作了4 个试验模型,如图2 所示。静态力学试验模型的具体设计制作过程为,第一步利用AutoCAD软件绘制试验模型的二维平面图,再通过三维绘图功拉伸成三维结构,并输出为stl 格式文件。第二步通过ideaMaker 切片软件打开stl 文件,对模型进行切片处理,并输出3D 打印文件。第三步将3D 打印文件输入至3D打印机,制作实物模型。

图2 静态力学试验模型结构图

试验模型结构参数取值为t1=1mm,l1=10mm,t2=0.5mm,l2=5mm,θ=120°,a1=50mm,b1=52mm,a2=25mm,b2=26mm,模型厚度为30mm。制作试验模型所选用的基材为PC 材料,材料参数为弹性模量Es=2000MPa,密度ρs=1200kg/m3,泊松比ν=0.4。模型1 为压缩试验模型,模型2、模型3、模型4 为压缩及剪切试验模型。沿x 方向对模型1、模型2、模型3、模型4 进行静态加载,试验模型将受到压缩力,通过计算应力应变可以获取五模点阵材料的弹性模量,沿y 方向对模型2、模型3、模型4 进行静态加载,试验模型将受到剪切力,通过计算应力应变可以获取五模点阵材料的剪切模量。其中需要注意的是,模型1 和模型2 的五模点阵胞元结构完全一致,模型1 静态力学试验所获取的弹性模量为模型1 在x 方向的弹性模量,模型2 静态力学试验所获取的弹性模量实际为模型1 在y 方向的弹性模量。

3.2 试验实施

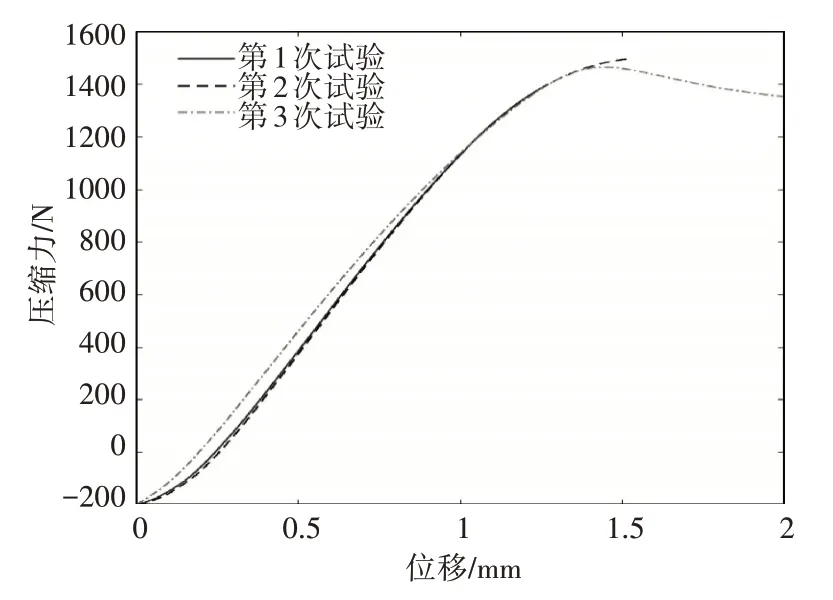

静态力学试验开始前,将试验模型置于东华万能试验机下压缩头的中心位置,通过传感装置将万能试验机与电脑相连接,利用静态压缩控制软件调节上压缩头位置,使试验模型受到一定的压力作用,然后将力、位移数值清零,如图3 所示。设置加载方式为恒速压缩,加载速度为2mm/min,采样频率为20Hz。通过对4 个试验模型进行静态力学试验,获取了力和位移数据,并绘制力-位移曲线,在此过程中发现,测量弹性模量试验的力-位移曲线十分平滑,无需拟合处理,测量剪切模量试验的力-位移曲线呈锯齿状,需进行拟合处理,拟合处理前和拟合处理后的力-位移曲线如图4所示。

图3 静态力学试验图

图4 力-位移曲线

取位移为1mm 时,读取压缩力和剪切力的大小,计算4 个模型所受的应力及应变。弹性模量试验中,即沿x 方向静态加载,模型1 所受应力为1.6712×105Pa,应变为0.02;模型2 所受应力为1.7932×105Pa,应变为0.0192;模型3 所受应力为1.7064×106Pa,应变为0.04;模型4 所受应力为3.397×105Pa,应变为0.04。剪切模量试验中,即沿y方向静态加载,模型2所受应力为1.0282×104Pa,应变为0.0192;模型3 所受应力为1.8764×105Pa,应变为0.04;模型4 所受应力为2.4897×104Pa,应变为0.04。在此基础上可以计算4个试验模型的试验弹性模量与剪切模量,如表1所示。

表1 弹性模量与剪切模量

通过第2 节中的蜂窝结构五模胞元等效力学参数公式可以计算4 个模型的理论弹性模量与剪切模量,E1、E2和G2分别对应为模型1 胞元的Ey、Ex和G,E3和G3分别对应为模型3 胞元的Ey和G,E4和G4分别对应为模型4胞元的Ey和G,具体数值见表1。分析蜂窝结构五模胞元等效力学参数公式不难发现,等效弹性矩阵仅与基材弹性模量ES、杆件长度比ξ、杆件长细比δ和拓扑角度θ相关,当这几个变量相同时,五模材料有相同的等效弹性矩阵、弹性模量和剪切模量,如:E1=E4,G2=G4。此外,对比模型3 和模型4 发现,随着杆件长细比δ的增大,弹性模量和剪切模量均随之增大,模型3相较于模型4,弹性模量增大了184.4%,而剪切模量增大了693.9%。因此,较大的杆件长细比会使五模材料的剪切模量快速增加,降低材料的五模特性。

表中,Ei为模型i的弹性模量,单位为MPa;Gi为模型i 的剪切模量,单位为MPa。对比试验结果与理论结果发现,除了模型3 的弹性模量E3,其他弹性模量和剪切模量的试验结果同理论结果均十分吻合,误差在20%以内。对于模型3,共计进行了3 次x 方向压缩试验,3 次试验的力-位移曲线如图5 所示。3 次试验的数据误差均在合理范围,最后计算得出弹性模量E3的试验结果也均在40MPa 以上,因此,模型3 试验弹性模量同理论弹性模量误差过大的原因并非是试验中的偶然误差,而可能是由于试验模型在制作过程中或结构形式上存在一定缺陷所致。

图5 模型3在x方向压缩试验力-位移曲线

4 五模点阵材料静态力学仿真

4.1 有限元模型的建立

在COMSOL 有限元仿真软件中,对4 个试验模型进行仿真建模,如图6 所示。4 个有限元模型均与实物模型尺寸完全一致,空间维度设置为二维,并将有限元模型厚度设置为30mm,物理场选用固体力学模块,研究选用稳态研究。有限元模型材料选用PC 材料,材料参数设置为弹性模量Es=2000MPa,密度ρs=1200kg/m3,泊松比ν=0.4。荷载采用均布荷载,加载边的对边设置为固定约束,对有限元模型采用自由三角形网格划分,x 方向和y方向的静态力学加载分别单独进行。

图6 有限元模型图

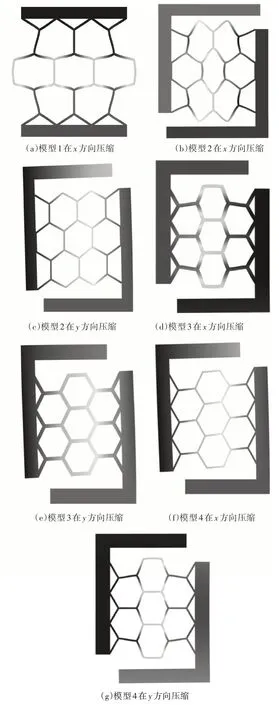

4.2 仿真结果分析

从仿真结果中可以输出应力和位移数值以及放大变形后的位移云图,如图7 所示。x 方向加载仿真中,即弹性模量仿真,模型1 所受应力为1000Pa,应变为1.138×10-4;模型2 所受应力为1000Pa,应变为1.015×10-4;模型3 所受应力为1000Pa,应变为1.868×10-5;模型4 所受应力为1000Pa,应变为1.124×10-4。y 方向加载仿真中,即剪切模量仿真,模型2 所受应力为1000Pa,应变为1.635×10-3;模型3 所受应力为1000Pa,应变为2.464×10-4;模型4 所受应力为1000Pa,应变为1.526×10-3。在此基础上可以计算4 个有限元模型的仿真弹性模量与剪切模量,如表1所示。

图7 仿真位移云图

仿真结果计算得出的弹性模量与剪切模量同试验结果计算得出的弹性模量与剪切模量误差均在20%以内,试验结果与仿真结果相互验证。这说明了模型3 在3D 打印制作过程中未出现明显缺陷,导致模型3 的理论弹性模量明显低于试验值和仿真值的原因应该是结构形式的缺陷。通过理论公式计算得出的五模点阵材料弹性模量,其前提条件是材料无穷大,没有边界约束,而试验和仿真中的模型3 存在边界约束,这在一定程度上降低了模型3 的应变大小。为削弱边界条件的影响,在COMSOL有限元仿真软件中,重新建立一个胞元结构同模型3 完全一致的模型5,模型5 在x方向的胞元数量为模型3 的3 倍,在y 方向的胞元数量与模型3相等,其他条件设置均同模型3完全一致,如图8所示。仿真结果中,模型5所受应力为1000Pa,应变为3.4×10-4,计算得出的弹性模量为29.412MPa,与理论值相接近,误差在20%以内。因此,静态力学试验中,模型3 是由于边界约束的存在,抑制了其y 方向的变形,从而增强了模型3 在x 方向的弹性模量。试验结果、仿真结果充分验证了五模点阵胞元等效力学参数公式的准确性,对于蜂窝结构五模胞元,可以直接采用理论公式计算其等效力学参数。

图8 模型5位移云图

4 个试验模型中,只有模型3 受到了明显的边界约束影响。模型1、2、4 都具有相同的杆件长细比δ,而模型3 的杆件长细比为其他模型的两倍,因此,模型3 中,与边界连接的杆件部分可以更加有效地传递边界约束的影响,从而造成了模型3 的试验弹性模量相较于理论弹性模量出现了明显的升高。在对五模点阵材料进行静态力学试验时,对胞元杆件长细比较大的构件,应注意削弱边界约束对变形的影响,以免造成较大的误差。

5 结语

本文进行了五模点阵材料静态力学试验及仿真,获取了对应的弹性模量和剪切模量,相关结论如下:

1)通过静态力学试验及仿真分别获得了五模点阵材料的弹性模量和剪切模量,试验值与仿真值吻合较好。通过五模胞元等效力学参数公式可以计算得出理论弹性模量和理论剪切模量,除去边界因素影响后,理论值与试验值和仿真值吻合较好。通过试验和仿真验证了五模胞元等效力学参数公式的准确性。此外,对于基材弹性模量ES、杆件长度比ξ、杆件长细比δ和拓扑角度θ 相同的五模材料,其等效弹性矩阵、弹性模量和剪切模量均相同。较大的杆件长细比会使五模材料的剪切模量快速增加,降低材料的五模特性。

2)处理试验结果时,发现模型3 试验弹性模量与理论值有较大误差,且并非试验中的偶然误差所致。仿真研究发现,造成模型3 弹性模量有较大误差的原因是模型3 受边界约束的影响。通过仿真削弱边界约束的影响后发现,仿真结果同理论结果的误差在合理范围内。因此,在对五模点阵材料进行静态力学试验时,对胞元杆件长细比较大的构件,应注意削弱边界约束对变形的影响,以免造成较大的误差。