海上井口平台无人驻守的研究和实施方法

吴红光,刘向阳,周小昌,陈柱,郑成明,刘宇飞

(中海石油(中国)有限公司 海南分公司,海南 海口 570312)

当前,能源企业正在发生重大变革[1-2],传统生产经营模式给安全经济生产带来很大的挑战。如中国海上采油采气井口平台主要是有人驻守平台,有人驻守的井口平台需要大量的人员成本、交通成本、后勤服务成本,同时生活条件也相对于中心平台艰苦,也不利于人员健康和技能提升;其次,国内也有从有人驻守平台到无人驻守平台的转变,但并未形成行之有效的方案,无法进行推广运用。

基于以上原因,本文通过有人驻守平台到无人驻守平台的改造实践,进行归纳总结,形成一套可行的改造方案,为井口平台驻守模式的转变提供参考。

1 有人驻守的井口平台现状和存在问题

1.1 有人驻守井口平台的现状

有人驻守井口平台的现状如下:

1)平台组成。一般包括如下设备和设施:

a)天然气传输系统。包括采气树、油嘴、管汇、管道、关断阀及相关仪表。

b)测试系统。包括测试分离器、关断阀及相关仪表。

c)化学药剂系统。包括化学药剂罐、泵、管道等。

d)开排系统。包括开排罐、泵及相关仪表。

e)闭排系统。包括闭排罐、泵及相关仪表。

f)救逃生系统。包括消防泵、喷淋阀及管道、仪表等。

g)视频监控系统。包括硬盘录像机、视频摄像头等。

h)配电系统。包括变压器、配电柜等。

i)中控系统。包括生产控制系统,紧急停车系统,火气系统等系统。

2)人员结构。包括平台长、操作工、厨师、保安等,根据各个平台的特点设置不同的工种人员。

3)工作内容。包括以下几个方面:

a)生产操作。根据下游产量需求,平台长根据每口井的特点,计算每口井的油嘴开度,由操作工在井口区手动调节油嘴开度来调节产量;通过导入单井天然气到测试分离器,分析每口气井的产量和组分;根据产量情况,添加化学药剂。

b)应急操作。如发生生产关停事故,检查异常状况,确认故障信息并处理故障,恢复生产;如发生火灾或泄漏事故,按照火灾或天然气泄漏的应急处理程序处理,处理完成后,根据实际情况进行生产恢复操作。

c)配电操作。根据用户需求,给相关泵进行配送电,满足现场泵启动要求;断电后,启动应急发电机,恢复远程送电。

d)安全方面。通过可燃气探头、火焰探头发现火灾和天然气泄漏;通过日常巡检发现设备异常、天然气泄漏和火灾等;通过视频摄像头发现海面异常情况,或者外部人员入侵等情况;夜间通过保安巡检发现异常状况并报警。

1.2 存在的问题

以上所述的工作都必须有人进行操作,人员成为不可或缺的因素。因此存在以下问题: 每年需要发放200多万人民币的人员费用;需要给平台人员提供食品,提供拖轮和飞机交通费用;驻守平台的人员结构欠缺,仅有平台长和操作工,操作工无法从安全、生产等多专业进行学习,技能提升受限制;人员在井口平台生活,生活设施简陋,比较艰苦,人员幸福感较低。

2 井口平台实现无人驻守的方案

井口平台实现无人驻守的总体思路: 梳理人员在平台上的所有工作量,结合当前的实际情况综合分析,通过研究通信方式、远程遥控方法、远程配产方法、远程巡检等,采用适用的通信方案、自动化控制、视频监控等方法替代井口平台人员工作,满足井口平台日常运行需求[3]。

2.1 通信方案的选择

实现远程复产,主要是通过中心平台对井口平台进行远程操作和控制,所以合理且可靠的通信方案是关键。一般井口平台距离中心平台有几公里,也有远达20 km的,实现中心平台与井口平台的通信方式有以下几种:

1)光纤通信。光纤通信是目前最稳定可靠且带宽最大的通信方式,达到Gibit/s以上的通信带宽,可实现办公网络和工控网络的物理隔离,且实现控制网络的冗余;如果平台建造时没有铺设光纤,则需要应用海缆铺设的工程船,海底光纤铺设成本非常高。

2)卫星通信。卫星通信很稳定但带宽小,一般在32 Kibit/s或10 Mibit/s以下;卫星通信的租赁费用比较高,因此成本也很高。建议需要数据传输稳定的工控网络采用卫星通信,需带宽大的办公网络或视频网络则不建议使用。

3)微波通信。微波通信的带宽一般在100 Mibit/s级别,但稳定性较光纤和卫星通信差,容易受平台晃动或大风的影响而导致中断,对于通信稳定性要求不高的传输可以使用,如视频监控等,但中控系统通信不建议使用,微波通信的成本较低。

4)4G/5G通信。4G/5G通信稳定性介于卫星通信和微波通信之间,带宽也介于卫星通信和微波通信之间,根据距离远近,一般在几十到100 Mibit/s之间。可以用做工控通信和办公通信,相对来说,成本略高于微波通信。

因此,可以根据井口平台自身的特点,结合经济性和各通信方式的特点,合理选择适合平台的通信方式。

2.2 远程遥控的方案

要实现中心平台远程遥控井口平台,首先是生产过程实现远程遥控,其次是辅助设备也需要远程遥控[4]。

1)生产过程的远程遥控。井口平台具有中控系统[5],中控系统网络连接到中心平台。井口平台包括生产控制系统、紧急停车系统和火气系统,主要作用是监测现场工艺参数和生产控制、调控工艺高高低低报警关停和火气报警时关停。因此,远程遥控的实现,需借助生产控制系统网络,在中心平台和井口平台间建立局域网。生产控制系统方面,在中心平台设置远程遥控站,以实现井口平台生产控制系统在网络上的延伸;紧急停车系统和火气系统方面,在中心平台设置远程控制器,或设置远程输入输出卡件,实现应急关断需求[6]。

2)辅助系统的远程遥控。辅助系统主要是视频监控系统,一是选择带B/S架构的硬盘录像机,实现在终端设备进行远程查看;二是通过海底光纤,接入到中心平台,实现在中心平台办公局域网通过浏览器访问监控系统,满足远程监视平台生产状况的要求。

2.3 远程遥控实现的方法

通过分析有人驻守的井口平台的日常操作内容,主要从远程配产、设备操作、设备测试等方面进行研究,实现远程遥控,达到井口平台无人驻守的目的。

1)远程配产。配产即调节气量和组分[7],气量大小主要由油嘴的开度控制,油嘴原采用手动控制,通过增加电动执行机构的方式实现远程控制油嘴的开度。同时,电动执行机构应具备如下功能: 一是电动执行机构的的百分比开度应与油嘴的实际开度一一对应,二是电动执行机构能够将油嘴的实际开度信号回传到生产控制系统。因此,电动执行机构的信号可选择4~20 mA标准信号或4~20 mA+HART方式。外输流量计和压力表应采用远程仪表,以实现流量和压力的远程监视。

2)闭排系统和开排系统。闭排系统和开排系统主要操作是根据闭排罐和开排罐的液位,远程控制泵的启停,满足液位控制要求。因此,需要将罐体的液位计改为远程仪表,对控制泵启停的回路增加远程启停的功能,实现生产控制系统对泵的远程操控。

3)设备测试。对于井口平台上的应急发电机,需要1周启机测试1次,因此需要增加应急发电机的远程启停功能。如果应急发电机具有远程启停的触点,则将该触点信号接入生产控制系统,通过组态就可以实现远程启停;如果应急发电机无该触点,则需要将应急发电机的控制器模块通过RS-485通信接入中控系统的COM卡,实现对应急发电机的远程启停控制。建议采用RS-485通信方式,可同时获取应急发电机的转速、电流等信号,满足启机测试需要观察的数据要求。

2.4 远程巡检的方法

梳理日常巡检的内容,从工艺系统、生产现场、生产厂房、直升机接机等方面出发进行研究,包括如下部分:

1)工艺系统的巡检。包括采油树套管的压力监测、井口控制盘的压力和液压油液位监测,外输关断阀阀位状态监测等。因此,在这些地方增加远程仪表,并将监测信号接入中控系统,实现对巡检区域工艺参数的检测和报警。

2)生产现场的安全巡检。生产现场出现的异常状况,包括泄漏、火灾、异响等,可以通过增加可燃气探头的数量,实现对平台所有区域的可燃气泄漏的检测;增加火焰探头的数量,实现对平台所有区域的火灾检测;增加视频监控,实现对生产区所有区域的监视。

3)生产厂房的安全巡检。日常生产厂房的巡检,包括房间温度、湿度的检测,房间异常情况。因此,通过增加房间温湿度探头,远程监测温湿度,增加空调远程启停,调节房间温湿度情况。增加房间内的视频摄像头,可实时观察房间内情况。

对于井口平台的关键设备——不间断电源系统,则可采用Modbus通信方式,将设备运行参数传送到生产控制系统,以满足对不间断电源系统运行参数进行巡检的要求。

4)防外部登临[8]的预防措施。为提高对外部登临平台的人员的响应,在靠船甲板处,增加视频监控系统和喊话喇叭,可及时发现外部非法登临平台人员,并做喊话提醒。同时加固登临通道的反恐门,防止从靠船甲板登临平台。

5)直升机接机安全。按照海上平台规则要求,直升机降落时,需人工操作消防水炮[9]随时待命守护,主要职责是发现直升机有火情,第一时间进行灭火。针对上述内容均是人工操作的情况,通过增加视频监控摄像头,在中心平台远程监测直升机是否存在火情;通过增加电动消防炮,可在中心平台远程打开电动消防炮并控制消防炮的方向,远程控制灭火操作。

3 井口平台无人驻守的实施情况

3.1 通信方式和远程操作的改造

中心平台和井口平台之间采用光纤通信方式,建设一张生产网,实现了中心平台和井口平台的中控系统局域网;建设一张办公网,实现中心平台和井口平台的视频监控局域网。

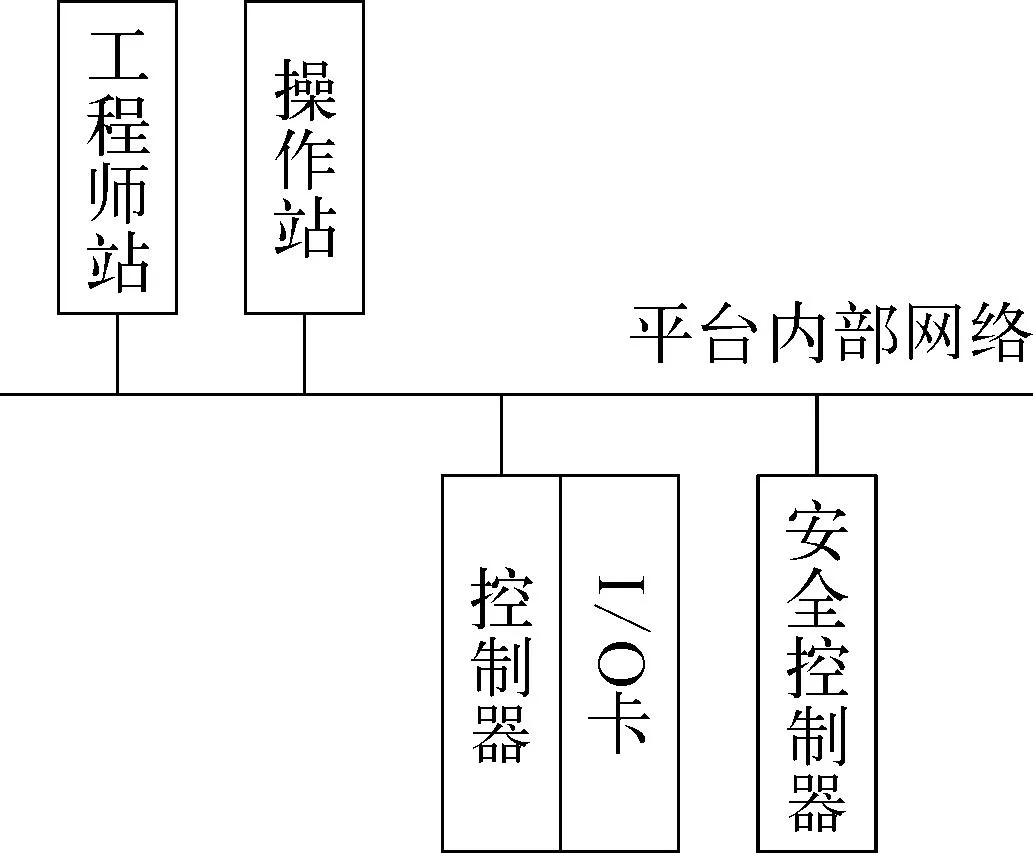

有人驻守时中控系统的网络拓扑如图1所示,中控系统的工程师站、生产控制系统的控制器、操作站和安全控制器均在有人驻守平台进行设置,实现在本地通过操作进行生产控制功能,并通过安全控制器实现应急关停功能。无人驻守时中控系统的网络拓扑如图2所示,利用海底光缆和光电转换器,将井口平台的中控系统内部网络扩展到中心平台,并且将井口平台操作站移动到中心平台并接入网络。同时,在中心平台建设1套安全控制器,作为井口平台安全控制器的扩展。

图1 有人驻守时中控系统的网络拓扑示意

图2 无人驻守时中控系统的网络拓扑示意

通过改造后,网络通信速率达到Gibit/s级别,实现中心平台的操作站对井口平台远程操作的功能,同时通过中心平台的安全控制器,实现中心平台可远程关断井口平台的功能。

3.2 远程遥控生产过程的实现

远程遥控生产过程的实现步骤如下:

1)远程配产。为实现远程配产,需将现场手动操作的油嘴更换为电动远程操作的油嘴。在机械机构上,将井口平台手动油嘴的手轮执行机构于阀盖处进行拆解,并通过预制好的支架连接油嘴与电动执行器,实现远程可操作油嘴。

在电气连接方面,选择交流380 V供电的电动执行机构,Ⅰ类危险区的隔爆型电动执行器、隔爆型格兰头等配件。在信号连接方面,生产控制系统将4~20 mA模拟量输出信号接入到电动执行机构,实现开度控制;电动执行机构的模拟量输出接入到生产控制系统,实现电动执行机构开度信号的反馈。在生产控制系统操作站上,对电动执行机构进行组态,实现中控系统对电动执行机构的0~100%的开度的控制。通过上述改造实现了远程配产,即组分和气量调节的需求。

2)闭排系统和开排系统操作。在原有的现场显示的液位计上,增加可远传信号的隔爆型液位变送器,通过4~20 mA信号接入到生产控制系统,并在工程师站进行组态,实现在操作站进行开排罐和闭排罐的液位显示。在开排和闭排输送泵控制方面,在启/停回路各接入1个接触器,以实现远程闭合启动回路和断开停止回路的功能;并在生产控制系统对开排和闭排泵进行组态,实现在操作站点击启/停泵时即可远程控制泵的启动和停止。

3)设备测试。应急发电机控制器具有串口通信,因此采用RS-485通信方式与生产控制系统进行通信。将控制器的串口端子与生产控制系统的串口通信卡进行连接,注意正负极的对应。组态串口通信参数,包括: 波特率、数据位、校验码、数据格式,并对照应急发电机控制器的串口通信地址列表,从而在生产控制系统上设置对应的16位有符号数据,将应急发电机的启停信号、转数、电压、电流等信号引入,实现在中心平台的操作站就可以控制应急发电机的启停。

4)工艺系统巡检的实现。主要是在工艺管线、罐体上增加对应的检测仪表: 压力变送器的增加,是在现有的压力表的引压管上,增加一路分支的引压管线,接上变送器引压口;液位变送器的增加,同样在液位计旁增加液位变送器,并绑定到液位计旁来实现;关断阀阀位反馈的增加,通过将现场阀位指示器更换为旋转监测的变送器实现。以上变送器的4~20 mA信号均接入到生产控制系统,在工程师站组态后在中心平台操作站进行显示。

5)生产现场、生产厂房安全巡检,防外部登临的预防措施。生产现场、生产厂房、登临处均安装摄像头,接入到井口平台的硬盘录像机。该硬盘录像机支持B/S网络架构,通过海底光缆接入到中心平台网络;在中心平台处设置1台监视站,可通过登录浏览器的硬盘录像机的IP地址,查看和调节视频摄像头。

对于生产厂房的温湿度监测,在每个厂房增加温湿度仪,在电池间增加防爆温湿度仪,温湿度仪具有串口通信功能,采用RS-485通信方式与生产控制系统连接,并将温湿度数据传回到操作站。当在中心平台观察到厂房温湿度高时,启动空调进行降温抽湿。在防外部登临的措施处安装喇叭,信号接入到井口平台和中心平台的广播系统,实现喊话功能。

6)直升机接机安全的实现。将原有的手动消防炮更换为电动消防炮;将电动消防炮的串口接入到生产控制系统的串口通信卡并进行通信参数组态,借助飞机甲板的视频摄像头的画面,在中心平台实现远程对电动消防炮炮管的水平移动、竖直移动,以及开关阀的操作。

3.3 实施效果

在距离无人驻守的井口平台7.2 km的中心平台上,通过改造实现以下功能:

1)日常工作如下:

a)生产操作。根据流量计反馈的流量远程调节油嘴,调整外输气量。

b)安全巡检。通过中控系统的远程数据查看,代替部分工艺参数的巡检;通过视频监控系统,代替人工巡检生产现场和厂房状况;通过生产厂房的温湿度监测,代替人工巡检电气房间温湿度;通过不间断电源系统的通信数据,代替人工巡检不间断电源系统的情况。

c)直升机降落安全。通过增加摄像头、电动消防炮,代替人工实现了无人接机情况。

2)周测试工作。通过增加应急发电机与中控系统通信,中心平台中控系统可远程启停应急发电机,完成周测试工作;通过增加闭排泵、开排泵的启停功能,实行周启停测试工作。

通过对有人驻守井口平台的上述改造措施,论证了无人驻守的可行性,并经过2年多的测试验证,能够达到每月巡检和保养一次的目标[10]。

4 结束语

有人驻守井口平台通过以上改造方案,从平台的生产、安全、设备维修等实际情况出发,在保障平台稳定生产的情况下实现了无人驻守的目的。从安全角度来说,降低了人员安全成本;从经济角度来说,大幅降低了人工操作成本每年200万元人民币以上;从社会效益来讲,推动了中国海油5个标准的更新,推广到海油新建平台和老旧平台的改造项目中。