LNG接收站管线球阀国产化关键技术研究

王乃民,李俊,顿张静,马国印,陈健

(海洋石油工程股份有限公司,天津 300461)

液化天然气(LNG)接收站是对船运LNG进行接收、储存、气化和外输等作业的场站[1]。接收站储存的LNG主要通过高压气化和低压槽车外输,工艺流程如图1所示,高压气化外输气进入燃气管网前,在接收站末端外输总管上设置管线球阀用于紧急关断,以保障燃气管网安全[2-3]。

图1 LNG接收站高压气化外输流程示意

目前,中国共投用20多座LNG接收站,气化外输管线球阀口径一般超过DN900,压力等级大于Class 900。本文介绍的某LNG接收站工程项目拟在气化外输总管设置1台气动紧急关断球阀,管线工艺参数见表1所列。

表1 气化外输管线工艺参数

由表1可知,该项目管线规格为DN1000,一方面目前国内管线球阀尚未有大口径高压力等级球阀生产和使用业绩;另一方面,受到欧美等国家技术壁垒影响,进口阀门存在供货周期延长甚至无法供货的局面,给国内接收站工程建设带来巨大挑战。综合以上不利因素,笔者拟通过对管线球阀国产化关键技术进行研究,实现DN1000,Class 1500管线球阀的国产化,为其他LNG接收站管线球阀国产化提供经验指导。

1 方案确定

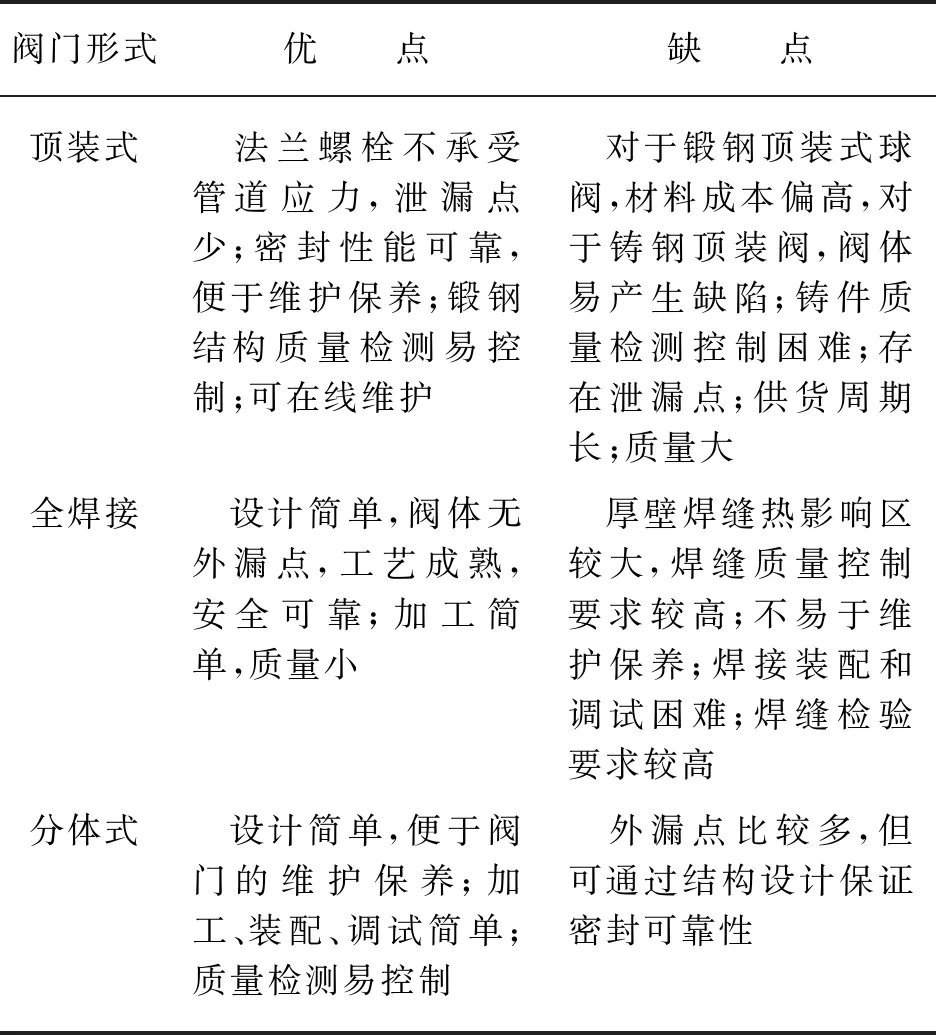

球阀一般有顶装式、全焊接和分体式,三种型式球阀优缺点对比见表2所列。

表2 三种型式球阀优缺点比较

根据表2比较结果,从功能安全的设计理念出发,应首选顶装式和全焊接球阀,但结合目前国内阀门厂家的生产能力和使用业绩,全焊接阀门的生产能力和使用业绩较多,笔者研究的项目最终确定采用全焊接DN1000,Class 1500的球阀。

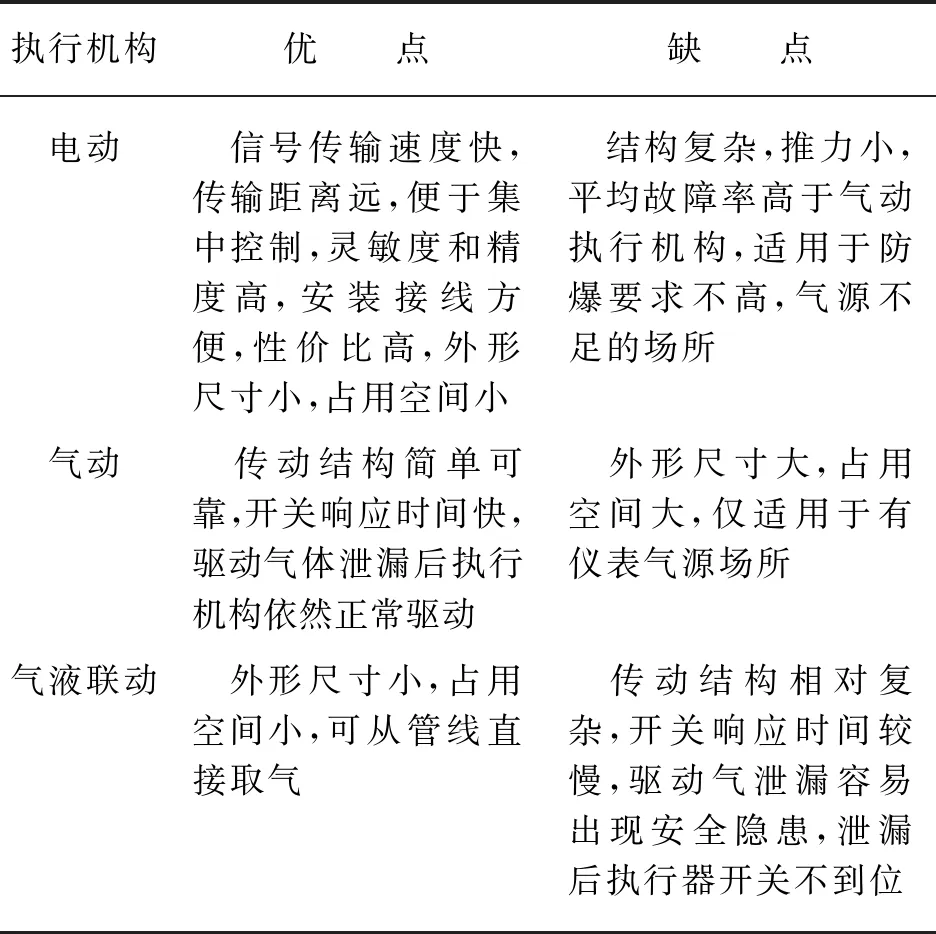

执行机构为阀门提供动力,阀门的执行机构有电动、气动和气液联动几种形式,其优缺点见表3所列。

表3 三种阀门执行机构对比

从表3可以看出,电动执行机构扭矩小,很难满足管线球阀大推力要求;考虑到接收站内人员和设施的安全,以及接收站配置了仪表气源、UPS电源,也不宜选用气液联动执行机构;若选用气动执行机构后续应特别注意扭矩能否满足要求。

综上所述,该工程项目管线球阀采用气动全焊接球阀。

2 关键技术

2.1 材料选择

针对实际工况,如使用介质、使用温度、环境温度等,阀门合理选材非常重要,包括壳体内部密封件的材质选择和工艺处理。以往项目中,阀体选择材质牌号为A216-WCB适用于大口径中低压阀门的铸钢,阀座材质为工程塑料PTFE和PCTFE。材质牌号为A105的锻钢适用于小口径阀门或高压阀门,该材质的锻造致密性更好一些,能减少气泡砂眼等。PTFE和PCTFE在低温环境中应用会遇到不同的问题,PEEK性能优异,是所有工程塑料中最接近PTFE的特种材料。结合笔者研究项目的超高压工况,进行材料优化设计,球阀本体材质选用A105锻钢,阀座材质选择PEEK[4]。

2.2 阀门结构

2.2.1 全焊接球阀

阀体的设计采用锻造的结构型式,中体和左右体通过2个平行的环形焊缝相连,由焊接专用设备完成,特殊设计和焊接工艺可免除低温退火的处理。采取了焊前预热,并在焊接过程中控制温度,焊后缓慢冷却,减小焊接应力。焊后材料的抗拉、抗弯强度,延伸率,低温冲击韧性等各项指标都能满足要求。焊接操作和焊工符合文献[5]的规定。焊后进行超声波检验,保证焊缝质量。

2.2.2 阀门密封

管道球阀通常选用双隔离与排放(DIB)球阀,DIB球阀又分为1型(DIB-1)和2型(DIB-2)两种。DIB-1型球阀目前应用于输气管道工程较多,DIB-2型球阀则在输油管道应用广泛。DIB-1型、DIB-2型球阀结构上的区别在于2个阀座不同的组合型式[6],分为单活塞阀座和双活塞阀座,如图2和图3所示。由图3可知,双活塞阀座通过增加O型圈截面积,当阀门腔内压力升高时,对阀座产生一个从右至左的合力,实现双向密封。

图2 单活塞阀座示意

图3 双活塞阀座示意

双堵塞双排放型球阀(DBB型)、DIB-1型和DIB-2型球阀的阀座性能特点比较见表4所列。

表4 DBB型、DIB-1型和DIB-2型球阀的阀座密封性能特点比较

DIB-2型球阀的优点是当阀门关闭后,介质被完全隔离无法进入管道下游,同时,当腔体压力异常升高时,可以自动泄压到阀门的上游,对阀门起到保护作用。该类阀门在安装时有方向要求,需特别注意,如若方向安装反,则效果与DBB型球阀相同。考虑到阀门的使用要求和安全性,笔者研究的项目中管道球阀选择DIB-2型结构。

2.2.3 球座强度和刚性匹配

通过对球体和阀座进行有限元分析,验证球体和阀座的强度和刚性匹配性。球座强度方面,要求有限元分析应力值要低于材料的屈服强度,并有一定的安全余量。球座刚性匹配方面,确保球口位置有限元分析具有足够的接触压力,实现防泄漏,满足高压天然气工况要求。

2.2.4 防吹出和防火防静电设计

阀杆的头部设计有凸肩,在阀体上采用四开环卡阻填料箱,填料箱压住阀杆凸肩卡环锁定。当阀杆在阀腔介质压力的作用下,填料不会被介质压力吹出,可实现在线带压更换。

阀座密封采用金属密封加软密封的双重密封结构,初级为防火结构的金属硬密封,次级为非金属软密封。当软密封遭火灾燃烧时,金属硬密封能够完全达到密封效果。阀杆部位采用多重密封组合结构,并装有失火安全“柔性石墨填料”,有效保证了阀门的防火安全性。

阀门的阀体、内件、阀盖、阀杆等的防静电设计采用弹簧-钢球式静电引出装置,防静电电路的电阻小于10 Ω。

2.2.5 阀门的检验测试要求

根据API 6D: 2008《管线和管道阀门规范》和ASME B16.34: 2017《法兰端、螺纹端、焊接端阀门规范》,对球阀做相关试验和测试,包括阀门阀体焊缝超声检测、袖管焊缝射线检测、阀门强度压力试验、高压水密封试验、DIB-2型球阀性能测试、低压气密封试验、执行器功能测试等[6-7]。

3 制造要求

首先对国内阀门制造厂进行筛选,初步确定具备生产能力的厂家,再通过资格证书、质量控制能力、生产能力、技术保障等方面进行综合评定[8]。

3.1 资格证书

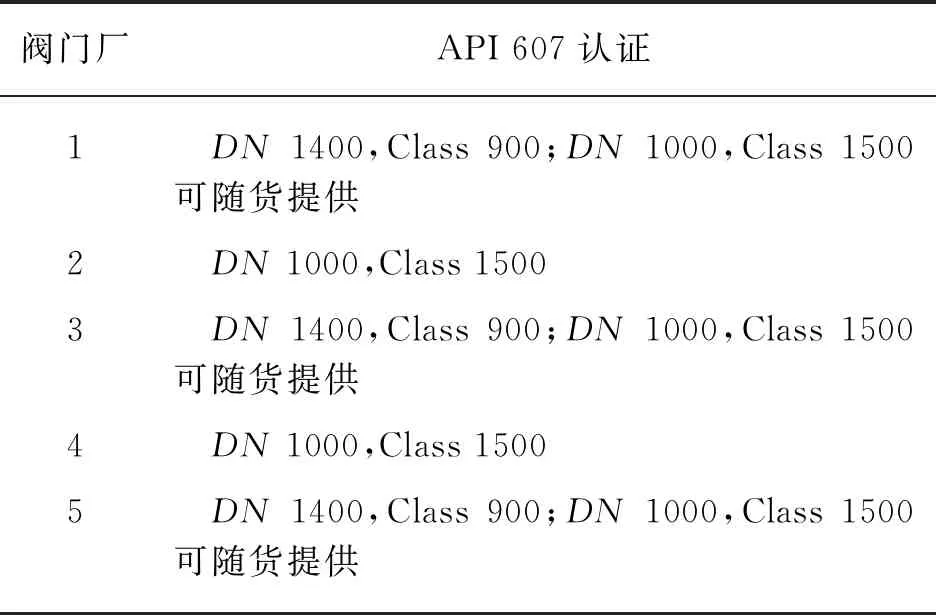

初步筛选5家国内阀门制造厂,都有API 6D证书、都具备SIL2认证,防火证书和特种设备制造许可证(TS)因国内使用业绩较少,可允许随货提供,球阀的API 607认证情况见表5所列。

表5 5家阀门制造厂球阀API 607认证情况

3.2 质量控制

阀门厂家应具有有效期内的ISO 9001认证证书,并严格按照ISO 9001的要求,建立完善的质量保证体系。制定专业的工作规程和执行规范,落实质量手册和程序文件的具体化要求,形成质量文件体系。

3.3 生产能力

生产能力主要包含加工能力、焊接能力、装配能力和检测能力。加工能力主要体现在数控机床、立车、吊机等大型设备加工范围,焊接能力主要是焊机能力和焊工水平。

4 国产化应用

经过对5家阀门制造厂认证证书、生产能力、质量控制的对比,选择了其中一家进行国产化应用。正式生产前厂家应提供送审资料供设计审核,批准后方可生产,送审资料包括: 扭矩计算书、执行机构六点扭矩、阀门结构图纸、检验测试计划等,按照检验测试计划要求,聘请第三方人员驻场见证,包括: 抗静电测试、壳体压力试验、密封试验、扭矩测试、外观尺寸检验等重要节点,出厂前FAT测试和现场SAT测试。

通过整体测试结果与技术要求对比,阀门各项性能满足要求,达到投用标准。通过国产化打破了国外技术的垄断,降低了接收站投资成本,并且国产阀门供货期较短,保证了工程建设进度。

5 结论与建议

通过LNG接收站高压大口径管线球阀的方案选择,材料选择,阀门结构包括密封,强度和刚度匹配,防吹出、防火、防静电等的设计,并考虑对制造厂的要求,从而实现高压大口径管线球阀生产的国产化,为其他LNG接收站建设奠定了基础,研究成果已在后续的2个LNG接收站项目中推广应用。针对后续项目大尺寸超高压管道球阀国产化应用有以下建议:

1)建议阀体材质采用牌号为A694F60/ENP的高强度不锈钢,可以在不影响性能的前提下降低成本。对于北方低温区域的接收站球阀,建议阀体材质采用材质牌号为A350 LF2的耐低温锻钢。

2)建议阀座采用弹性更好的改性尼龙DEVLON V。采用该材质制造的阀座密封更稳定,更适合高压气工况。该材质适用于超大规格的管道,最大管径可达225 cm(90英寸),在满足同等工况的前提下,价格低廉。