面向多品种大型筒类薄壁件的智能生产线设计及优化

张月红 郑联语 李春雷 潘旺旺 张志奇 桑晓宏

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.山西航天清华装备有限责任公司,长治 046012)

1 引言

为实现结构轻量化,某产品外壁通常由圆柱筒类、圆锥筒类及异形筒类薄壁件等强质比高、承载力强的结构组成,为满足特殊功能需求,此类薄壁件大多结构尺寸大、形状复杂且外形尺寸精度要求高,加工过程中材料去除量大、壁薄易变形、整体生产效率低等难题为其加工精度及效率的提升带来了很大的挑战[1]。《中国制造2025》明确提出将智能制造作为两化深度融合的主攻方向,在重点领域试点建设智能工厂及数字化产线[2]。在《〈中国制造2025〉重点领域技术创新绿皮书》中,“大型轻量化整体及高强金属结构制造技术”被列为航空航天装备领域共性关键技术之一[3]。综合来看,建设多品种大型薄壁件智能生产线是实现高精制造、快速响应的必经之路。生产线建设面临呈现多型号并举、研制与批产并重的局面,亟须通过智能化手段实现产品质量、协同效率、研制能力的提升,也对提升产能极限和大型薄壁件的生产能力提出了更高的要求。

目前,国内制造过程正处在全面推行数字化和自动化应用阶段,而智能产线是数字化、自动化向更高阶段发展的必然趋势。因此,通过构建数字化生产线可为其零部件高精高效装夹定位、切削加工提供有效解决途径,而多品种大型薄壁件具有“变批量、多品种、混线生产”的特点,因此,如何以三类典型结构件为对象建立智能生产线,并研究突破其建设过程中的关键技术,进一步掌握理论方法和技术支撑尤为重要。对产线设计与优化具体表现在:a.生产线设计与优化可使产线中各资源得到有效利用,提高产线效率;b.产线优化技术可改进线内瓶颈工位,使产品生产过程更加均衡,减少生产过程等待或阻塞状态造成的在制品堆积;c.可快速作出调整,快速响应当前需求,实现柔性生产。

2 多品种大型筒类薄壁件布局预设计

2.1 产线设计需求

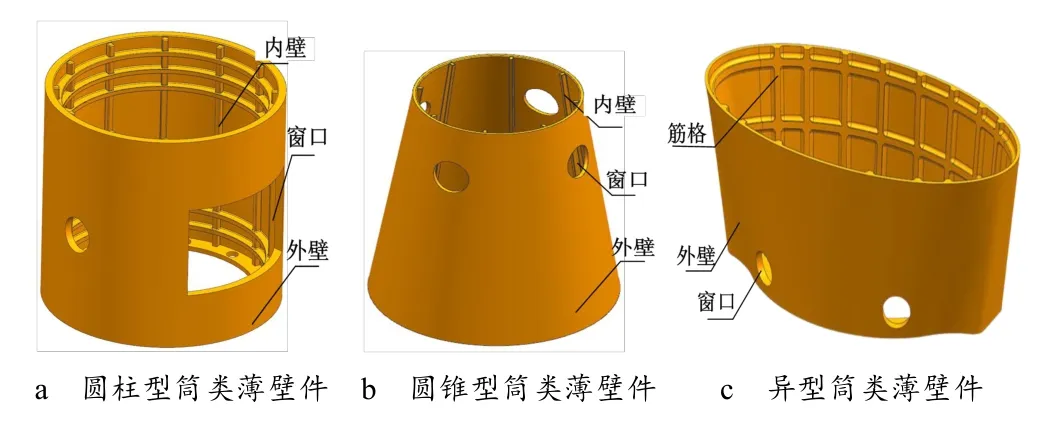

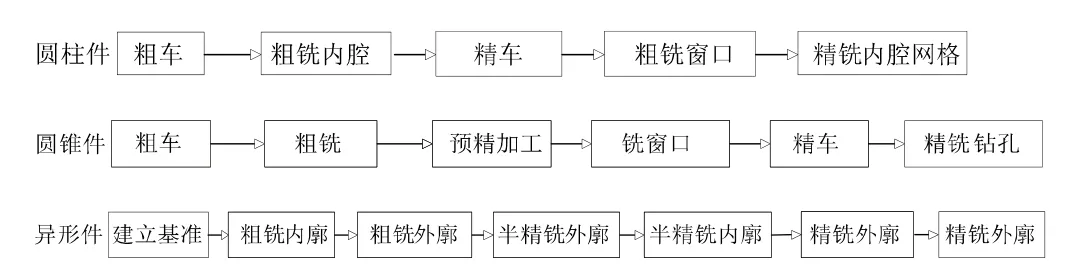

本文面向的多品种大型筒类薄壁件主要包含圆柱类、圆锥类、异形件三类件产品,如图1所示。各件主要工艺流程如图2所示。

图1 三类筒类薄壁件加工特征

图2 多品种大型筒类薄壁件工艺流程

圆柱件零件基本结构为回转体,直径尺寸1200mm,高度1500mm,成品壁厚尺寸2mm。圆锥件属狭窄腔体薄壁零件,前端尺寸为Φ750mm,高度1500mm,成品壁厚尺寸2mm,公差0.1mm。异形筒类薄壁件为铝铸件,成品尺寸为Φ1300mm×1100mm,成品壁厚尺寸2.5mm,轮廓度要求不大于0.03mm。

上述筒类薄壁件加工过程中存在结构复杂、铸造毛坯一致性差、余量不均等问题,急需结合智能化手段建立多品种大型筒类薄壁件智能产线。为此,拟通过设备选型及产线设计布局两个方面完成产线预设计。

综合考虑成本与效率问题,混线比时产线平衡率应不低于80%。在实现上述目标基础上,仍需满足以下约束条件:生产线占地长160m,宽24m,硬件设备投入不大于4500 万元。产线主要面向大型筒类薄壁件,需要进行加工的特征主要包含端面、外壁、内壁、窗口、筋格等,产品尺寸精度需要满足要求,具有快速换产能力,同时兼顾公司其他产品。

2.2 设备选型

多品种大型筒类薄壁件制造过程中,主要包含铣削、车削、钳工、数字化测量及热处理等工艺。其中,用于铣/车削等机加设备及数字化测量设备选型是产线设计中较为关键的步骤,设备选型为见表1。

表1 智能产线中关键设备相关信息

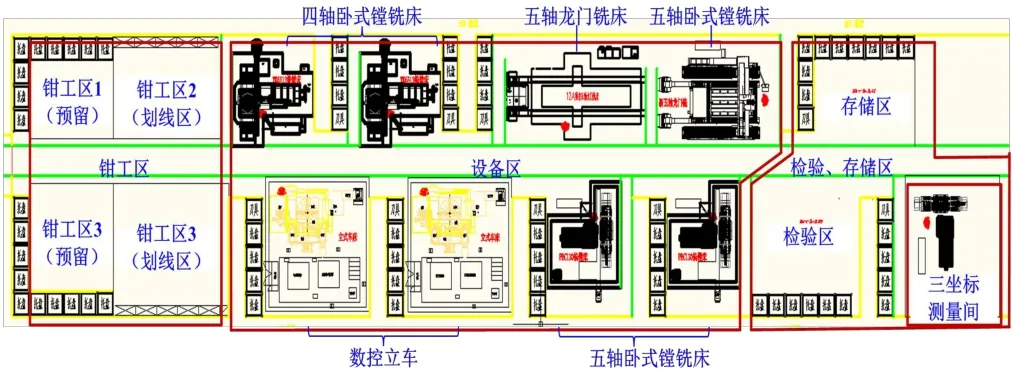

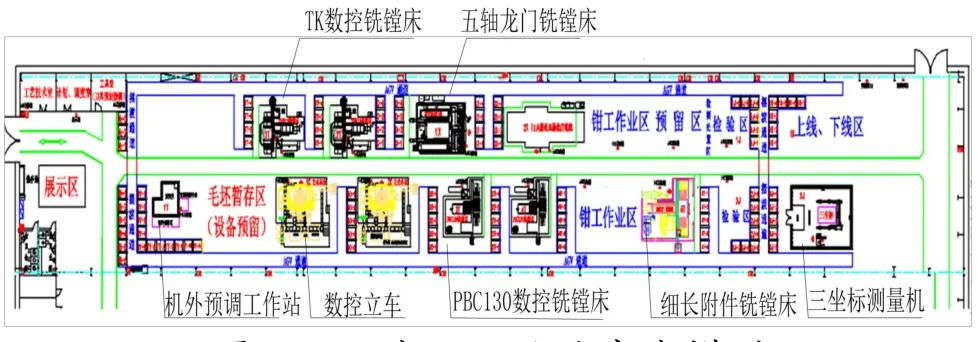

2.3 生产线布局预设计

生产线分为钳工区(含预留区)、设备区及存储区,如图3所示。钳工区主要用于划线、位姿调整、安装工装夹具、去毛刺等工作;设备区主要放置各类机加设备;存储区用于存储工件毛坯及成品。

图3 智能生产线初始设计

在完成初始设计后,通过理论计算及软件仿真两种方法对产线瓶颈工位分析,进而对设备类型、站位布置、投产比例、投产间隔等优化,使产线内各资源利用率尽可能平衡,产能尽量提高。

3 基于离散事件仿真模型的生产线资源瓶颈分析

利用PlantSimulation 软件对多品种大型筒类薄壁件智能产线进行建模,采用工位模型表示不同的机床,调整混线比时,修改三种工件的百分比即可,按照一定混合比随机出料到达生产线;加工时长设置可以通过修改各工位对应工序加工时间的方式实现。针对2台相同设备的情况,在AGV 到达工位前传感器首先对两个工位上工件数量进行比较,调度逻辑是工件少的工位优先获得新的工件,进而实现两个相同工位的合理运输选择。以每年工作350d 计算,2 班制,每班实际工作时间7.5h,即每天工作15h,设备利用率按99.98%计算,建立初始产线的仿真模型。

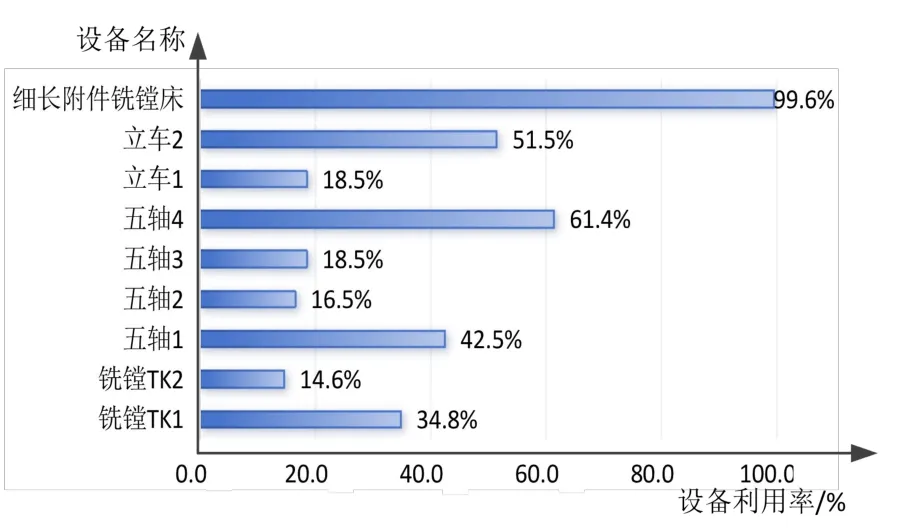

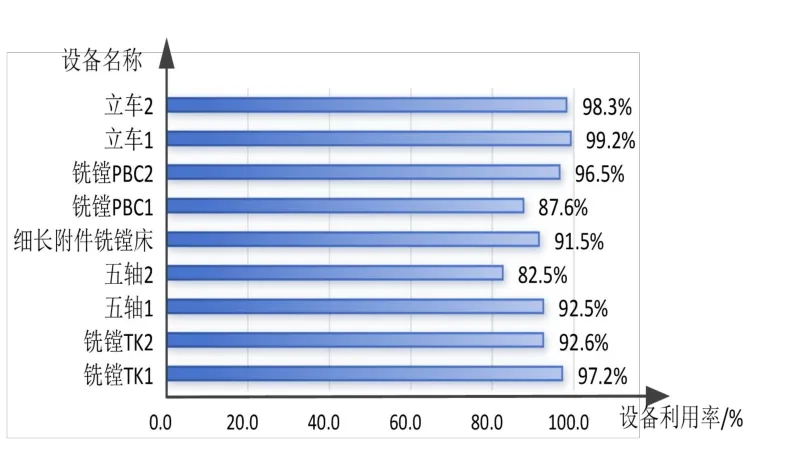

基于该模型,按照三种工件1∶1∶1 的混线比随机出料,通过改变在制品数,分析在制品数与生产效率的关系;通过改变投产间隔,即每隔一段时间投入1 件毛坯,分析投产间隔与生产效率的关系。共设置以下6 组实验探寻产能极限,仿真结果见表2。投产间隔1d、在制品数为6 时的设备利用率如图4所示。

表2 混线比为1∶1∶1 时不同方案的产出

图4 设备利用率

从以上分析可知,设备利用率不均衡,设备利用率最高的为细长附件铣镗床,接近100%,利用率最低的为TK 卧式铣镗床,不足20%,三类产品共产出91件。根据用户需求,不同时期需投产的混线比不同。同理仿真以下四种常用混线比,三类零件的年产量见表3,在所有工位中工作时间占比中最高的仍然是细长附件头卧式铣镗床,表明该工位为此次仿真中生产线的瓶颈工位。

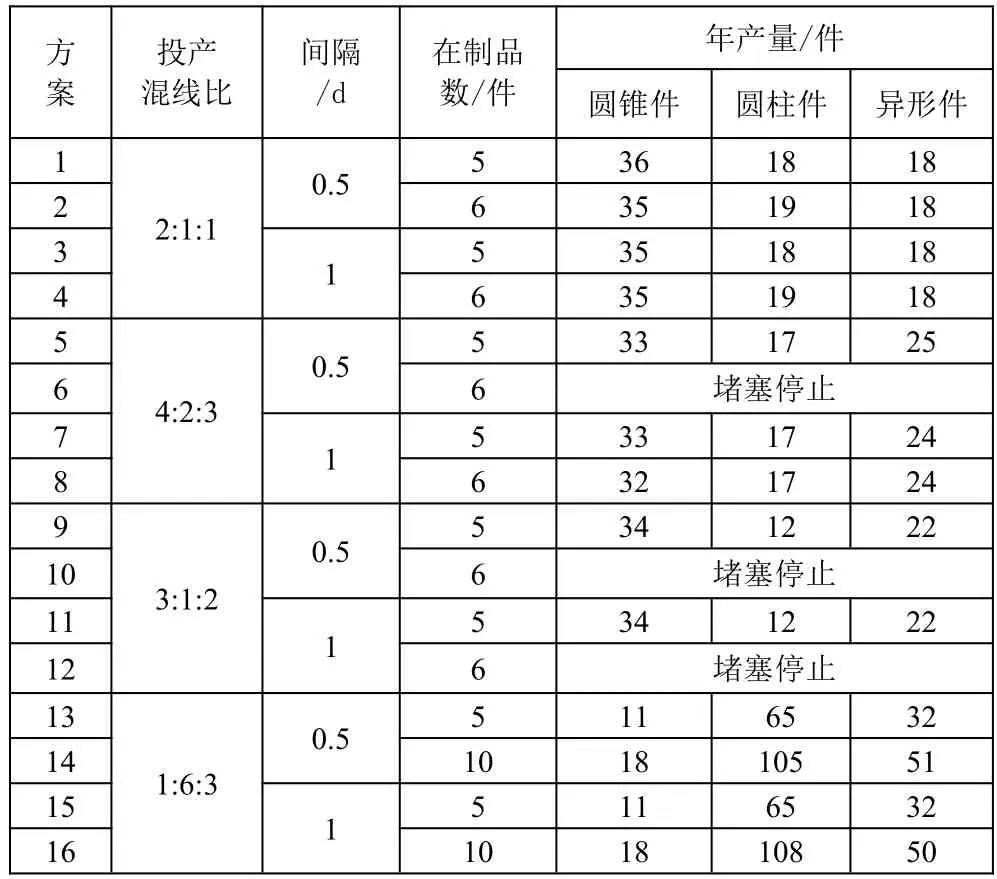

表3 不同混线比时年产量

方案6、10、12 中,在制品数达到5 时产能达到极限,仍不满足设计要求,当在制品数量达到6 时系统运行达到极限堵塞卡死。欲提高产能、提升产线平衡率,就需要在生产线中增加一台细长附件头卧式铣镗床或其它优化方案来解决产能问题,而增加设备会导致成本过高,拟采用其它优化方案解决。

4 考虑产能平衡的产线优化

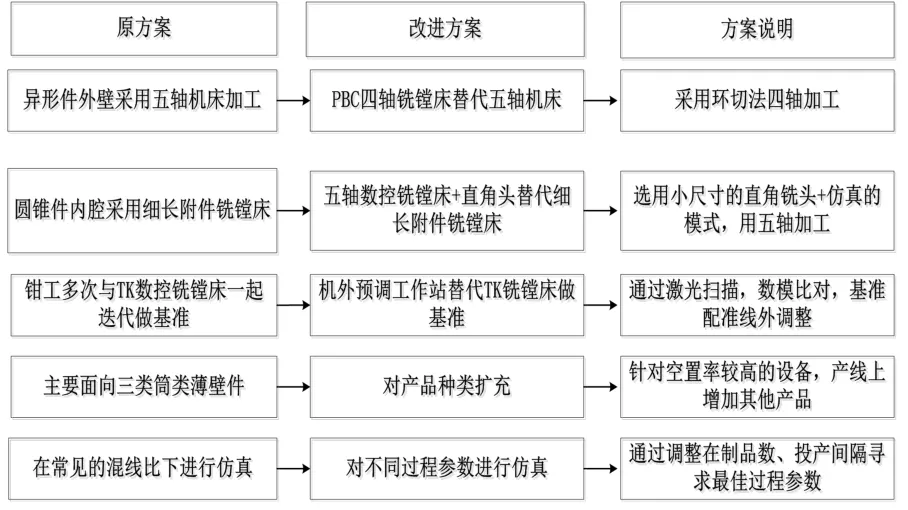

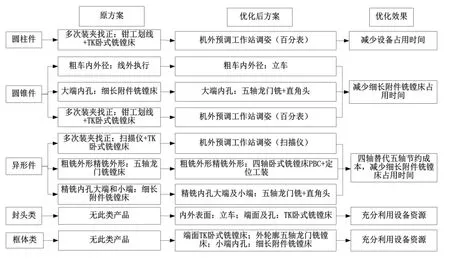

针对常用的几种混线投产比,大部分机加设备利用率未达到40%。拟定以下三条优化措施:a.设备替代;b.增加机外预调工作站;c.工艺优化。优化方案如图5所示。

图5 产线优化方案

4.1 设备替代

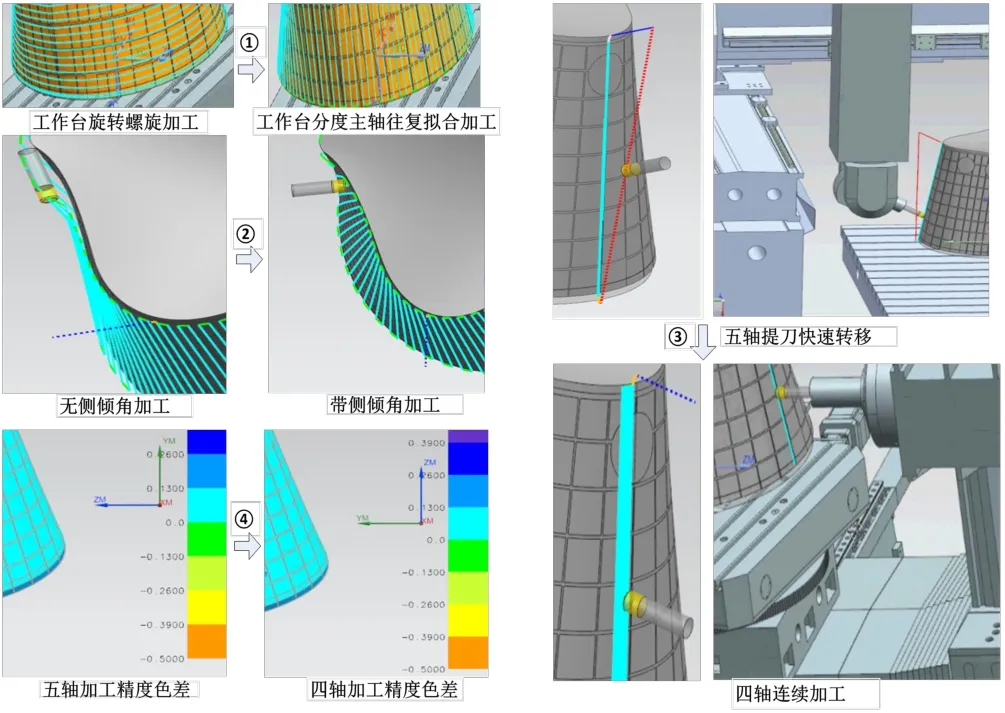

因异形件的外形轮廓不规则,按照初始布局设计需要在五轴卧式铣镗床上加工,工序时间长,设备成本较高。为节约成本,拟在四轴卧式铣镗床上加工,采用PBC130 四轴铣镗设备上实现外形轮廓的加工。采用工作台旋转螺旋加工时,机床主轴前后运动幅度较大,不利于切削,直接影响工件表面加工质量;而采用工作台分度、三轴联动拟合成型的方法加工,又会在加工中出现加工盲区,在曲率变化大的位置,甚至刀柄与工件会发生碰撞,如果采用较长的加长杆会产生较大震颤。但若将球刀更换成环刀,再将刀具偏置一个合适的角度,利用刀具侧刃切削,即可解决。根据工件表面粗糙度要求,设置刀具与工件接触时产生的残留高度,推算出机床应旋转的角度,使工作台每转一个角度刀具就进行一次切削,从而实现对异形零件外形的加工。该加工方法需要结合CAM 软件来编制加工程序,但对于CAM 软件针对异形曲面的加工策略大多数都为五轴加工策略,四轴设备又完成不了该曲面的加工,通过对五轴策略限制,在设置工件旋转轴的同时,设置另一个轴为固定角度,即规避第五轴参与铣削,在四轴设备上只用1 个旋转轴和3 个直线轴来加工,再通过一系列仿真试验,对刀具直径、刀具形状、切削角度不断调整,确定加工参数,最后通过仿真精度对比,确定该四轴设备能替代五轴的方案,既能够满足精度要求,又节约成本。如图6所示。

图6 设备替代前后精度对比分析

4.2 增加机外预调工作站

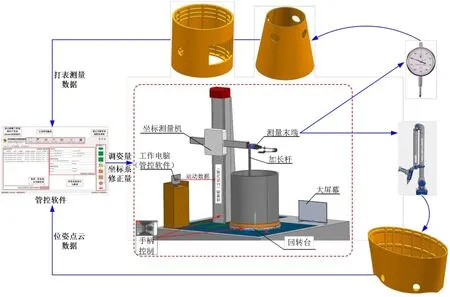

由于大型筒类薄壁件尤其是异形件,找正装夹过程需要在机床上反复装调,机床利用率极低。为此,在产线内的钳工区增加一台机外预调工作站,将测量找正任务在机床外部执行,避免占用切削加工时间。

为实现圆柱类零件周向打表精度,在机外预调工作站设计时,需满足Z轴与回转台平面垂直度小于0.02mm,在此基础上,在四轴设备搭建过程中,以回转台平面为基准,安装三轴悬臂式坐标测量机,并确保回转台的0°方向与悬臂式坐标测量机的Y轴方向平行,90°方向与坐标测量机的X轴方向平行,从而确保悬臂式坐标测量机与回转台之间有确定的相对位置关系,进而确保二者之间基准统一。

通过四轴测量设备与测量末端相配合即可完成多品种大型筒类薄壁件位姿数据测量与调整。除此之外,为方便工人操作,该站位同时配置其他配件,包括大屏幕、工作柜、工位电脑等。最后,通过手柄或者上位机下发运动指令来控制四轴运动,测量过程保持测量末端不动,通过回转台旋转实现周向打表测量,保持回转台不同,上下移动Z轴实现母线直线度测量;保持回转台及测量末端不动,通过关节臂扫描仪实现异形薄壁件位姿测量。

机外预调工作站管控软件集成了大型结构件加工位姿数据分析、调整量计算及异构设备通讯等技术,可实现大型结构件最佳加工位姿计算、调姿位置和调整量计算、位姿状态可视化展示等功能,包括软件功能模块、系统工作流程、数据存储方案和任务管控。与零点定位系统一同使用,可以实现不同设备间的快速换装,如图7所示。

图7 机外预调工作站组成

4.3 工艺优化

结合仿真分析,瓶颈工位为细长附件铣镗床,确定出空闲较大的设备,为充分利用该产线上的各设备,重新对工艺进行拆分、整合、替代,购置专用铣头,将狭小空间必须使用细长附件铣镗床的工序,转移到五轴铣镗床,同时扩充产品类型,如数控立车用来加工封头类产品,TK6513 数控铣镗床和细长附件铣镗床可以用来加工框体类产品,如图8所示。方案优化后产线布局如图9所示。

图8 工艺优化后的产线模型

图9 工艺优化后的产线模型

5 生产线优化后产能及设备利用率分析

基于该模型,利用Plant Simulation 重新构建优化后的产线模型。为进一步提高产能及设备利用率,对产线运行中的几个关键参数进行设置,包括多类产品投产比例、在制品数、投产间隔及缓冲容量等,可得到最大产能。当圆锥、圆柱、异形、封头、框体=1∶1∶1∶0.5∶2 时,经仿真得出,在制品数25、投产间隔1d,设备利用率最低的为第2 台五轴龙门铣,已超过85%,各设备利用充分,产线较为均衡,见图10。

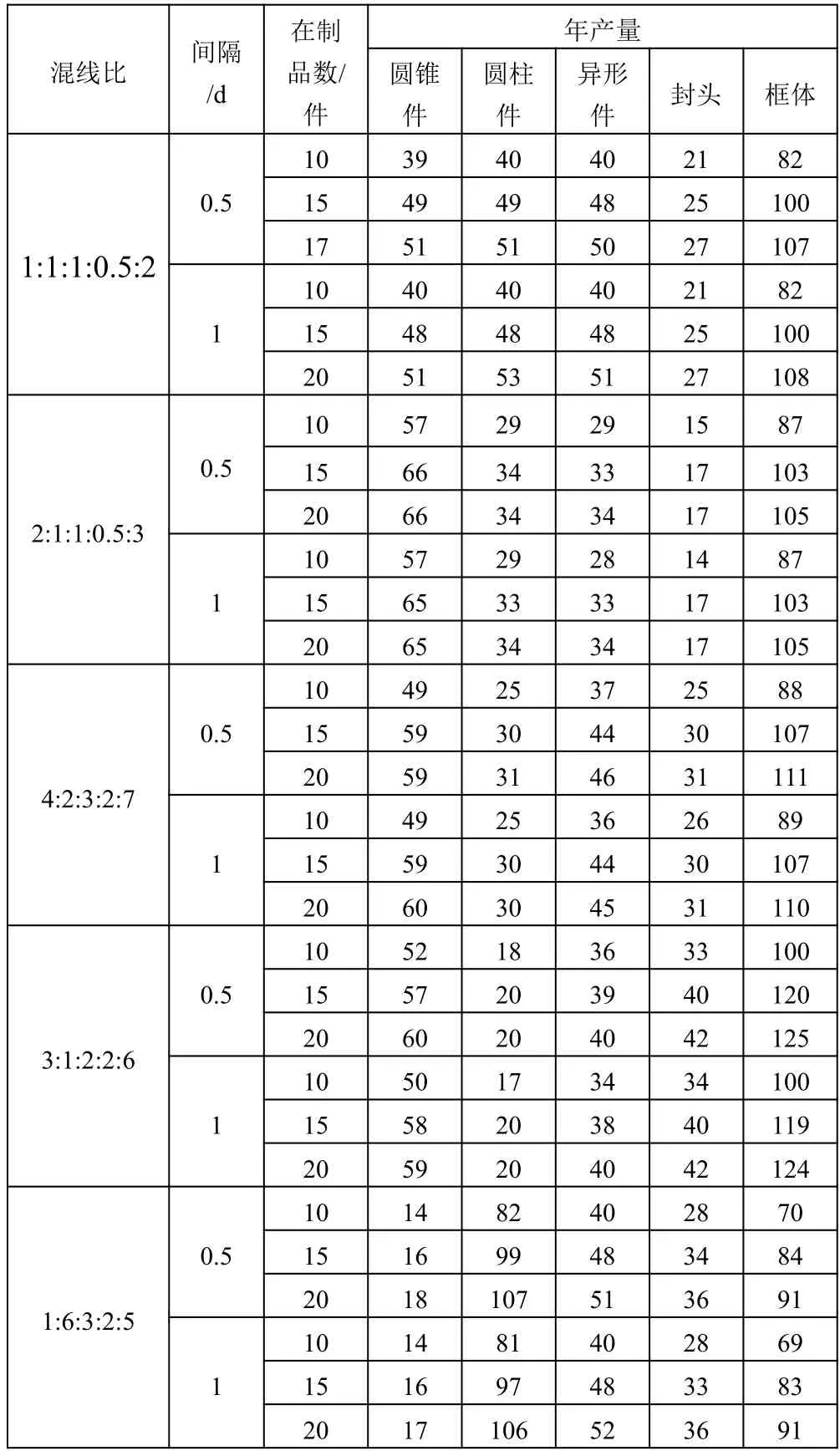

图10 产线优化后年产量及设备利用率

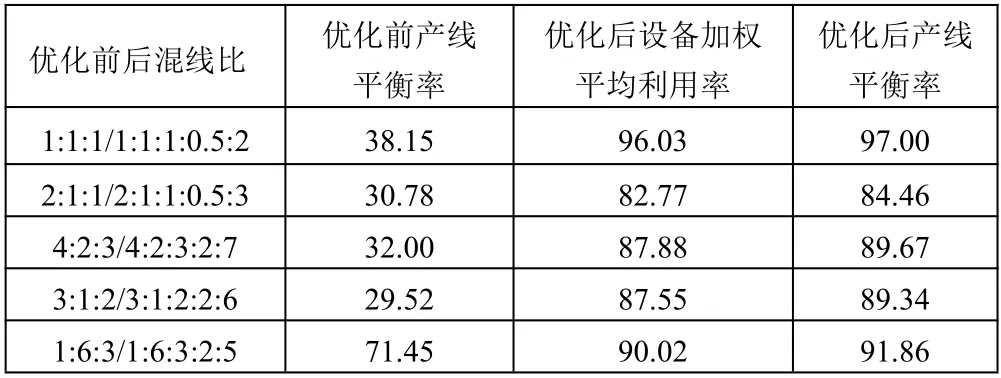

根据上级单位不同时期需求预测及公司排产规划,进一步优化各类产品投产比例,分别为2∶1∶1∶0.5∶3、4∶2∶3∶2∶7、3∶1∶2∶2∶6、1∶6∶3∶2∶5,其中,前3 类典型件是常见的混线比,后2 种封头及框体零件的混线比是根据各工序加工时长通仿真出来产能相对较高的比例配置,用来验证工艺改进后方案的合理性,仿真结果如表4所示。

表4 不同混线比下五种零件产能

加权情况下,设备利用率为:

式中,Ui,si分别为设备i的利用率,工位数量。产线平衡率=各工作站利用时间总和/(最大利用时间×工作站数)×100%。

经计算,各混线比产线平衡率见表5所示。优化后产能大幅度提升,5 类产品产能最大可达303 件。设备平均利用率得到较大提升,均在82%以上,最高可96.03%。产线平衡率大幅度提升,均在84%以上,最高可达97%。通过设备替代及工艺优化,将2 台五轴替换成2 台四轴机床,同时少购置一台细长附件头铣镗床,共计可节约成本1843 万元,产线总成本3782万元。

表5 各混线比产线平衡率%

6 产线实物验证

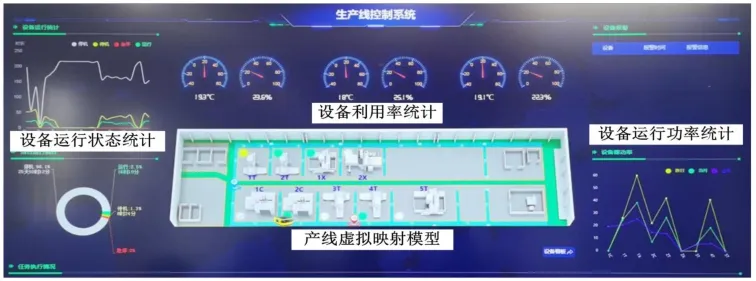

产线建设过程中,除配置硬件系统外,为实现生产组织、资源配置、执行管控、质量控制、数字化采集、物流转运及数据分析展示等数字化管控功能,需开展信息化系统建设,包括生产线控制系统、全寿命周期管理系统TC、制造执行系统MES、企业资源管理系统ERP 等。形成以制造执行系统MES 为核心,向上与TC、ERP 进行集成,向下与生产线控制系统及仓储物流系统WMS 实现集成的数字化生产线。建成的产线硬件系统如图11所示,生产线控制系统如图12所示。

图11 硬件系统

图12 生产线控制系统

7 结束语

本章根据产线需求,结合产品加工特征,对产线进行初始布局,采用Plant Simulation 仿真分析找出瓶颈资源,针对瓶颈工位提出了三种优化方案:通过设备替代降低成本;通过增加机外预调工作站开展“机外找正机内加工”,实现寻位加工;多种工艺优化手段相结合,通过工序整合改变产线内瓶颈工位的同时,其他设备的利用率也得到了较大程度上的提高。

提出了考虑产能平衡的多品种大型筒类薄壁件智能产线设计优化方法。通过离散事件仿真模型确定瓶颈资源,进而以提高产线产能并产线平衡率为目标,对工艺顺序、设备类型、关键参数及产品种类进行优化调整,从而实现各设备利用率均衡,产线平衡率大大提升,产能得到充分提高。

设计了面向多品种大型筒类薄壁零件测量找正一体化的综合式通用机外预调工作站。通过四轴测量设备与测量末端相配合的方式完成多品种大型筒类薄壁件位姿测量。该设备是国内首台用于多品种大型筒类薄壁件位姿测量与调整的混合式通用设备,目前已进行成功应用。