异形齿切削破碎页岩的试验与数值模拟研究

温 博 张春亮 吴 昊 任海涛 杨迎新

(1.中国石油天然气股份有限公司西南油气田分公司 2.西南石油大学机电工程学院 3.四川省钻井破岩与钻头工程技术研究中心 4.油气钻完井技术国家工程研究中心)

0 引 言

据统计,PDC钻头在钻井工程中占总进尺的92%以上[1-2],但其在页岩气钻井的钻进效果并不理想。近年来,我国在川渝地区页岩气开发取得令人瞩目的成绩,新增的页岩气勘探开发井达1 000余口。目前页岩气专用钻头适应性差、破岩效率低、寿命短,特别是其应用在长水平井段,“托压”致使钻井时效进一步变差。异形齿在特定地层的成功应用和推广,为提高页岩破岩效率提供了一种有效途径。因此,异形齿破碎页岩的机理研究是一项非常有必要且亟需开展的工作。

切削齿的切削结构形状直接影响齿的破岩效率和受载特性,近年来领域内的研发人员和企业开展了大量的工作。西南石油大学陈炼等[3]在2009年申请的专利“一种聚晶金刚石复合片”中提出了多种非平面3D切削齿。贝克休斯公司经研究试验,采用改变传统PDC切削齿的平面几何形状,开发出了独特的StayCool浅凹面PDC切削齿[4]。该齿有效地减小了齿面的摩擦力,使钻井过程因切削齿与岩石摩擦产生的热量下降了约20%。史密斯国际推出了Axe斧形齿和Hyper双曲线切削齿[5-6]。Axe斧形齿通过斧刃状齿面结构以“斧刃”的强力点载荷首先侵入岩石,该齿结合了剪切、挤压、点载荷和犁切的特点。Hyper双曲线切削齿能有效减小齿的前倾角,以“铲削”的方式破岩,适用于较软或塑性较强地层。王新锐等[7]通过对多脊PDC齿进行破岩仿真分析,找到了切向力和吃入地层能力等随脊角大小的变化规律。林兆虎[8]通过有限元仿真和试验结合的方式,探究三棱形PDC齿、斧形PDC齿以及平面PDC齿的破岩能力,并在此基础上提出了马鞍形齿。邹德永等[9]研究了斧形PDC齿的破岩机理,发现斧形PDC齿会使岩石更容易发生剪切破坏,并且切向力和轴向力更加稳定,切削齿不易被冲击损坏。刘和兴等[10]研究了花岗岩地层等难钻地层中10种常见异形PDC齿的破岩机理,指出鞍形PDC齿和双曲面PDC齿在花岗岩地层中的破岩效率最高。王希勇[11]对高研磨性地层中平面PDC齿破岩效果不佳的原因进行分析后,设计出一种新型异形加长PDC齿,安装该种切削齿的钻头在试验和现场应用中表现都十分出色。魏秀艳等[12]利用数值模拟的方法,分析了在三轴应力条件下三棱齿的破岩特性。朱光辉等[13]通过单齿破岩切削试验,验证了在不同磨损程度和不同前倾角下磨损齿的相关性能,得出磨损齿在切削过程中三向力和温度等的变化规律。

研究人员针对异形齿破岩开展了许多研究工作,并取得了很多有价值的结论,但针对异形齿破碎页岩开展的研究工作较少。本文选用典型的凹面齿、棱脊齿、斧形齿以及平面齿为研究对象,开展破碎页岩的试验和模拟研究。研究内容主要包括页岩岩石力学性能测试、破碎过程研究、切削载荷、破碎能耗以及异形齿钻头现场试验,深化对异形齿破碎页岩过程的认识。研究成果对促进我国页岩高效破岩工具的开发具有一定的指导意义。

1 异形齿切削试验

1.1 页岩力学性能参数测试

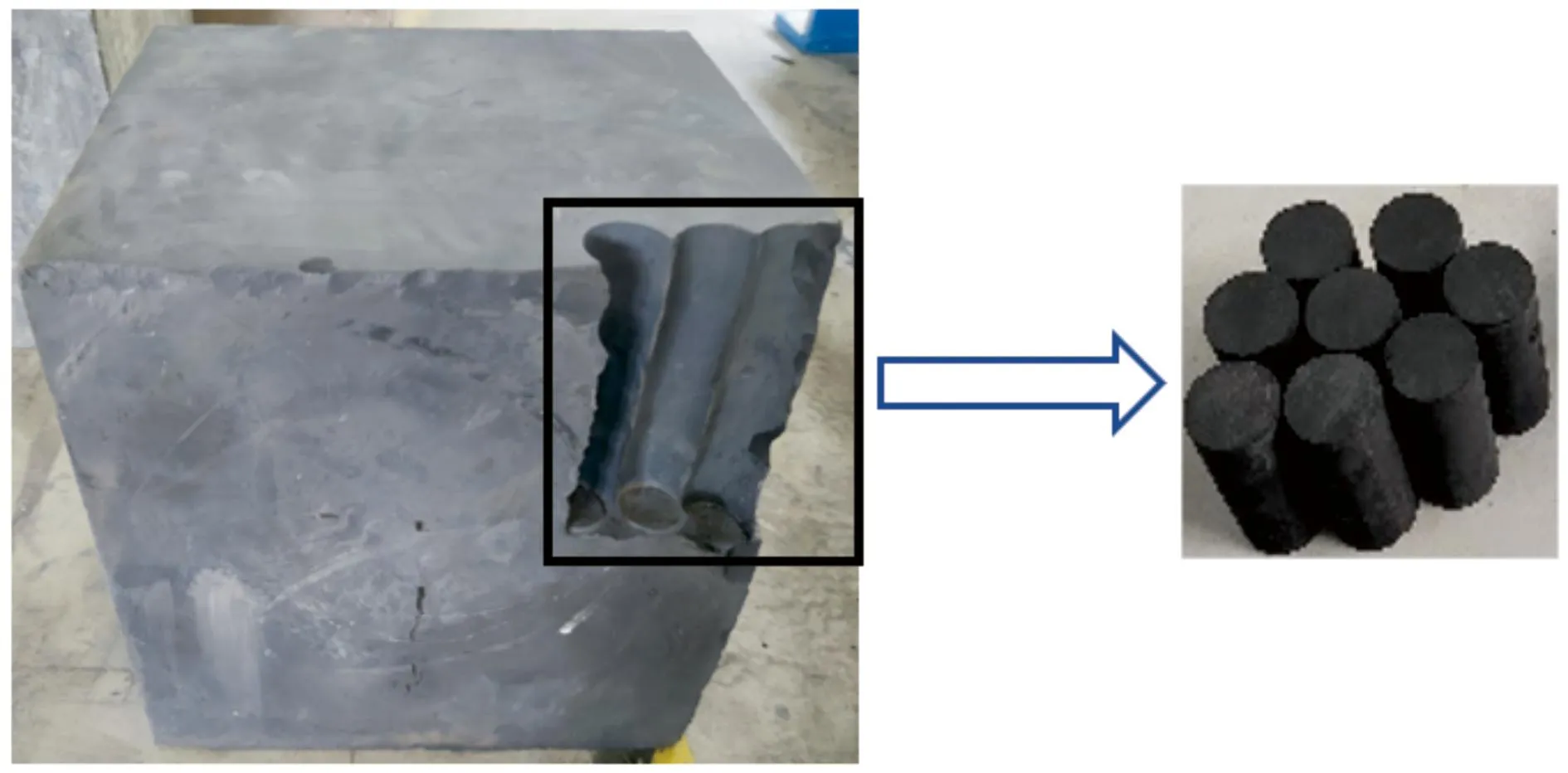

在采得龙马溪组页岩露头岩样之后,为使其能够满足切削试验机尺寸要求,进行了平整加工,尺寸为300 mm×300 mm×300 mm,以便切削试验机装夹。为保证岩石力学性质参数的准确性与适用性,直接在切削试验用岩样上进行取心,见图1。

图1 龙马溪组页岩Fig.1 Longmaxi formation shale

根据后续试验测试需要,取得岩心直径为25 mm,高度为50 mm。

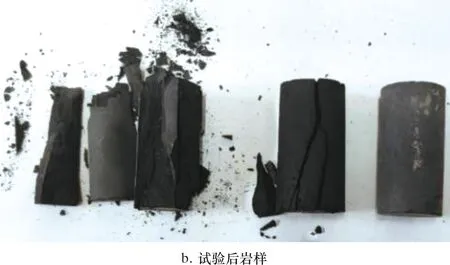

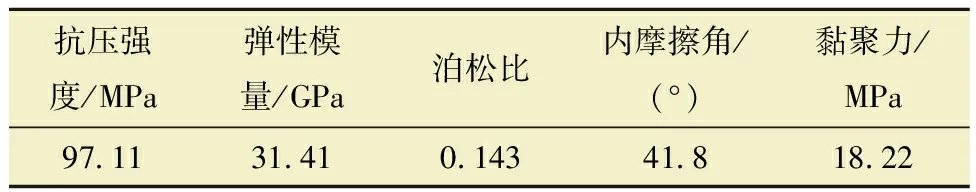

利用三轴岩石力学试验机开展在侧压力为0、10及20 MPa条件下页岩的压缩破坏试验(试验时间2022年12月)。试验测试前岩心如图2a所示,图2b为试验后岩心的破碎形貌。随围压增加,岩心破碎难易程度与破碎形态均有所变化。龙马溪组页岩在单轴试验中呈劈裂破坏,在10 MPa围压三轴试验中呈“劈裂+剪切”破坏,在20 MPa围压三轴试验中呈剪切破坏。根据试验获得龙马溪组页岩应力-应变曲线,得到龙马溪组页岩各项力学性能参数如表1所示。

图2 龙马溪组页岩破坏形态和应力莫尔圆Fig.2 Breaking morphology and stress Mohr’s circle of Longmaxi formation shale

表1 龙马溪组页岩力学性能参数Table 1 Mechanical parameters of Longmaxi formation shale

1.2 切削试验装置

试验利用西南石油大学钻头研究室自研的“切削齿破岩试验系统”,该系统包含切削动力装置、切削载荷测量系统等。该系统试验过程中切削速度稳定,运动平稳,能够满足本次试验研究工作。试验系统如图3所示。试验测试时,首先将岩石固定在切削试验机的夹持装置中,将PDC齿固定在刀架上,用紧固螺钉将其锁死。同时刀架上安装有三向力传感器,切削过程中通过有线传输的方式将测量信号传输给动态应变仪进行载荷的监测和记录。刨床进程直线运动即为切削,切削齿退程时,需要及时抬起传感器,避免切削齿损坏已切削的轨迹和传感器。

1—传感器;2—固定螺钉;3—PDC切削齿;4—岩石;5—刨床工作台;6—岩石旋转台;7—切削齿支座;8—刨床刀架。图3 试验系统Fig.3 Experimental system

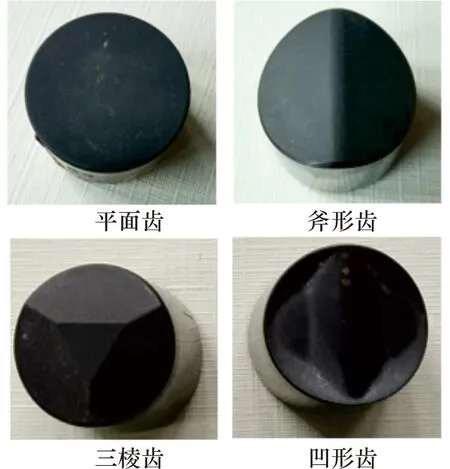

选取凹面齿、三棱齿、平面齿、斧形齿等4种典型齿开展试验研究,如图4所示。根据试验内容,针对不同工况设计了多种切削齿齿座,如图5所示。齿座主要用于实现改变切削齿的前倾角,可变角度为5°~30°,每5°一个挡,共6个齿座。每个齿座均可满足0~6 mm吃深的变化。

图4 试验切削齿Fig.4 Experimental cutter

图5 齿座Fig.5 Cutter holder

1.3 试验内容与过程

切削龙马溪组页岩试验,针对选定的4种复合片,在切削深度为0.5、1.0、1.5、2.0 mm,前倾角为5°~20°条件下开展破岩试验研究,试验内容如表2所示。

表2 切削页岩试验内容Table 2 Experiment on shale cutting

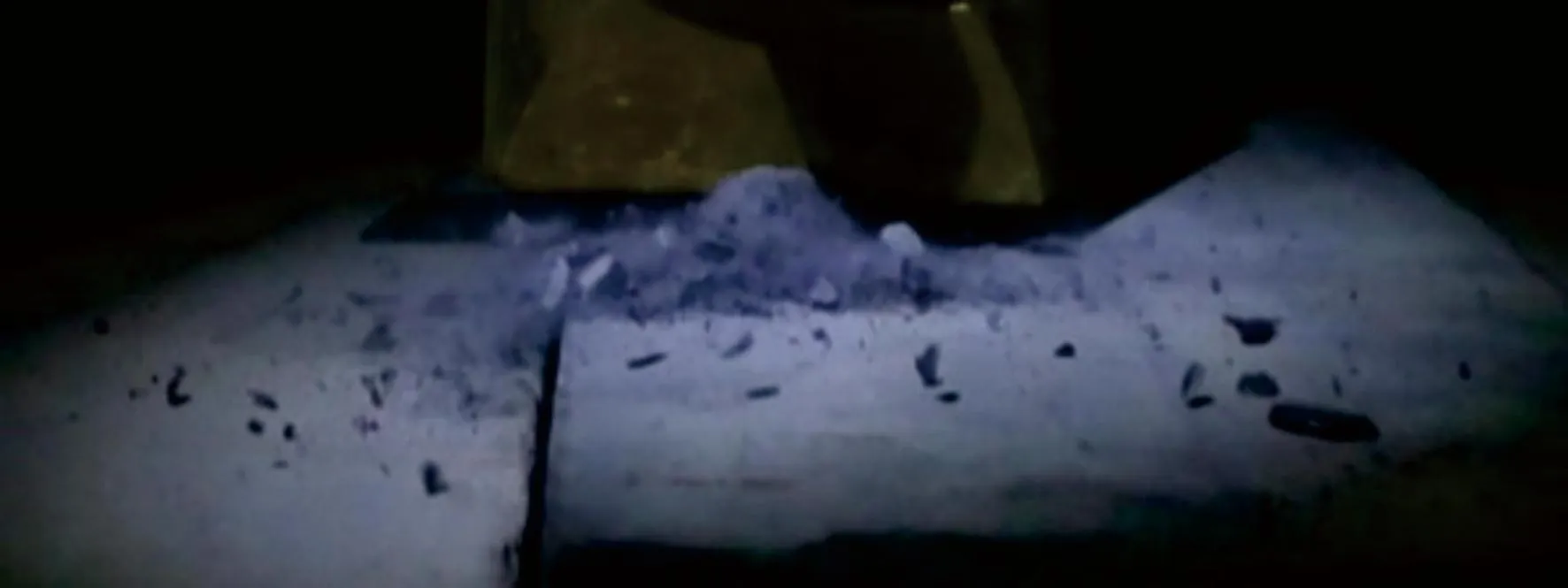

试验开始之前,按照流程进行数据采集仪、计算机及传感器等设备间的连线。启动计算机,预热数据采集仪,检查输出信号是否正常。将试验岩样安装到岩石夹持盒中,并仔细检查,以确保岩石上平面的平整。切削前需要切削试验机自动进给切削岩石的上表面,确保在试验开始之前岩石上表面平整且相对于试验机工作台面平行。在正式测量试验数据之前,先将应变仪调零,开始在岩石上按照预先设定的参数进行切削试验。图6为试验过程中的图片,图7为页岩表面的切痕(试验时间2023年3月)。

图6 异形齿切岩单元试验过程Fig.6 Experimental process of rock cutting unit of special-shaped cutter

图7 切削痕迹Fig.7 Cutting marks

通过相机的微距观察切削齿切削过的页岩表面,发现有“镜面”现象,同时岩屑出现了“卷屑”,如图8所示。这些现象均说明龙马溪组页岩具有一定的塑性特征。

图8 岩石表面和岩屑特征Fig.8 Rock surface and cuttings characteristics

2 试验结果分析

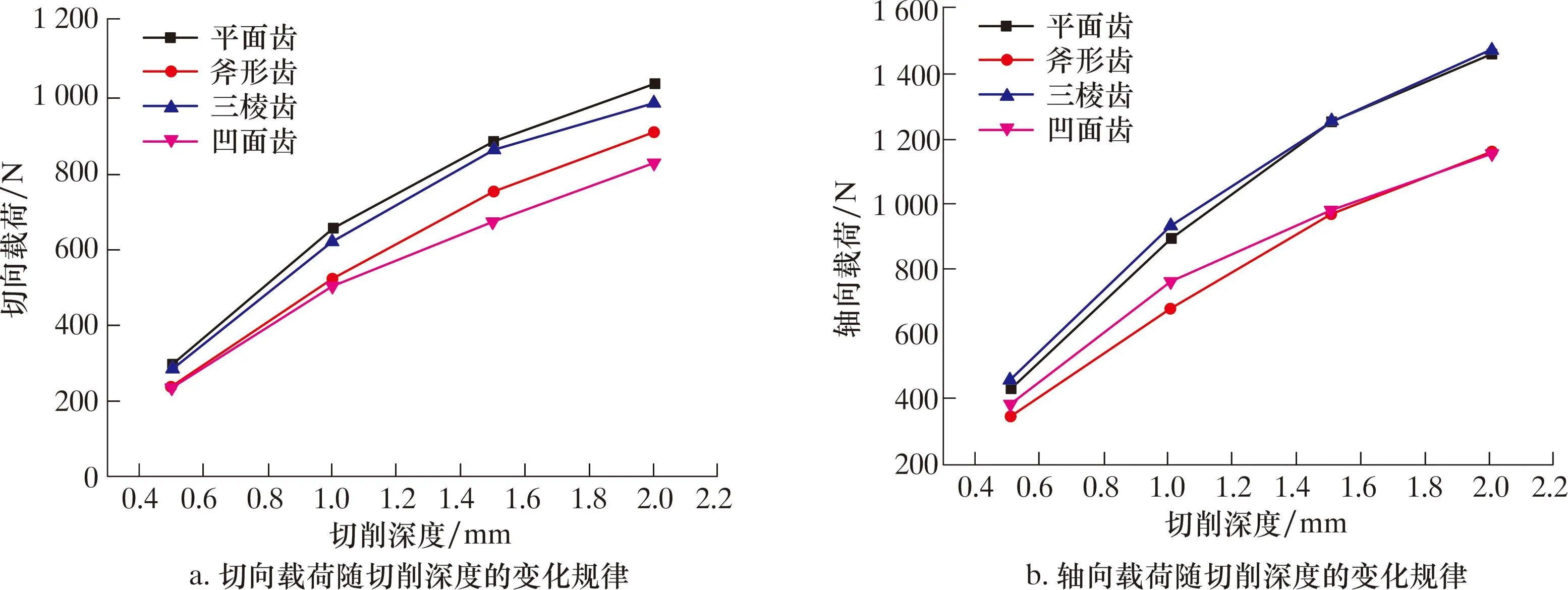

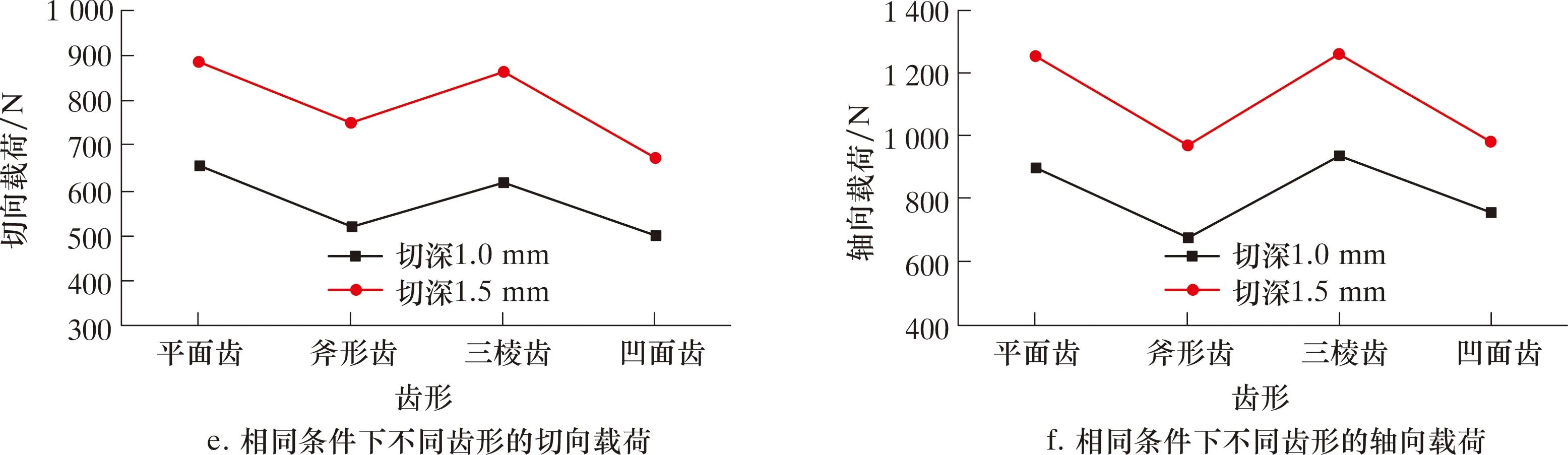

图9a和图9b为前倾角15°条件下,异形齿切削页岩时载荷随切削深度的变化规律。由图9可知:在相同切削条件下,同一切削齿的切向载荷和轴向载荷具有相同的变化规律;不管是何种齿形,切削载荷均随着切削深度的增加而增加,即切削深度是切削载荷的强相关因素。在相同切削深度条件下,凹面齿和斧形齿具有更小的载荷,而其他2种齿载荷相差不大。

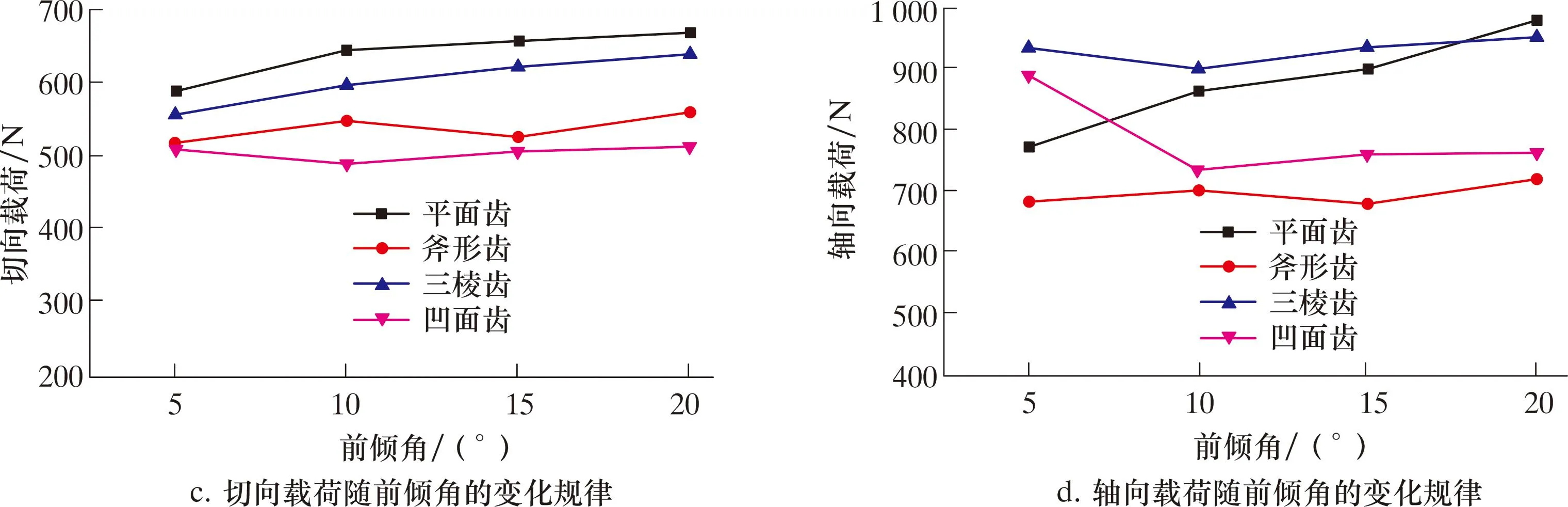

图9c和图9d为切削深度1.0 mm时,异形齿切削页岩时载荷随前倾角的变化规律。从图9可以看出,平面齿和三棱齿随着前倾角的增加,切削载荷逐渐变大。前倾角的增加,增大了切削齿工作面与岩石的接触面积,挤压作用增强,会造成被切除岩屑的二次破碎,最终导致切削载荷的增加。但凹面齿切削载荷对前倾角的变化并不明显,这是因为凹面齿与岩石互作用时,为正前角切削,岩石以“铲削”和剪切破碎为主。斧形齿棱脊的大量凸出,尽管前倾角增加,但其破岩时仍是棱脊率先与岩石接触并以“犁削”的方式破岩,因此其对前倾角的变化也不明显。

图9 不同条件下异形齿的切削载荷变化规律Fig.9 Variation of cutting load of special-shaped cutter under different conditions

图9e和图9f为4种齿形分别在1.0和1.5 mm切削深度条件下,切削载荷的对比情况。从图9可以看出,凹面齿的切削载荷最小,平面齿最大,且各齿切削载荷在切削深度1.0和1.5 mm时具有相同的变化规律。

图10a、图10b、图10c为不同齿形在切削深度分别为0.5、1.0、1.5 mm时切削页岩的破岩比功。

图10 不同条件下异形齿的破岩比功变化规律Fig.10 Variation of rock-breaking specific energy of special-shaped cutter under different conditions

从图10a、图10b和图10c可以得出如下信息:①相同条件下,随着切削深度的增加,破岩比功降低,这是岩石塑-脆性破碎的转变过程。②在切削深度小于等于1.0 mm时,破岩效率最高的为凹面齿;在切削深度大于1.0 mm后,凹面齿破岩比功仍为最小,次之为斧形齿,三棱齿和平面齿接近。

图10d、图10e、图10f为不同齿形在切削深度1.0 mm条件下,切削时破岩比功与前倾角的变化关系。整体来看,斧形齿和三棱齿的破岩比功均随着前倾角的增加而增加。凹面齿因为是正前角切削,对前倾角的变化并不明显,这一点与切削载荷的变化趋势相同。

3 数值模拟

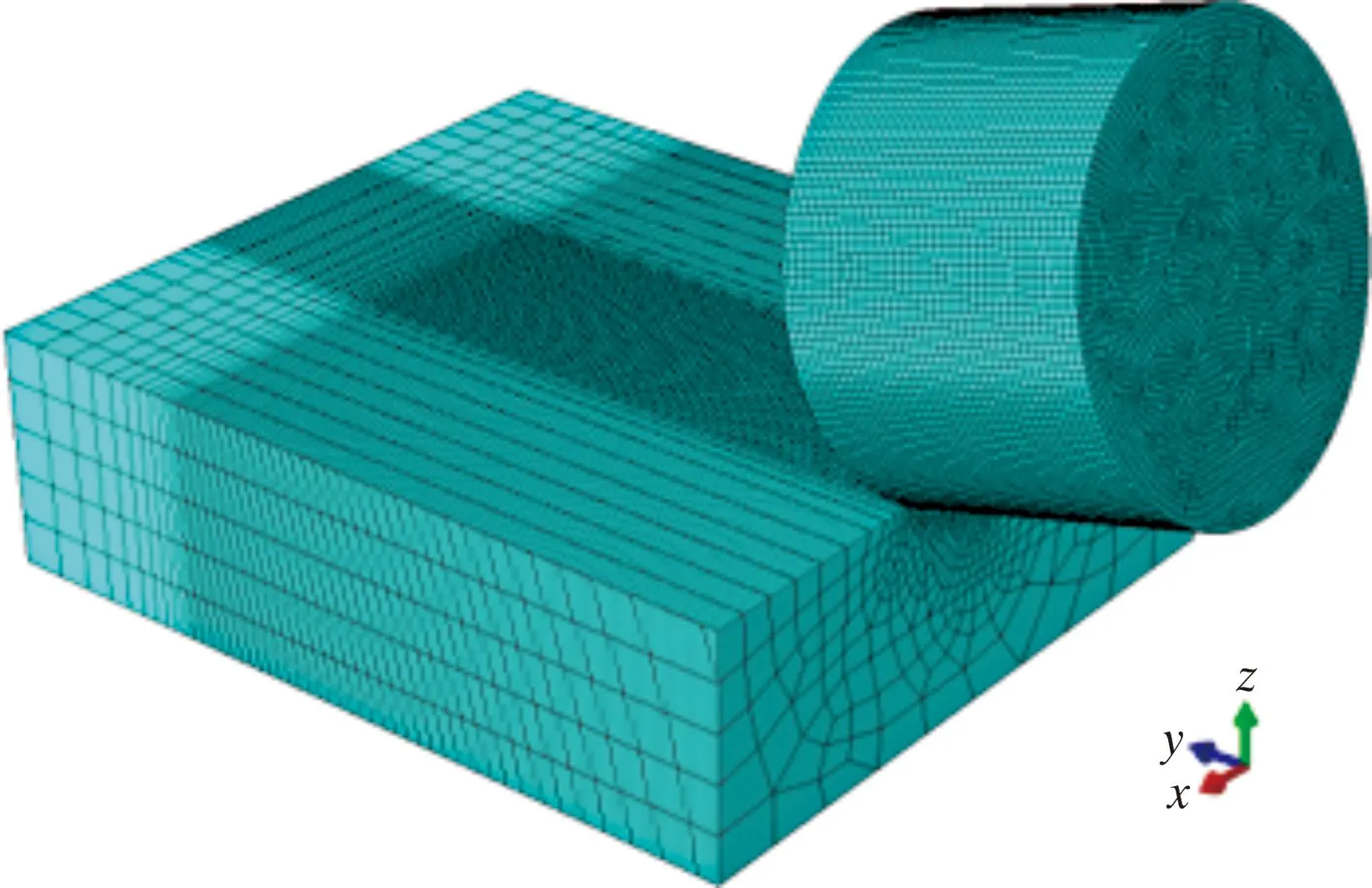

本文基于ABAQUS建立磨损切削齿-岩石系统的非线性动力学模型,岩石模型大小为50 mm×90 mm×40 mm,切削齿厚度为13 mm。有限元模型如图11所示。对岩石模型采用8节点减缩积分(C3D8R)进行离散[14-18],磨损切削齿由于模型不规则需要对底部磨损部分进行区域分割,并对与切削齿互作用的区域进行网格细化处理,同时对岩石底部施加完全固定的约束,对切削齿施加0.25 m/s的速度边界。

图11 切削齿-岩石系统的有限元模型Fig.11 Finite element model of cutter-rock system

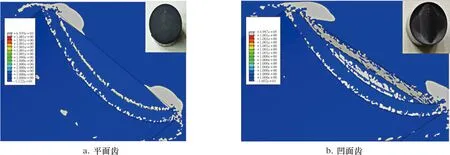

图12为不同切削齿与岩石互作用过程的应力云图。

图12 不同切削齿与岩石互作用过程的应力云图Fig.12 Process of cutter-rock interaction

从图12可以看出,三棱齿和斧形齿的棱脊率先与岩石接触,棱脊上产生了强烈的应力集中,以“犁削”的方式破岩,这种破岩方式相比平面齿挤压、剪切的方式破岩具有更强的侵入能力。而凹面齿以正前倾角的方式与岩石接触,在齿尖附近岩石产生大的塑性变形,并以“铲削”的方式破岩,岩石拉应力破碎比例增加,这种方式有利于岩石破碎效率的提高。

图13为不同切削齿与岩石接触面的岩石破环云图。由图13可知:平面齿的齿刃处率先出现岩石破坏;相比平面齿,凹面齿的内凹结构能够起到“铲”起岩石的效果;三棱齿和斧形齿除了齿刃对岩石的损伤外,棱脊对岩石同样具有较强的挤压破坏。

图13 不同切削齿条件下岩石的破坏云图Fig.13 Nephogram of rock-breaking under different cutter conditions

4 岩屑分析

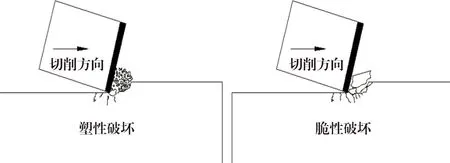

岩屑形态和尺寸规格可以作为切削齿破岩机理研究的依据。通常,岩石切削过程中,包含塑性破坏和脆性破坏(见图14):塑性破坏主要表现为切削齿前方岩石的塑性流动,单位体积耗能高;脆性破碎即岩石未发生明显的塑性变形[19-21],而沿着一定的路径发生破裂失效,岩屑表现为块状,单位体积耗能低。影响岩石塑-脆性破坏的强相关因素包括切削深度、齿形和前倾角等。

图14 切削齿塑、脆性破碎示意图Fig.14 Schematic diagram for plastic and brittle rock-breaking of cutter

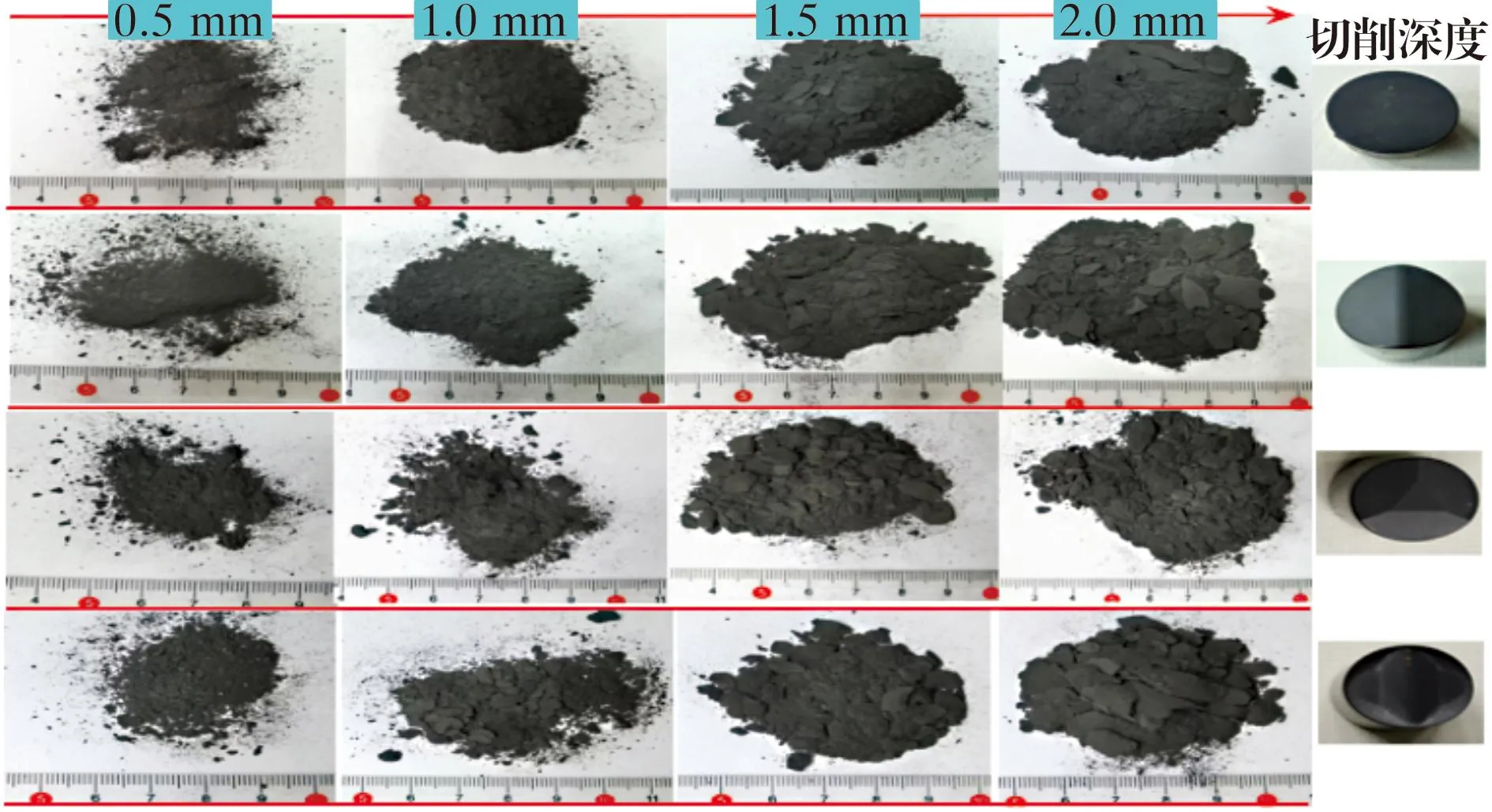

在相同的切削深度条件下,切削深度增加,切削齿工作面与岩石的接触区域增加,岩屑尺寸不断增大,如图15所示。

图15 不同齿形随切削深度变化的岩屑尺寸特征Fig.15 Cuttings sizes for different shapes of cutters at different cutting depths

在小切削深度条件下,切削齿与岩石互作用过程中,齿前岩石以塑形流动为主。随着切削深度的增加,岩屑尺寸逐渐增加,以脆性破碎为主。因此切削深度对岩石的塑-脆性破碎具有显著影响。另一方面,不同齿形所产生的岩屑尺寸也有所不同。整体上来看,即便是小切深条件下,凹面齿也能够产生较大体积的岩屑。这是因为凹面齿在切削过程中以正前角切削,岩石拉应力破坏的比重增加。

在相同的切削深度条件下,前倾角的增加,切削齿工作面与岩石的接触区域增加,并对齿前岩石的挤压作用显著增加,已经从岩体上剖离的岩屑将会发生二次破碎,能耗升高,不利于岩石破碎效率的提升。图16展示了三棱齿在1.5 mm切削深度时,不同前倾角条件下的岩屑形态和尺寸规格。从图16可以看出:在5°~10°前倾角条件下,岩屑变化不明显;当前倾角超过10°后,岩屑尺寸随着前倾角的增加而变小。

图16 三棱齿在不同前倾角条件下的岩屑特征Fig.16 Cuttings for triangular cutter at different rake angles

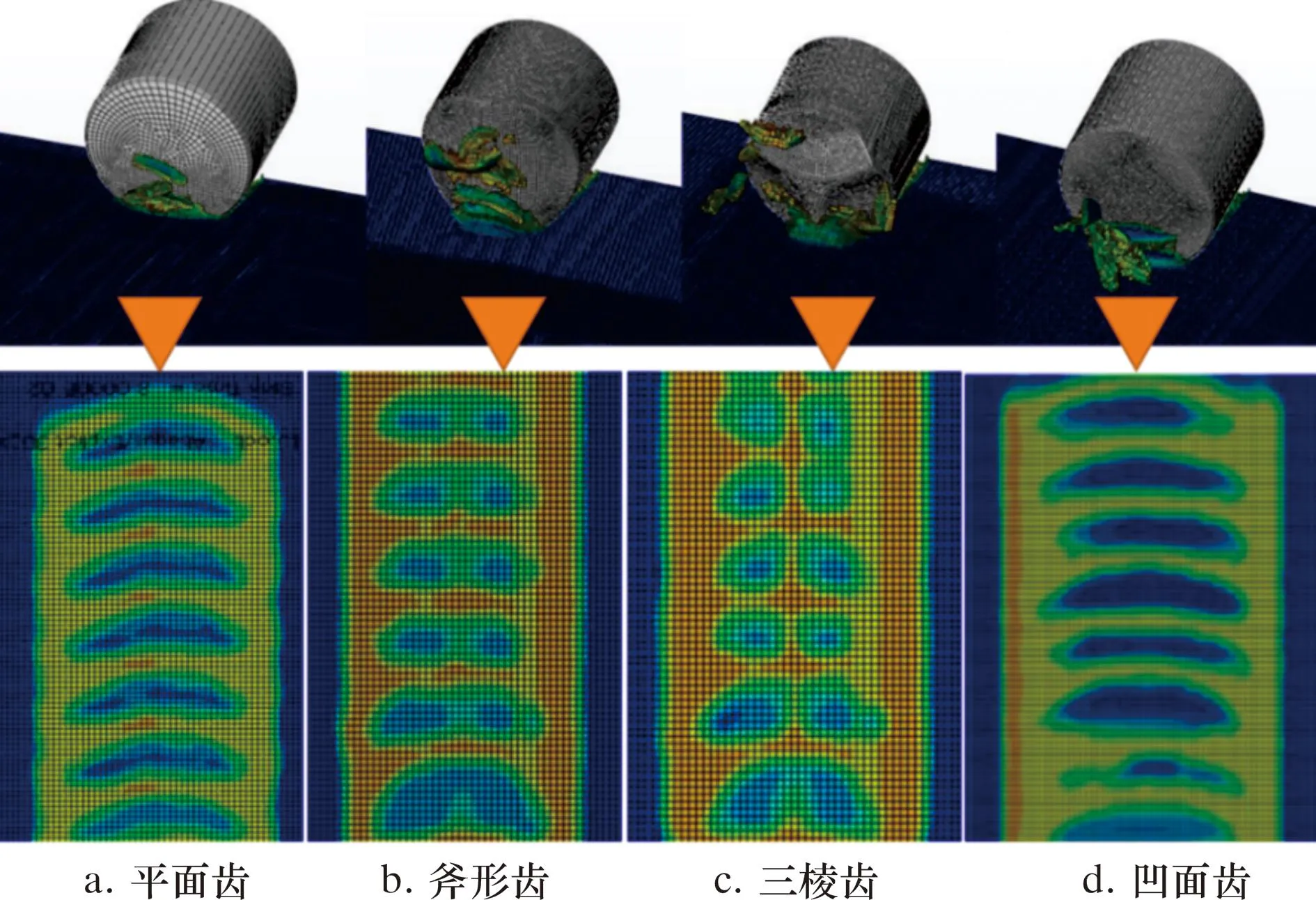

沿着切削路径方向,所有齿所产生的岩屑特征有较大区别,如图17所示。由图17可知,平面齿形成了常规块状的岩屑,在岩石的切削路上间隔地形成了岩屑的块体。当齿面与岩石接触时首先对岩石产生挤压作用产生塑性变形,随着切削齿的向前滑移,裂纹开始贯穿至岩石表面,形成块状岩屑(未发生明显塑形变形的蓝色区域),而后岩屑脱离岩体,开始下一个循环。斧形齿由于斧脊的存在,对岩石具有一定的挤压作用,在形成岩屑块体中间出现了明显的挤压效果。由于三棱齿比较锋利的棱脊对岩屑的剖离效果,使得岩屑向棱脊两侧排出,在岩石表面上可以看出,块体岩屑被一分为二。而凹面齿由于当量前倾角的减小甚至为正前角切削,产生了更大的体积破碎。

图17 异形齿切削页岩的岩屑产生的数值模拟Fig.17 Numerical simulation on cuttings generated in shale cutting by special-shaped cutters

5 结 论

(1)切削齿切削页岩过程中,出现了“镜面”和“卷屑”特征,说明龙马溪组页岩具有较强的硬塑性特征。

(2)通过切削试验发现:凹面齿当量前倾角很小,岩石的张应力破碎比重增加,切削载荷和破岩比功均小于其他齿形;平面齿和三棱齿随着前倾角的增加,切削载荷呈增加趋势,但凹面齿和斧形齿对前倾角的变化不敏感;平面齿、三棱齿和斧形齿的破岩比功均随着前倾角的增加而增加,凹面齿对前倾角的变化不明显,且在前倾角为10°时破岩效果最好。

(3)通过岩屑分析发现:不管是何种切削齿,在小切深条件下,齿前岩石以塑形流动为主,不能形成有效的体积破碎,随着切削深度的增加,岩屑尺寸逐渐增加;前倾角的增加使切削齿对岩石的挤压作用增强,已破碎的岩屑可能发生二次破碎,增加能耗,降低破岩效率;在相同条件下,4种齿形中凹面齿形成的岩屑最大,破岩比功低。

(4)数值模拟结果表明:凹面齿齿刃处的岩石产生较大的塑性变形,且凹面齿以“铲削”的方式破碎岩石;三棱齿和斧形齿在棱脊处的岩石率先发生破坏。从岩屑的产生过程可知,三棱齿沿着棱脊将块体岩屑一分为二向两侧排出,而斧形齿在块体岩屑的中间部分形成了明显的挤压效果。