锯形PDC齿破岩与温度特性数值模拟研究

吴泽兵 袁若飞 张文溪 贺啸林 刘家乐

(西安石油大学机械工程学院)

0 引 言

中国的非常规油气储存量巨大,展现出了可观的开发潜力。研究表明[1],预计至2030年,中国的非常规油气产量能够达到1 000×108m3。然而,非常规油气所处地层环境往往很复杂,开采难度较大,这无疑是对钻井、完井等相关技术的考验[2],尤其在钻井过程中PDC(Polycrystalline Diamond Compact)钻头遇硬岩往往难以第一时间吃入地层,因此产生黏滞滑动,使钻齿磨损加剧[3],进而使钻头的效率降低,寿命缩短,并在无形中增加了钻井成本。想要解决上述问题,就必须对单个PDC齿进行改进,因为PDC齿作为钻头的基本切削单元,其性能决定了整体的效率与寿命[4]。

众所周知,PDC齿的结构与其性能密切相关,因此,众多学者对不同结构的PDC齿破岩性能进行了研究。XIONG C.等[5]通过试验,从切削齿破碎岩石后的岩屑尺寸及岩石破碎后的断口形状和岩屑微观形状入手,对比了常规PDC齿和Stinger PDC齿的性能,结果表明,Stinger齿的切削力比常规齿小46.61%,破岩所需能量相较常规齿减小34.09%,且Stinger齿破岩以拉应力为主。D.CRANE等[6]通过试验测试发现,脊形齿结合了牙轮与PDC齿的破岩特点,在破碎岩石时,不仅对岩石有剪切作用,而且伴随对岩石的挤压作用,与传统PDC齿相比,明显提高了钻头的机械钻速。SHAO F.Y.等[7]对斧形PDC齿和常规PDC齿的性能进行了对比测试,研究表明,斧形齿更容易吃入岩石,效率和耐磨性均有提升,且斧形齿所消耗的能量更少。ZENG Y.J.等[8]开发了一种金字塔三角形的PDC齿,通过数值模拟的方式和常规PDC齿进行对比,研究发现,所得金字塔形的PDC齿更容易破碎硬岩,耐磨性更好,效率更高,具有较大的使用潜力。DONG Z.等[9]通过数值模拟方法,对常规齿、斧形齿、三角形齿、Stinger齿等进行破岩后的性能评估,得出三角形齿、斧形齿更适合用于钻头的前排,斧形齿适用于钻进硬地层,Stinger齿适用于辅助破岩。刘和兴等[10]通过数值模拟的方式对比了10种异型齿的破岩特性,为PDC钻头的选齿提供了理论参考。除上述这些研究外,还有部分学者将仿生学引入到齿形设计中[11],例如,WANG C.[12]以鼹鼠爪子为仿生原型,设计出一种波浪齿形,通过现场钻井试验发现,该齿形相较于普通齿寿命和钻井效率最大分别提升230%和345%。ZHANG Z.Z.等[13]基于数值模拟方法对波浪形PDC齿破岩特性及温度变化展开了研究,得到了该种齿的最优后倾角度数、切削深度以及最佳结构方案。孙荣军等[14]基于仿生原理,设计出了一种锯形PDC齿,研究发现,这种齿形的效率及耐磨性高于波浪形齿,且攻击力更强,更容易吃入硬岩,经室内试验发现,这种齿相比普通齿的性能明显更优。

虽然锯形PDC齿的性能已经得到了验证,但与其结构、工作参数相关的研究几乎为空白。另外,目前关于仿生齿的研究多集中在波浪形齿上,与锯形齿破岩特性相关研究鲜有报道。鉴于此,基于弹塑性力学与Drucker-Prager岩石失效准则,建立了锯形PDC齿与花岗岩相互作用的有限元模型,对锯形PDC齿的破岩以及破岩温度特性展开研究。对不同后倾角、切削深度以及结构方案下的破岩过程进行数值模拟,分析上述参数对锯形齿破岩特性及温度的影响,并对比锯形齿与常规齿的破岩特性。该研究深度揭示了锯形PDC齿在不同工作参数及结构方案下破岩特性和温度的变化规律,对于钻头布齿和优化设计具有指导意义。

1 岩石理论模型及评价指标

1.1 岩石理论模型

岩石模型对于破岩数值模拟非常重要,目前最常用的分别是Mohr-Coulomb(M-C)和Drucker-Prager(D-P)模型。其中D-P模型考虑了岩石所受静水压力,能够更好地解释岩石的屈服现象,因此在研究中采用D-P模型[15],其数学公式为:

(1)

I1=σ1+σ2+σ3

(2)

(3)

(4)

(5)

式中:ρ和K为试验常数;α为岩石摩擦角,(°);e为黏聚力,MPa;I1为第一不变量的应力量,MPa;J2为第二不变量的应力偏量,MPa2;σ1、σ2、σ3分别为第一、二和三主应力,MPa。

PDC齿主要以剪切方式破岩,当岩石塑性应力超过其临界值时开始受到损伤。忽略已破坏单元对破岩的影响,岩石的塑性应变准则为:

(6)

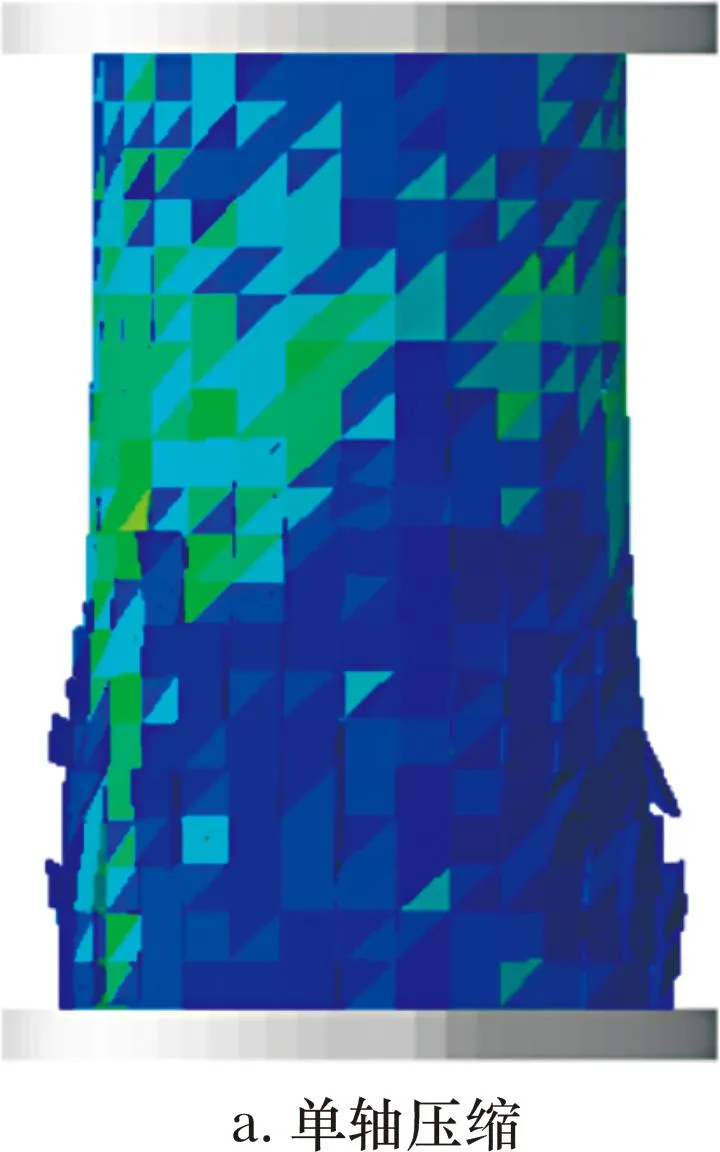

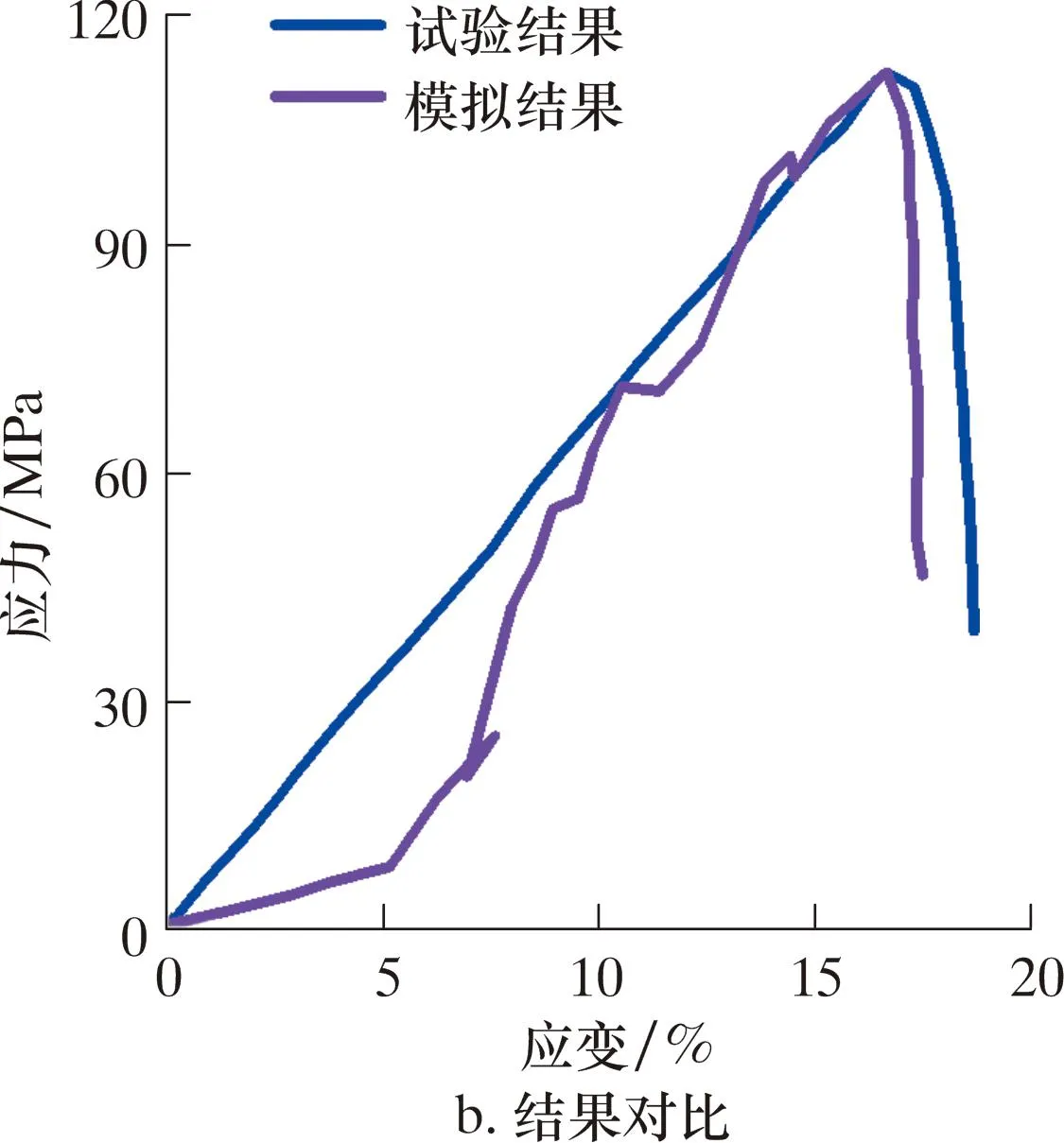

为保证岩石D-P模型的准确性,对花岗岩的单轴压缩进行数值模拟,并与文献[16]中的试验结果对比,如图1所示。图1a为花岗岩单轴压缩有限元模型。其中,花岗岩直径50 mm,高100 mm,下端固定,上端有一刚性圆盘,使其产生5 mm的压缩位移。图1b为数值模拟和试验结果对比曲线。从图1b可知,模拟结果与试验结果的趋势体现出了良好的一致性,证明了岩石模型的准确性。

图1 岩石模型验证Fig.1 Rock model verification

1.2 评价指标

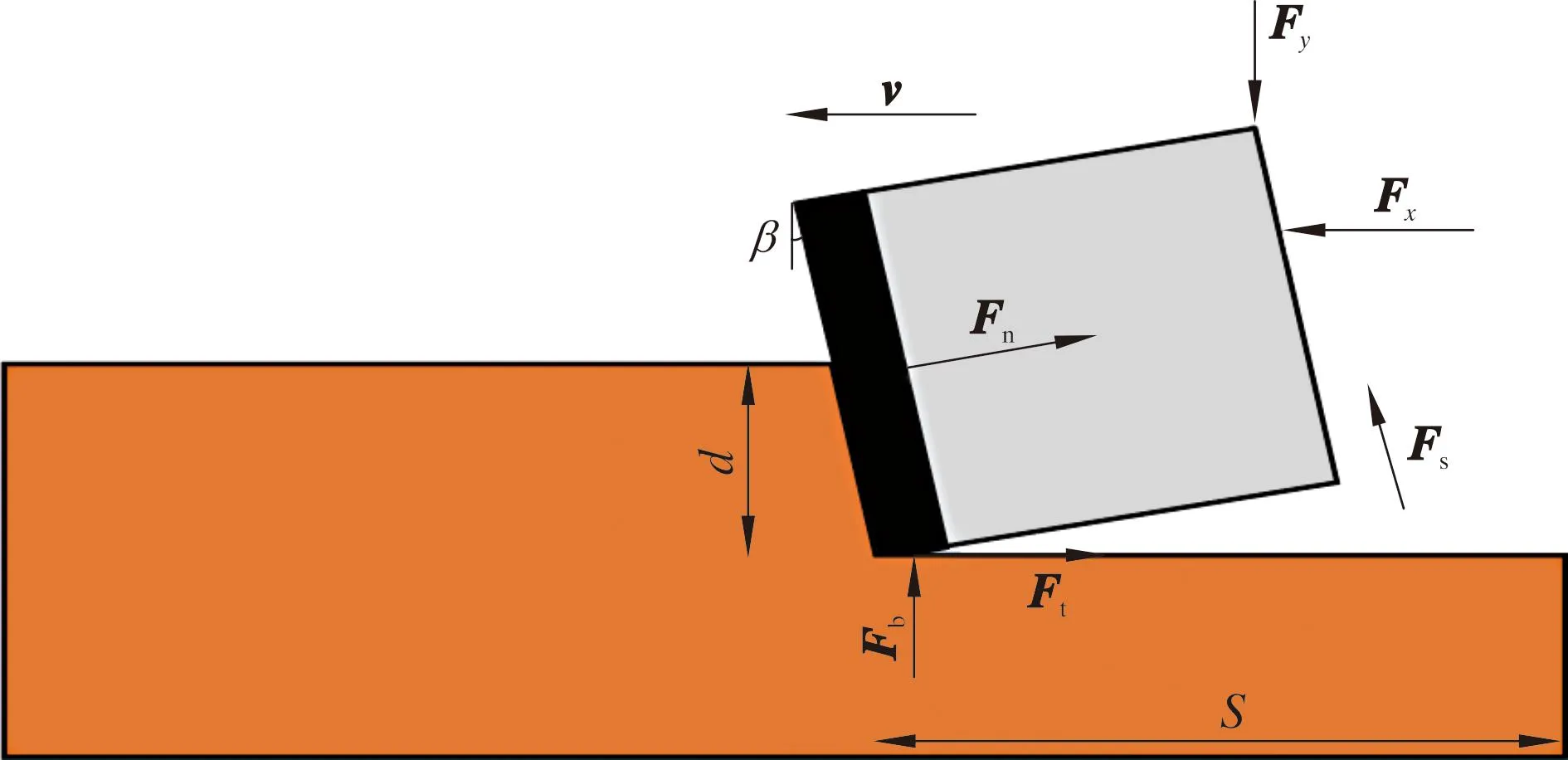

PDC齿与岩石相互作用模型如图2所示。假定钻头所受的横向力和轴向力分别为Fx和Fy,PDC刀具在破岩过程中受Fy压力的作用吃入岩石,受Fx作用旋转破坏岩石。另外,其切削刃面承受岩石摩擦力Fs和切削反作用力Ft以及沿轴向的反力Fn,底部受岩石反作用力Fb,β为切削后倾角,d为切削深度,S为PDC齿破岩的行程,则力平衡方程为:

Fx=Ft+Fncosβ+Fssinβ

(7)

Fy=Fb+Fnsinβ+Fscosβ

(8)

图2 PDC齿与岩石相互作用Fig.2 Interaction between PDC cutter and rock

PDC齿在破碎岩石过程中,所产生的切削力与机械比能是评判其性能的重要标准[9,17]。切削力为PDC齿切削岩石方向上所受到的阻力,该值越低,表明切削齿在破碎岩石过程中所受的阻力越小,岩石越容易被破碎,切削齿的耐磨性越强。机械比能代表PDC齿破碎单位岩石所消耗的能量,该值越小,表示PDC齿的破岩效率越高。结合图2,机械比能的计算公式为:

(9)

式中:Em为机械比能,J/m3;W为破岩消耗的能量,J;V为破碎岩石的体积,m3;l为切削齿宽,mm。

2 有限元模型建立

2.1 模型构建

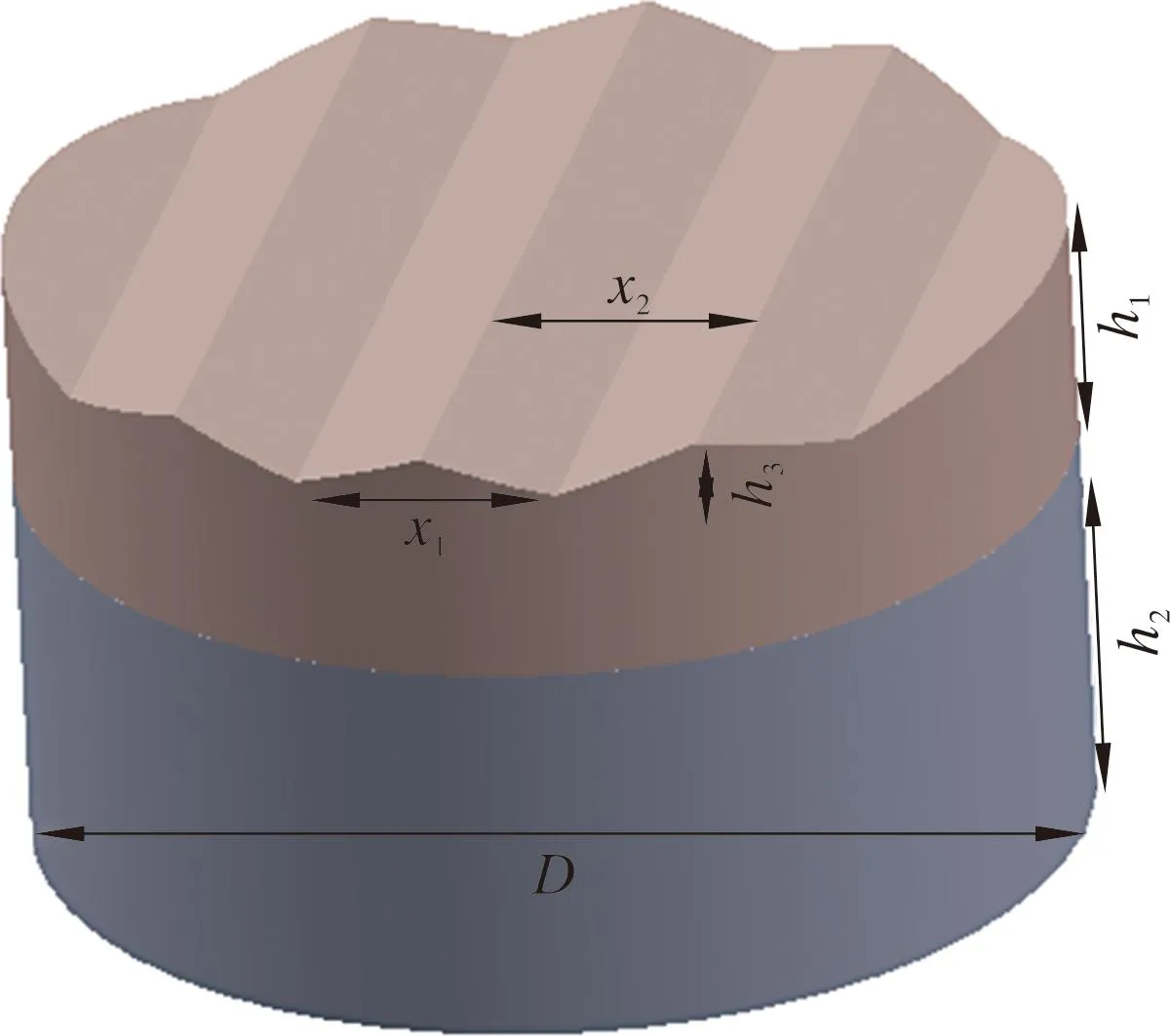

在SolidWorks软件中对锯形PDC齿进行建模,如图3所示。

图3 锯形PDC齿模型Fig.3 Sawtooth PDC cutter model

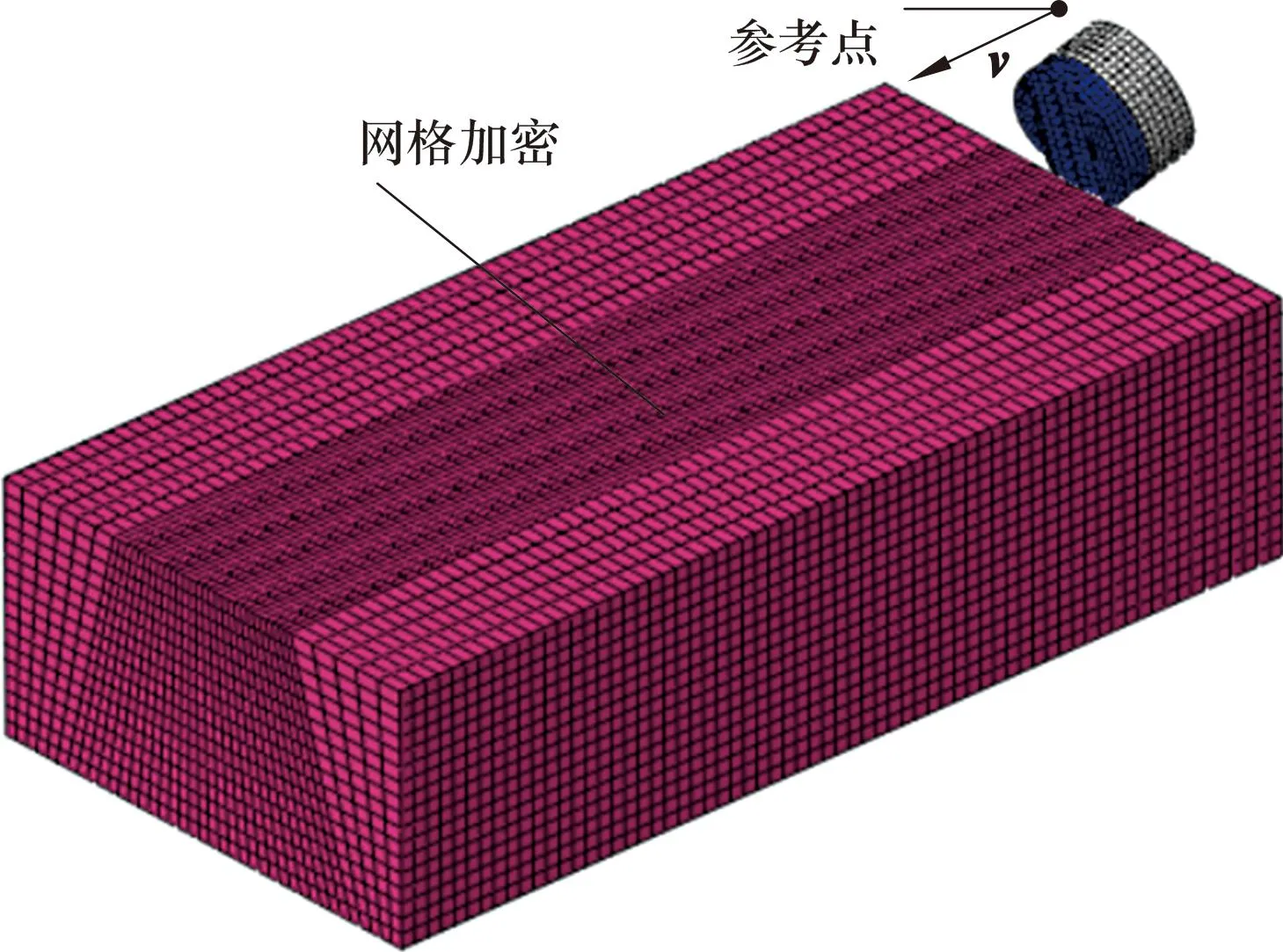

其各部分的尺寸如表1所示。将锯形PDC齿模型导入到ABAQUS软件中,构建切削齿与岩石相互作用的有限元模型,如图4所示。

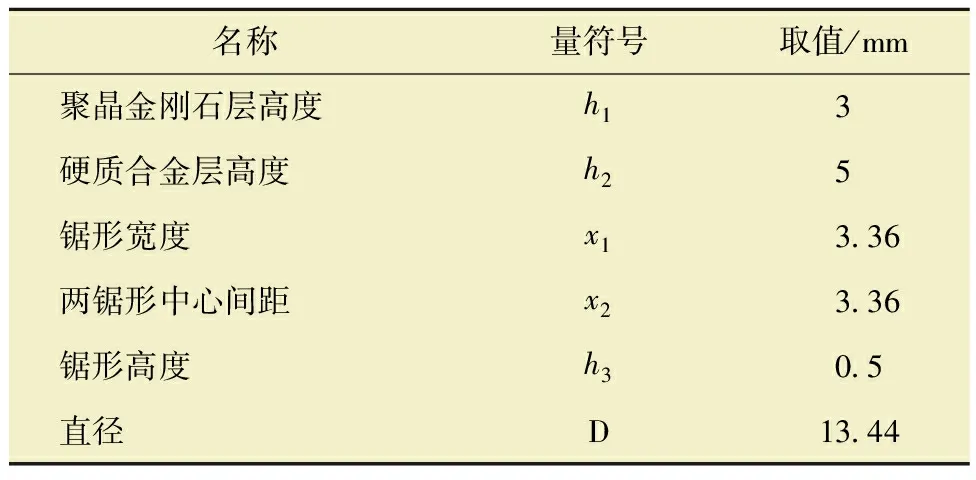

基于圣维南原理[18],岩石与切削齿接触处的尺寸应是切削齿尺寸的5~10倍,因此,设计岩石尺寸为长100 mm,宽50 mm,高20 mm。另外,切削齿的后倾角为15°,切削深度1 mm。

表1 锯形PDC齿参数取值Table 1 Parameters of sawtooth PDC cutter

图4 切削齿与岩石相互作用三维模型Fig.4 3D model for interaction between cutter and rock

2.2 边界条件和材料

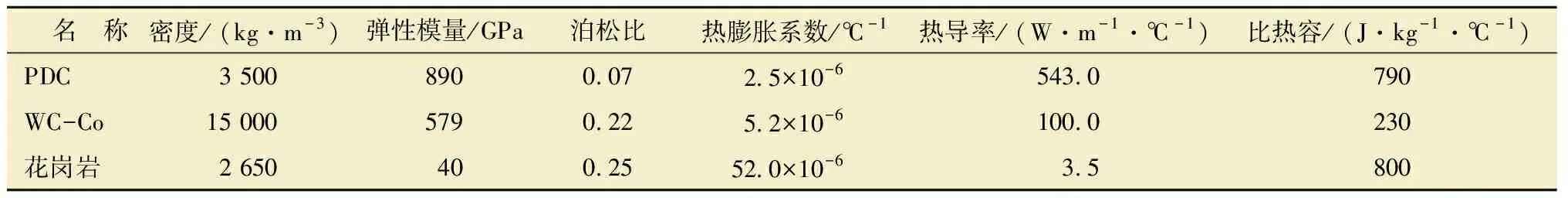

为保证数值模拟的计算精度和效率,对PDC齿与岩石接触处的网格进行细化,大小为0.8 mm,其余部分网格大小设置为1.6 mm,单元类型C3D8T,划分结果如图5所示。将切削齿耦合在一参考点上,并对该参考点施加速度500 mm/s,岩石上表面释放自由度,其余面均固定。各部件所用的材料参数如表2所示。建立PDC齿表面与岩石节点的摩擦接触,设置摩擦因数为0.3,环境温度设置为27 ℃。

图5 网格划分结果Fig.5 Grid division results

表2 材料参数Table 2 Material parameters

2.3 模型假设

为了便于数值模拟,对有限元模型做以下假设:①由于PDC齿和岩石的硬度差异,破岩过程中忽略PDC齿的磨损和变形,将其设为刚体;②忽略钻井液对模拟过程的影响;③切削齿和岩石为均质材料。

3 结果分析

3.1 破岩特性对比分析

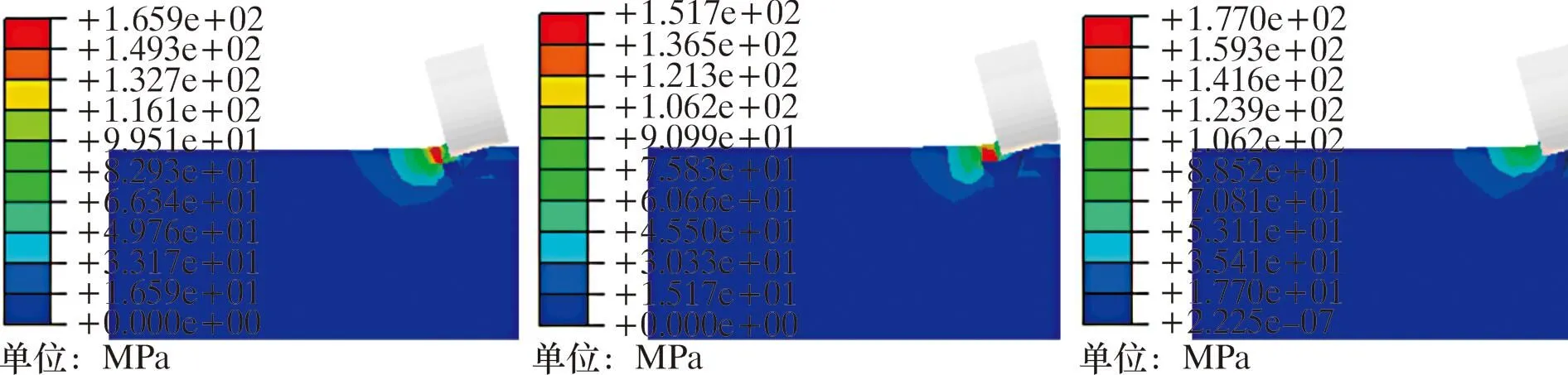

图6和图7分别为普通PDC齿和锯形PDC齿破岩过程中的中间截面应力云图。

图6 普通PDC齿破岩过程截面应力云图Fig.6 Nephogram of stress on cross section during rock-breaking process of ordinary PDC cutter

图7 锯形PDC齿破岩过程截面应力云图Fig.7 Nephogram of stress on cross section during rock-breaking process of sawtooth PDC cutter

对比图6和图7,相较于锯形齿,普通齿破碎岩石高应力区域更偏向下方,且面积更大,说明锯形齿破碎的岩石体积更小,相同条件下,使岩石以更小的塑性应变被破坏,消耗的能量更少,意味着其破岩效率更高。

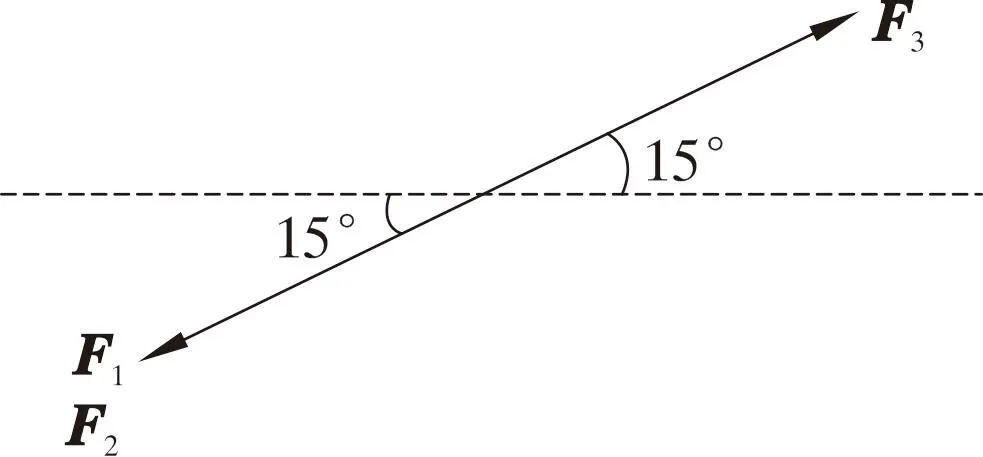

图8为锯形齿破岩时的三维应力云图。由图8可看出,由于锯形PDC齿表面锯齿形状的存在,在破岩时,锯齿刃以点载荷的方式吃入岩石,此时岩石所受的最大应力主要出现在与锯齿刃接触部位。由于锯形齿相邻锯齿刃之间形成了凹凸不平的结构,所以与岩石的接触面积小于普通齿,且在两锯齿中间的内凹部位能够对岩石形成挤出作用,如图9所示。假设切削齿的2个锯齿刃对岩石的点载荷作用力分别为F1和F2,岩石必将受到两者合力的作用。在实际破岩过程中,2个点载荷的作用力是与切削方向呈15°夹角斜向下,而锯齿刃所受到的反力F3与切削方向相反,呈15°夹角斜向上,此时岩石以一种被铲的趋势破碎,类似于犁地的效果,即受拉应力被破坏,而岩石在拉应力下更容易被破碎,所以其破岩效率高于普通齿。

图8 锯形PDC齿破岩过程三维应力云图Fig.8 Nephogram of triaxial stress during rock-breaking process of sawtooth PDC cutter

图9 锯形切削齿与岩石作用分析Fig.9 Analysis on interaction between sawtooth cutter and rock

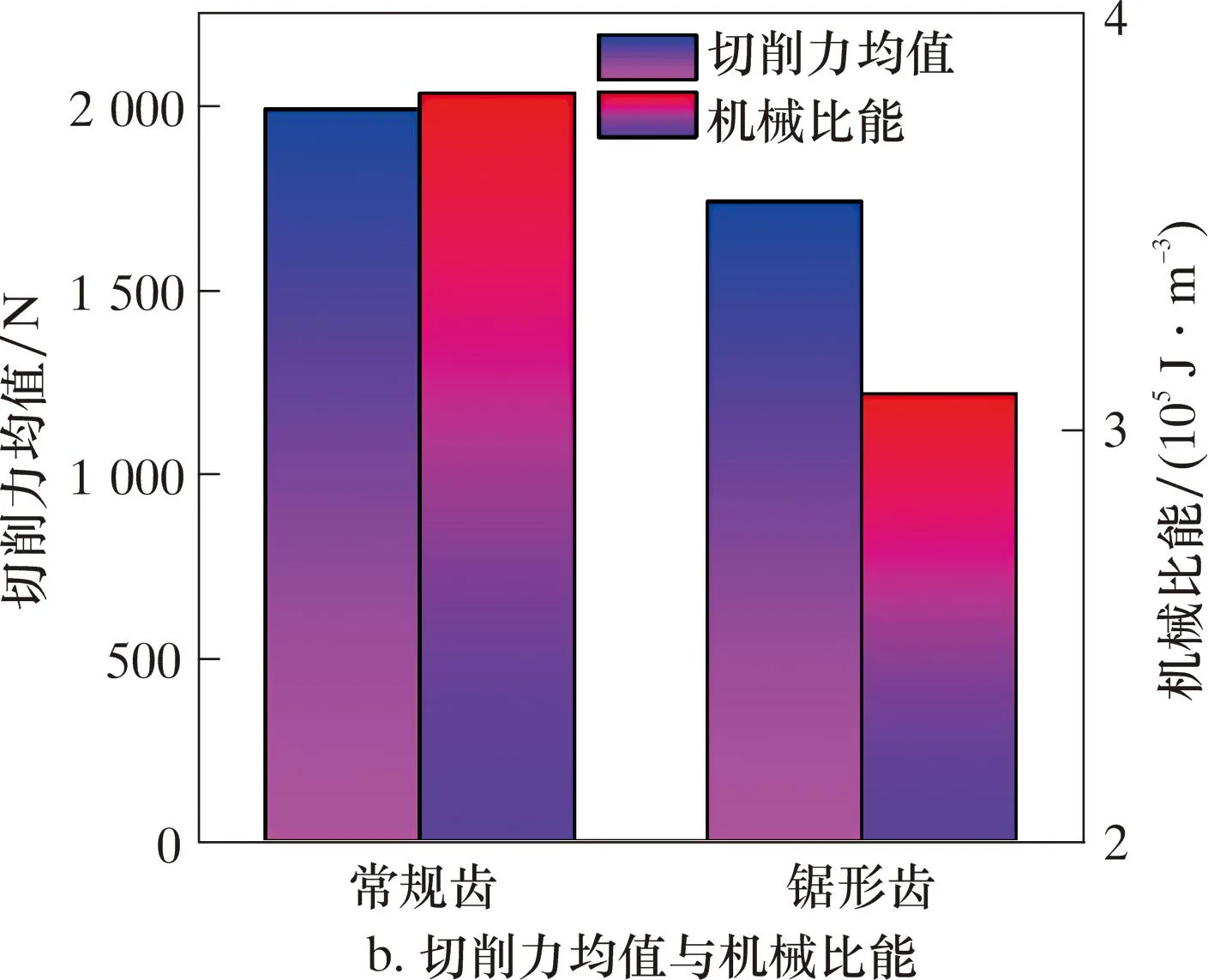

切削力与机械比能变化如图10所示。图10a为2种齿在破岩过程中所产生的切削力变化曲线,图10b为切削力均值与机械比能计算值。由图10a可看出,锯形PDC齿在破岩过程中所产生的切削力曲线峰值明显小于普通齿,且整体处于较低水平。图10b中计算常规齿形成的切削力均值为1 994 N,而锯形齿切削力均值为1 740 N,相比普通齿,锯形齿产生切削力均值减小约12.7%。数据表明,锯形齿破岩过程中所受阻力明显更小,意味着其更容易吃入岩石,耐磨性更强。另外,锯形齿相较于普通齿的机械比能减小约19%,表明相同条件下锯形齿的破岩效率明显更高,这也印证了图8和图9中的分析。

图10 切削力和机械比能Fig.10 Cutting force and mechanical specific energy

3.2 不同结构方案对比

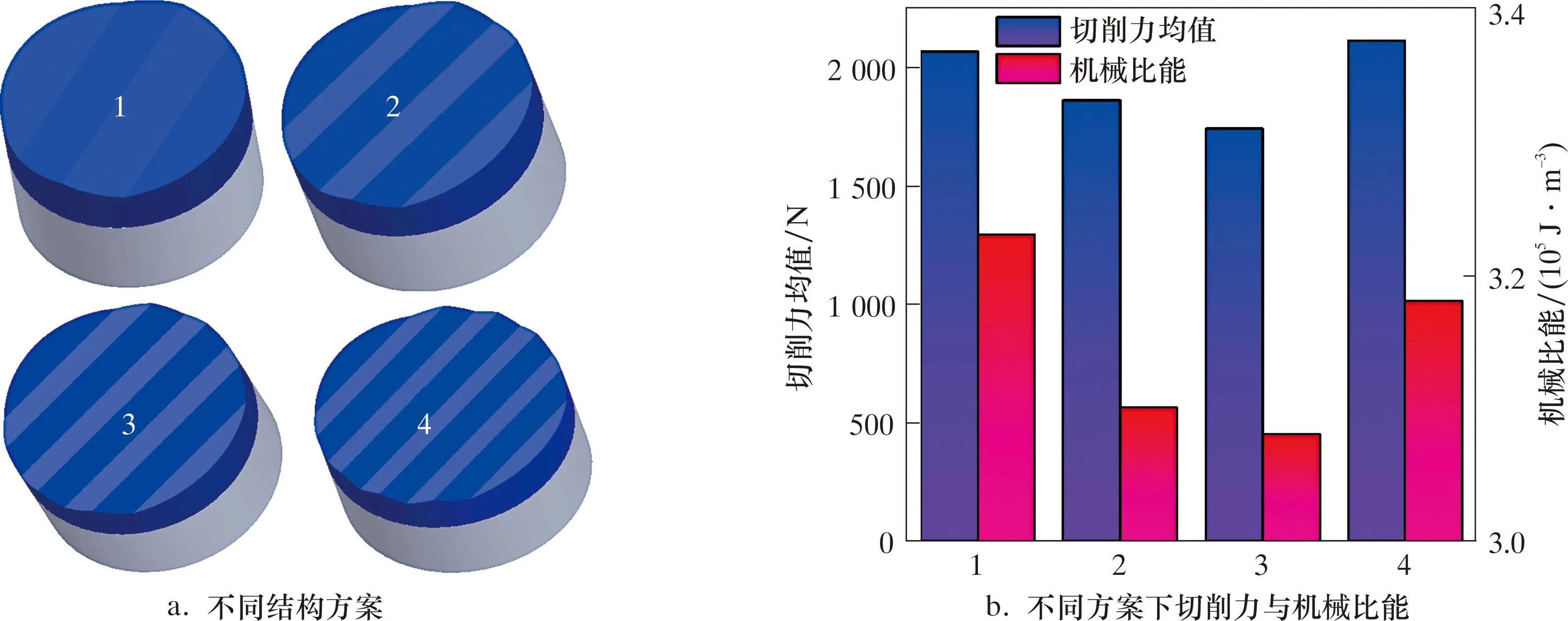

为了最大化锯形PDC齿的优势,对其切削面上的锯齿数量展开研究。不同方案破岩对比见图11。

图11 不同方案下破岩对比Fig.11 Rock-breaking under different schemes

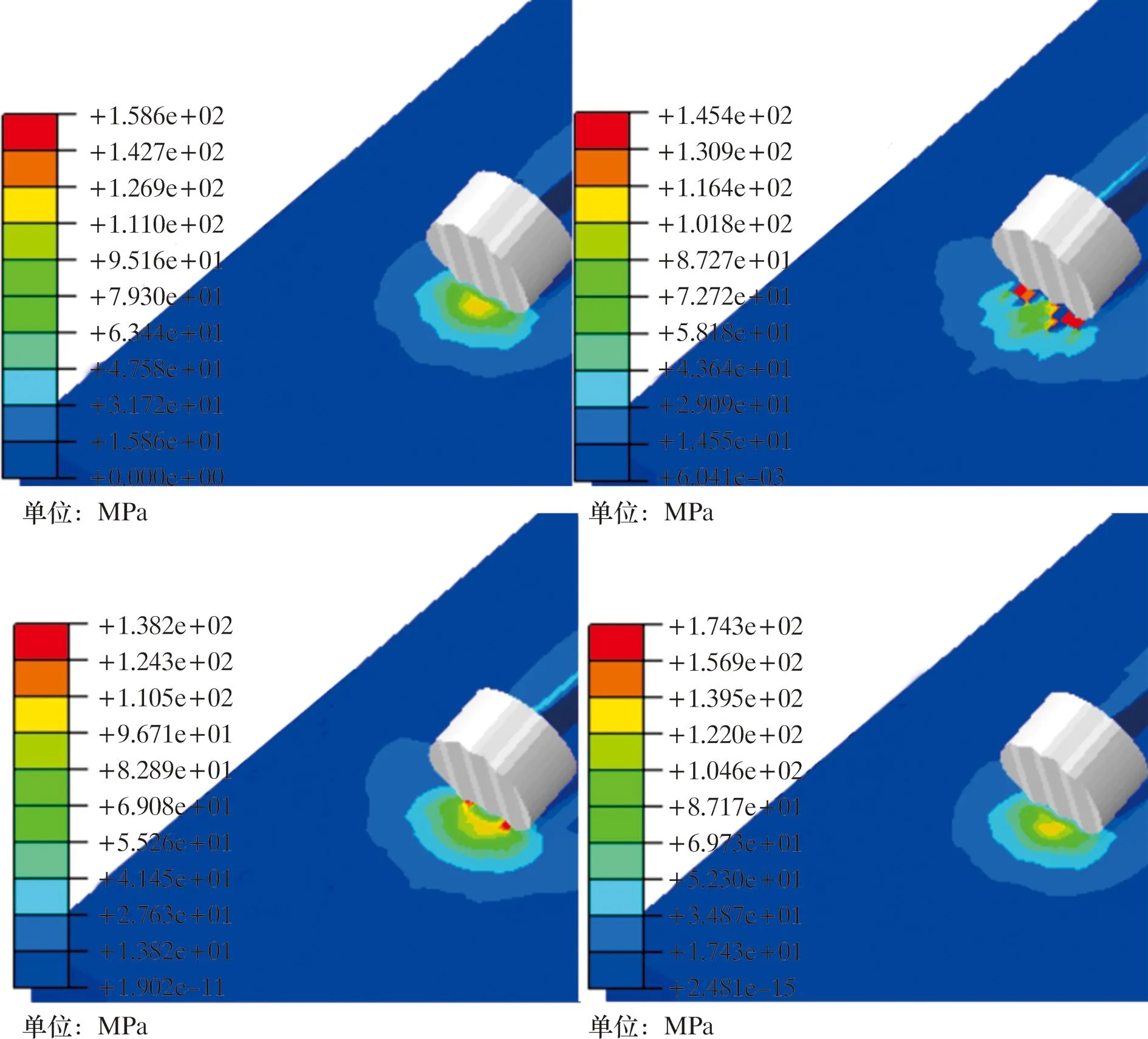

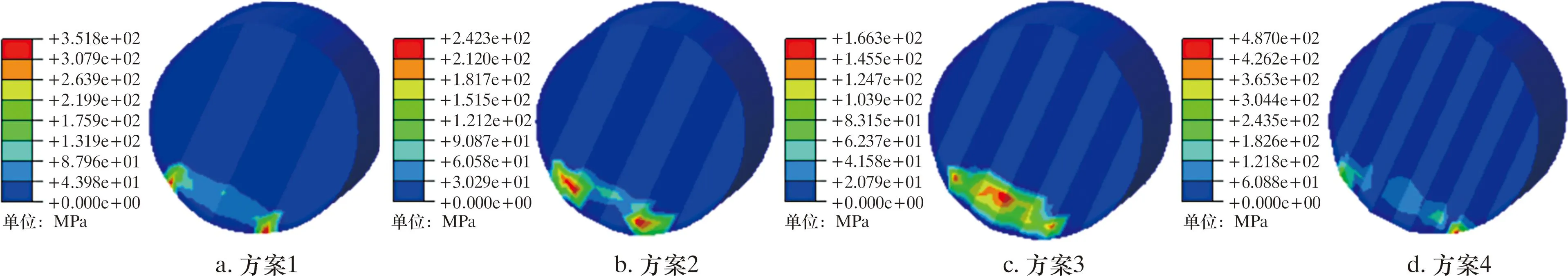

图11a中分别构建了锯齿数量为1~4个切削齿的4种方案,在后倾角15°、切削深度1 mm、速度500 mm/s条件下进行模拟对比。图11b所示为不同方案下锯形齿破岩的切削力均值和机械比能。从图11b可见,随着锯齿数的增加,锯形齿所产生切削力先减小后增加,在数量为3时所产生切削力最小。通过不同方案下锯形齿破岩时的接触应力云图(见图12)探究上述现象发生的原因。

从图12可见:切削齿所受的接触力越大,其破岩过程中所形成的切削力也越大,两者之间呈正比关系;在相同时刻下,方案3所形成最大接触应力区域主要分布在中心锯齿刃两侧,方案2所形成最大接触应力区域分布在与岩石接触的2个锯齿刃上,方案1和方案4则是分布在边缘位置。这意味着方案1和方案4犁切岩石的效果不明显,主要是以剪切方式破岩。相比之下,方案2和方案3对岩石的犁削作用明显,而方案3最明显,所以其更容易破碎岩石,所产生切削力更小,破岩效率更高。通过图11b中机械比能的计算也印证了上述分析结论。

图12 不同方案下的接触应力云图Fig.12 Contact stress under different schemes

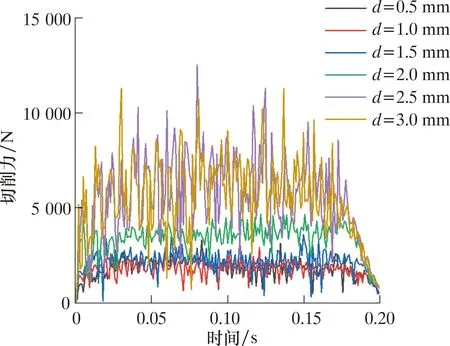

3.3 不同切削深度破岩分析

分析切削深度对于PDC齿破岩效果的影响,有助于结构优化设计[18]。因此,对锯形PDC齿在后倾角15°、速度500 mm/s,不同切削深度(0.5、1.0、1.5、2.0、2.5及3.0 mm)条件下进行数值模拟。图13为不同条件下PDC锯形齿所产生切削力曲线。图14为不同条件下锯形齿的切削力均值与机械比能。

图13 不同切削深度时产生的切削力Fig.13 Cutting forces at different cutting depths

从图13和图14可见,当切削深度为0.5~1.5 mm时,锯形齿破岩所产生的切削力峰值和均值变化不大,但有上升趋势,该范围内锯形齿的破岩效率同样变化不大,略有上升趋势。当切削深度超过1.5 mm后,锯形齿所产生切削力的峰值和均值突然明显增大,原因是此时岩石的破坏方式由粉末状或小块状的塑性破坏转变为大块状的脆性剥落,切削齿需对其重复或多次切削才能移除岩石。

图14 切削力均值与机械比能Fig.14 Mean value of cutting force and mechanical specific energy

另外,图14中切削深度超过1.5 mm后,锯形齿的机械比能急速上升,说明其效率大大降低,原因是切削齿使岩石呈大块状脆性破坏需要消耗更多能量,且块状脱落的岩石需要重复被破碎,这也增加了能量消耗。综合上述分析,得出锯形齿在该模拟条件下最优切削深度为1.5 mm。

3.4 不同后倾角破岩分析

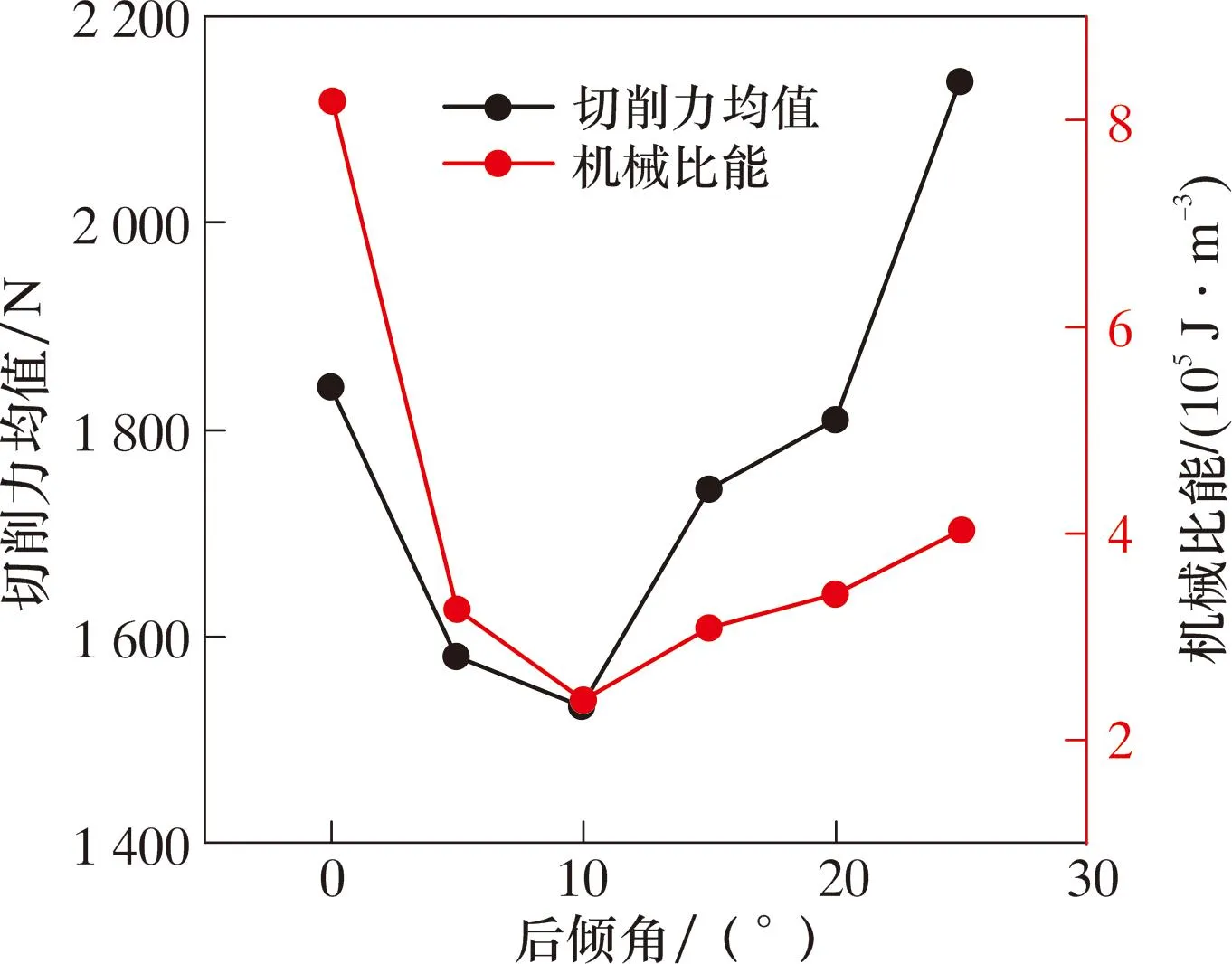

后倾角对于切削齿充分发挥优势有重要意义[19],同时也决定了钻头整体的性能。因此,以速度500 mm/s和切削深度1 mm为边界条件,对不同后倾角(0°、5°、10°、15°、20°及25°)下锯形齿破岩过程进行数值模拟。图15为不同后倾角下锯形齿破岩时的切削力均值和机械比能。

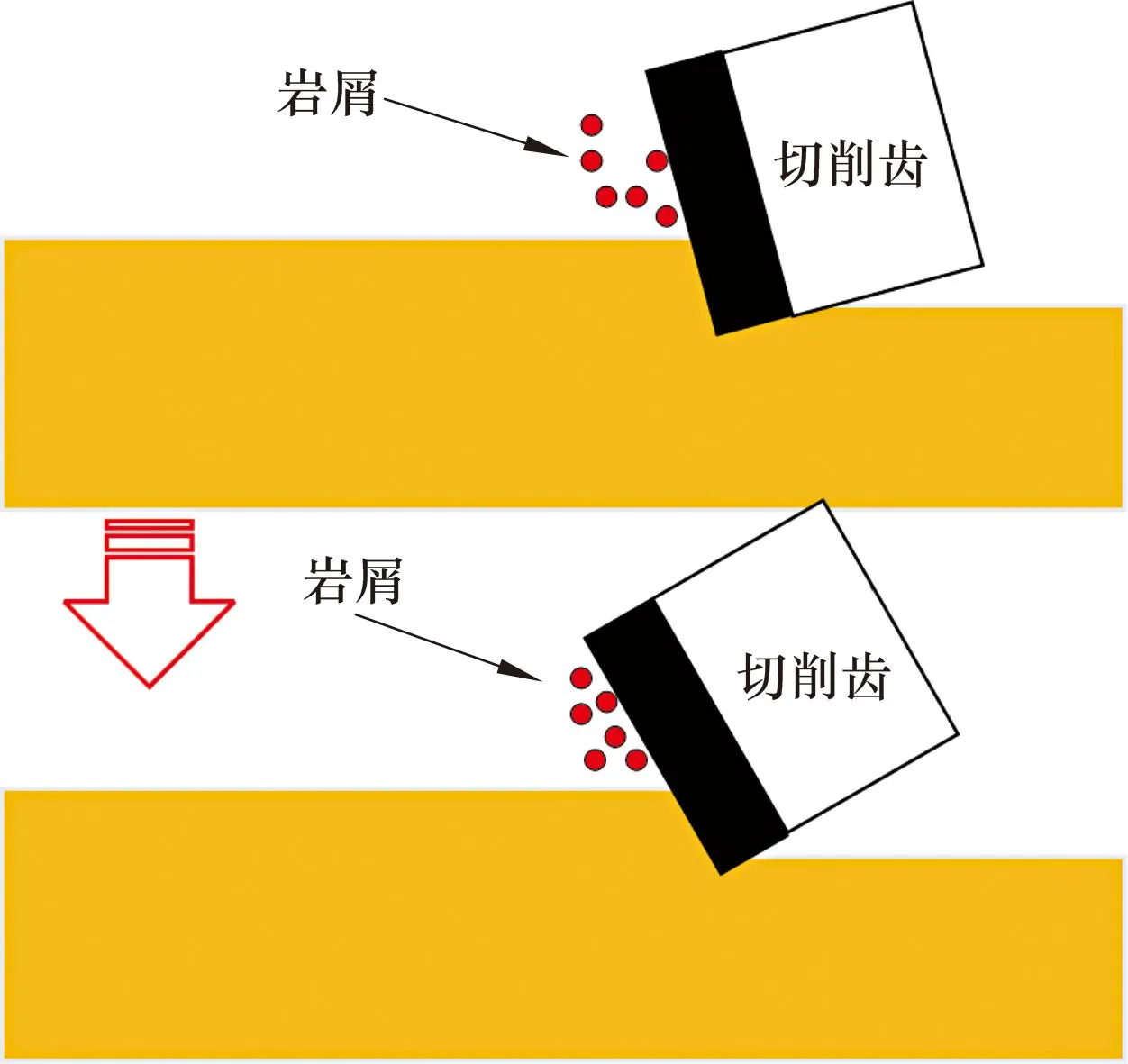

从图15可见,在0°~10°范围内,后倾角越小,锯形齿所受切削力均值越大,效率越低。根据图9中的受力分析,可以推出受力变化如图16所示。

图15 后倾角相关分析Fig.15 Correlation analysis of back rake angle

图16 后倾角受力分析Fig.16 Force analysis of back rake angle

从图16可得,上述现象发生的原因是在切削深度一定,小后倾角情况下,锯形齿与岩石接触面积大,此时锯形齿所受切削反力阻碍了其破岩,因而犁切现象不明显,无法及时排出岩屑,导致锯形齿对其重复切削,降低了效率,增大了锯形齿所产生的切削力。当后倾角为10°~25°时,锯形齿所产生切削力增加,效率降低。后倾角与岩屑相关分析如图17所示。当后倾角过大时,切削齿阻碍了岩屑的排出,容易与岩屑发生二次接触,对其重复切削,从而使自身所受阻力增大,效率降低。综合上述分析可以得出,在该模拟条件下,锯形齿的后倾角为10°时,性能达到最优。

图17 后倾角与岩屑相关分析Fig.17 Correlation analysis of back rake angle and cuttings

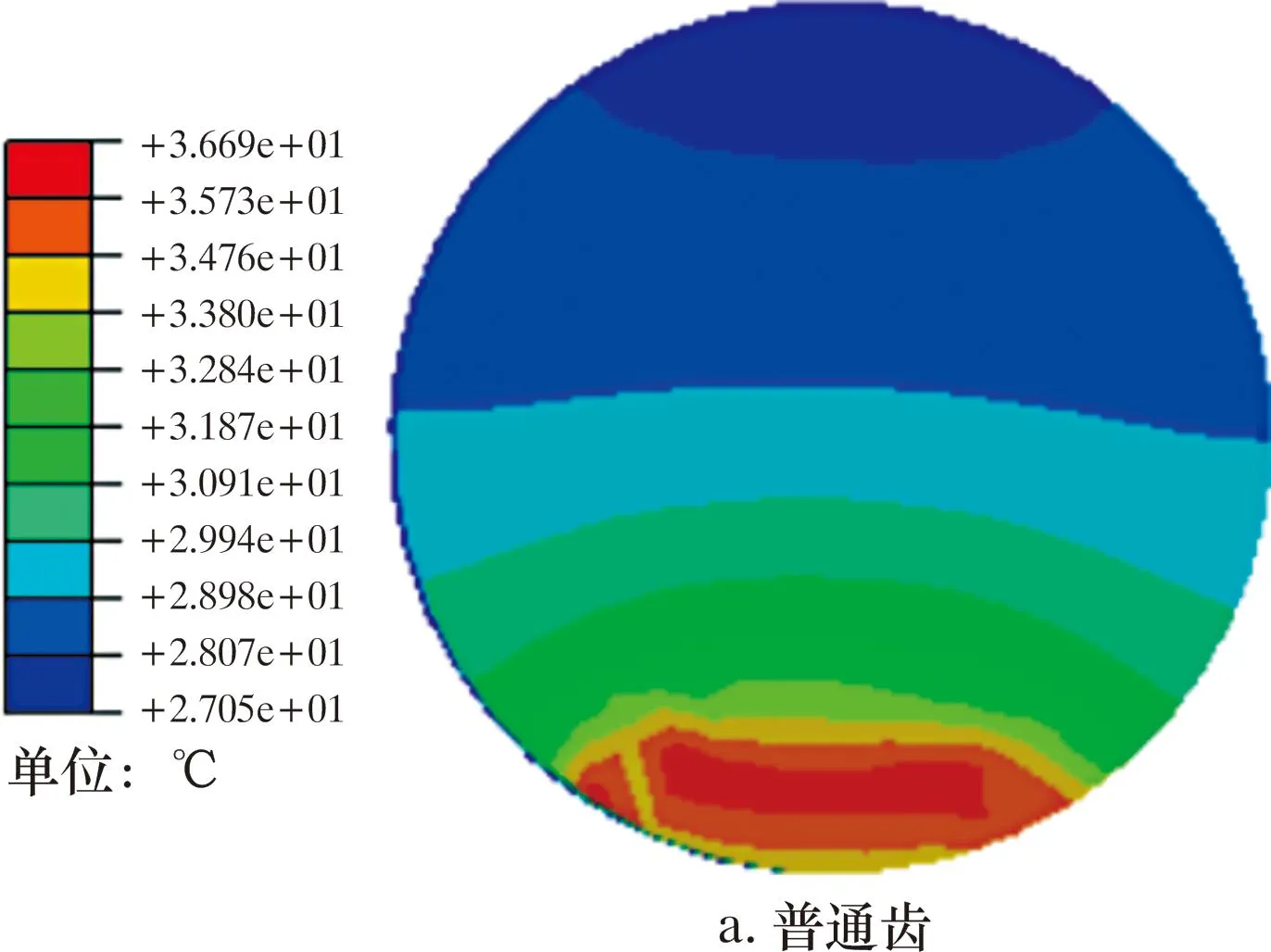

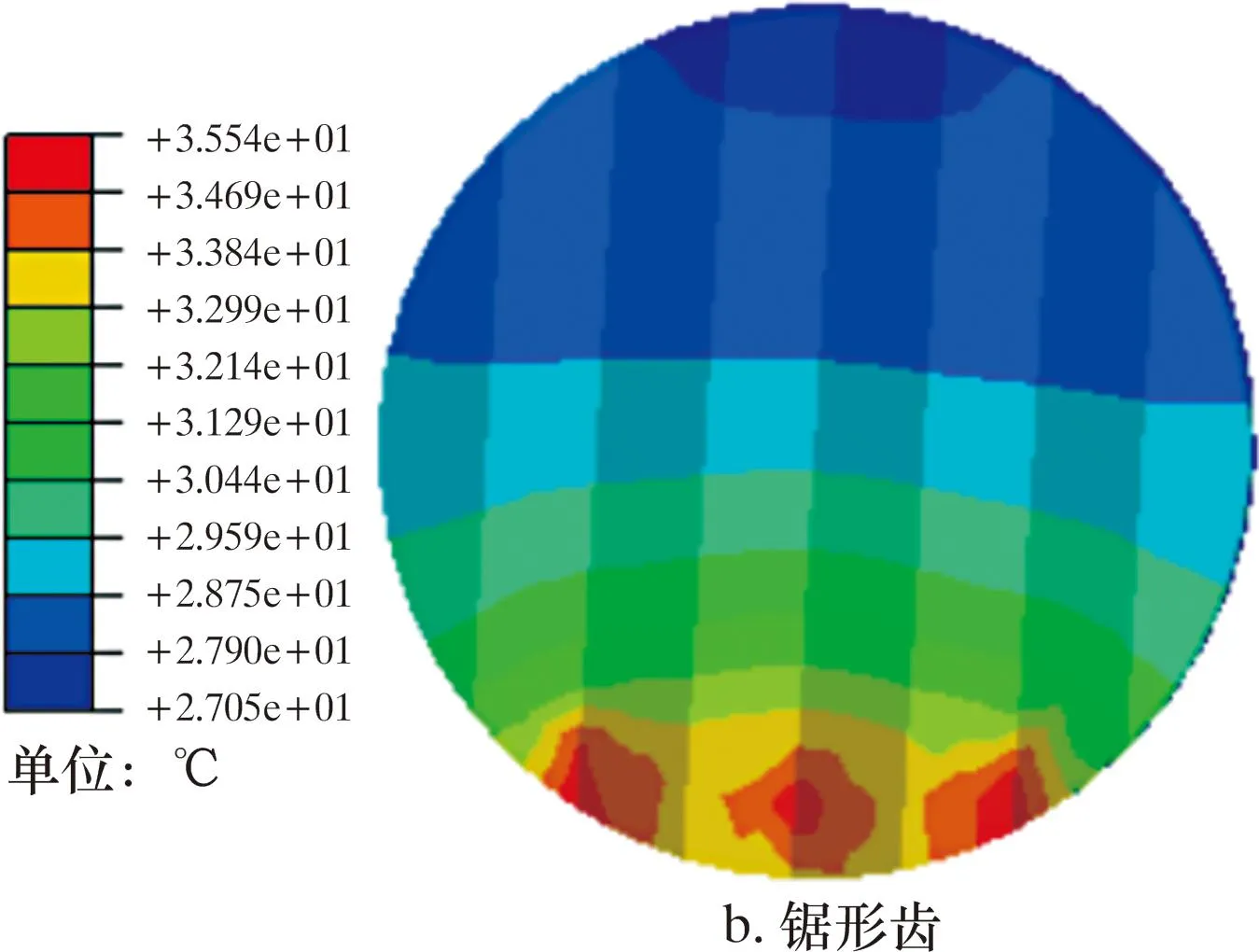

3.5 温度特性分析

图18为普通PDC齿和锯形PDC齿破岩的温度分布云图。从图18可见,2种齿的破岩温度均呈现扇形分布状态,锯形齿的温度低于普通齿。产生这种现象的原因是锯形齿所受切削阻力较小,相同条件下,与岩石的摩擦生热较少,且锯形齿由于表面凹凸不平的存在,增大了传热面积;切削齿的最高温度区域在与岩石接触部位。锯形齿的最高温度区域分布在锯齿刃的尖端处,相较于普通齿,这样能够避免热应力对切削齿表面的进一步损伤,对其起到一定保护作用。

图18 温度分布云图Fig.18 Nephogram of temperature distribution

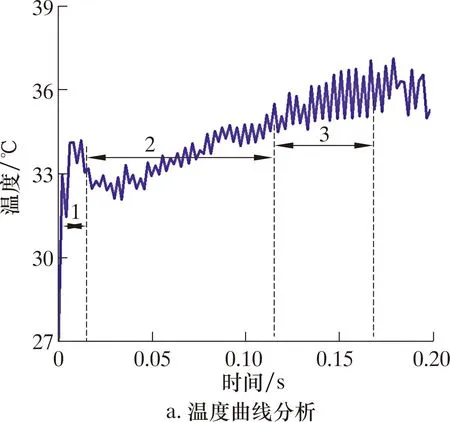

温度相关分析如图19所示。图19a为锯形齿在后倾角15°、切削深度1 mm、速度500 mm/s模拟情况下某节点的温度变化分析。从图19a可知,切削齿破岩过程中的温度变化分为3个阶段:第1个阶段温度极速上升,锯形齿和岩石以点载荷的方式初始接触,摩擦生热出现在与锯形齿和岩石点接触部位,由于接触时间很短,还未开始散热,所以温度上升很快;第2个阶段为温度缓慢上升,此时锯形齿与岩石接触面积变大,随着时间的推移,逐渐开始散热,但散热速度小于摩擦生热速度,所以温度仍在上升;第3个阶段温度开始稳定,此时锯形齿与岩石摩擦生热的速度等于散热速度,温度逐渐趋于稳定。

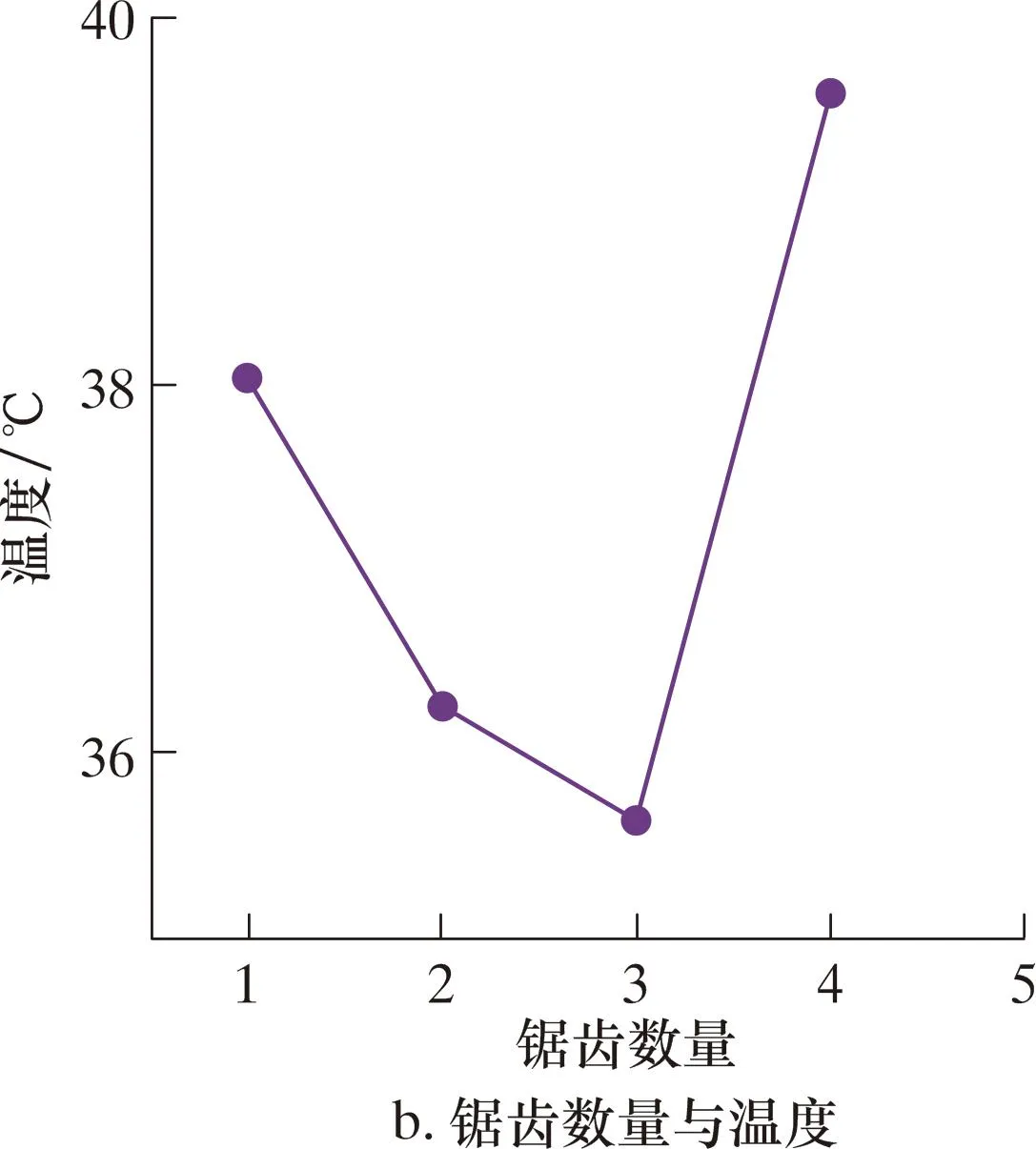

图19b为不同结构方案下锯形齿破岩的温度变化曲线。图19b中数据为锯形齿稳定阶段的温度平均值(下同)。其中模拟条件为速度500 mm/s、切削深度1 mm、后倾角15°。从图19b可知,不同锯齿数量对于锯形齿的温度有较大影响,结合对图12的分析发现,锯齿数量为2和3的情况下,锯形齿的犁切效果明显,接触应力最大值分布在靠齿中心位置,且应力最大值区域面积较大,意味着其散热面积大,所以温度较低。相反,锯齿数量为1和4情况下,锯形齿可能会出现热应力集中的情况,这对齿的效率和寿命极为不利,因此在设计过程中应尽可能避免这2种方案。

图19 温度相关分析Fig.19 Correlation analysis of temperature

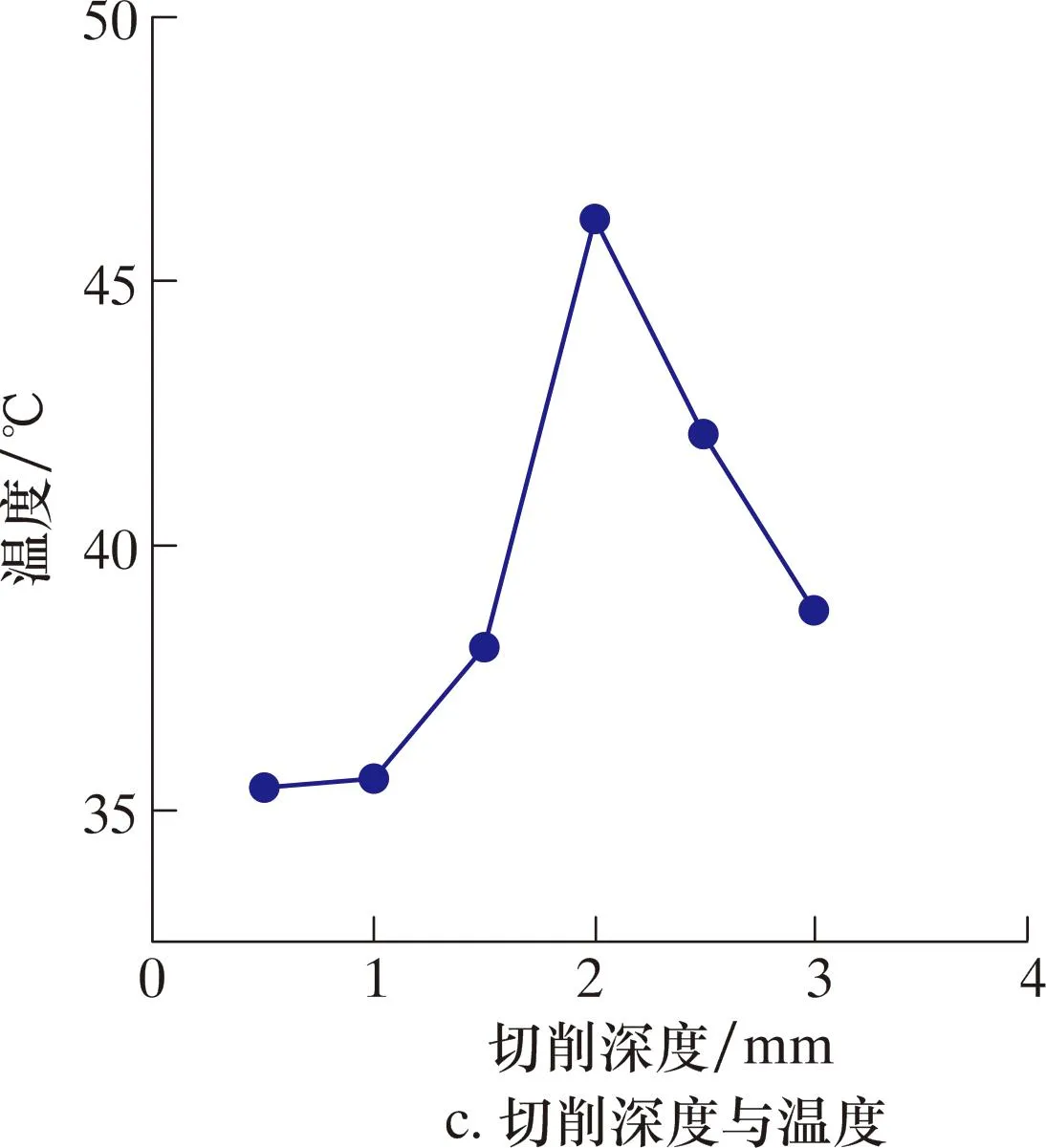

图19c为3个锯齿的PDC齿在切削速度500 mm/s、后倾角15°、不同切削深度情况下的温度变化曲线。从图19c可知:在模拟范围内,锯形齿稳定状态的温度先升高后降低,临界切削深度为2 mm,其使锯形齿的稳定状态温度达到最高;在切削深度为0.5~2.0 mm范围内,小切削深度情况下,切削齿与岩石的接触面积很小,摩擦生热较小,所以温度较低,随着切削深度增加,锯形齿与岩石的摩擦面积增大,产热较大,散热速度小于产热速度;在切削深度为2 ~3 mm范围内,锯形齿与岩石之间的摩擦生热面积变大,但散热面积也随之变大,且散热速度大于产热速度,切削齿在破岩过程中的温度变化与材料的性质也有一定关系。

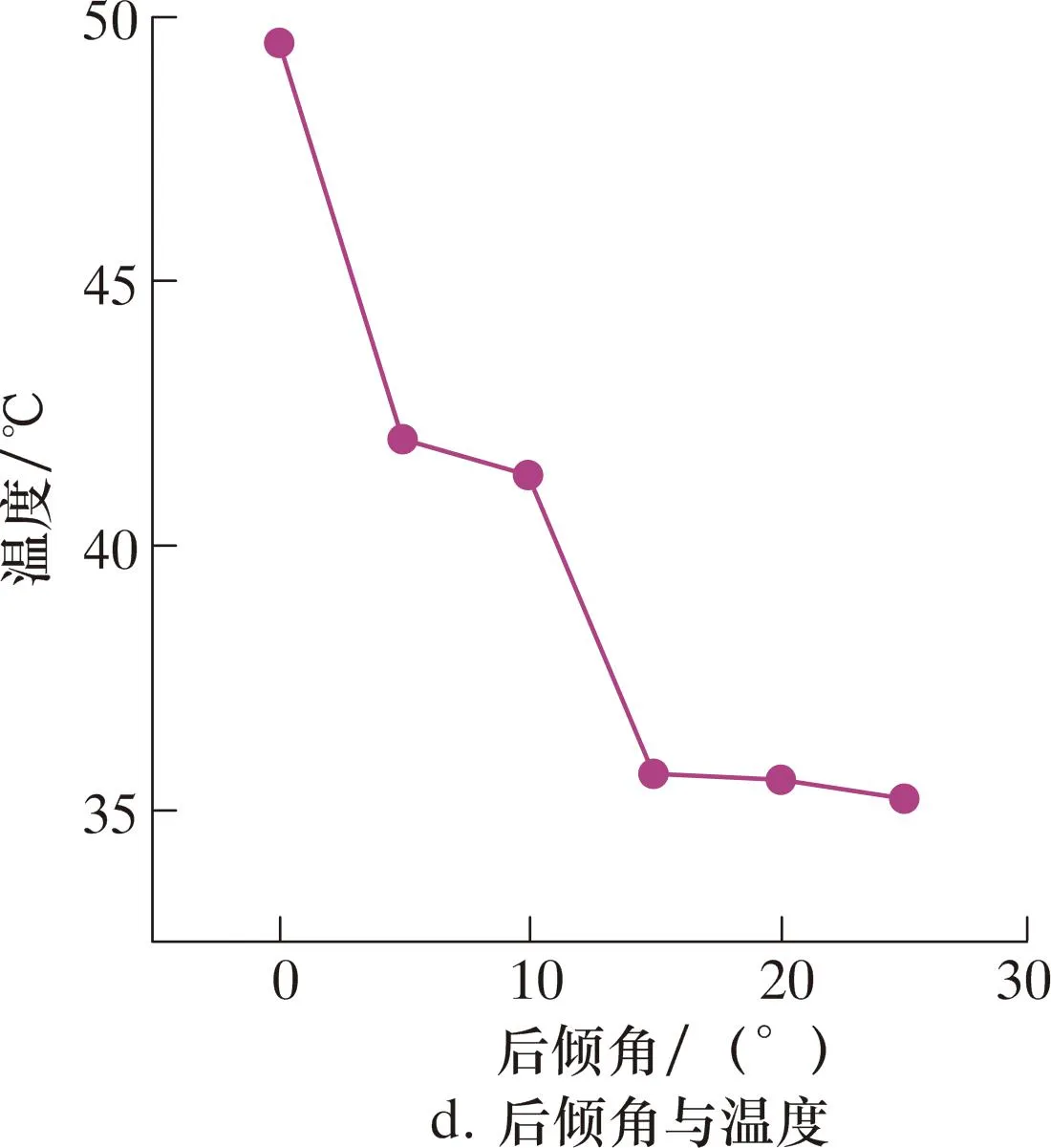

图19d为不同后倾角下3个锯齿的PDC齿在切削速度500 mm/s、后倾角15°情况下的温度变化曲线。从图19d可知,随着后倾角的增加,锯形齿的温度逐渐降低。这是由于小后倾角情况下,锯形齿与岩石接触面积较大,犁切效果不明显,主要靠挤压破碎岩石,同时也导致岩石无法及时排出,进而增大了摩擦生热。

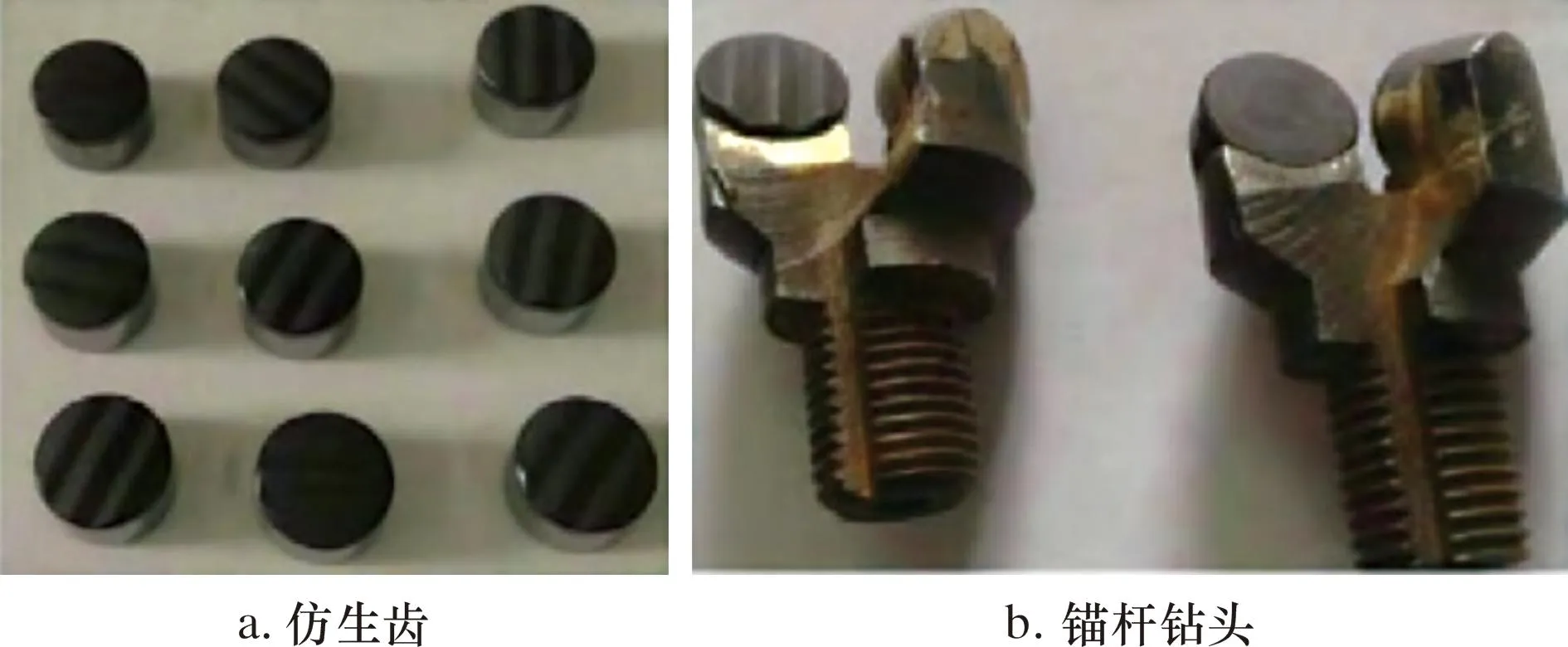

文献[13]中关于锯形PDC齿的室内钻进试验结果如图20和表3所示。锯形PDC齿的钻进效率是普通齿的1.78倍,验证了关于锯形PDC齿性能研究的可靠性。

图20 锯形齿制备图Fig.20 Picture of sawtooth cutter

表3 试验结果Table 3 Test results

4 结 论

(1)相比普通PDC齿,锯形PDC齿在破岩过程中,除对岩石的剪切作用外,还伴随有犁切作用,该方式通过拉应力破碎岩石,提升了PDC齿的效率。锯形PDC齿在破岩过程中所产生切削力峰值和均值更小,所产生切削力均值相较普通齿减小约12.7%,证明其耐磨性更强,机械比能减小约19%,效率明显更高。室内试验也验证了上述分析结论。

(2)后倾角增大情况下,锯形齿的机械比能和切削力均先减小后增大,当最佳后倾角为10°时,其使锯形齿的机械比能和切削力最小。切削深度增加,岩石逐渐由塑性破坏转变为脆性破坏,锯形齿的切削力与机械比能均增加,且存在临界切削深度1.5 mm,超过1.5 mm后,切削力与机械比能呈现跳跃式增加。锯形齿随着锯齿数量的增加,切削力与机械比能先减小后增加,在模拟范围内,最佳设计方案为3个锯齿。实际使用中应选择小后倾角,根据具体情况选择合适的结构方案。

(3)相比普通PDC齿,锯形PDC齿在破岩过程中的温度更低,更具优势。在模拟范围内,切削深度增加,温度先升高后降低;后倾角增加,温度逐渐降低;锯齿数增加,温度先降低后升高。