超深井套管屈曲后钻具通过性计算模型研究

杨卫星 赫英状 吴佳容 李光辉

(1.中国石化西北油田分公司石油工程技术研究院 2.中国石化缝洞型油藏提高采收率重点实验室 3.西安三维应力工程技术有限公司)

0 引 言

随着超深油藏的规模化开发,井下载荷工况愈发恶劣,油田安全生产对套管完整可靠性提出了更高的要求[1-2]。在井下高温高压及轴向载荷复合作用下,套管易发生局部屈曲变形,尤其在屈曲程度严重、固井质量差的井段,可能导致钻具遇卡、钻穿套管等井下事故,从而引发套管失效[3-5],影响后期作业的顺利进行。因此,对套管屈曲后钻具的通过性研究具有重要意义。

对屈曲套管中钻具通过性的研究,首先应确定套管的屈曲状态。自1950年A.LUBINSKI[6]提出抽油杆的螺旋屈曲概念后,国内外学者对套管柱的屈曲行为进行了大量研究。1989年,CHEN Y.C.等[7]推导出管柱在水平井中发生正弦屈曲及螺旋屈曲时的临界载荷;1996年,R.F.MITCHELL[8]对油管柱在井筒内的屈曲形式进行了更深入的研究,并给出了无屈曲、正弦屈曲和螺旋屈曲的临界载荷计算公式;练章华等[9]通过有限元计算软件,对高温高压超深气井中油管柱屈曲行为进行研究,认为复杂力学工况下油管柱中和点到封隔器处的油管处于非均匀或非完整的正弦屈曲或螺旋屈曲。由此可以看出,实际工况下,井筒会发生平面弯曲,也有可能发生三维屈曲。

而目前国内外学者对井下工具在井筒中的可通过性研究主要集中在平面弯曲井段,是通过对比分析平面弯曲状态下工具与井筒的几何位置关系[10-14],确定工具能够通过的最大长度。如冯定等[15]基于结构力学和位移法,在充分考虑井筒摩阻、管柱重力及井眼轨迹多种因素的影响下,推导出了多分层管柱整体通过性的研究方法;祝效华等[16]基于弹塑性理论,研究了套管通过水平井弯曲段时的力学行为等。

笔者对钻具在三维弯曲/屈曲套管中的通过性进行了研究,通过对比井径、套管及钻具的几何参数关系,确定了钻具在屈曲套管中可通过的条件,建立了超深井套管屈曲后钻具通过性计算模型。该计算模型可对现场作业进行指导,提高生产安全性。另外,该模型对于其他井下工具的通过性预测,如油管在屈曲套管中的通过性、工具在屈曲油管中的通过性预测等,也同样适用。

1 套管屈曲后钻具通过性计算模型

对钻具在屈曲套管中的通过性计算时做出以下假设:①井筒为完全刚性,外径沿轴向大小相等、轴线完全垂直,井筒任一点的方位角及井斜角均为0;②变形套管为自由段,即不考虑固井水泥的作用;③井眼、套管及钻具的横截面均为圆形。

以井筒横截面中心为原点,建立笛卡尔坐标系,x轴向下,z轴沿井筒轴线方向,y轴垂直于x-z平面,如图1所示。

图1 井眼、套管与钻具几何位置示意图Fig.1 Geometric positions of wellbore,casing and drilling tool

由图1可知,屈曲套管与井壁连续接触时井壁和套管的径向间隙r1为[17]:

(1)

钻具和套管的径向间隙r2为:

(2)

式中:Dc为井筒直径,m;Di为套管内径,m;Do为套管外径,m;Dt为钻具外径,m。

套管轴线上任一点C用矢量表示为c(xc,yc,zc),其中xc、yc表示油管在井筒内的侧向位移,m,用极坐标表示为:

xc=r1cosα(z)

(3)

yc=r1sinα(z)

(4)

式中:α(z)为油管在井眼截面内的角位移。

同理,钻具上任一点T用矢量表示为v(xt,yt,zt),xt、yt表示油管在井筒内的侧向位移,m,用极坐标表示为:

xt=rcosφ(z)

(5)

yt=rsinφ(z)

(6)

式中:r为井眼中心到钻具中心的距离,m;φ(z)为钻具在井眼截面内的角位置。

以套管中心为原点,钻具轴线上的任一点T还可以表示为:

xt=r1cosα+rβcosβ

(7)

yt=r1sinα+rβsinβ

(8)

式中:rβ为钻具中心到套管中心的距离,m;β为点T到油管中心的角位值。

因此钻具上的点T在井眼截面的角位置φ还可以表示为:

(9)

2 钻具不变形通过最大长度计算

钻具不变形通过是指钻具在屈曲套管中通过时完全刚性,钻具中心线为一条铅垂线。对钻具不变形通过长度进行计算时需考虑钻具外径、井眼直径、套管内外径及套管屈曲相关参数的影响。如图1所示,钻具在套管中不变形通过,在同一个井眼截面内(zc=zt),钻具中心与套管中心间的距离必须小于r2,即:

‖c-v‖≤r2

(10)

将式(3)~式(6)代入式(10),平方后计算得出:

(11)

2.1 套管与钻具间隙大于井眼与套管间隙

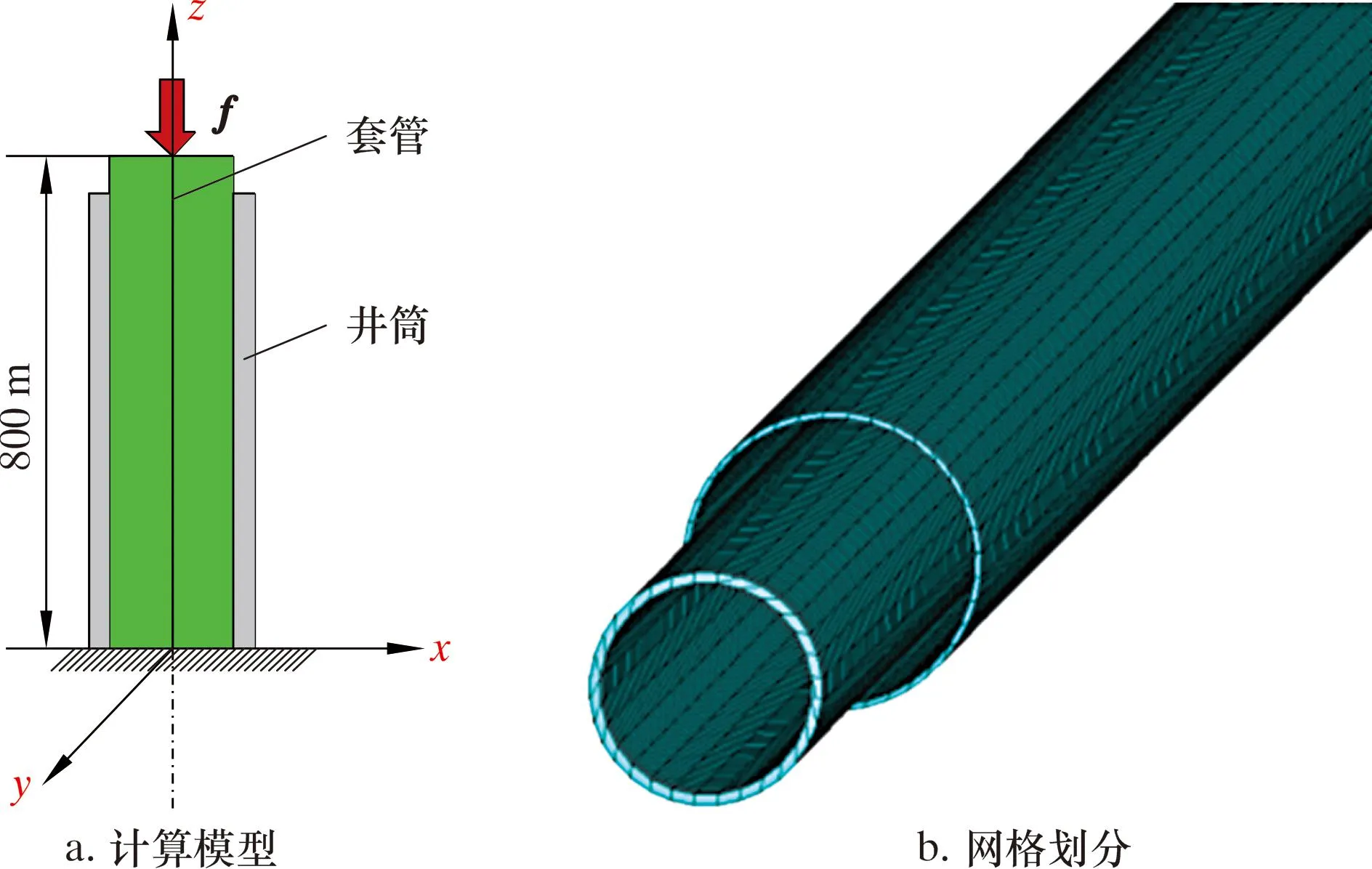

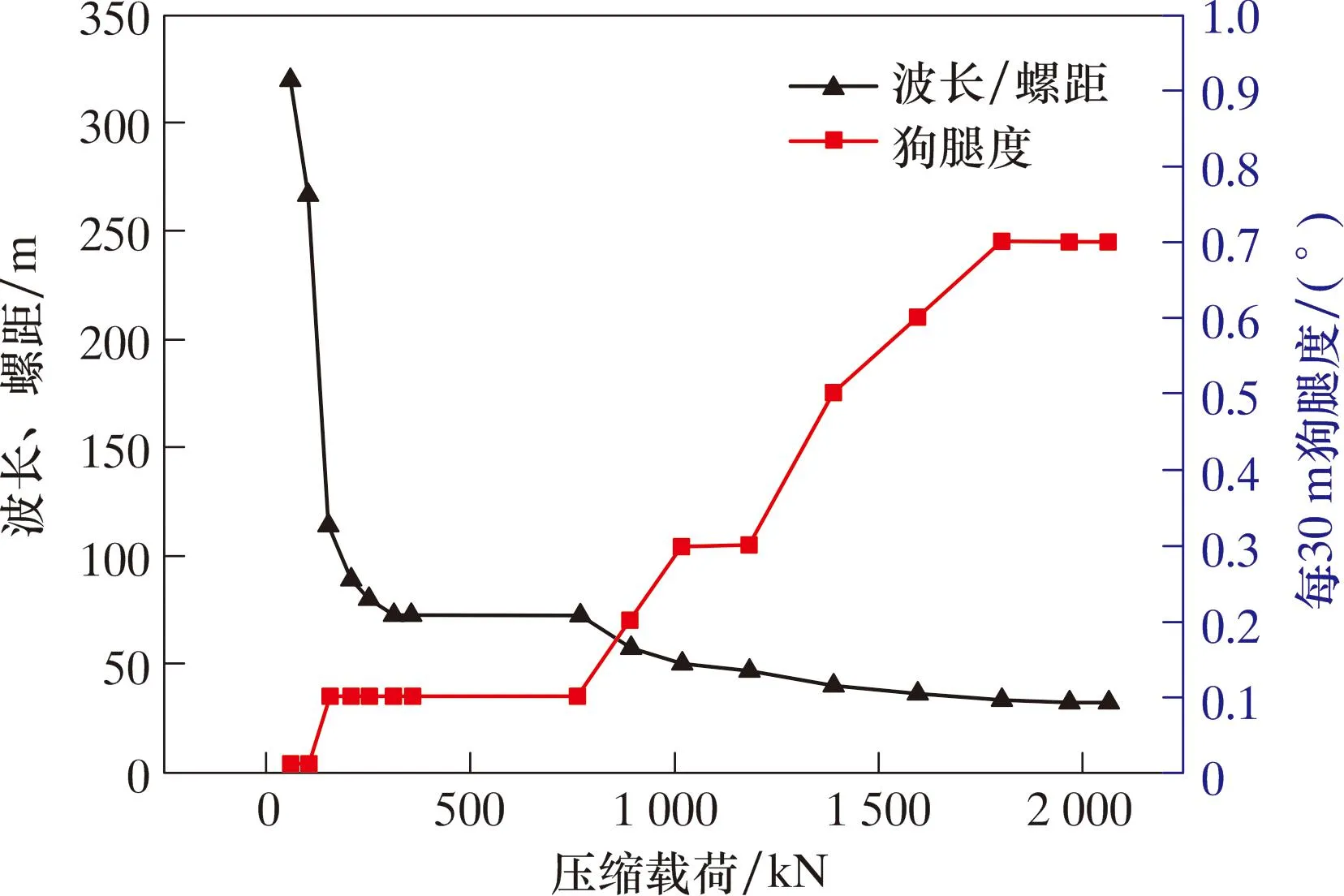

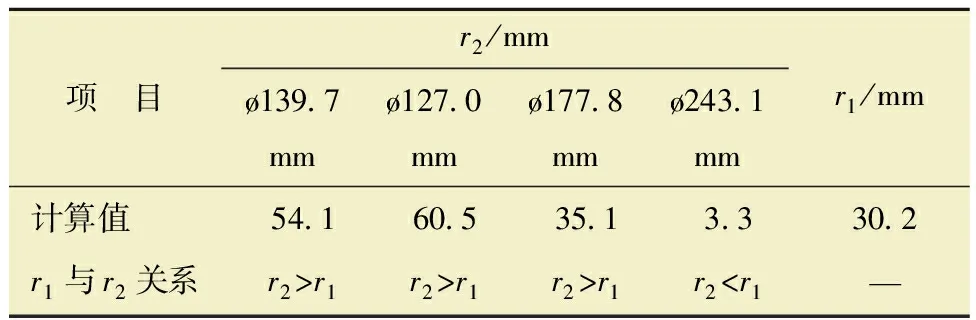

当套管与钻具间隙大于井眼与套管间隙(r1 图2 套管和钻具间隙大于井眼和套管间隙位置示意图Fig.2 Schematic diagram for the position with greater casing-drilling tool clearance than wellbore-casing clearance 当钻具位于井眼中心位置,即r=0时,式(11)不等式对任意长度的钻具都满足。也就是说,在该种情况下,钻具可以通过的长度不受限制,钻具的最大外径受套管规格的限制。对于正弦屈曲套管,钻具可通过最大外径Dm计算公式为: Dm=Di-(Dc-Do)sinA (12) 式中:A为正弦屈曲油管角位移的最大幅度,rad。 当套管与钻具间隙小于井眼与套管间隙(r1>r2)时,井眼、套管和钻具位置示意图如图3所示。 图3 套管和钻具间隙小于井眼和套管间隙位置示意图Fig.3 Schematic diagram for the position with less casing-drilling tool clearance than wellbore-casing clearance 钻具不变形通过长度极限状态下,钻具的中点接触套管的侧面I,两端点接触套管的侧面W。钻具不发生变形,假设其中心线为直线,钻具中心矢量最佳位置参数为: v=(r1-r2,wz,z) (13) 式中:w为待定参数。 将式(3)、式(4)及式(13)代入式(10),确定刚性通过时的工具最大长度关系式,即有: (14) 将式(14)对w求导可得: wz=r1sinα (15) 将式(15)代回式(14),得出钻具刚性通过最大长度时最佳套管角位置为: (16) 如果井筒内套管处于正弦屈曲状态,那么套管角位置为: (17) 式中:PS为正弦屈曲套管波长,m。 结合式(16)和式(17),计算得出套管正弦屈曲时钻具的最大轴向位置: (18) 如果井筒内套管处于螺旋状态,则套管角位置为: (19) 式中:Ph为螺旋屈曲套管的螺距,m。 结合式(16)和式(19),计算得出套管螺旋屈曲时钻具的最大轴向位置: (20) 考虑工具相对中点的对称性,钻具刚性通过的最大长度为: l=2z (21) 顺北某四开直井在三开钻下塞作业过程中遇阻,为确定下步钻进方案,利用本文中提出的计算模型对钻具在该井套管中的通过性进行计算。具体分析流程为:①根据实际工况确定遇阻处套管受力;②利用有限元软件,结合套管受力计算结果,确定套管屈曲形式;③钻具通过性计算。本次计算井径为二开钻头直径,不考虑井径扩大率;计算钻杆为三开钻进时所用的2种规格钻杆,钻铤为实际所用ø177.8 mm×71.4 mm钻铤,钻头为实际用ø241.3 mm牙轮钻头,具体参数如表1所示。 表1 屈曲套管钻具通过性计算参数 mm 根据本井实际参数,计算钻塞遇阻位置处套管受力F为: F=ρgSHS-(h-HS)mg (22) 式中:ρ为钻井液密度,取值1.25×103kg/m3;g=9.8 N/kg;S为套管横截面积,m2;HS为遇阻点位置,为5 003.91m;h为管鞋深度,为5 048.27 m;m为单位长度套管质量,为82.59 kg/m。式中ρgSHS为套管承受浮力,(h-HS)mg为遇阻点承受下部套管的重力。 代入数据计算得出,钻塞遇阻处套管实际承受压缩力为594.6 kN。 对该井钻塞遇阻段套管的屈曲状态进行有限元计算。考虑到井下工况复杂,套管实际承受力多样,选取有限元计算压缩载荷范围为(50~2 000)kN,涵盖了该井遇阻处套管的理论计算承受压缩力。套管服役过程中,由于实际尺寸、接箍、扶正器、上级井筒条件、摩阻及钻井液密度等因素的影响,会产生多阶弯曲变形[18-21]。由于多阶弯曲计算模型复杂,为了提高分析效率,便于解释模型,假设套管柱的外形尺寸一致,本次计算未考虑接箍、变截面、扶正器及其他井下工具等的影响[22],将套管柱看作等截面积的光杆,长度设为800 m。有限元计算模型如图4所示。 图4 有限元计算模型Fig.4 Finite element model 图4a有限元计算模型中绿色为二开套管,处于灰色的井筒中,计算时套管柱底部6个自由度全约束,z轴方向施加压缩载荷f。不同压缩载荷下套管发生多阶屈曲变形如图5所示。套管狗腿度、弯曲波长/螺距与压缩载荷关系如图6所示。由图5可以看出,压缩载荷较小时,套管的弯曲几乎在同一平面,可近似认为为正弦屈曲;随着压缩载荷增大,屈曲逐渐由正弦屈曲变为螺旋屈曲;随着压缩载荷的增大,计算长度内套管狗腿度增加,正弦屈曲波长/螺旋屈曲螺距减小(见图6)。 将表1中钻杆、钻铤及钻头数据代入式(1)、式(2)中计算套管与井筒间隙r1、各规格钻具与套管间隙,结果如表2所示。 由表2可以看出,除钻头之外,其余钻具与套管的间隙r2均大于套管与井眼间隙r1。同时根据式(12)计算出该井套管内钻具可不变形通过的最大外径约为195.66 mm,也大于此次所用的钻杆和钻铤尺寸。因此,根据前文所述,计算实例中钻杆、钻铤在该井中可顺利通过。 图5 不同压缩载荷下套管发生多阶屈曲变形应力云图Fig.5 Nephogram of stress on casing with multistage buckling deformation under different compression loads 图6 不同压缩载荷下套管波长/螺距及狗腿度变化Fig.6 Changes in casing buckling wavelength/pitch and dogleg under different compression loads 表2 不同规格钻具和套管间隙r2与套管和井筒间隙r1关系Table 2 Relationship between the casing-drilling tool clearance r2 and the wellbore-casing clearance r1 根据式(18)和式(21),计算钻头通过长度与压缩载荷的关系,如图7所示,其中正弦屈曲套管位移最大幅度A设定为π/3。由图7可以看出,随着压缩载荷增加,可通过钻头长度减小,钻具在正弦/螺旋屈曲套管中的最大通过长度与正弦波长/螺旋螺距呈正比关系,这一点也与实际情况相符。当压缩载荷为本次有限元计算最大载荷594.6 kN时,套管正弦屈曲时钻具最大通过长度约为7.1 m,螺旋屈曲时约为6.8 m。 图7 不同压缩载荷下屈曲套管对钻头通过长度的影响Fig.7 Influence of buckled casing under different compression loads on the passing length of bit 该井所用钻头长度为305 mm,远低于此次计算的钻头最大通过长度。本次计算得出钻杆、钻铤在套管实际屈曲条件下通过长度不受限制。而计算结果表明,钻头最大通过长度也远大于钻头实际尺寸。因此,该井实际所用钻具在套管中可顺利通过。 为了验证该井所用钻头通过性,采用全尺寸试验进行验证。由于井下管柱较长,在地面直接模拟难以实现,采用一次弯曲的试验方法。套管试样为带接头试样,长度2 800 mm;通径棒直径243.9 mm,长度305 mm。试验样品如图8所示。试验验证结果表明,该井实际所用钻头在一次弯曲套管中可顺利通过。 图8 全尺寸试验示意图Fig.8 Full-scale entity test (1)钻具在屈曲套管中的通过性受钻具、套管及井筒尺寸的影响,当钻具与套管间隙大于套管与井筒间隙时,钻具的通过长度不受限制;当钻具与套管间隙小于套管与井筒间隙时,钻具的最大通过长度与套管屈曲正弦波长/螺旋螺距呈正比。 (2)此计算模型可为钻具在屈曲套管内的通过性提供理论指导,进而为现场作业合理选择钻具规格提供依据,增强钻具通过性。 (3)套管屈曲后截面变形及钻具与套管之间的摩阻会对钻具的通过性产生影响,建议对这一问题开展深入研究。

2.2 套管与钻具间隙小于井眼与套管间隙

2.3 钻具通过最大长度

3 现场应用

3.1 钻塞遇阻处套管受力计算

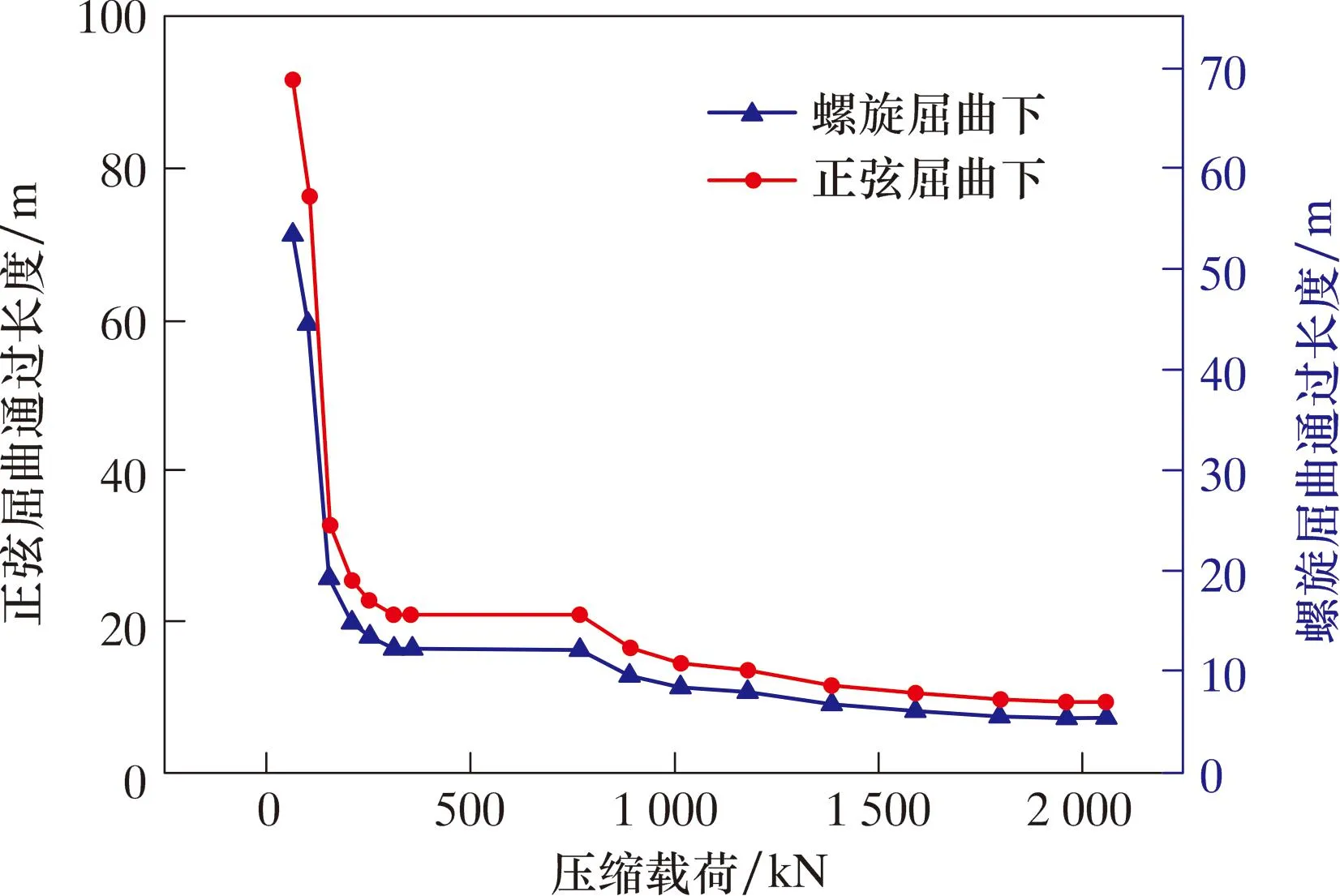

3.2 遇阻段套管屈曲形式的有限元计算

3.3 钻具通过性计算

3.4 钻具通过性全尺寸试验验证

4 结论及建议